Изобретение относится к машиностроению, а именно к конструкции кузнечно-штамповочного оборудования.

Цель изобретения - повышение- КПД.

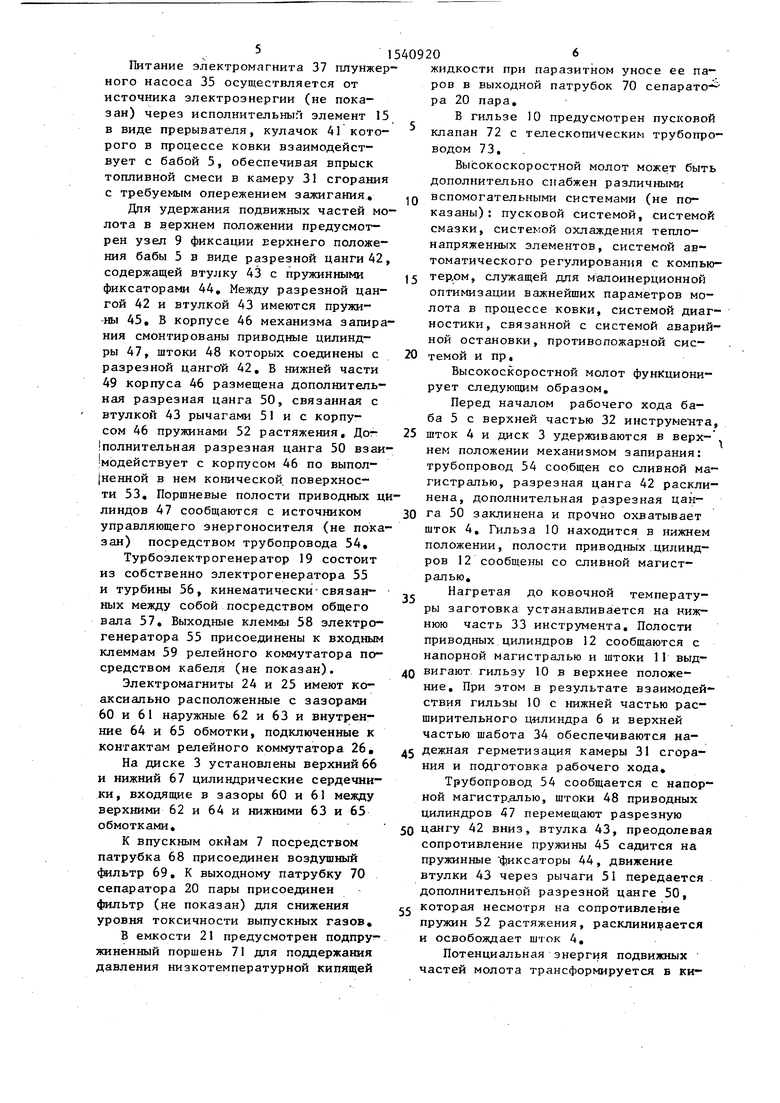

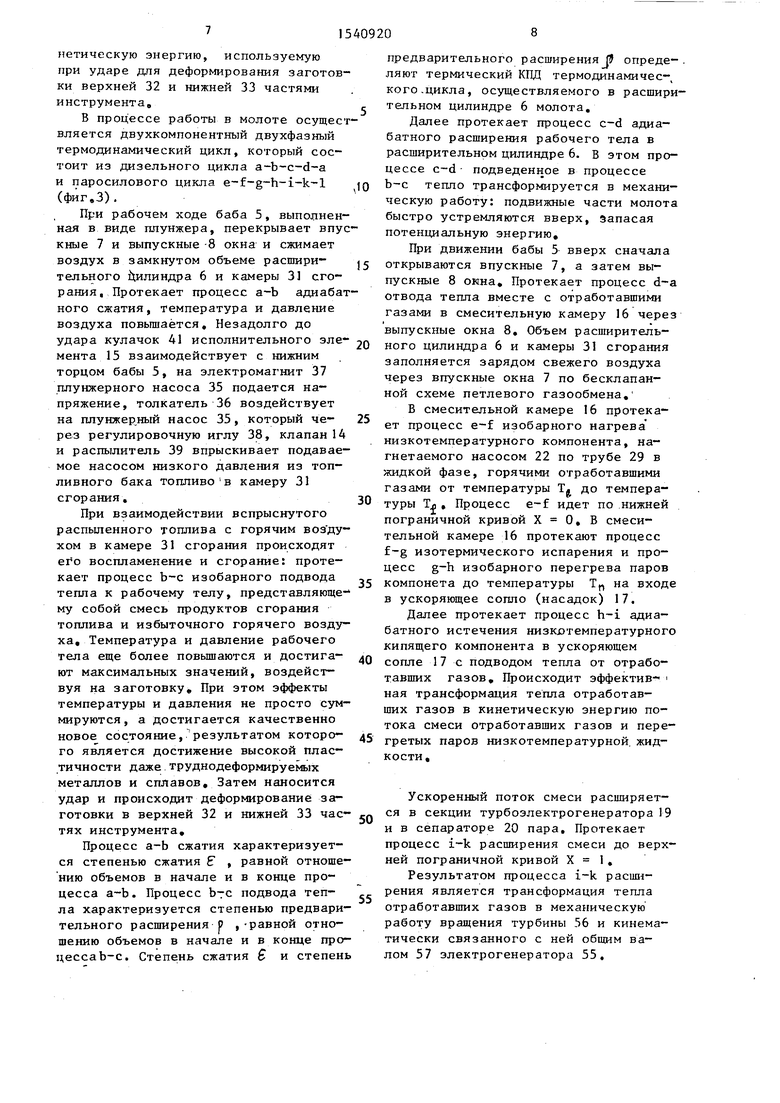

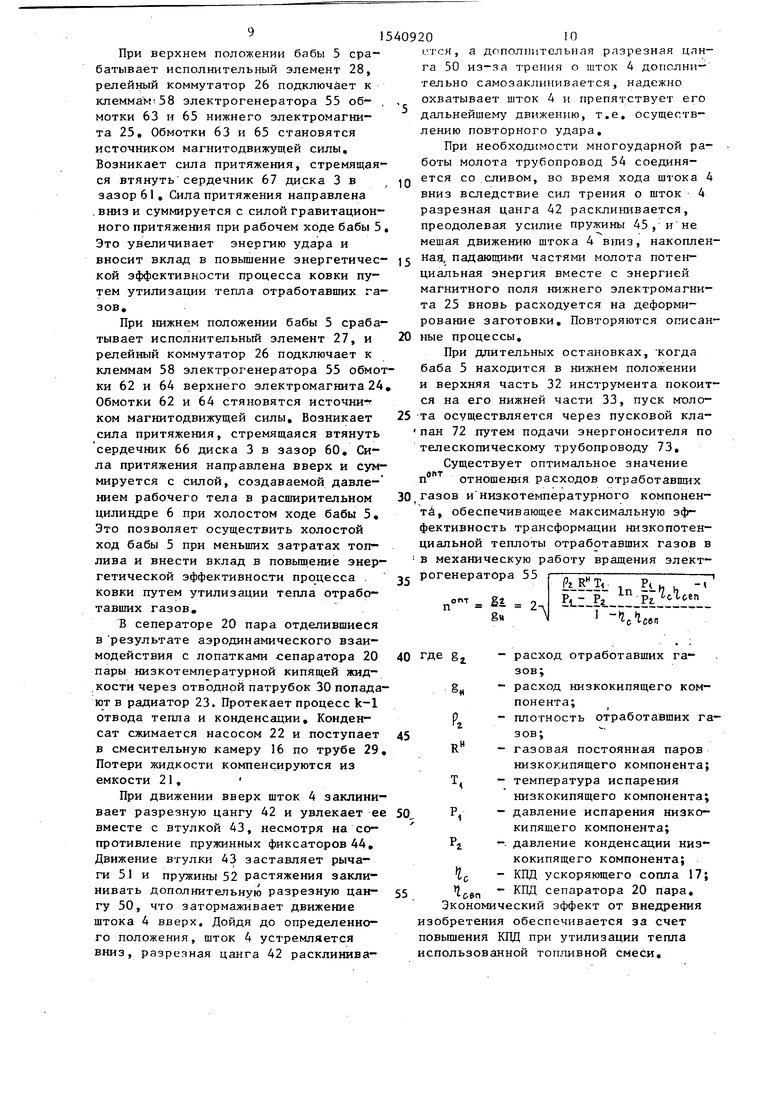

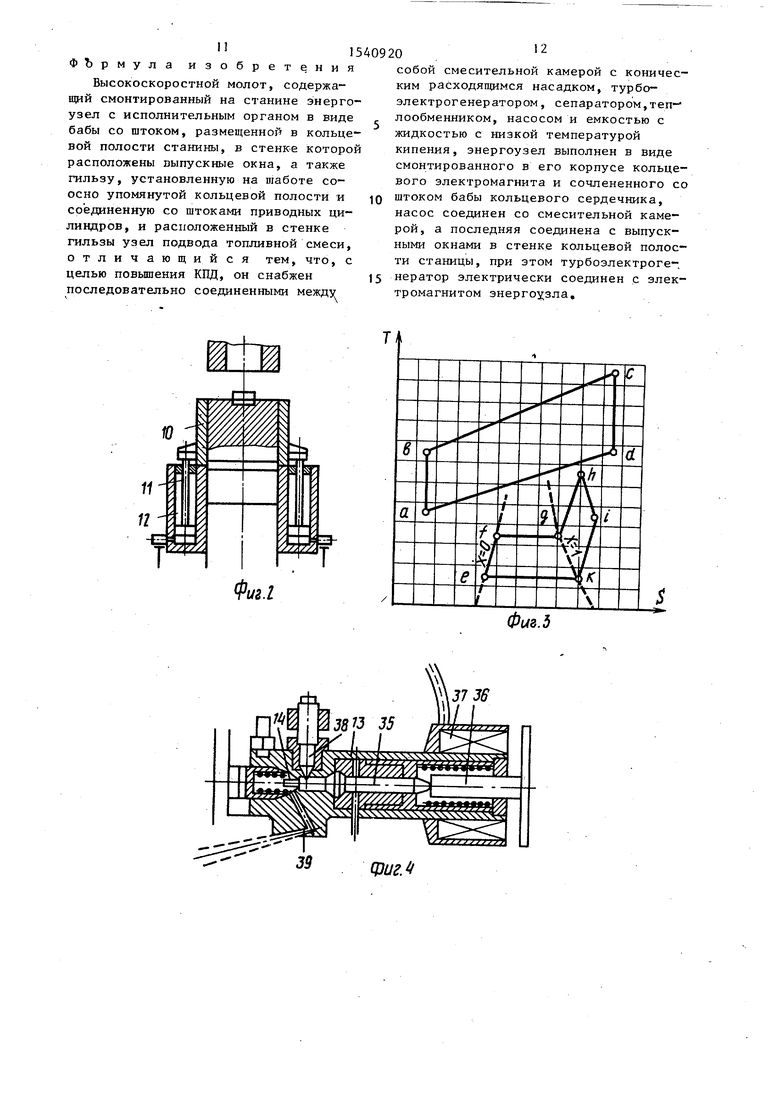

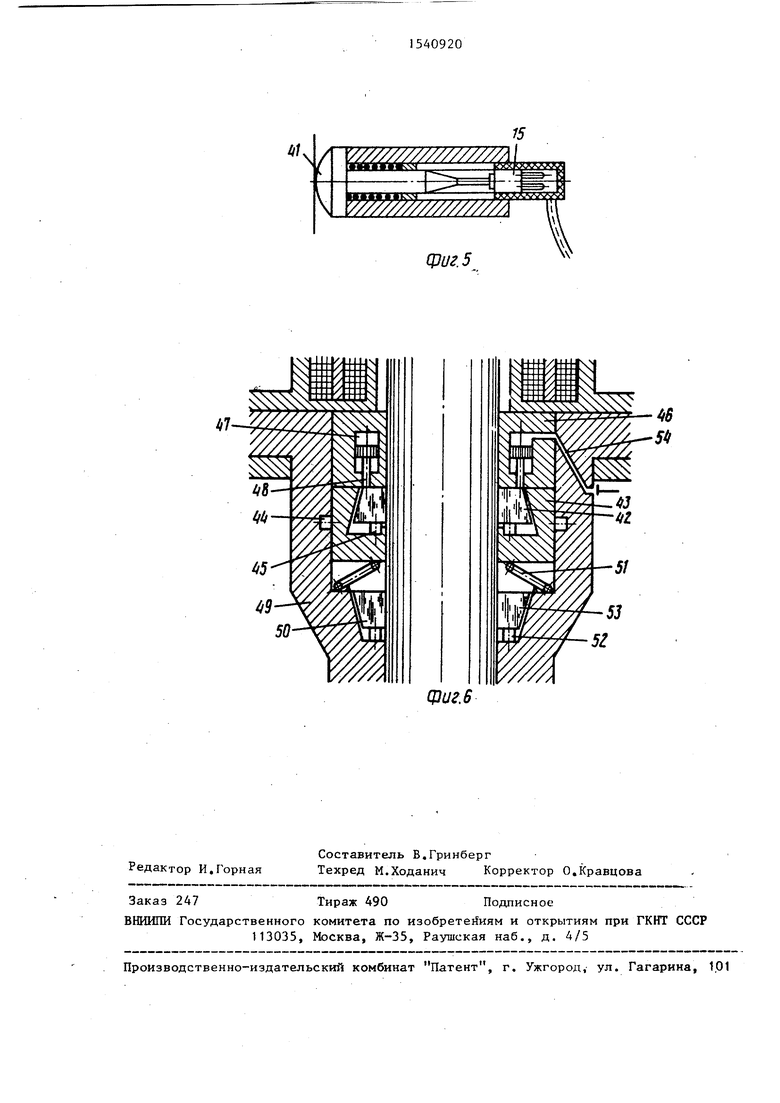

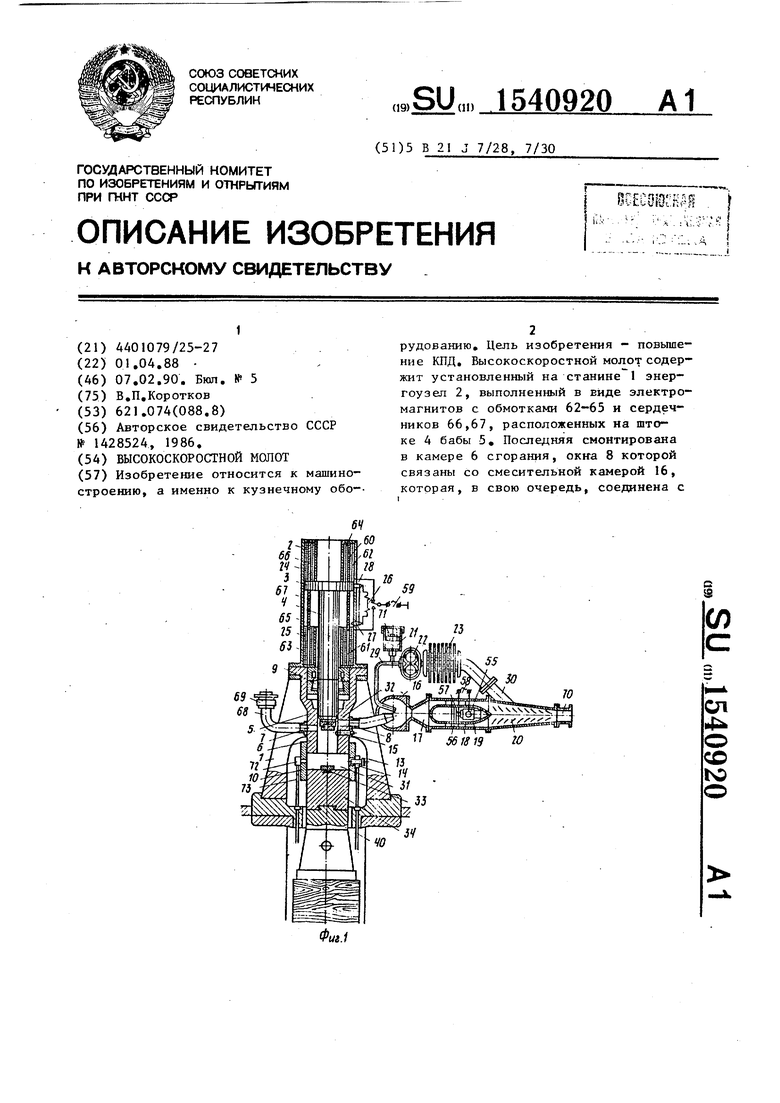

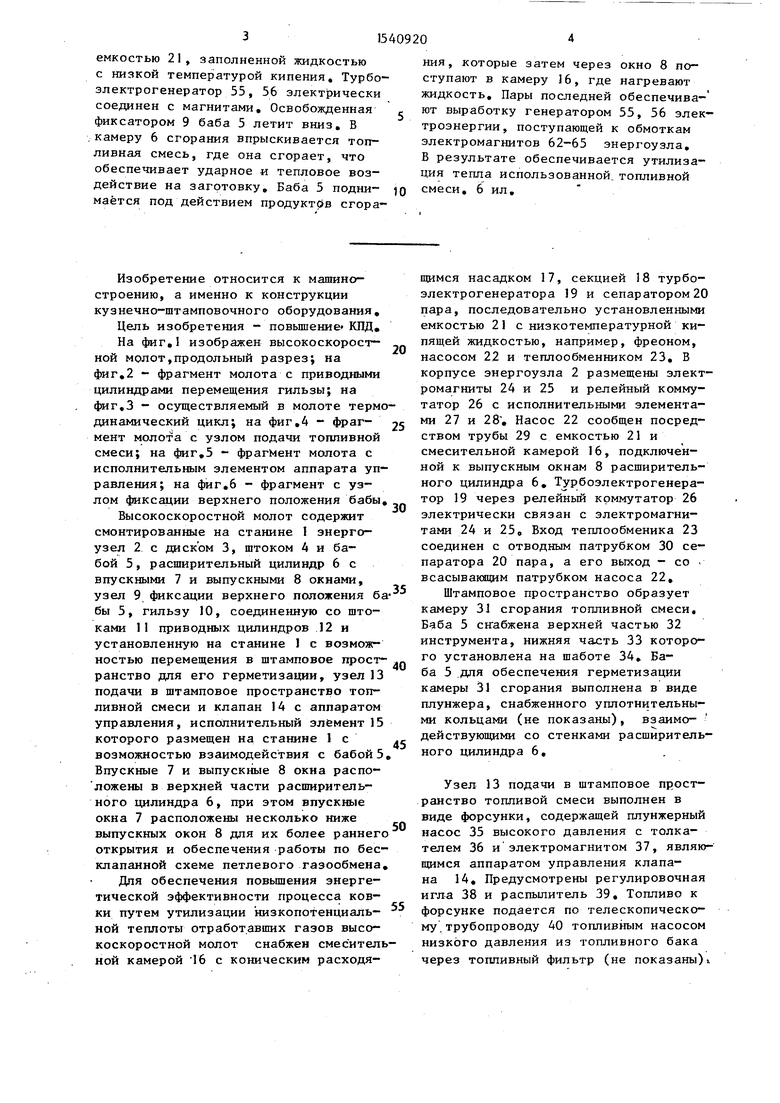

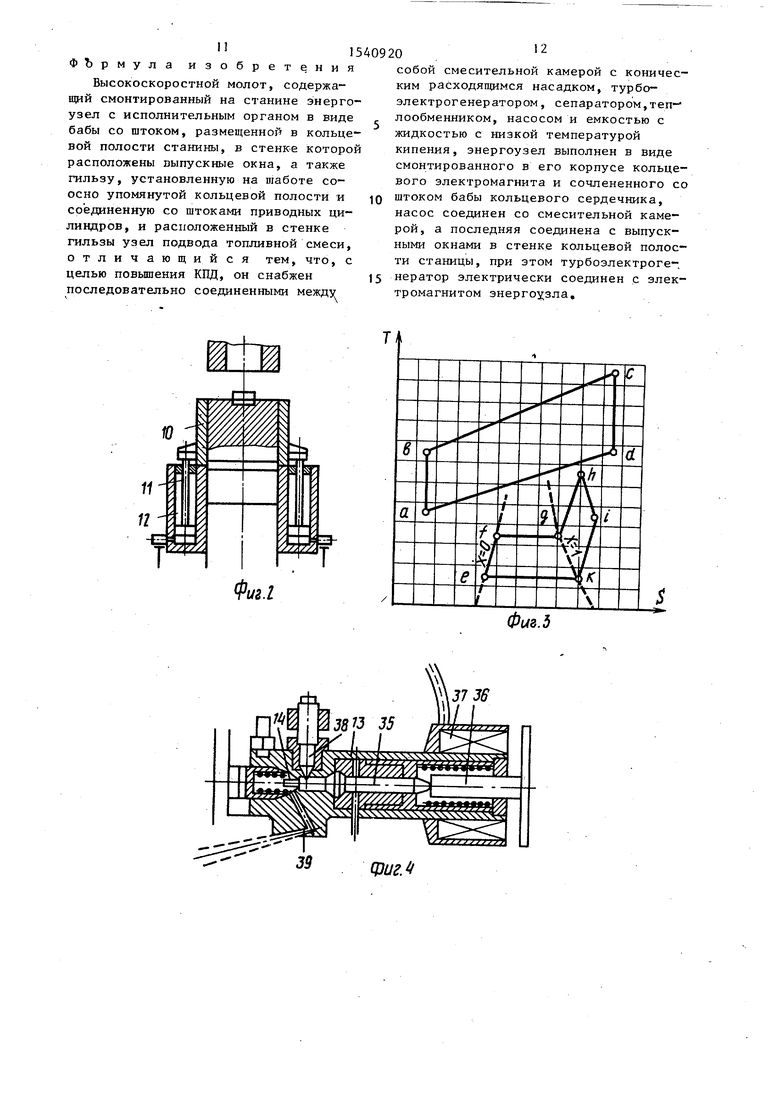

На фиг.1 изображен высокоскоростной молот,продольный разрез; на фиг.2 - фрагмент молота с приводными цилиндрами перемещения гильзы; на фиг.З - осуществляемый в молоте термодинамический цикл; на фиг.4 - фраг- мент молота с узлом подачи топливной смеси; на фиг.5 - фрагмент молота с исполнительным элементом аппарата управления; на фиг.6 - фрагмент с узлом фиксации верхнего положения бабы.

Высокоскоростной молот содержит смонтированные на станине I энергоузел 2 с диском 3, штоком 4 и бабой 5, расширительный цилиндр 6 с впускными 7 и выпускными 8 окнами, узел 9 фиксации верхнего положения бабы 5, гильзу 10, соединенную со штоками 11 приводных цилиндров 12 и установленную на станине 1 с возможностью перемещения в штамповое прост- ранство для его герметизации, узел 13 подачи в штамповое пространство топливной смеси и клапан 14 с аппаратом управления, исполнительный элемент 15 которого размещен на станине 1 с возможностью взаимодействия с бабой 5. Впускные 7 и выпускные 8 окна распо- ложены в верхней части расширительного цилиндра 6, при этом впускные окна 7 расположены несколько ниже выпускных окон 8 для их более раннего открытия и обеспечения работы по бесклапанной схеме петлевого газообмена.

Для обеспечения повышения энергетической эффективности процесса ковки путем утилизации низкопотенциальной теплоты отработавших газов высокоскоростной молот снабжен смесительной камерой 16 с коническим расходя

0

0

5

5

0

щимся насадком 17, секцией 18 турбо- электрогенератора 19 и сепаратором20 пара, последовательно установленными емкостью 21 с низкотемпературной кипящей жидкостью, например, фреоном, насосом 22 и теплообменником 23. В корпусе энергоузла 2 размещены электромагниты 24 и 25 и релейный коммутатор 26 с исполнительными элементами 27 и 28. Насос 22 сообщен посредством трубы 29 с емкостью 21 и смесительной камерой 16, подключенной к выпускным окнам 8 расширительного цилиндра 6. Турбоэлектрогенера- тор 19 через релейный коммутатор 26 электрически связан с электромагнитами 24 и 25. Вход теплообменика 23 соединен с отводным патрубком 30 сепаратора 20 пара, а его выход - со всасывающим патрубком насоса 22,

Штамповое пространство образует камеру 31 сгорания топливной смеси. Баба 5 снабжена верхней частью 32 инструмента, нижняя часть 33 которого установлена на шаботе 34. Баба 5 для обеспечения герметизации камеры 31 сгорания выполнена в виде плунжера, снабженного уплотнительны- ми кольцами (не показаны), взаимодействующими со стенками расширительного цилиндра 6.

Узел 13 подачи в штамповое пространство топливой смеси выполнен в виде форсунки, содержащей плунжерный насос 35 высокого давления с толкателем 36 и электромагнитом 37, являющимся аппаратом управления клапана 14. Предусмотрены регулировочная игла 38 и распылитель 39. Топливо к форсунке подается по телескопическому, трубопроводу 40 топливным насосом низкого давления из топливного бака через топливный фильтр (не показаны)

Питание электромагнита 37 плунжерного насоса 35 осуществляется от источника электроэнергии (не показан) через исполнительный элемент 15 в виде прерывателя, кулачок 41 которого в процессе ковки взаимодействует с бабой 5, обеспечивая впрыск топливной смеси в камеру 31 сгорания с требуемым опережением зажигания.

Для удержания подвижных частей молота в верхнем положении предусмотрен узел 9 фиксации верхнего положения бабы 5 в виде разрезной цанги 42, содержащей втулку 43 с пружинными фиксаторами 44, Между разрезной цангой 42 и втулкой 43 имеются пружины 45, В корпусе 46 механизма запирания смонтированы приводные цилиндры 47, штоки 48 которых соединены с разрезной цанго й 42, В нижней части 49 корпуса 46 размещена дополнительная разрезная цанга 50, связанная с втулкой 43 рычагами 51 и с корпусом 46 пружинами 52 растяжения. Дополнительная разрезная цанга 50 взаи модействует с корпусом 46 по выпол- (ненной в нем конической поверхности 53, Поршневые полости приводных ц линдов 47 сообщаются с источником управляющего энергоносителя (не показан) посредством трубопровода 54,

Турбоэлектрогенератор 19 состоит из собственно электрогенератора 55 и турбины 56, кинематически связанных между собой посредством общего вала 57, Выходные клеммы 58 электрогенератора 55 присоединены к входным клеммам 59 релейного коммутатора посредством кабеля (не показан).

Электромагниты 24 и 25 имеют ко- аксиально расположенные с зазорами 60 и 61 наружные 62 и 63 и внутренние 64 и 65 обмотки, подключенные к контактам релейного коммутатора 26.

На диске 3 установлены верхний 66 и нижний 67 цилиндрические сердечники, входящие в зазоры 60 и 61 между верхними 62 и 64 и нижними 63 и 65 обмотками,

К впускным окйам 7 посредством патрубка 68 присоединен воздушный фильтр 69, К выходному патрубку 70 сепаратора 20 пары присоединен фильтр (не показан) для снижения уровня токсичности выпускных газов,

В емкости 21 предусмотрен подпружиненный поршень 71 для поддержания давления низкотемпературной кипящей

жидкости при паразитном уносе ее паров в выходной патрубок 70 сепарато- ра 20 пара,

В гильзе 10 предусмотрен пусковой клапан 72 с телескопическим трубопроводом 73,

Высокоскоростной молот может быть дополнительно снабжен различными

Q вспомогательными системами (не показаны): пусковой системой, системой смазки, системой охлаждения тепло- напряженных элементов, системой автоматического регулирования с компью-

5 тер.ом, служащей для малоинерционной оптимизации важнейших параметров молота в процессе ковки, системой диагностики, связанной с системой аварийной остановки, противопожарной сие-

0 темой и пр.

Высокоскоростной молот функционирует следующим образом.

Перед началом рабочего хода баба 5 с верхней частью 32 инструмента,

5 шток 4 и диск 3 удерживаются в верх- нем положении механизмом запирания: трубопровод 54 сообщен со сливной магистралью, разрезная цанга 42 расклинена, дополнительная разрезная цанга 50 заклинена и прочно охватывает шток 4, Гильза 10 находится в нижнем положении, полости приводных цилиндров 12 сообщены со сливной магистралью.

Нагретая до ковочной температуры заготовка устанавливается на нижнюю часть 33 инструмента. Полости приводных цилиндров 12 сообщаются с напорной магистралью и штоки 11 выд-

0 вигают гильзу 10 в верхнее положение. При этом в результате взаимодействия гильзы 10 с нижней частью расширительного цилиндра 6 и верхней частью шабота 34 обеспечиваются на5 дежная герметизация камеры 31 сгорания и подготовка рабочего хода.

Трубопровод 54 сообщается с напорной магистр.алью, штоки 48 приводных цилиндров 47 перемещают разрезную

0 цангу 42 вниз, втулка 43, преодолевая сопротивление пружины 45 садится на пружинные фиксаторы 44, движение втулки 43 через рычаги 51 передается дополнительной разрезной цанге 50, которая несмотря на сопротивление пружин 52 растяжения, расклинивается и освобождает шток 4,

Потенциальная энергия подвижных частей молота трансформируется Б ки0

5

5

нетическую энергию, используемую при ударе для деформирования заготовки верхней 32 и нижней 33 частями инструмента,,

В процессе работы в молоте осуществляется двухкомпонентный двухфазный термодинамический цикл, который состоит из дизельного цикла a-b-c-d-a и паросилового цикла e-f-g-h-i-k-l (Фиг.3).

При рабочем ходе баба 5, выполненная в виде плунжера, перекрывает впускные 7 и выпускные 8 окна и сжимает воздух в замкнутом объеме расшири- тельного цилиндра 6 и камеры 31 сгорания. Протекает процесс а-Ъ адиабатного сжатия, температура и давление воздуха повышается. Незадолго до удара кулачок 41 исполнительного эле- мента 15 взаимодействует с нижним торцом бабы 5, на электромагнит 37 плунжерного насоса 35 подается напряжение, толкатель 36 воздействует на плунжерный насос 35, который че- рез регулировочную иглу 38, клапан 14 и распылитель 39 впрыскивает подаваемое насосом низкого давления из топливного бака топливо в камеру 31 сгорания.

При взаимодействии вспрыснутого распыленного топлива с горячим воздухом в камере 31 сгорания происходят его воспламенение и сгорание: протекает процесс Ь-с изобарного подвода тепла к рабочему телу, представляйте-1 му собой смесь продуктов сгорания топлива и избыточного горячего воздуха. Температура и давление рабочего тела еще более повышаются и достига- ют максимальных значений, воздействуя на заготовку. При этом эффекты температуры и давления не просто суммируются , а достигается качественно новое состояние, результатом которо- го является достижение высокой пластичности даже труднодеформируемых металлов и сплавов. Затем наносится удар и происходит деформирование заготовки в верхней 32 и нижней 33 час- тях инструмента.

Процесс а-Ь сжатия характеризуется степенью сжатия Е , равной отноше- нию объемов в начале и в конце процесса а-Ь. Процесс Ьтс подвода теп- ла характеризуется степенью предварительного расширения р ,-равной отношению объемов в начале и в конце процесса Ь-с. Степень сжатия В и степень

предварительного расширенияJJ определяют термический КПД термодинамичес-v кого .цикла, осуществляемого в расширительном цилиндре 6 молота.

Далее протекает процесс c-d адиабатного расширения рабочего тела в расширительном цилиндре 6. В этом процессе c-d подведенное в процессе Ь-с тепло трансформируется в механическую работу: подвижные части молота быстро устремляются вверх, запасая потенциальную энергию.

При движении бабы 5 вверх сначала открываются впускные 7, а затем выпускные 8 окна. Протекает процесс d-a отвода тепла вместе с отработавшими газами в смесительную камеру 16 через выпускные окна 8. Объем расширительного цилиндра 6 и камеры 31 сгорания заполняется зарядом свежего воздуха через впускные окна 7 по бесклапанной схеме петлевого газообмена.

В смесительной камере 16 протекает процесс e-f изобарного нагрева низкотемпературного компонента, нагнетаемого насосом 22 по трубе 29 в жидкой фазе, горячими отработавшими газами от температуры Т. до темпераv

туры Тл. Процесс e-f идет по нижней пограничной кривой X 0. В смесительной камере 16 протекают процесс f-g изотермического испарения и процесс g-h изобарного перегрева паров компонета до температуры Тп на входе в ускоряющее сопло (насадок) 17.

Далее протекает процесс h-i адиабатного истечения низкотемпературного кипящего компонента в ускоряющем сопле 17 с подводом тепла от отработавших газов. Происходит эффектив- ная трансформация тепла отработавших газов в кинетическую энергию потока смеси отработавших газов и перегретых паров низкотемпературной жидкости.

Ускоренный поток смеси расширяется в секции турбоэлектрогенератора 19 и в сепараторе 20 пара. Протекает процесс i-k расширения смеси до верхней пограничной кривой X 1.

Результатом процесса i-k расширения является трансформация тепла отработавших газов в механическую работу вращения турбины 56 и кинематически связанного с ней общим валом 57 электрогенератора 55.

При верхнем положении бабы 5 ера- батывает исполнительный элемент 28, релейный коммутатор 26 подключает к клеммам-58 электрогенератора 55 обмотки 63 и 65 нижнего электромагнита 25, Обмотки 63 и 65 становятся источником магнитодвижущей силы. Возникает сила притяжения, стремящаяся втянуть сердечник 67 диска 3 в зазор 61, Сила притяжения направлена вниз и суммируется с силой гравитационного притяжения при рабочем ходе бабы 5 . Это увеличивает энергию удара и вносит вклад в повышение энергетической эффективности процесса ковки путем утилизации тепла отработавших газов.

При нижнем положении бабы 5 срабатывает исполнительный элемент 27, и релейный коммутатор 26 подключает к клеммам 58 электрогенератора 55 обмотки 62 и 64 верхнего электромагнита 24 Обмотки 62 и 64 стяновятся источником магнитодвижущей силы. Возникает сила притяжения, стремящаяся втянуть сердечник 66 диска 3 в зазор 60, Сила притяжения направлена вверх и суммируется с силой, создаваемой давле- нием рабочего тела в расширительном цилиндре 6 при холостом ходе бабы 5, Это позволяет осуществить холостой ход бабы 5 при меньших затратах топлива и внести вклад в повышение энергетической эффективности процесса ковки путем утилизации тепла отработавших газов.

В сеператоре 20 пара отделившиеся в результате аэродинамического взаимодействия с лопатками сепаратора 20 пары низкотемпературной кипящей жидкости через отводной патрубок 30 попадают в радиатор 23. Протекает процесс k-1 отвода тепла и конденсации. Конденсат сжимается насосом 22 и поступает в смесительную камеру 16 по трубе 29, Потери жидкости компенсируются из емкости 21,

При движении вверх шток 4 заклинивает разрезную цангу 42 и увлекает ее вместе с втулкой 43, несмотря на сопротивление пружинных фиксаторов 44, Движение втулки 43 заставляет рычаги 5 1 и пружины 52 растяжения заклинивать дополнительную разрезную цангу 50, что затормаживает движение штока 4 вверх. Дойдя до определенного положения, шток 4 устремляется вниз, разрезная цанга 42 расклинива10

409201П

гчгя, а дополнительная разрезная цанга 50 из-sa трения о шток 4 дополнительно самозаклшшвает ся, надежно охватывает шток 4 и препятствует его дальнейшему движению, т.е. осуществлению повторного удара.

При необходимости многоударной работы молота трубопровод 54 соединяется со сливом, во время хода штока 4 вниз вследствие сил трения о шток 4 разрезная цанга 42 расклинивается, преодолевая усилие пружины 45 , и не мешая движению штока 4 вниз, накопленная, падающими частями молота потенциальная энергия вместе с энергией магнитного поля нижнего электромагнита 25 вновь расходуется на деформирование заготовки. Повторяются описанные процессы.

При длительных остановках, когда баба 5 находится в нижнем положении и верхняя часть 32 инструмента покоится на его нижней части 33, пуск молота осуществляется через пусковой кла- 1 пан 72 путем подачи энергоносителя по телескопическому трубопроводу 73,

Существует оптимальное значение п°пт отношения расходов отработавших 30,газов и низкотемпературного компонента, обеспечивающее максимальную эффективность трансформации низкопотенциальной теплоты отработавших газов в в механическую работу вращения элект15

20

25

35

0

5

где ёг

8„

PZ

R

н

0

5

расход отработавших газов;

расход низкокипящего компонента;

плотность отработавших газов;

газовая постоянная паров низкокипящего компонента; температура испарения низкокипящего компонента; давление испарения низко- кипящего компонента; давление конденсации низкокипящего компонента; КПД ускоряющего сопла 17; КПД сепаратора 20 пара. Экономический эффект от внедрения изобретения обеспечивается за счет повышения КПД при утилизации тепла использованной топливной смеси.

Чмп

ЙЭ

Изобретение относится к машиностроению, а именно к кузнечному оборудованию. Цель изобретения - повышение КПД. Высокоскоростной молот содержит установленный на станине 1 энергоузел 2, выполненный в виде электромагнитов 62-65 и сердечника 66,67, расположенного на штоке 4 бабы 5. Последняя смонтирована в камере 6 сгорания, окна 8 которой связаны со смесительной камерой 16, которая в свою очередь, соединена с емкостью 21, заполненной жидкостью с низкой температурой кипения. Турбоэлектрогенератор 55, 56 электрически соединен с магнитами 62-65. Освобожденная фиксатором 9 баба 5 летит вниз. В камеру 6 сгорания впрыскивается топливная смесь, где она сгорает, что обеспечивает ударное и тепловое воздействие на заготовку. Баба 5 поднимается вверх под действием продуктов сгорания, которые затем через окно 8 поступают в камеру 16, где нагревают жидкость. Пары последней обеспечивают выработку генератором 55, 56 электроэнергии, поступающей к обмоткам электромагнитов 62-65 энергоузла. В результате обеспечивается утилизация тепла использованной топливной смеси. 6 ил.

Фиг.5

Фиг. 4

41

У///////////////////.

,«

ш

3ES

ш р «и,

У//////////////////А 1

ери г. 5

53

51

Фиг. 6

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

Авторы

Даты

1990-02-07—Публикация

1988-04-01—Подача