Изобретение относится к уплотнительной технике, в частности к монтажу торцовых уплотнений, в том числе уплотнений мельниц, центрифуг и т.д.

Цель изобретения - упрощение монтажа и повышение надежности и ресурса уплотнения за счет концентричной установки колец трения.

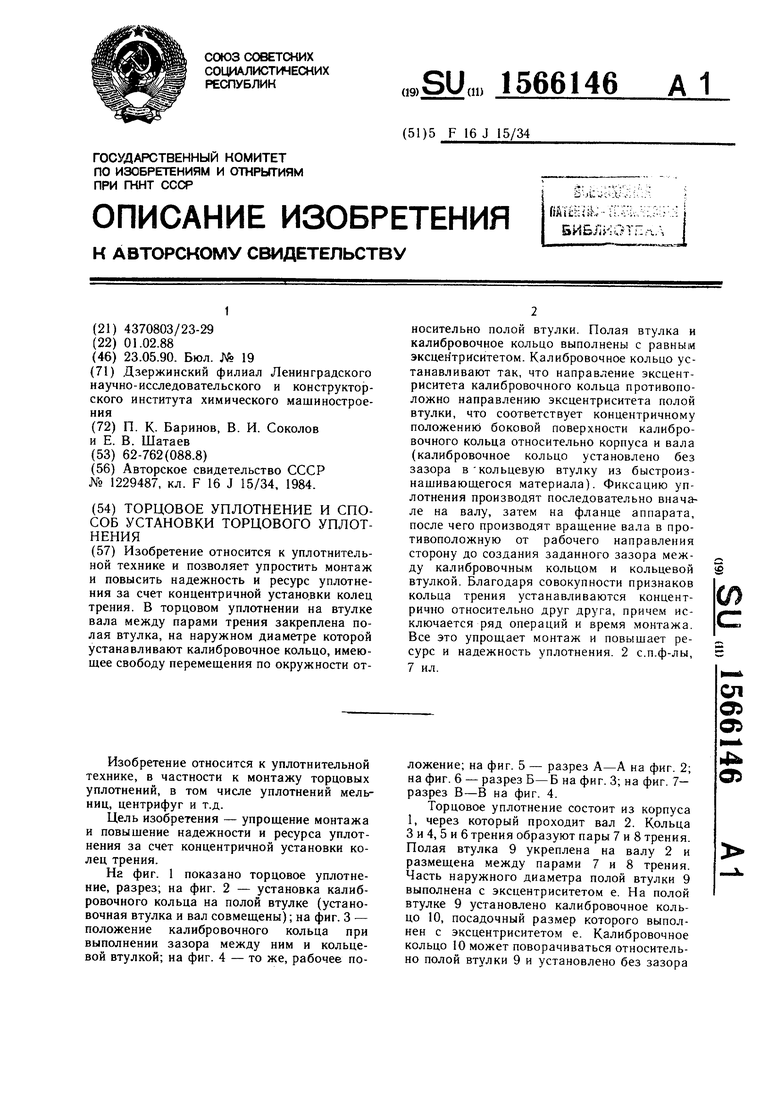

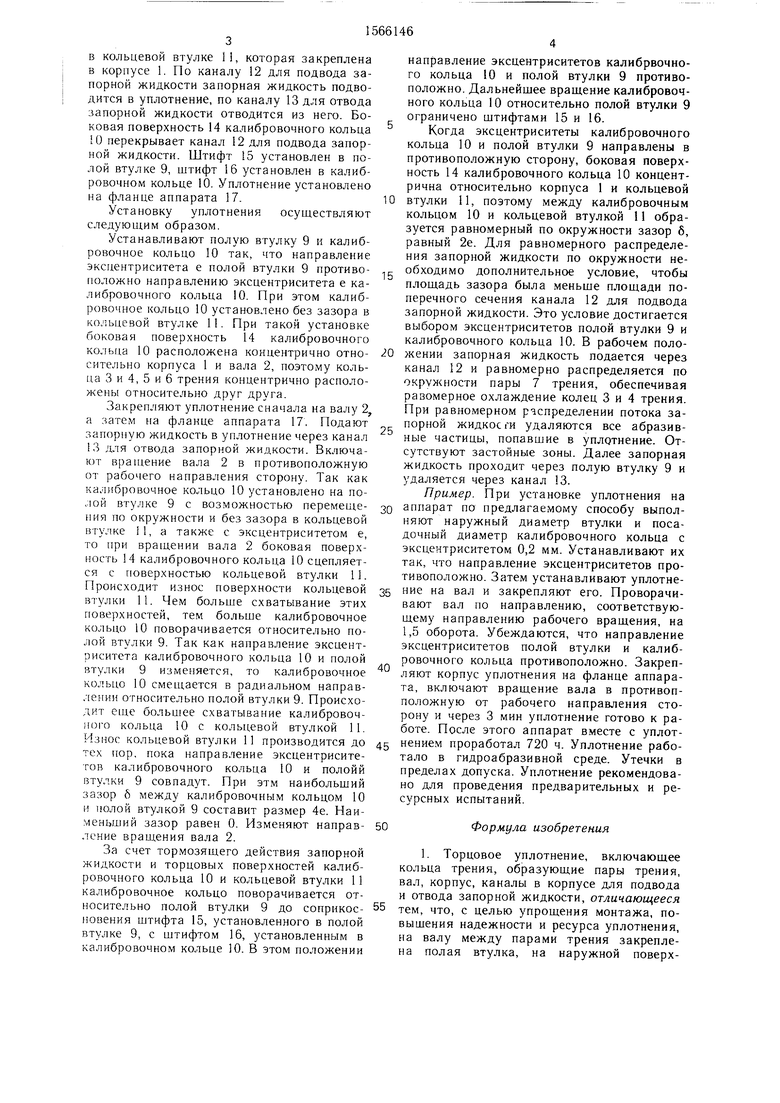

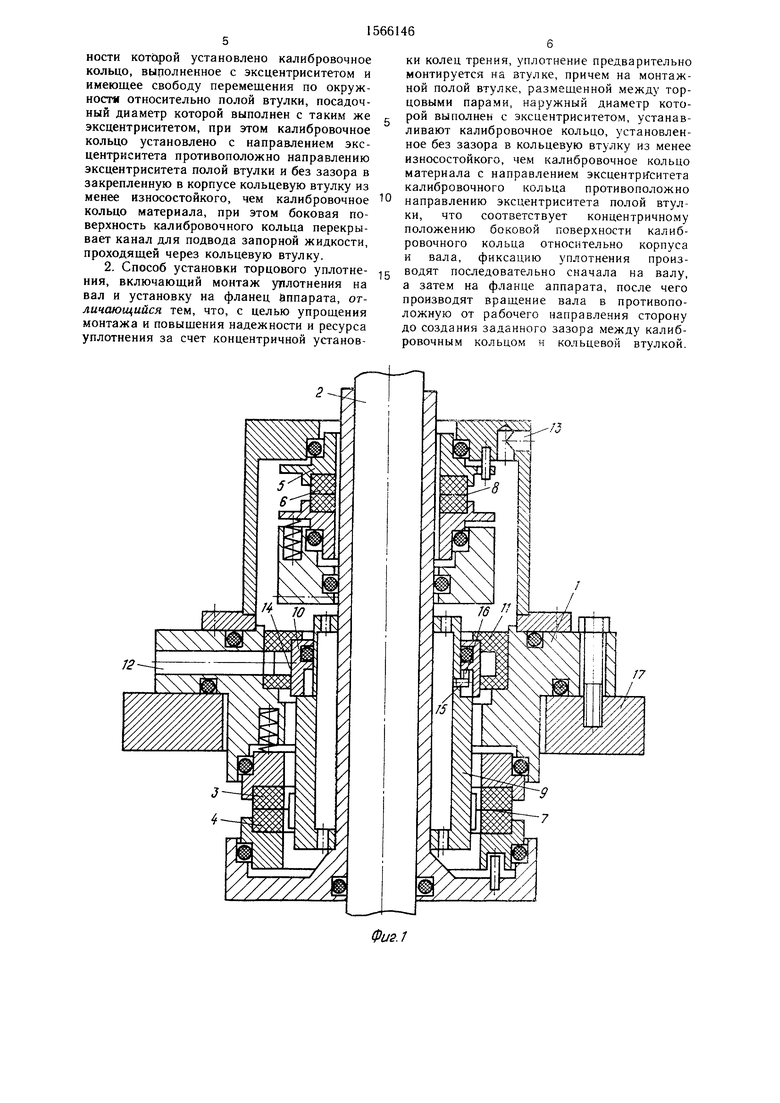

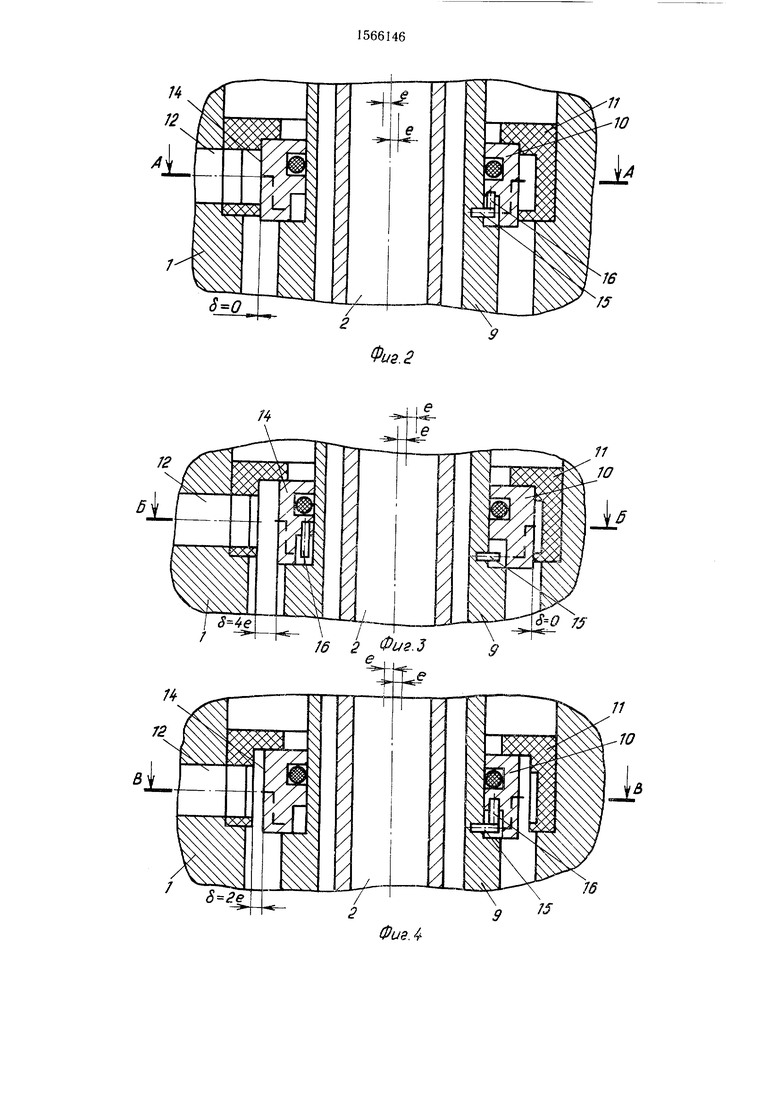

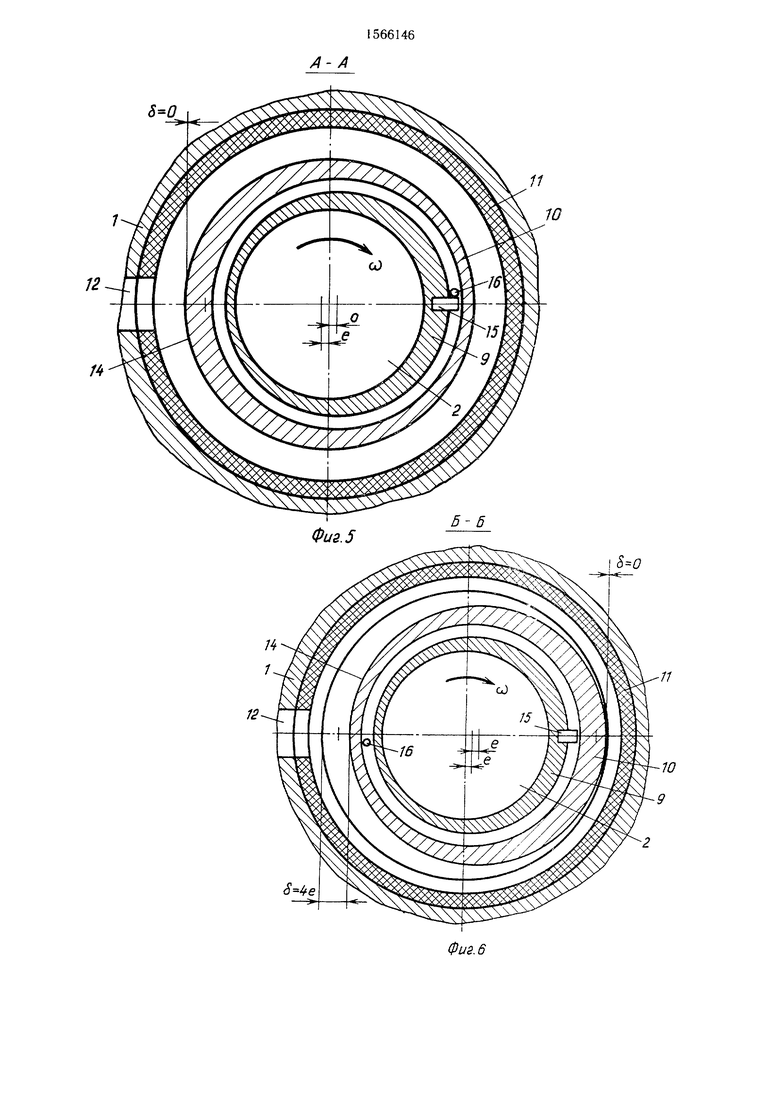

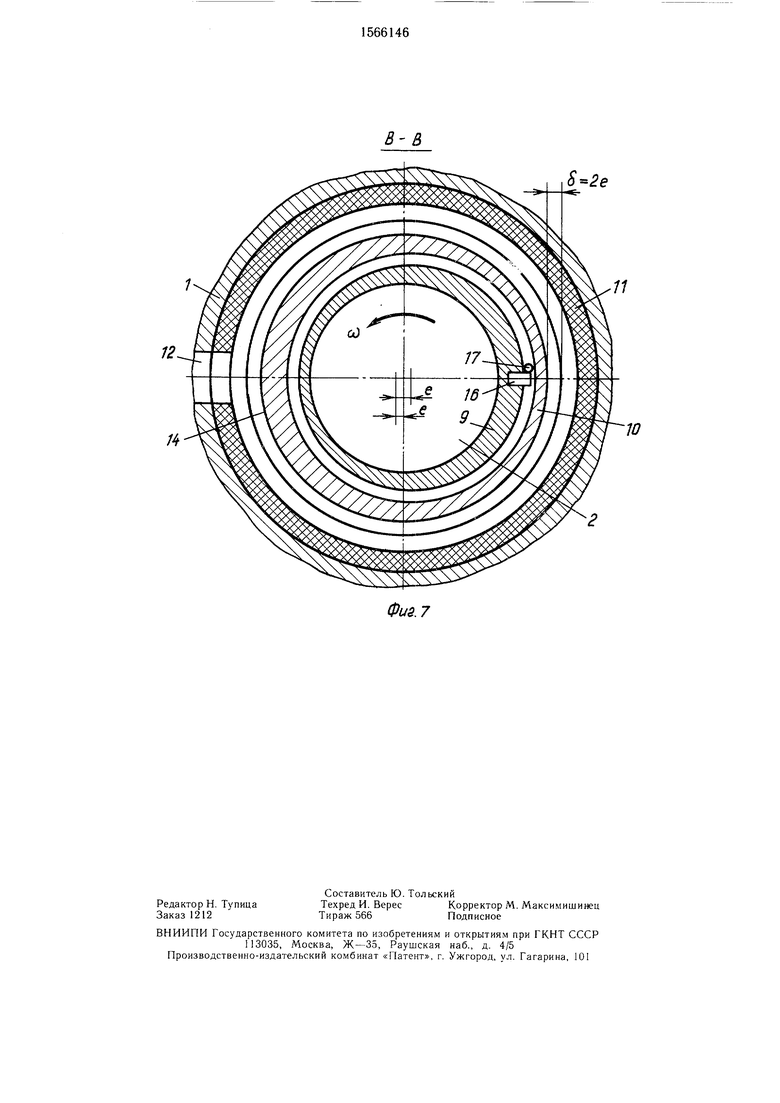

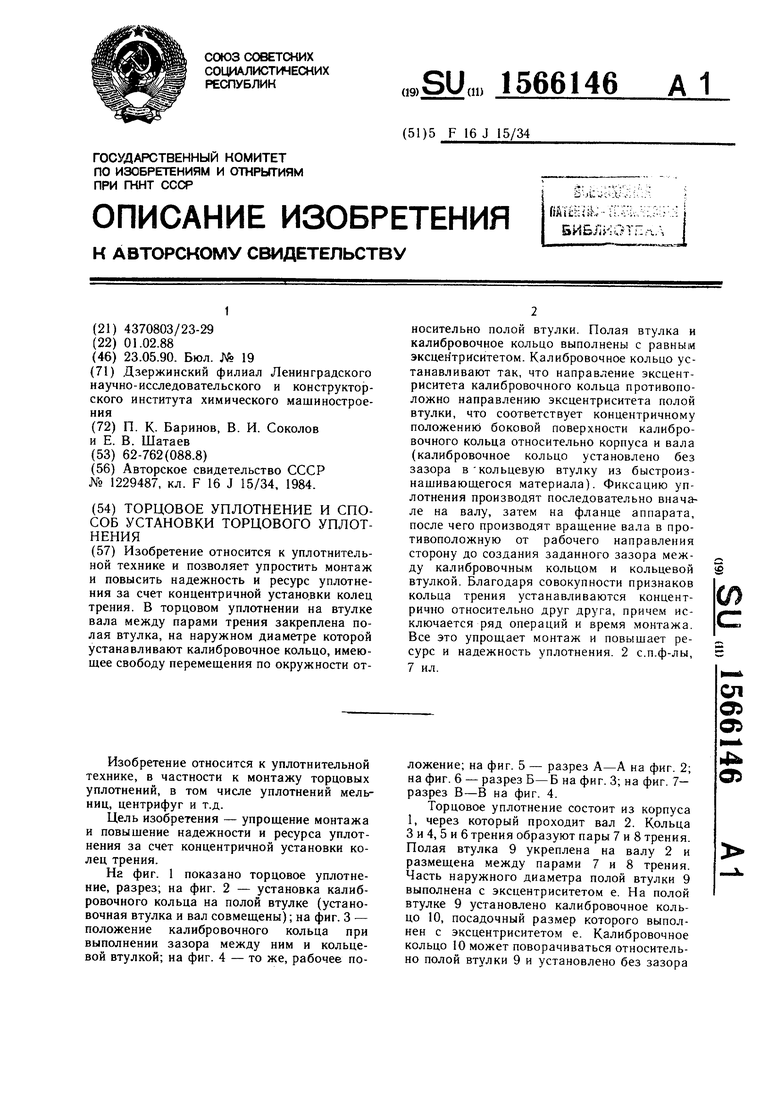

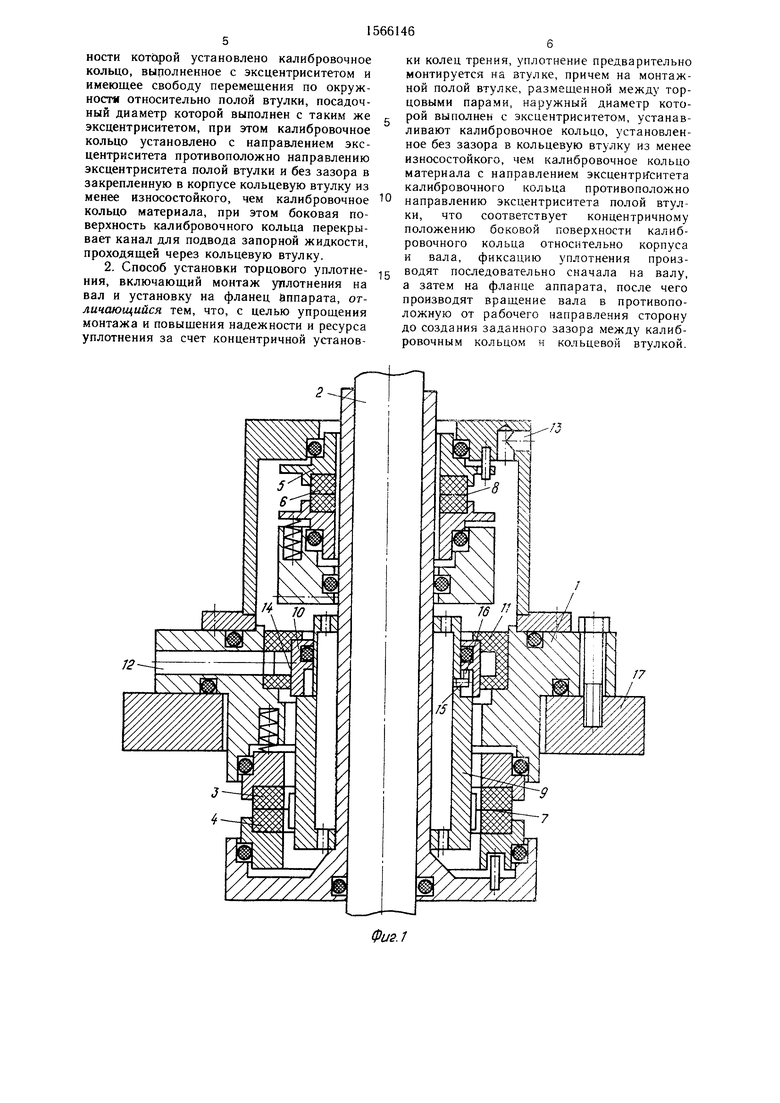

На фиг. 1 показано торцовое уплотнение, разрез; на фиг. 2 - установка калибровочного кольца на полой втулке (установочная втулка и вал совмещены); на фиг. 3 - положение калибровочного кольца при выполнении зазора между ним и кольцевой втулкой; на фиг. 4 - то же, рабочее положение; на фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 3; на фиг. 7- разрез В-В на фиг. 4.

Торцовое уплотнение состоит из корпуса 1, через который проходит вал 2. Кольца 3 и 4, 5 и 6 трения образуют пары 7 и 8 трения. Полая втулка 9 укреплена на валу 2 и размещена между парами 7 и 8 трения. Часть наружного диаметра полой втулки 9 выполнена с эксцентриситетом е. На полой втулке 9 установлено калибровочное кольцо 10, посадочный размер которого выполнен с эксцентриситетом е. Калибровочное кольцо 10 может поворачиваться относительно полой втулки 9 и установлено без зазора

сп

ОЭ Од

О

в кольцевой втулке 11, которая закреплена в корпусе 1. По каналу 12 для подвода запорной жидкости запорная жидкость подводится в уплотнение, по каналу 13 для отвода ипшрной жидкости отводится из него. Боковая поверхность 14 калибровочного кольца 10 перекрывает канал 12 для подвода запорной жидкости. Штифт 15 установлен в полой втулке 9, штифт 16 установлен в калибровочном кольце 10. Уплотнение установлено на фланце аппарата 17

Установку уплотнения осуществляют следующим образом.

Устанавливают полую втулку 9 и калибровочное кольцо 10 так, что направление эксцентриситета е полой втулки 9 противоположно направлению эксцентриситета е калибровочного кольца 10. При этом калибровочное кольцо К)установлено без зазора в колыи-вой втулке 11. При такой установке боковая поверхность 14 калибровочного кольни 10 расположена концентрично относительно корпуса 1 и вала 2, поэтому кольца Л и 4, 5 и 6 трения концентрично расположены относительно друг друга.

Закрепляют уплотнение сначала на валу 2Г а атем на фланце аппарата 17. Подают .апорную жидкость в уплотнение через канал I .- для отвода запорной жидкости. Включают вращение вала 2 в противоположную от рабочего направления сторону. Так как калибровочное кольцо К)установлено на полой вгулке 9 с возможностью перемещения по окружности и без зазора в кольцевой вилке 11. а также с эксцентриситетом е, о при вращении вала 2 боковая поверхность 14 калибровочного кольца 10 сцепляется с поверхностью кольцевой втулки 11. Происходит износ поверхности кольцевой 11. Чем больше схватывание этих поверхностей, тем больше калибровочное кольцо 10 поворачивается относительно полой втулки 9 Так как направление эксцентриситета калибровочного кольца 10 и полой вг.лки 9 и (меняется, то калибровочное кольцо 10 смещается в радиальном направлении относительно полой втулки 9. Происходи ; еще большее схватывание калибровочною кольца 10 с кольцевой втулкой 11. Iffiioc кольцевой втулки 11 производится до ex пор. пока направление эксцентриситетов калибровочною кольца 10 и полойй втулки 9 совпадут. При этм наибольший а юр 6 между калибровочным кольцом 10 н полой втулкой 9 составит размер 4е. Наи- меныпий зазор равен 0 Изменяют направ- л«-ние вращения вала 2.

За счет тормозящего действия запорной жидкости и торцовых поверхностей калибровочного кольца 10 и кольцевой втулки 11 калибровочное кольцо поворачивается относительно полой втулки 9 до соприкосновения штифта 15, установленного в полой втулке 9. с штифтом 16, установленным в калибровочном кольце 10. В этом положении

0

5

0

5

0

5

0

5

0

5

направление эксцентриситетов калибрвочно- го кольца 10 и полой втулки 9 противоположно. Дальнейшее вращение калибровочного кольца 10 относительно полой втулки 9 ограничено штифтами 15 и 16.

Когда эксцентриситеты калибровочного кольца 10 и полой втулки 9 направлены в противоположную сторону, боковая поверхность 14 калибровочного кольца 10 концент- рична относительно корпуса 1 и кольцевой втулки 11, поэтому между калибровочным кольцом 10 и кольцевой втулкой 11 образуется равномерный по окружности зазор 6, равный 2е. Для равномерного распределения запорной жидкости по окружности необходимо дополнительное условие, чтобы площадь зазора была меньше площади поперечного сечения канала 12 для подвода запорной жидкости. Это условие достигается выбором эксцентриситетов полой втулки 9 и калибровочного кольца 10. В рабочем положении запорная жидкость подается через канал 12 и равномерно распределяется по окружности пары 7 трения, обеспечивая равомерное охлаждение колец 3 и 4 трения. При равномерном рэспределении потока запорной жидкости удаляются все абразивные частицы, попавшие в уплотнение. Отсутствуют застойные зоны. Далее запорная жидкость проходит через полую втулку 9 и удаляется через канал 13.

Пример. При установке уплотнения на аппарат по предлагаемому способу выполняют наружный диаметр втулки и посадочный диаметр калибровочного кольца с эксцентриситетом 0,2 мм. Устанавливают их так, что направление эксцентриситетов противоположно. Затем устанавливают уплотнение на вал и закрепляют его. Проворачивают вал по направлению, соответствующему направлению рабочего вращения, на 1,5 оборота. Убеждаются, что направление эксцентриситетов полой втулки и калибровочного кольца противоположно. Закрепляют корпус уплотнения на фланце аппарата, включают вращение вала в противоп- положную от рабочего направления сторону и через 3 мин уплотнение готово к работе. После этого аппарат вместе с уплотнением проработал 720 ч. Уплотнение работало в гидроабразивной среде. Утечки в пределах допуска. Уплотнение рекомендовано для проведения предварительных и ресурсных испытаний.

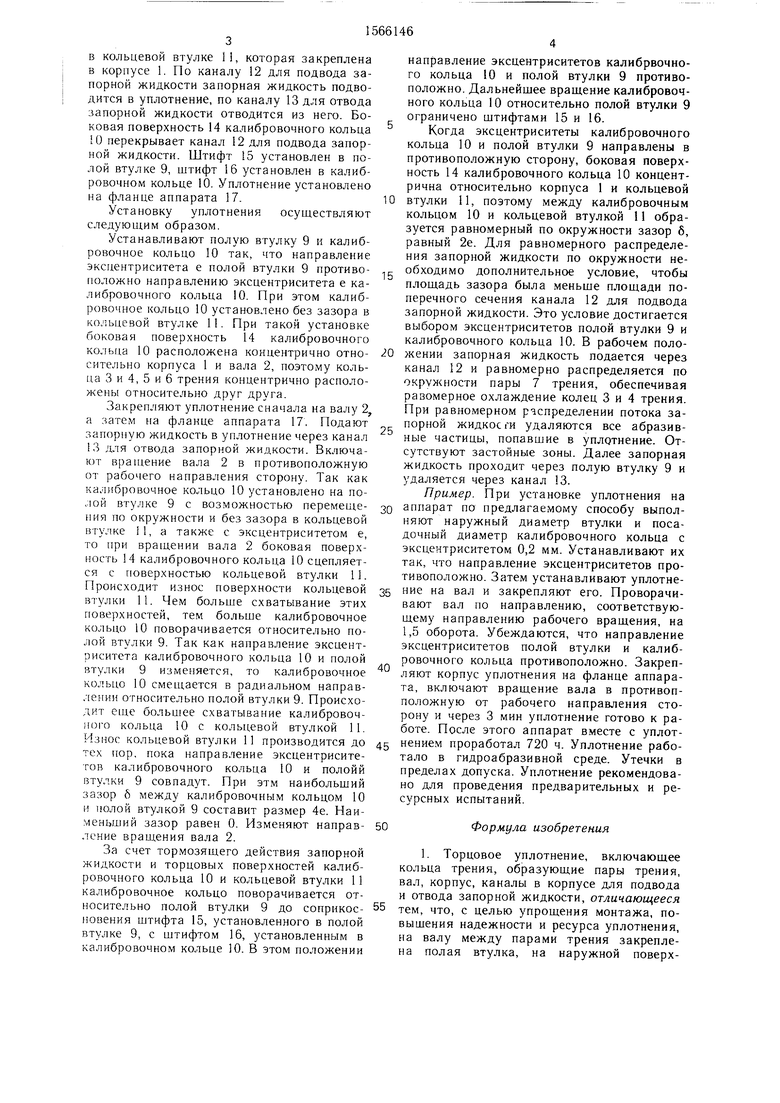

Формула изобретения

I. Торцовое уплотнение, включающее кольца трения, образующие пары трения, вал, корпус, каналы в корпусе для подвода и отвода запорной жидкости, отличающееся тем, что, с целью упрощения монтажа, повышения надежности и ресурса уплотнения, на валу между парами трения закреплена полая втулка, на наружной поверхности которой установлено калибровочное кольцо, выполненное с эксцентриситетом и имеющее свободу перемещения по окружности относительно полой втулки, посадочный диаметр которой выполнен с таким же эксцентриситетом, при этом калибровочное кольцо установлено с направлением эксцентриситета противоположно направлению эксцентриситета полой втулки и без зазора в закрепленную в корпусе кольцевую втулку из

ки колец трения, уплотнение предварительн монтируется на втулке, причем на монтаж ной полой втулке, размещенной межд тор цовыми парами, наружный диаметр кото рой выполнен с эксцентриситетом, чстанав ливают калибровочное кольцо, установлен ное без зазора в кольцевую втулку из мене износостойкого, чем калибровочное кольцо материала с направлением эксцентриситета калибровочного кольца противоположно

менее износостойкого, чем калибровочное 10 направлению эксцентриситета полой втул кольцо материала, при этом боковая поверхность калибровочного кольца перекрывает канал для подвода запорной жидкости, проходящей через кольцевую втулку

2 Способ установки торцового уплотне- 1(- ния, включающий монтаж уллотнения на вал и установку на фланец аппарата, отличающийся тем, что, с целью упрощения монтажа и повышения надежности и ресурса уплотнения за счет концентричной установки, что соответствует концентричном) положению боковой поверхности калиб ровочного кольца относительно корпуса и вала, фиксацию уплотнения произ водят последовательно сначала на валу а затем на фланце аппарата, после чего производят вращение вала в противопо ложную от рабочего направления сторону до создания заданного зазора между калиб ровочным кольцом и кольцевой втулкой

ки колец трения, уплотнение предварительно монтируется на втулке, причем на монтаж ной полой втулке, размещенной межд торцовыми парами, наружный диаметр которой выполнен с эксцентриситетом, чстанав ливают калибровочное кольцо, установленное без зазора в кольцевую втулку из менее износостойкого, чем калибровочное кольцо материала с направлением эксцентриситета калибровочного кольца противоположно

направлению эксцентриситета полой втул

направлению эксцентриситета полой втул

ки, что соответствует концентричном) положению боковой поверхности калиб ровочного кольца относительно корпуса и вала, фиксацию уплотнения производят последовательно сначала на валу, а затем на фланце аппарата, после чего производят вращение вала в противоположную от рабочего направления сторону до создания заданного зазора между калибровочным кольцом и кольцевой втулкой

| название | год | авторы | номер документа |

|---|---|---|---|

| Стояночное уплотнение вала | 2001 |

|

RU2222741C2 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2241882C1 |

| Уплотнение вала | 1980 |

|

SU934107A1 |

| ЖИДКОСТНО-КОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС | 2006 |

|

RU2322613C1 |

| Торцовое уплотнение | 1988 |

|

SU1520285A1 |

| МНОГОСТУПЕНЧАТОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2282085C1 |

| Торцовое уплотнение | 1983 |

|

SU1086264A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| Торцовое уплотнение и способ его установки на валу аппарата | 1984 |

|

SU1229487A1 |

| Торцовое уплотнение | 1981 |

|

SU976174A1 |

Изобретение относится к уплотнительной технике и позволяет упростить монтаж и повысить надежность и ресурс уплотнения за счет концентричной установки колец трения. В торцовом уплотнении на втулке вала между парами трения закреплена полая втулка, на наружном диаметре которой устанавливают калибровочное кольцо, имеющее свободу перемещения по окружности относительно полой втулки. Полая втулка и калибровочное кольцо выполнены с равным эксцентриситетом. Калибровочное кольцо устанавливают так, что направление эксцентриситета калибровочного кольца противоположно направлению эксцентриситета полой втулки, что соответствует концентричному положению боковой поверхности калибровочного кольца относительно корпуса и вала (калибровочное кольцо установлено без зазора в кольцевую втулку из быстроизнашивающегося материала). Фиксацию уплотнения производят последовательно вначале на валу, затем на фланце аппарата, после чего производят вращение вала в противоположную от рабочего направления сторону до создания заданного зазора между калибровочным кольцом и кольцевой втулкой. Благодаря совокупности признаков кольца трения устанавливаются концентрично относительно друг друга, причем исключается ряд операций и время монтажа. Все это упрощает монтаж и повышает ресурс и надежность уплотнения. 7 ил.

12

/J

/7

SI

91

Ј8Пф д 91

&

д

/

К

9frI99gi

д.д

U

$гпф

9H99SI

К

Физ.7

| Торцовое уплотнение и способ его установки на валу аппарата | 1984 |

|

SU1229487A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-05-23—Публикация

1988-02-01—Подача