1

(21)4334387/23-26

(22)02.11.87

(46) 30.05.90. Бюл. № 20

(71)Научно-проектно-техническое объединение Белстройнаука Госстроя БССР

(72)М.В.Шпак, М.Н.Дубровин, Р.Г.Саруханов, С.В.Храменков, А.В.Малевич и Г.Д.ТруЪан

(53)66.063(088.8)

(56)Авторское свидететьство СССР W 507343, кл. В 01 F 11/02, 197ч.

(54)СПОСОБ СМВДИВАНИЯ И ОБРАБОТКИ ЖНДКОФАЗНЫХ СИСТЕМ

(57)Изобретение относится к способам

смешивания и обработки жидкофазных систем и позволяет повысить эффективность обработки смеси, а также снизить энергоемкость процесса. Согласно способу поток жидкости предварительно делят на две части, большую из которых направляют в смесительнум камеру. Меньшую часть потока направляют в гидроакустический излучатель с взаимодействующими стационарными вихревыми потоками. При этом реагент эжектируют поочередно дозами в область разрешения каждого из вихревых потоков. Затем обе чисти потока смешивают в камере. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления жидкофазных смесей | 1987 |

|

SU1526799A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ЖИДКОФАЗНЫХ СМЕСЕЙ | 2000 |

|

RU2158174C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2522873C1 |

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО ЗЕМЛЕСОСНОГО СНАРЯДА | 2003 |

|

RU2278218C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2165891C1 |

| Способ кондиционирования водных растворов | 2017 |

|

RU2651197C1 |

| Ультразвуковое устройство для полученияСуСпЕНзий и эМульСий | 1979 |

|

SU827139A1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ МАКАРОВА И.А. ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАРБЮРАТОР | 1998 |

|

RU2136942C1 |

| КОНДИЦИОНЕР | 2011 |

|

RU2579722C2 |

Изобретение относится к способам смешивания и обработки жидкофазных систем и позволяет повысить эффективность обработки смеси, а также снизить энергоемкость процесса. Согласно способу поток жидкости предварительно делят на две части, большую из которых направляют в смесительную камеру. Меньшую часть потока направляют в гидроакустический излучатель с взаимодействующими стационарными вихревыми потоками. При этом реагент эжектируют поочередно дозами в область разрешения каждого из вихревых потоков. Затем обе части потока смешивают в камере. 1 з.п. ф-лы, 1 ил.

Изобретение относится к получен - смешиванием смесей и растворов систем газ - жидкость, жидкость - жидкость, твердое - жидкость и может быть использовано в строительной, горной, металлургической, машиностроительной, химической, пищевой и других отраслях промышленности.

Цель изобретения - снижение энергоемкости процесса.

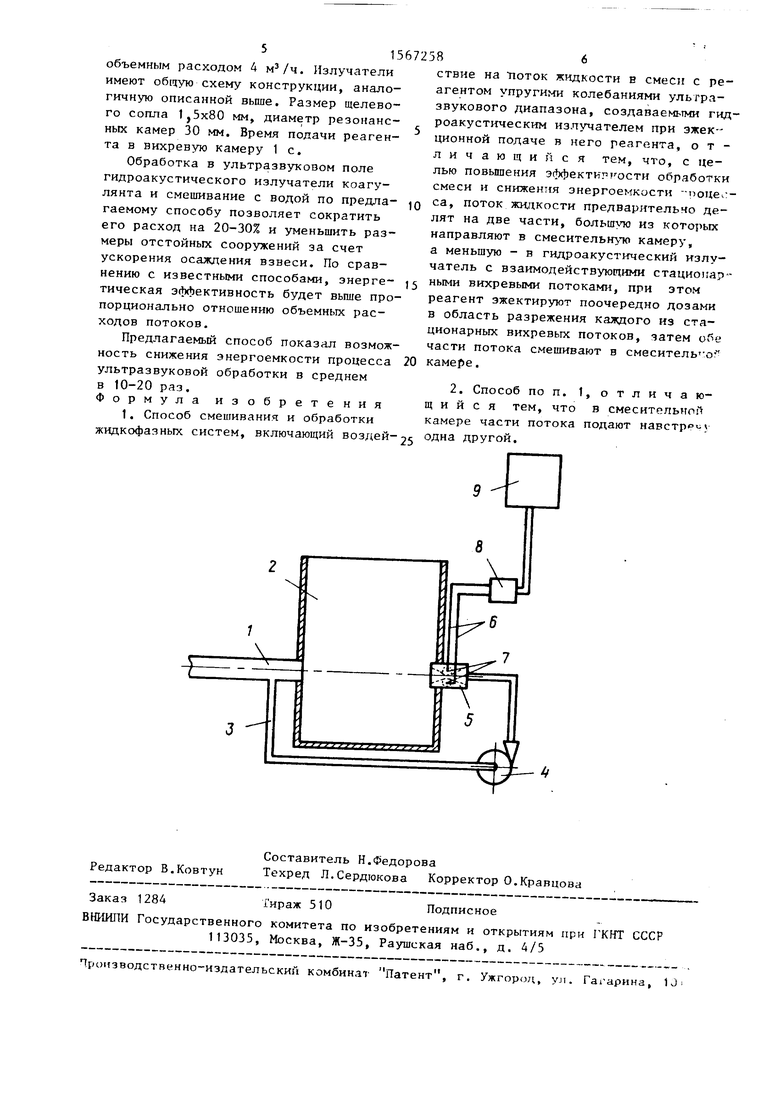

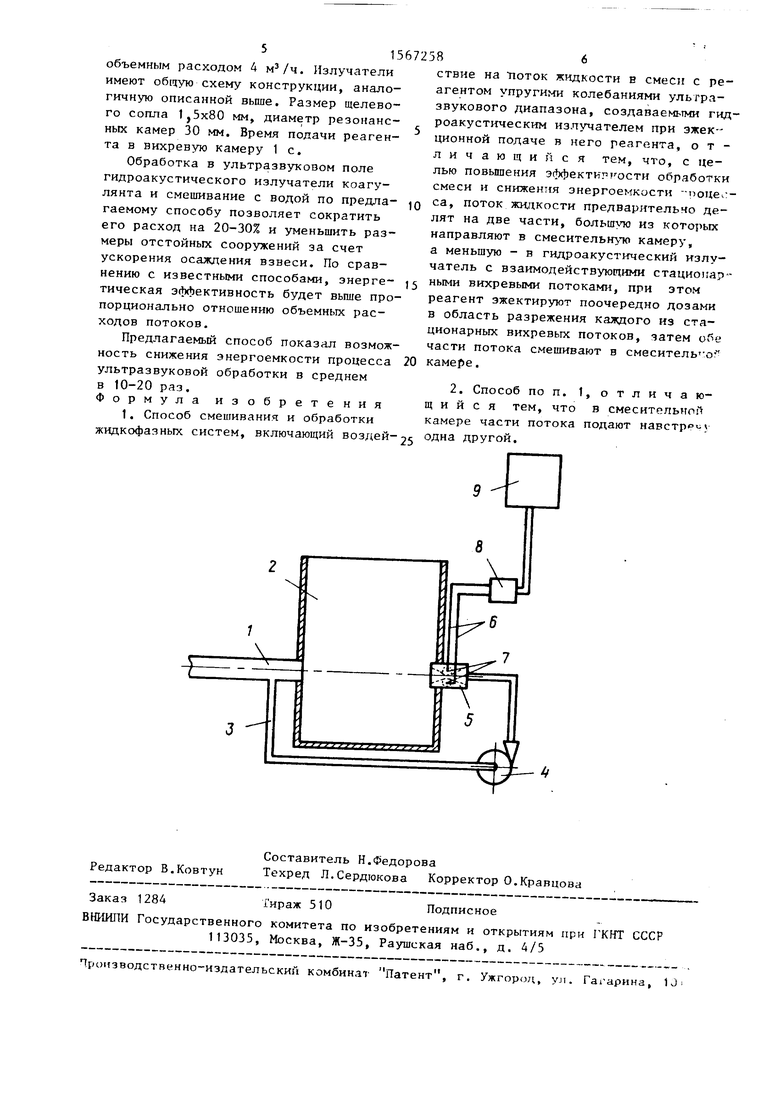

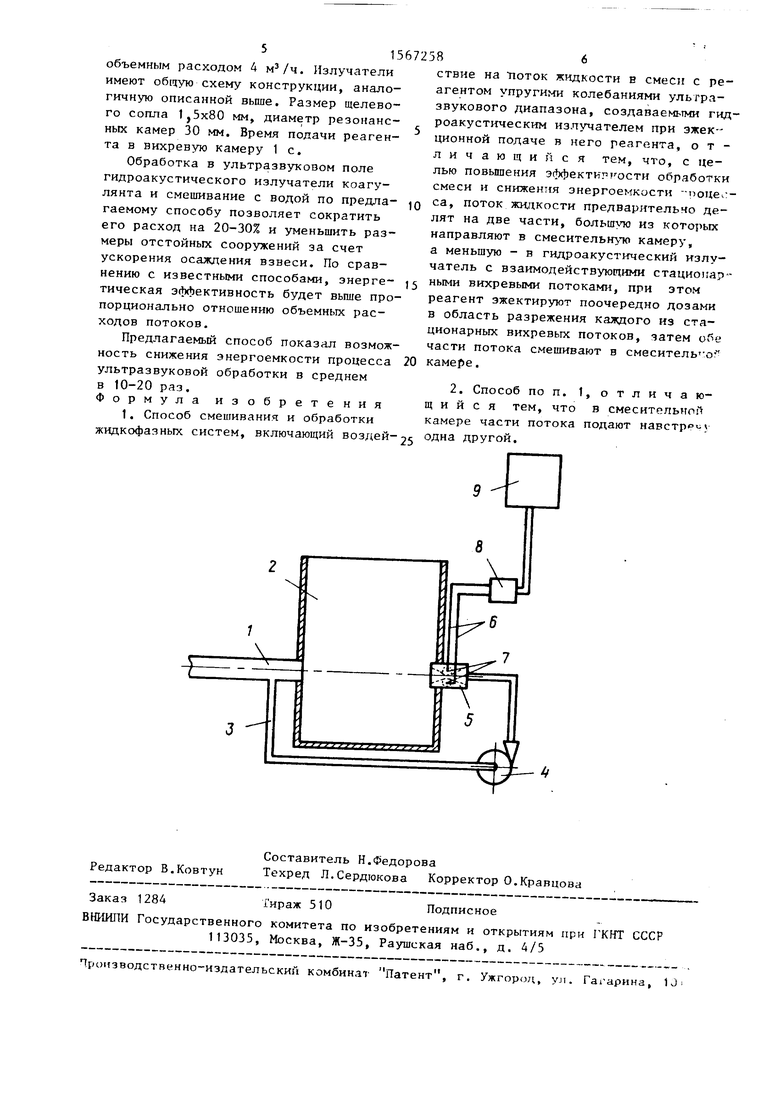

На чертеже представлен трубопровод для реализации способа.

Трубопровод 1 предназначен для подачи исходного потока жидкости в смесительную камеру 2. Трубопровод 1 . сообщен с отводом 3, представляющим собой трубопровод меньшего диаметра для подачи меньшей части потока исходной жидкости посредством насоса 4 в гидроакустический излучатель 5. В область разрежения гидроакустического излучателя 5 подсоединены вводы 6. Области разрежения расположены в .центре вихревых камер 7 гидроакустического излучателя 5. Вводы 6 объединены между собой посредством низма поочередной подачи 8 реагента. Механизм поочередной подачи 8 запи- тан от бака 9 для реагента.

При обработке реагентами больших объемов жидкости энергетически нецелесообразно прокачивать всю жидкость через гидроакустический излучатель 5. Достаточно пропустить через излучатель 5 меньшую часть потока жидкости по отводу 3. Величину этой части жил- кости определяют необходимым количеством реагента и эжекционными свойс - вами гидроакустического излучателя. В результате воздействия упругих кг- лебаний ультразвукового диапазонч . кавитации в излучателе 5 происходит

сл

0 1 N3 СЛ

00

обработка меньшей части потока жидкости достижением требуемого эффекта - диспергирование, растворение или активация реагента. При этом реагент , эжектируют поочередно дозами в область разрежения каждого из стационарных вихревых потоков. Затем полученную эмульсию, суспензию или раствор достаточно эффективно смешивают с большей | частью потока жидкости в смесительной камере 2.

Установка в смесительной камере 2 дополнительных перемешивающих устройств энергетически невыгодна. Поэто- му по предлагаемому изобретению подачу реагента осуществляют дозированием его при помощи механизма поочередной подачи в область разрежения каждого из стационарных вихревых потоков, 2 формирующихся в гидроакустическом излучателе. Подача реагента в один из них вызывает в нем уменьшение разрежения, сокращение размеров вихря и, как следствие, отклонение потока в 2 его сторону. Поочередная периодическая дозировка реагента в каждый из стационарных вихрей в гидроакустическом излучателе обуславливает периодическое изменение направления истече- J ния обработанной струи жидкости с реагентом в смесительную камеру 2, в которой установлен излучатель. В результате без дополнительных энергетических затрат обеспечивается эффективное смешивание потока жидкости с реагентом с большей частью потока жидкости, поступающей прямо в смесительную камеру 2.

Периодичность подачи реагента определяется временем полного отклонения струи, зависящего от ее инерционности. Время полного отклонения струи определяется экспериментально для заданных скорости струи и ее объемного расхода визуальными наблюдениями при открытии и закрытии подводящего реагент канала.

Для дополнительного увеличения

4

3

эффективности смешивания жидкости в

камере 2 основной и обработанной потоки целесообразно направить навстречу друг другу.

Пример. При получении пластифицирукщнх активированных водных раст-,ля, непосредственно введенных в смеворов от общего водного потока с объ-сительную камеру объемом 1 2 м3 , куда

емным расходом 50 л/мин отделяетсянаправляют и основную часть потока, часть потока с объемным расходомВ излучатели дозировано эжектиру8 л/мин, которая обрабатывается в гид-ется раствор коагулянта Ali(S0413 с

д

0 5 Q .- роакустическом излучателе с щелевым соплом 1x8 мм и двумя цилиндрическими резонансными камерами для образования стационарных вихревых потоков, ось которых параллельна направлению щели сопла. Диаметр камер 8 мм. Акустическое поле создается в результате взаимодействия между собой вихревых потоков, периодически перекрывающих течение центральной струи. Реагент СДБ-сульфитно-дрожжевая бражка (ТУ 81-04-225-73 или ОСТ 81-79-74) в виде 50%-ного раствора эжекционно всасывается в излучатель, причем обеспечивается поочередное переключение подачи реагента то в одну, то в другую вихревую камеру. Время подачи реагента в камеру 0,5 с. В результате обеспечивается активация добавки и ее смешивание с водным потоком. Объемный расход эжектируемого раствора 0,8 л/мин. Обработанный поток смешивается с основной частью водного потока в смесительной камере емкостью 200 л. Пульсирующая с ультразвуковой частотой струя из излучателя совершает колебательное изменение направления истечения в смесительной камере с частотой 1 Гц, что обеспечивает эффективное смешивание обработанной части потока с основной массой жидкости.

Приготовленным активированным рабочим раствором добавки СДБ 0,4- 0,5-ной концентрации непосредственно затворяют бетон. Поверхностно-активные вещества, активированные ультразвуковым полем, устраняют слипание отдельных частиц цемента, уменьшают трение между ними и замедляют процесс твердения цементного камня в бетоне. В результате уменьшается расход цемента, увеличивается пластифи- 5 цирующий эффект, улучшаются технологические свойства бетона, предотвращается трещинообразование в нем.

При очистке питьевой воды на станции водоподготовки от взвешенных частиц из общего потока объемным расходом 10000 м3/ч отбирается часть потока с объемным расходом 60 мэ/ч, который насосом подается через четыре параллельно соединенных излучате5

0

объемным расходом 4 м3/ч. Излучатели имеют общую схему конструкции, аналогичную описанной выше. Размер щелевого сопла 1,5x80 мм, диаметр резонансных камер 30 мм. Время подачи реагента в вихревую камеру 1 с.

Обработка в ультразвуковом поле гидроакустического излучатели коагулянта и смешивание с водой по предлагаемому способу позволяет сократить его расход на 20-30% и уменьшить размеры отстойных сооружений за счет ускорения осаждения взвеси. По сравнению с известными способами, энергетическая эффективность будет выше пропорционально отношению объемных расходов потоков.

Предлагаемый способ показал возможность снижения энергоемкости процесса ультразвуковой обработки в среднем

в 10-20 раз.

Формула изобретения

0 камере.

одна другой.

Авторы

Даты

1990-05-30—Публикация

1987-11-02—Подача