ел ю

с

UD

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смешивания и обработки жидкофазных систем | 1987 |

|

SU1567258A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ЖИДКОФАЗНЫХ СМЕСЕЙ | 2000 |

|

RU2158174C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2522873C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343949C2 |

| Климатическая камера | 1988 |

|

SU1672305A1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| Генератор масляного тумана | 1982 |

|

SU1143474A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2623765C1 |

| Устройство для термической обработки порошков в газовом потоке | 1976 |

|

SU596371A1 |

| ВИХРЕВОЙ СКРУББЕР | 2004 |

|

RU2261139C1 |

Изобретение касается получения растворов и смесей, позволяет снизить энергоемкость обработки жидкости. По отводу 3 от трубопровода 1 жидкость подается в гидроакустический излучатель 5. Вихревые камеры 7 излучателя снабжены эжекционными патрубками 6 для подачи реагента и дополнительными выводами (ДВ). Патрубки 6 и ДВ соединены с механизмом 8 поочередной подачи реагента. Механизм 8 выполнен в виде золотниковой системы. Периодическое изменение давления в камерах 7 приводит к поперечным колебаниям струи, вытекающей из излучателя в емкость 2. Трубопровод 1 и излучатель 5 размещены в емкости 2 соосно. 2 з.п. ф-лы, 3 ил.

Ц)иг.1

Изобретение касается получения растворов и смесей и может быть ис- гюльзонаио в металлургической, ма- ишиостронтельиой, строительной, химической, пиС1евой и других отраслях промышпеииости.

Целью изобретения является снижение энергоемкости обработки.

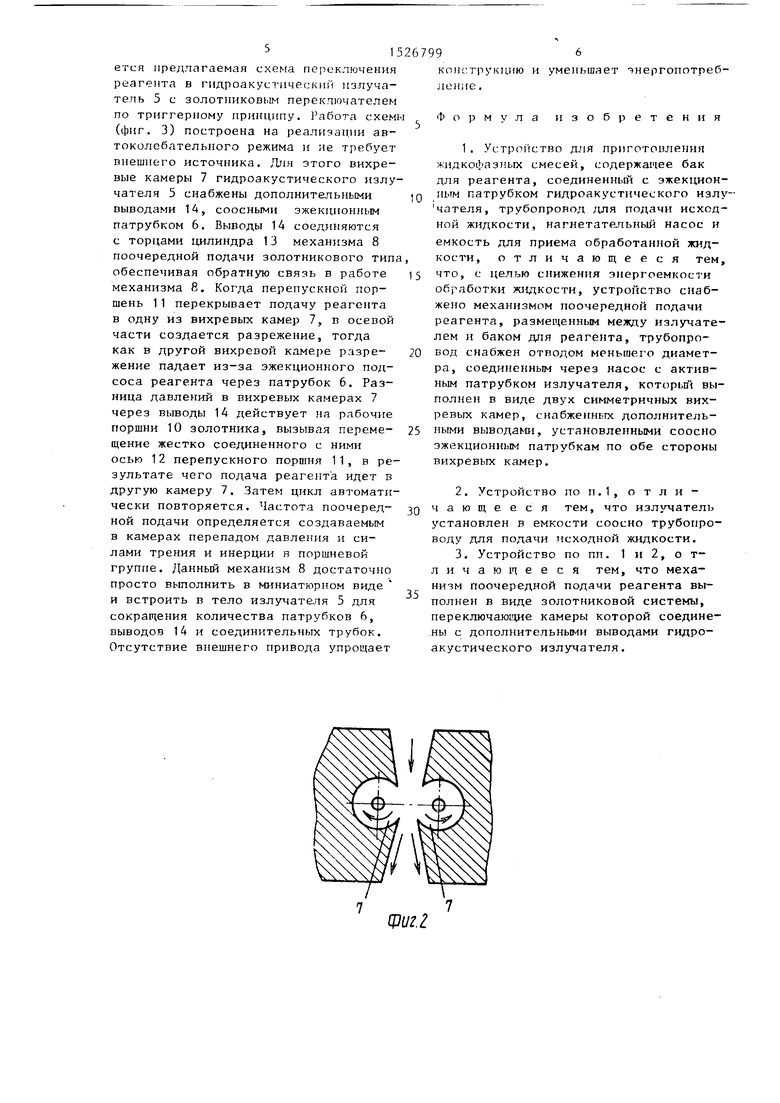

На фи1. 1 лриведена общая схема устройства; на фиг. 2 - гидроакустический излучатель; на фиг. 3 - схема механизма поочередной подачи реагента в вихревые камеры гидроакустического излучателя.

Устройство состоит из трубопровода 1 juiH подачи исходной жидкости, соединенного с емкостью 2 для приема обработанной жидкости. Трубопровод 1 снабжен отводом 3 меньшего диаметра, который через насос 4 соединен с гидроакустическим излучателем 5. Последний введен внутрь емкости 2 и снабжен эжекционными патрубками 6, число которых соответствует числу вихревых камер 7 с взаимодействующими вихревыми потоками. Патрубки 6 служат для эжекционной подачи реагента в излучатель 5 и соедине} ы через механизм 8 поочередной подачи реагента с баком 9 для реагента.

Для лопышения эффективности смешивания обработанного и необработанного потоков жидкости в емкости 2 трубопровод 1 и излучатель 5 расположены соосно.

Механизм 8 поочередной подачи может быть выполнен п виде системы перепускных клапанов с внешним приводом, задаюругм время подачи реагента в вихревую камеру 7. Наиболее цел сообразным является вьтолнение механизма 8 в виде золотниковой системы, содержащей два рабочих поршня 10 и перепускной поршень 11, соединенных общей осью 12 и помещенных в цилиндр 13. Последний соединен торцами через подводя1чие трубки с вихревыми камера ми 7, для чего в них выполнены до- полнитапьпые выводы 14, соосные патрубкам 6.

Устройство работает следующим образом .

Общий ИСХОДНЫ поток жидкости подают по трубопроводу 1. Большая част потока поступает в емкость 2, а меньшую часть через отвод 3 насосом 4 направляют в гидроакустический излучатель 1, выполненный в виде щелевог

o

5

0

5

0

5

0

5

0

5

сопла с вихревыми камера п 7, сл гокащи- ми для формирования стацпонарн1,1Х вихревых потоков, взаимодействие которых определяв образование в жидкости упругих колебаний ультразвукового диапазопа частот и формирование акт1гвной кави ационной зоны. Но осп вихревых 7 за счет образования стаиионар 11- х вихрей формируются зоны разрежения, обладающие эжекционным эффскпо. 7 одну из камер 7 через механизм 8 поочередной под.ачи поступает реагч мгг из бака 9. Попадая в излучатель 5, реагент смешивается с жидкостью и подвергается обработке кавитацией и упругими колебаниями ультразвукового диапазона частот. Одновременно разрежение в этой вихревой камере 7 падает, что вызывает уменьшение энергии стационарного вихря, и поток в излучателе 5 прижимается взаимодействующим вихрем к этой камере. При переключении подачи реагента механизмом 8 в другую камеру струя изменяет направление истечения из излучателя 5.

Таким образом, переключение подачи реагента в вихревые камеры 7 излучателя 5 позволяет г периодичностью переключения чзг-гспять направление истечряия пб1-;|бо ганной струи жидгсос- ти из излучателя 5 в емкости 2, вызывая зффектиьиое смешивание с необработанным потоком жидкости, посту- .гм из трубопровода 1 . Это поз- волярт проводить обработку реагентом и упругими колебаниями не всего потока жидкости, поступающей по трубопроводу, а только той его части, которая ответвлена по отводу 3, обус- ., лавливая снижение энергопотребления устройства. Минимальный объемньй расход потока жидкости через гидроакустический излучатель 5 определяется необходимым количеством реагента для обработки жидкости и эжекционной способностью излучателя. Иаибол) е эффективное смешивание обработанного и необработанного потоков жидкости в емкости 2 осуществляют пои 1;стречном направлении этих потоков, т.е. при соосном расположении в емкости 2 трубопровода 1 и гидроакустического излучателя 5.

Механизм поочередной подачи может быть выполнен в виде различных схем перепускных клапанов с внешним приводом, задающим частоту переключения. Наиболее целесообразным является предлагаемая схема переключения реагента в гидроакустический излучатель 5 с золотниковым переключателем по триггерному принципу. Работа схем (фиг. 3) построена на реалиэан.ии автоколебательного режима и не требует внешнего источника. Для этого вихревые камеры 7 гидроакустического излучателя 5 снабжены дополнительными выводами 14, соосными эжекционным патрубком 6. Выводы 1Д соединяются с торцами цилиндра 13 механизма 8 поочередной подачи золотникового тип обеспечивая обратную связь в работе механизма 8. Когда перепускной поршень 11 перекрывает подачу реагента в одну из вихревых камер 7, в осевой части создается разрежение, тогда как в другой вихревой камере разрежение падает из-за эжекционного подсоса реагента через патрубок 6. Разница давлений в вихревых камерах 7 через выводы 1А действует на рабочие поршни 10 золотника, вызывая перемещение жестко соединенного с ними осью 12 перепускного поршня 11, в результате чего подача реагента идет в другую камеру 7. Затем цикл автоматически повторяется. 1астота поочередной подачи определяется создаваемым в камерах перепадом давления и силами трения и инерции в поршневой группе. Данный механизм 8 достаточно просто выполнить в миниатюрном виде и встроить в тело излучателя 5 для сокращения количества патрубков 6, выводов 14 и соединительных трубок. Отсутствие внешнего привода упрощает

конструкцию jiQHite.

уменьшает тнергопотреб0

0

5

0

5

Формула изобретения

Фиг.1

ЦЗиг.

| Вихревой генератор | 1982 |

|

SU1034790A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Установка для приготовления эмульсий | 1973 |

|

SU507343A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-12-01—Подача