Изобретение относится к энергетике, а именно к системам дальнего теплоснабжения.

Целью изобретения является повышение экономичности.

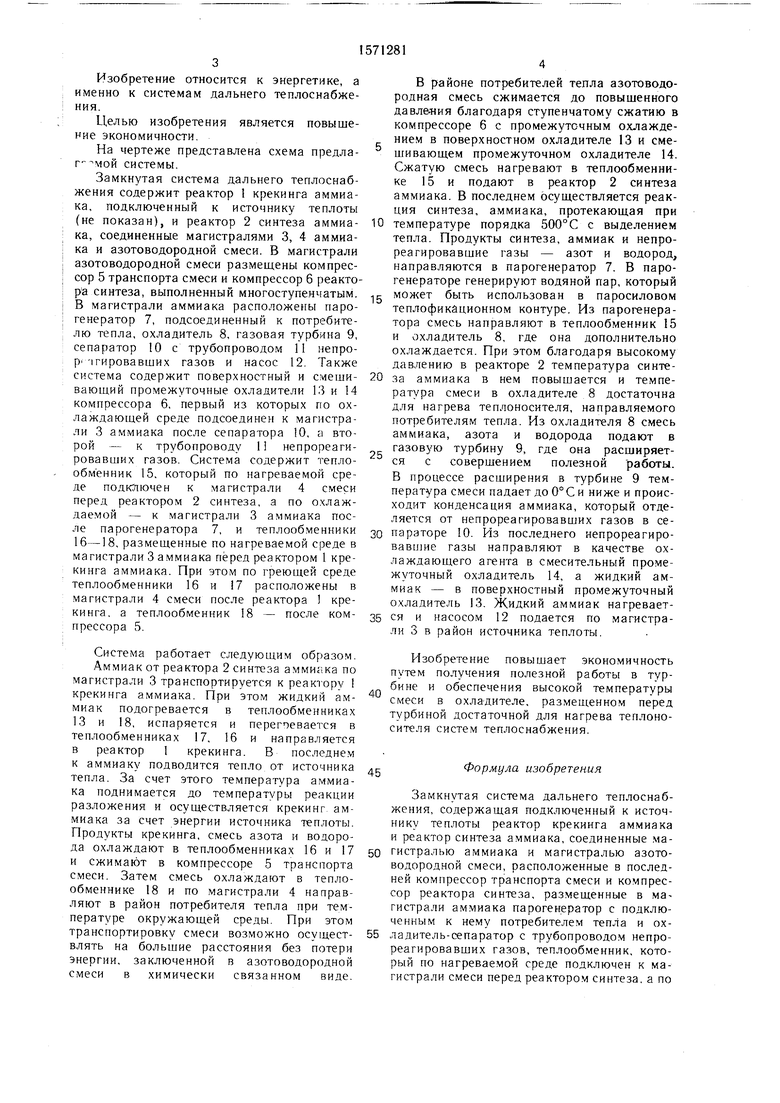

На чертеже представлена схема предла- г- мой системы.

Замкнутая система дальнего теплоснабжения содержит реактор 1 крекинга аммиака, подключенный к источнику теплоты (не показан), и реактор 2 синтеза аммиака, соединенные магистралями 3, 4 аммиака и азотоводородной смеси. В магистрали азотоводородной смеси размещены компрессор 5 транспорта смеси и компрессор 6 реакто- р а синтеза, выполненный многоступенчатым. В магистрали аммиака расположены парогенератор 7, подсоединенный к потребителю тепла, охладитель 8, газовая турбина 9, сепаратор 10 с трубопроводом 11 непро- Р чгировавших газов и насос 12. Также система содержит поверхностный и смешивающий промежуточные охладители 13 и 14 компрессора 6, первый из которых по охлаждающей среде подсоединен к магистрали 3 аммиака после сепаратора 10, а второй - к трубопроводу 11 непрореагировавших газов. Система содержит теплообменник 15. который по нагреваемой среде подключен к магистрали 4 смеси перед реактором 2 синтеза, а по охлаждаемой - к магистрали 3 аммиака после парогенератора 7, и теплообменники 16-18, размещенные по нагреваемой среде в магистрали 3 аммиака перед реактором 1 крекинга аммиака. При этом по греющей среде теплообменники 16 и 17 расположены в магистрали 4 смеси после реактора 1 крекинга, а теплообменник 18 - после компрессора 5.

Система работает следующим образом.

Аммиак от реактора 2 синтеза аммиака по магистрали 3 транспортируется к реактору 1 крекинга аммиака. При этом жидкий аммиак подогревается в теплообменниках 13 и 18, испаряется и перепевается в теплообменниках 17, 16 и направляется в реактор 1 крекинга. В последнем к аммиаку подводится тепло от источника тепла. За счет этого температура аммиака поднимается до температуры реакции разложения и осуществляется крекинг аммиака за счет энергии источника теплоты. Продукты крекинга, смесь азота и водорода охлаждают в теплообменниках 16 и 17 и сжимают в компрессоре 5 транспорта смеси. Затем смесь охлаждают в теплообменнике 18 и по магистрали 4 направляют в район потребителя тепла при температуре окружающей среды. При этом транспортировку смеси возможно осуществлять на большие расстояния без потери энергии, заключенной в азотоводородной смеси в химически связанном виде.

В районе потребителей тепла азотоводо- родная смесь сжимается до повышенного давле-ния благодаря ступенчатому сжатию в компрессоре 6 с промежуточным охлаждением в поверхностном охладителе 13 и смешивающем промежуточном охладителе 14. Сжатую смесь нагревают в теплообменнике 15 и подают в реактор 2 синтеза аммиака. В последнем осуществляется реакция синтеза, аммиака, протекающая при

0 температуре порядка 500°С с выделением тепла. Продукты синтеза, аммиак и непрореагировавшие газы - азот и водород, направляются в парогенератор 7. В парогенераторе генерируют водяной пар, который

может быть использован в паросиловом теплофикационном контуре. Из парогенератора смесь направляют в теплообменник 15 и охладитель 8, где она дополнительно охлаждается. При этом благодаря высокому давлению в реакторе 2 температура синте0 за аммиака в нем повышается и температура смеси в охладителе 8 достаточна для нагрева теплоносителя, направляемого потребителям тепла. Из охладителя 8 смесь аммиака, азота и водорода подают в газовую турбину 9, где она расширяется с совершением полезной работы. В процессе расширения в турбине 9 температура смеси падает до 0°С и ниже и происходит конденсация аммиака, который отделяется от непрореагировавших газов в се0 параторе 10. Из последнего непрореагировавшие газы направляют в качестве охлаждающего агента в смесительный промежуточный охладитель 14, а жидкий аммиак - в поверхностный промежуточный охладитель 13. Жидкий аммиак нагревает5 ся и насосом 12 подается по магистрали 3 в район источника теплоты.

Изобретение повышает экономичность путем получения полезной работы в турбине и обеспечения высокой температуры смеси в охладителе, размещенном перед турбиной достаточной для нагрева теплоносителя систем теплоснабжения.

45

Формула изобретения

Замкнутая система дальнего теплоснабжения, содержащая подключенный к источнику теплоты реактор крекинга аммиака и реактор синтеза аммиака, соединенные магистралью аммиака и магистралью азотоводородной смеси, расположенные в последней компрессор транспорта смеси и компрессор реактора синтеза, размещенные в магистрали аммиака парогенератор с подключенным к нему потребителем тепла и охладитель-сепарзтор с трубопроводом непрореагировавших газов, теплообменник, который по нагреваемой среде подключен к магистрали смеси перед реактором синтеза, а по

охлаждаемой - к магистрали аммиака после парогенератора, отличающаяся тем, что, с целью повышения экономичности, она снабжена газовой турбиной и насосом, причем компрессор реактора синтеза выполнен много ступенчатым с поверхностным и смешивающим промежуточными охладителями, а охладитель-сепаратор разделен на последовательно соединенные охладитель и сепаратор, при этом газовая турбина размещена в ма

гистрали аммиака между охладителем и сепаратором, трубопровод непрореагировавших газов подключен к смешивающему промежуточному охладителю, магистраль аммиака после сепаратора - к поверхностному промежуточному охладителю по охлаждающей среде, насос размещен в магистрали аммиака после поверхностного промежуточного охладителя, а охладитель подключен к потребителям тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система дальнего теплоснабжения | 1989 |

|

SU1693270A1 |

| Способ передачи теплоты на большие расстояния | 1989 |

|

SU1740909A1 |

| Способ дальнего транспорта теплоты | 1987 |

|

SU1599624A1 |

| Атомная энерготехнологическая установка для выработки электроэнергии, тепловой энергии и водорода | 2024 |

|

RU2838740C1 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2359135C2 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2362890C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| АНАЭРОБНАЯ ЭНЕРГОХОЛОДИЛЬНАЯ УСТАНОВКА С ДВИГАТЕЛЕМ СТИРЛИНГА | 1999 |

|

RU2164612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА В СИСТЕМАХ ДАЛЬНЕГО ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067076C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

Изобретение позволяет повысить экономичность. В реакторе 1 осуществляется крекинг аммиака за счет подвода тепла от источника тепла. Продукты крекинга, смесь азота и водорода, охлаждают в теплообменниках 16, 17, 18, сжимают в компрессоре 5 и подают по магистрали 4 в район потребителей тепла. Затем смесь сжимают в компрессоре 6 с охлаждением в промежуточных охладителях 13, 14, нагревают в теплообменнике 15 и подают в реактор 2. В последнем осуществляется реакция синтеза аммиака с выделением тепла. Продукты реакции, смесь аммиака и непрореагировавших газов, охлаждается в парогенераторе 7 с генерацией пара, направляемого потребителям, в теплообменнике 15 и охладителе 8. Затем смесь расширяют в турбине 9 с совершением полезной работы. В сепараторе 10 непрореагировавшие газы отделяются от аммиака. Последний насосом 12 направляют в реактор 1 крекинга. Экономичность повышают путем получения полезной работы в турбине и получения полезного тепла высокой температуры в охладителе. 1 ил.

| Михайлова С | |||

| А | |||

| и др | |||

| Хеметер- мическая система передачи тепла, основанная на цикле «крекинг аммиала - синтез аммиака | |||

| Сборник: Вопросы атомной науки и техники | |||

| Серия: Атомно-водородная энергетика и технология | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-06-15—Публикация

1987-09-01—Подача