Изобретение относится к производству аммиака из газообразных и жидких углеводородов и может быть использовано в химической и нефтехимической промышленности.

Целью изобретения является снижение энергозатрат.

Для достижения указанной цели в способе производства аммиака, включающем двухступенчатую каталитическую конверсию углеводородного сырья под давлением с водяным паром и воздухом, сжимаемым компрессором с приводом от газовой турбины, конверсию оксида углерода с получением азотоводородной смеси, очистку от оксидов углерода, выделение из очищенной газовой смеси водорода, смешение последнего с газовым потоком, обогащенным азотом, до стехиометрического соотношения водорода к азоту, равного 3:1, подачу полученной азотоводородной смеси на синтез аммиака, согласно предлагаемому изобретению, перед выделением водорода газовую смесь делят на потоки в объемном соотношении (0,42-0,63):(0,58-0,37), при этом выделение водорода ведут из второго потока и выделенный водород смешивают с первым потоком с получением азотоводородной смеси стехиометрического состава, а оставшуюся после выделения водорода фракцию подают на турбину с давлением, равным (95-98)% от давления разделяемой смеси.

Заявляемый способ позволяет существенно снизить энергозатраты.

Это обусловлено следующим:

1. Заменой процесса разделения конвертированного и продувочных газов на процесс выделения из них водорода в присутствии интерметаллических соединений или путем пропускания их через диффузионную мембрану, сохраняя при этом давление выделяемого водорода и отбросной фракции.

2. Разделением азотоводородной смеси после стадии метанирования на два потока, один из которых компремируют до давления синтеза, а из второго выделяют водород, смешивают его перед компремированием с первым потоком, а отбросную фракцию под давлением направляют на сжигание газотурбокомпрессорного агрегата.

3. Термокомпрессией выделившегося из конвертированного и продувочного газа интерметаллическими соединениями водорода до давления синтеза.

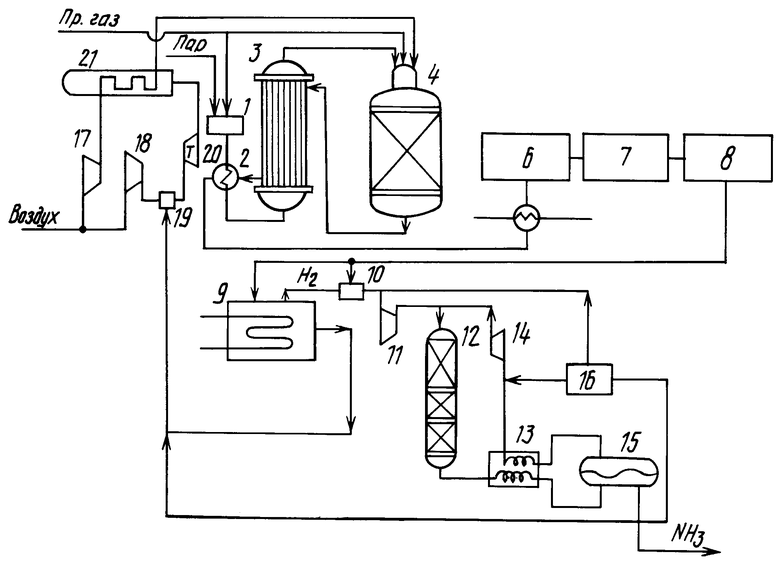

На чертеже дана технологическая схема предлагаемого способа производства аммиака и водорода. Она включает смеситель углеводородного сырья с водяным паром 1, теплообменник 2, конвертор трубчатый первичного риформинга 3, шахтный доконвертор вторичного риформинга 4, аппарат теплоиспользования 5, стадию конверсии СО 6, стадию отмывки от СО2 7, стадию метанирования 8, интерметаллический компрессор-отделитель водорода 9, смеситель водорода с азотоводородной смесью 10, компрессор азотоводородной смеси 11, колонну синтеза аммиака 12, хладообменник 13, циркуляционный компрессор 14, сепаратор 15, отделитель водорода из продувочных газов синтеза аммиака 16, компрессор технологического воздуха 17, компрессор воздуха на сжигание 18, камеру сжигания газотурбокомпрессорного агрегата 19, газовую турбину 20, блок теплоиспользования за газовой турбиной 21.

Сжатое углеводородное сырье в смесителе 1 смешивают с водяным паром и после нагрева в теплообменнике 2 за счет тепла конвертированного газа после вторичного риформинга подают в трубчатый конвертор 3, где в реакционных трубах на никелевом катализаторе за счет косвенного теплообмена с потоком конвертированного газа после воздушного шахтного риформинга происходит процесс парового риформинга при 621-749оС до остаточного метана 25-44% об. Конвертированный газ после конвертора 3 поступает в шахтный доконвертор 4. Сюда же подают нагретый до 700-900оС технологический воздух. В шахтном доконверторе 4 происходит процесс воздушной доконверсии углеводородов при 1100оС соотношением (Н2+СО)/N2 1,37-2,0. Конвертированный газ направляется в конвертор трубчатый 3, где отдает тепло для покрытия эндотермического эффекта процесса паровой конверсии.

Из конвертора трубчатого конвертированный газ выходит с температурой 520-580оС и, нагревая исходную пароуглеводородную смесь в теплообменнике 2, направляется на охладители системы утилизации тепла 5. После охлаждения до 360оС конвертированный газ последовательно проходит стадии конверсии оксида углерода 6, отмывку от диоксида углерода 7 и стадию метанирования остатков СО и СО2 8. На всех вышеперечисленных стадиях происходит рациональная утилизация вторичных тепловых ресурсов, выделяемых в процессе протекания экзотермических реакций с получением технологического и энергетического пара. Очищенную от оксида и диоксида азотоводородную смесь с соотношением Н2/N2= 1,33-1,91 разделяют на два потока в отношении (0,42-0,63):(0,68-0,37). Первый поток направляют в отделение синтеза, а из второго потока выделяют водород в отделителе водорода 9 под давлением одним из известных способов и смешивают его с первым потоком в смесителе 10, с образованием азотоводородной смеси при соотношении Н2/N2=2,9-3,0, а оставшуюся после выделения водорода обогащенную азотом фракцию под давлением направляют на сжигание в камеру газовой турбины 19.

Азотоводородную смесь компремируют в компрессоре 11 до давления синтеза, смешивают с циркуляционным газом и направляют в колонну синтеза аммиака 12.

Далее смесь пропускают через холодообменник 13 и сепаратор 15, где из смеси выделяют аммиак.

Затем смесь, пройдя обратным ходом холодообменник 13, разделяется на два потока. Один из потоков направляют в компрессор циркуляционного газа 14, а второй (продувочные газы синтеза аммиака) - в отделитель водорода из продувочных газов синтеза аммиака 16.

Продувочные газы после отделения из них водорода, содержащие метан, водород, аргон и азот, под давлением смешивают со вторым потоком обогащенной азотом фракции после отделителя водорода 9 и направляют на сжигание в камеру сжигания 19 газотурбинного агрегата 20. Сюда же подают сжатый в компрессоре 18 воздух на горение. Газотурбинный агрегат используется для привода компрессора топливного воздуха 18 и компрессора технологического воздуха 17, после которого технологический воздух нагревают до 700-900оС в блоке теплоиспользования 21 и направляют на процесс шахтной доконверсии в конвертор 4.

П р и м е р 1. Углеводородное сырье в количестве 54405,6 м3/ч, имеющее состав, об.%: СО2 - 0,03; Н2 - 4,2; N2 - 6,98; Ar - 0,03; СН4 - 82,2; С2Н6 - 4,47; С3Н8 - 1,36; С4Н10 - 0,49; С5Н12 - 0,24 компремируют до 4,3 МПа, смешивают с водяным паром в смесителе 1, нагревают в теплообменнике 2 до 450оС и подают в трубчатый реактор 3, где в реакционных трубах на никелевом катализаторе за счет косвенного теплообмена с потоком конвертированного газа после вторичного шахтного риформинга происходит процесс паровой конверсии при 721оС до содержания остаточного метана в смеси 28,08 об.%. В шахтный конвертор 4 поступает конвертированный газ после первичного риформинга и 107870 м3/ч воздуха, нагретого до 800оС. Процесс воздушной конверсии углеводородов происходит при 1010оС, давлении 3,69 МПа и соотношении (Н2+СО)/N2=1,84 . 377606 м3/ч конвертированного газа, имеющего состав, об.% : СО2 - 4,53; СО - 9,41; Н2 - 33,60; N2 - 23,31; Ar - 0,28; СН4 - 0,24; Н2О - 28,63, выходят из межтрубного пространства реактора трубчатого при 580оС, нагревая исходную пароуглеводородную смесь в теплообменнике 2.

Далее конвертированный газ последовательно направляют на стадии конверсии оксида углерода, отмывки от диоксида углерода и стадию метанирования от остатков СО и СО2.

После стадии метанирования осушенную азотоводородную смесь следующего состава, об. %: Н2 - 62,95; N2 - 35,59; Ar - 0,42; СН4 - 1,04 при давлении 2,99 МПа, температуре 40оС разделяют на два потока. Первый поток в количестве 125483 м3/ч направляют на компремирование, а из второго потока, который составляет 92401 м3/ч, выделяют 49441 м3/ч водорода, смешивают его с первым потоком, направляемым на компремирование, до соотношения водорода к азоту, равного 3;1, и подают на синтез аммиака.

Оставшуюся после выделения водорода обогащенную азотом фракцию, под давлением, равным 2,8 (95%) - 2,87 (98%) МПа, направляют на сжигание в камеру сгорания газотурбинного агрегата.

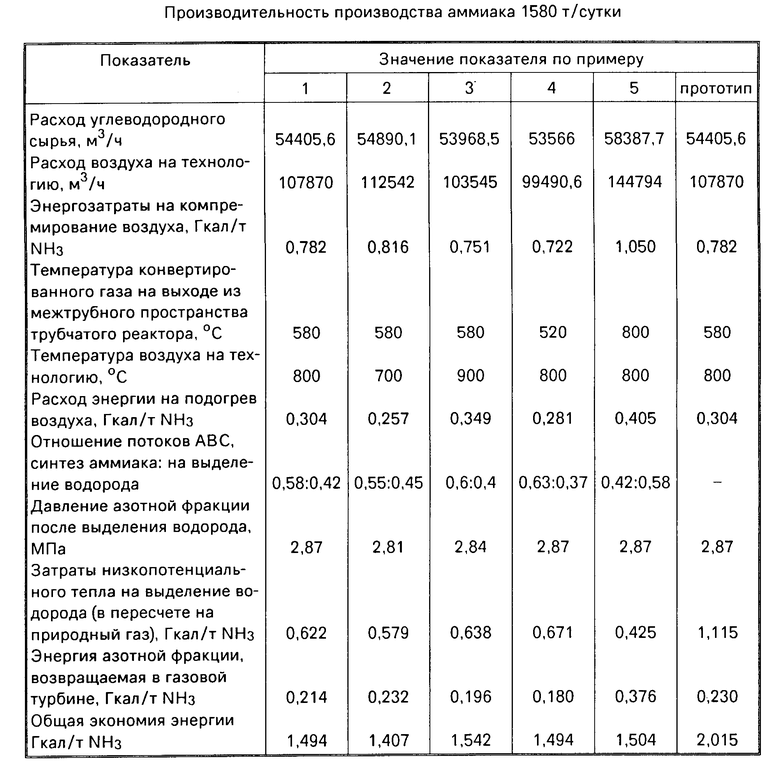

П р и м е р ы 1-5 приведены в таблице. Из таблицы следует, что в предложенном способе в отличие от известного затраты низкопотенциального тепла на выделение водорода снижены за счет деления потока азотоводородной смеси после стадии метанирования в отношении (0,42-0,63)/(0,58-0,37).

Общая экономия энергии в предлагаемом способе, включающая расход энергии на компремирование, подогрев технологического воздуха и энергию на выделение водорода, по сравнению со способом-прототипом составляет 0,473-0,688 Гкал/тNH3.

Граничные величины снижения энергозатрат обусловлены температурой конвертированного газа на выходе из межтрубного пространства трубчатого конвертора. Температура ниже 540оС вызывает нерациональное изменение конструктивных и технологических параметров (увеличение длины реакционных труб и высоты аппарата, увеличение сопротивления перепада давлений, что приведет к увеличению энергоемкости), а при температуре 800оС двухступенчатая конверсия метана практически заменяется одноступенчатой шахтной конверсией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770265A1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770266A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОВОДОРОДНОЙ СМЕСИ | 1969 |

|

SU239278A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 1993 |

|

RU2044974C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

Изобртение относится к производству аммиака из газообразных и жидких углеводородов и может быть использовано в химической и нефтехимической промышленности. Способ производства аммиака включает двухступенчатую каталитическую конверсию углеводородного сырья под давлением с водяным паром и воздухом, сжимаемым компрессором с приводом от газовой турбины, конверсию оксида углерода с получением азотоводородной смеси, очистку ее от оксидов углерода, выделение из очищенной газовой смеси водорода, смешение последнего с газовым потоком, обогащенным азотом до стехиометрического соотношения водорода к азоту, равного 3 : 1, подачу полученной азотоводородной смеси на синтез аммиака, в котором с целью снижения энергозатрат перед выделением водорода газовую смесь делят на потоки в объемном соотношении (0,42 - 0,63) : (0,58 - 0,37), при этом выделение водорода ведут из второго потока и выделенный водород смешивают с первым потоком с получением азотоводородной смеси стехиометрического состава, а оставшуюся после выделения водорода фракцию подают на турбину с давлением, равным 95 - 98% от давления разделяемой смеси. Затраты низкопотенциального тепла на выделение водорода составили (0,63 - 0,4) Гкал/т NH3 , а затраты энергии в пересчете на природный газ (0,67 - 0,425) Гкал/т NH3 . 1 ил., 4 табл.

СПОСОБ ПРОИЗВОДСТВА АММИАКА, включающий двухступенчатую каталитическую конверсию углеводородного сырья под давлением с водяным паром и воздухом, сжимаемым компрессором с приводом от газовой турбины, конверсию оксида углерода с получением азотоводородной смеси, очистку ее от оксидов углерода, выделение из очищенной газовой смеси водорода, смешение последнего с газовым потоком, обогащенным азотом до стехиометрического соотношения водорода к азоту, равного 3 :1, подачу полученной азотоводородной смеси на синтез аммиака, отличающийся тем, что, с целью снижения энергозатрат, перед выделением водорода газовую смесь делят на потоки в объемном соотношении (0,42 - 0,63) : (0,58 - 0,37), при этом выделение водорода ведут из второго потока и выделенный водород смешивают с первым потоком с получением азотоводородной смеси стехиометрического состава, а оставшуюся после выделения водорода фракцию подают на турбину с давлением, равным 95 - 98% от давления разделяемой смеси.

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1989-12-20—Подача