Изобретение относится к аппаратам для осуществления процессов тепломассообмена, мокрой очистки газов и может применяться для очистки низконапорного газа от примесей, например, для улавливания аммиака из сантрубы в производстве карбамида.

Цель изобретения - повышение производительности и эффективности процесса за счет увеличения поверхности контакта фаз, снижения брызгоуноса и гидравлического сопротивления.

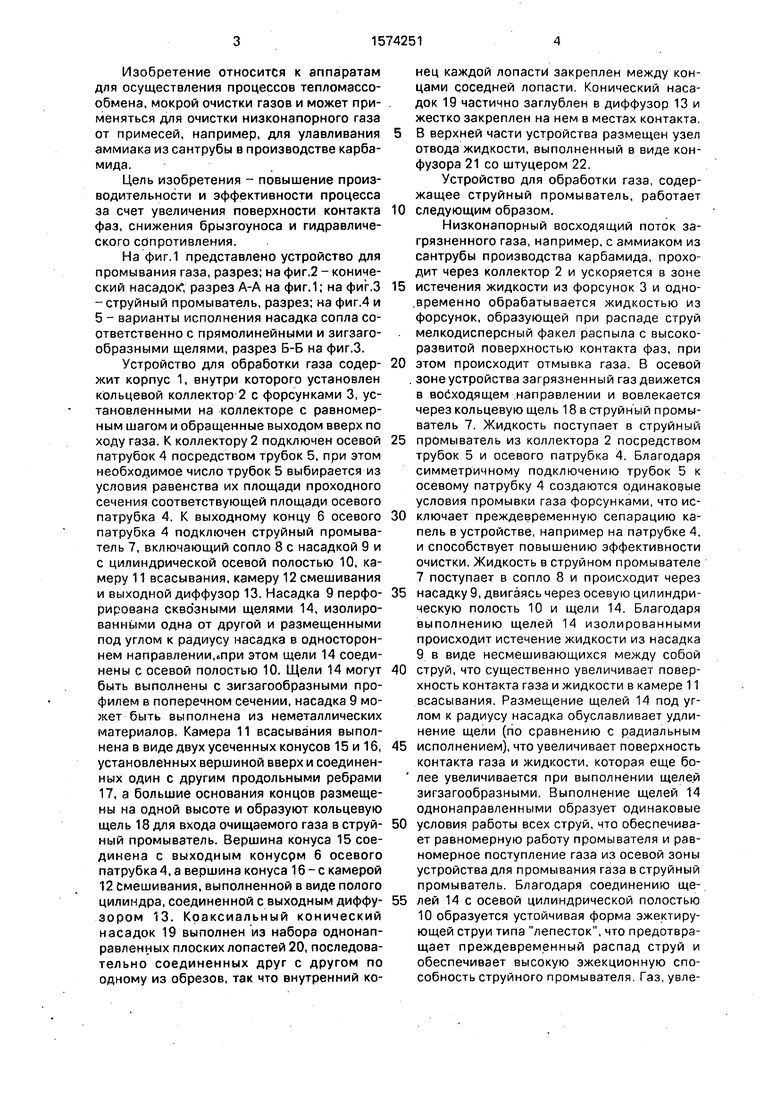

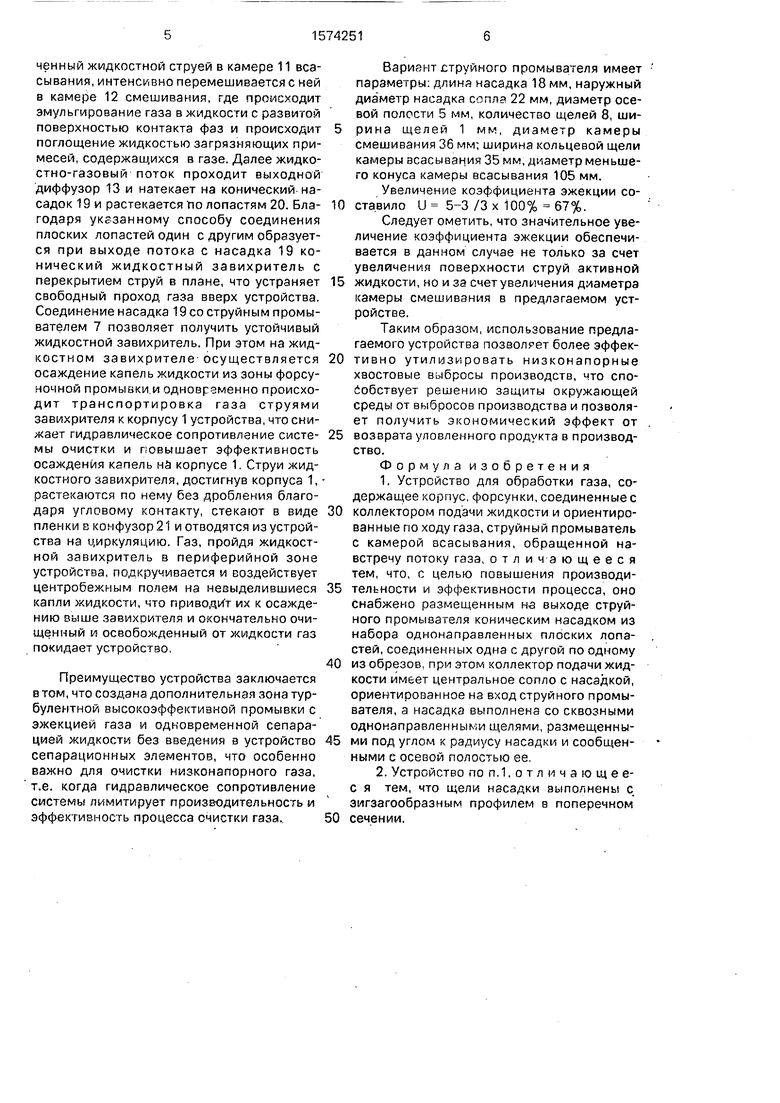

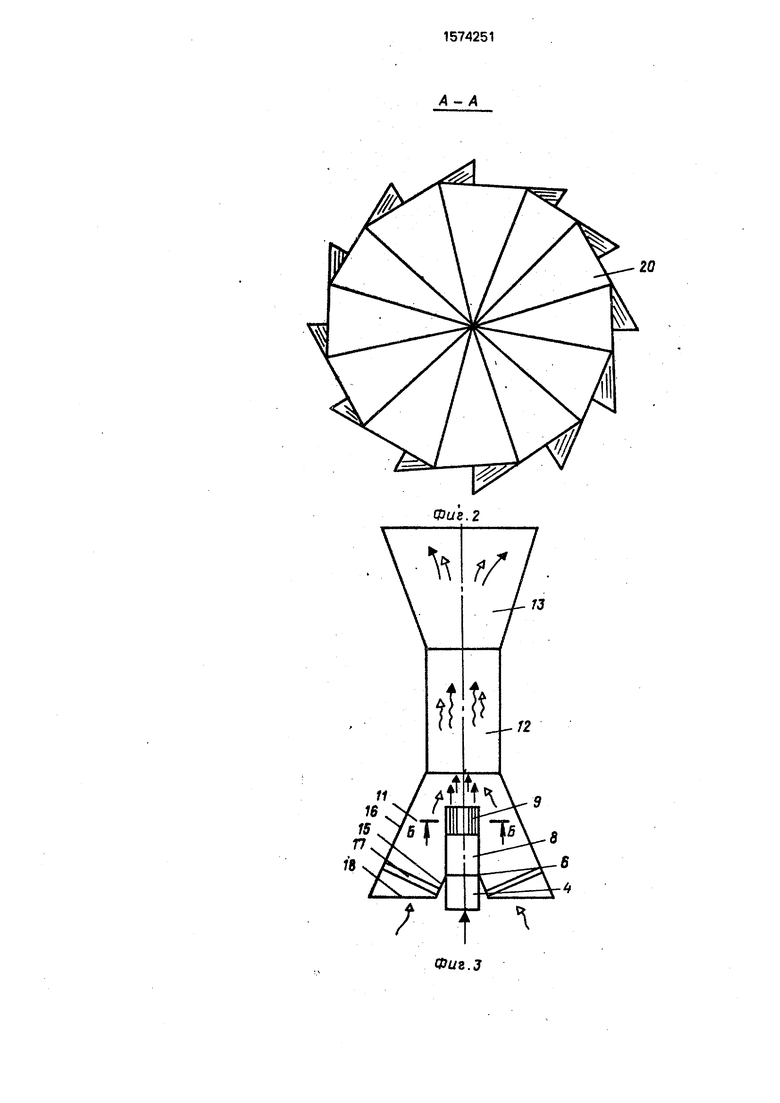

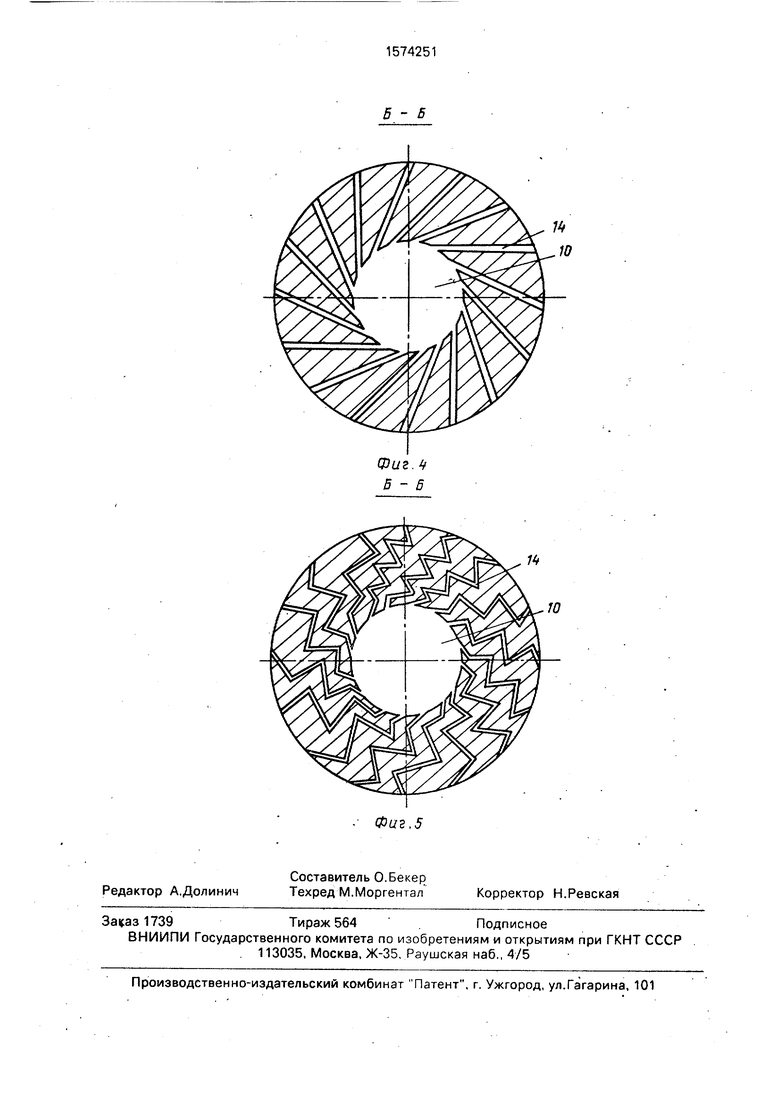

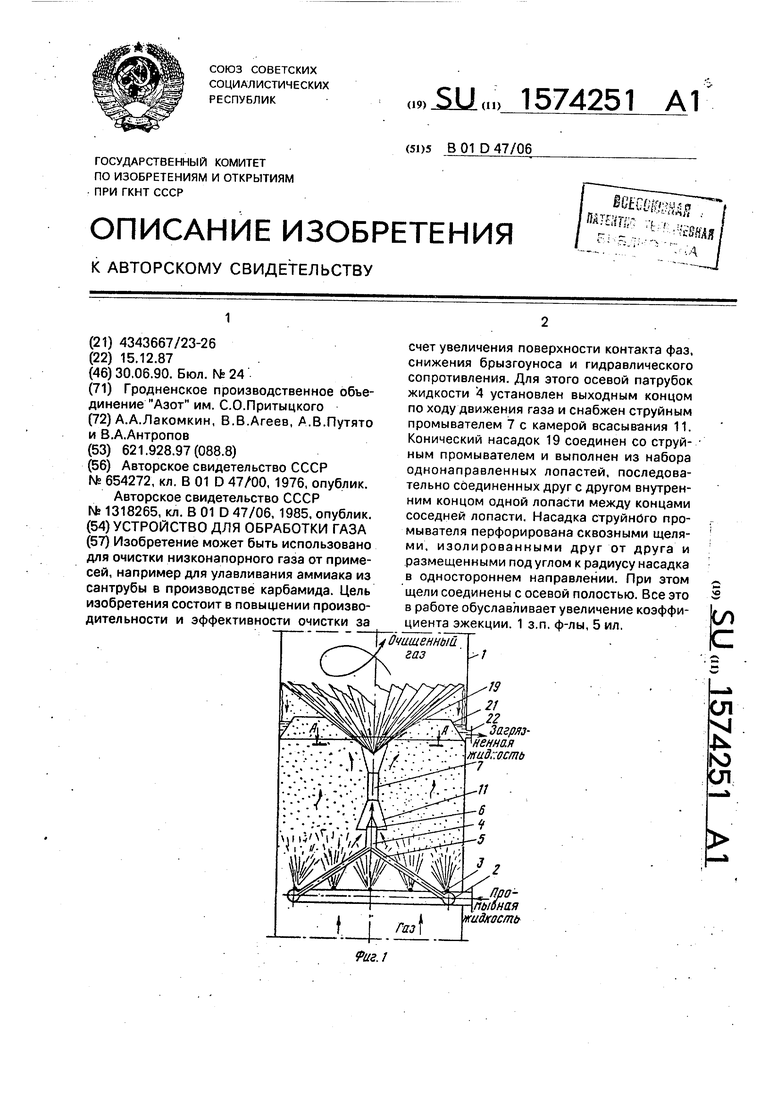

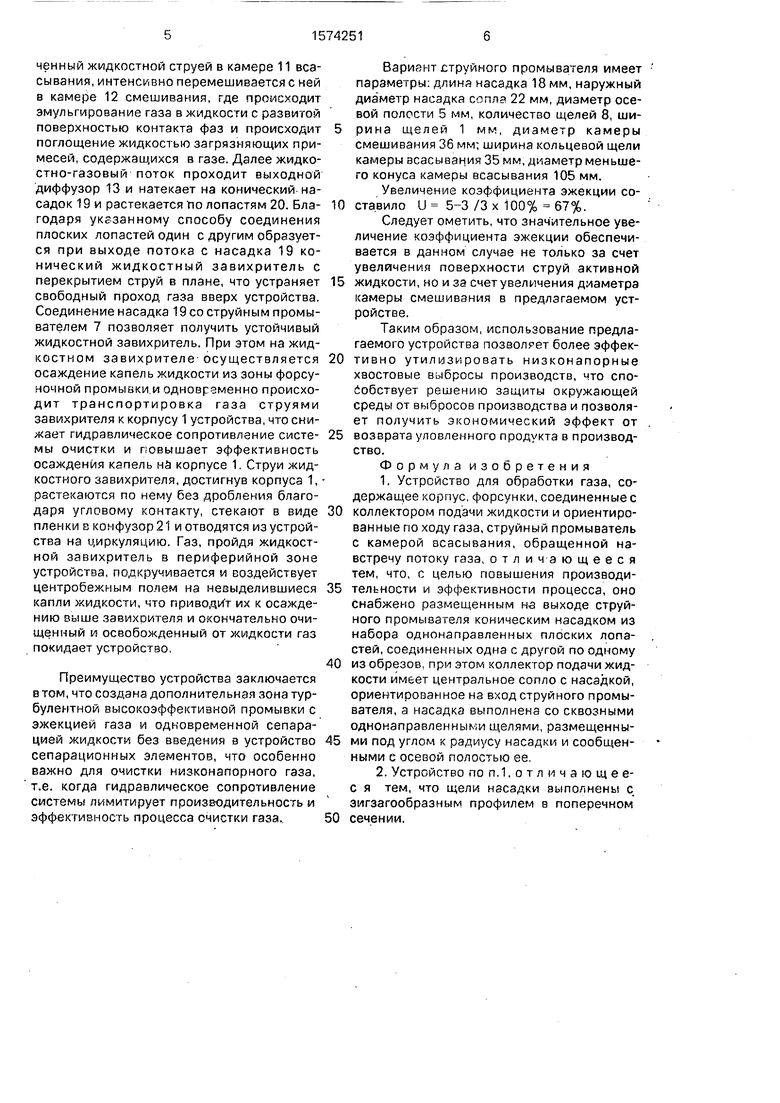

На фиг.1 представлено устройство для промывания газа, разрез; на фиг.2 - конический насадов, разрез А-А на фиг.1; на фиг.З -струйный промыватель, разрез; на фиг.4 и 5 - варианты исполнения насадка сопла соответственно с прямолинейными и зигзагообразными щелями, разрез Б-Б на фиг.З.

Устройство для обработки газа содержит корпус 1, внутри которого установлен кольцевой коллектор 2 с форсунками 3, установленными на коллекторе с равномерным шагом и обращенные выходом вверх по ходу газа. К коллектору 2 подключен осевой патрубок 4 посредством трубок 5, при этом необходимое число трубок 5 выбирается из условия равенства их площади проходного сечения соответствующей площади осевого патрубка 4. К выходному концу б осевого патрубка 4 подключен струйный промыватель 7, включающий сопло 8 с насадкой 9 и с цилиндрической осевой полостью 10, камеру 11 всасывания, камеру 12 смешивания и выходной диффузор 13. Насадка 9 перфорирована скво зными щелями 14, изолированными одна от другой и размещенными под углом к радиусу насадка в одностороннем направлении,«при этом щели 14 соединены с осевой полостью 10. Щели 14 могут быть выполнены с зигзагообразными профилем в поперечном сечении, насадка 9 может быть выполнена из неметаллических материалов. Камера 11 всасывания выполнена в виде двух усеченных конусов 15 и 16, установленных вершиной вверх и соединенных один с другим продольными ребрами 17, а большие основания концов размещены на одной высоте и образуют кольцевую щель 18 для входа очищаемого газа в струйный промыватель. Вершина конуса 15 соединена с выходным конусрм 6 осевого патрубка 4, а вершина конуса 16 - с камерой 12 смешивания, выполненной в виде полого цилиндра, соединенной с выходным диффу- зором 13. Коаксиальный конический насадок 19 выполнен из набора однонаправленных плоских лопастей 20, последовательно соединенных друг с другом по одному из обрезов, так что внутренний конец каждой лопасти закреплен между концами соседней лопасти Конический насадок 19 частично заглублен в диффузор 13 и жестко закреплен на нем в местах контакта

В верхней части устройства размещен узел отвода жидкости, выполненный в виде кон- фузора 21 со штуцером 22.

Устройство для обработки газа, содержащее струйный промыватель, работает

0 следующим образом.

Низконапорный восходящий поток загрязненного газа, например, с аммиаком из сзнтрубы производства карбамида, проходит через коллектор 2 и ускоряется в зоне

5 истечения жидкости из форсунок 3 и одновременно обрабатывается жидкостью из форсунок, образующей при распаде струй мелкодисперсный факел распыла с высокоразвитой поверхностью контакта фаз, при

0 этом происходит отмывка газа. В осевой зоне устройства загрязненный газ движется в восходящем направлении и вовлекается через кольцевую щель 18 в струйный промыватель 7. Жидкость поступает в струйный

5 промыватель из коллектора 2 посредством трубок 5 и осевого патрубка 4. Благодаря симметричному подключению трубок 5 к осевому патрубку 4 создаются одинаковые условия промывки газа форсунками, что ис0 ключает преждевременную сепарацию капель в устройстве, например на патрубке 4, и способствует повышению эффективности очистки. Жидкость в струйном промывателе 7 поступает в сопло 8 и происходит через

5 насадку 9, двигаясь через осевую цилиндрическую полость 10 и щели 14. Благодаря выполнению щелей 14 изолированными происходит истечение жидкости из насадка

9в виде несмешивающихся между собой 0 струй, что существенно увеличивает поверхность контакта газа и жидкости в камере 11 всасывания. Размещение щелей 14 под углом к радиусу насадка обуславливает удлинение щели (по сравнению с радиальным

5 исполнением), что увеличивает поверхность

контакта газа и жидкости, которая еще бо лее увеличивается при выполнении щелей

зигзагообразными. Выполнение щелей 14

однонаправленными образует одинаковые

0 условия работы всех струй, что обеспечивает равномерную работу промывателя и равномерное поступление газа из осевой зоны устройства для промывания газа в струйный промыватель. Благодаря соединению ще5 лей 14 с осевой цилиндрической полостью

10образуется устойчивая форма эжектиру- ющей струи типа лепесток, что предотвращает преждевременный распад струй и обеспечивает высокую эжекционную способность струйного промывателя Газ, увлеценный жидкостной струей в камере 11 всасывания, интенсивно перемешивается с ней в камере 12 смешивания, где происходит эмульгирование газа в жидкости с развитой поверхностью контакта фаз и происходит поглощение жидкостью загрязняющих примесей, содержащихся в газе. Далее жидко- стно-газовый поток проходит выходной диффузор 13 и натекает на конический насадок 19 и растекается по лопастям 20. Блз- годаря указанному способу соединения плоских лопастей один с другим образуется при выходе потока с насадка 19 конический жидкостный завихритель с перекрытием струй в плане, что устраняет свободный проход газа вверх устройства. Соединение насадка 19 со струйным промы- вателем 7 позволяет получить устойчивый жидкостной завихритель. При этом на жидкостном завихрителе- осуществляется осаждение капель жидкости из зоны форсуночной промыаки.и одновременно происходит транспортировка газа струями завихрителя к корпусу 1 устройства, что снижает гидравлическое сопротивление систе- мы очистки и повышает эффективность осаждения капель ни корпусе 1. Струи жидкостного завихрителя, достигнув корпуса 1, растекаются по нему без дробления благодаря угловому контакту, стекают в виде пленки в конфузор21 и отводятся из устройства на циркуляцию. Газ, пройдя жидкостной завихритель в периферийной зоне устройства, подкручивается и воздействует центробежным полем на невыделившиеся капли жидкости, что приводит их к осаждению выше завихоителя и окончательно очищенный и освобожденный от жидкости газ покидает устройство.

Преимущество устройства заключается втом, что создана дополнительная зона турбулентной высокоэффективной промывки с эжекцией газа и одновременной сепарацией жидкости без введения в устройство сепарационных элементов, что особенно важно для очистки низконапорного газа, т.е. когда гидравлическое сопротивление системы лимитирует производительность и эффективность процесса счистки газа.

Вариант струйного промывателя имеет параметры: длина насадка 18 мм, наружный диаметр насадка соплз 22 мм, диаметр осевой полости 5 мм, количество щелей 8, ширина щелей 1 мм, диаметр камеры смешивания 36 мм; ширина кольцевой щели камеры всасывания 35 мм, диаметр меньшего конуса камеры всасывания 105 мм.

Увеличение коэффициента эжекции составило U 5-3 /3 х 100% 67%.

Следует ометить, что значительное увеличение коэффициента эжекции обеспечивается в данном случае не только за счет увеличения поверхности струй активной жидкости, но и за счет увеличения диаметра камеры смешивания в предлагаемом устройстве.

Таким образом, использование предлагаемого устройства позволяет более эффек- тивно утилизировать низконапорные хвостовые выбросы производств, что способствует решению защиты окружающей среды от выбросов производства и позволяет получить экономический эффект от возврата уловленного продукта в производство.

Формула изобретения

1,Устройство для обработки газа, содержащее корпус, форсунки, соединенные с коллектором подэчи жидкости и ориентированные по ходу газа, струйный промыватель с камерой всасывания, обращенной навстречу потоку газа, отличающееся тем, что, с целью повышения производительности и эффективности процесса, оно снабжено размещенным на выходе струйного промывателя коническим насадком из набора однонаправленных плоских лопастей, соединенных одна с другой по одному из обрезов, при этом коллектор подачи жидкости имеет центральное сопло с насадкой, ориентированное на вход струйного промывателя, а насадка выполнена со сквозными однонаправленными щелями, размещенными под углом к радиусу насадки и сообщенными е осевой полостью ее.

2.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что щели насадки выполнены с зигзагообразным профилем в поперечном сечении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор-промыватель | 1986 |

|

SU1421379A1 |

| Промыватель | 1986 |

|

SU1373423A1 |

| Эжектор для отлагающихся сред | 1990 |

|

SU1761242A1 |

| СПОСОБ И СИСТЕМА СБОРА, ПОДГОТОВКИ НИЗКОНАПОРНОГО ГАЗА - УГОЛЬНОГО МЕТАНА И ИСПОЛЬЗОВАНИЯ ТЕПЛОВОГО ПОТЕНЦИАЛА ПЛАСТОВОЙ ЖИДКОСТИ (ВАРИАНТЫ) | 2010 |

|

RU2422630C1 |

| ДИНАМИЧЕСКИЙ ГАЗОПРОМЫВАТЕЛЬ | 2007 |

|

RU2339435C1 |

| УСТРОЙСТВО И МЕТОД ПРИМЕНЕНИЯ ДЛЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 2014 |

|

RU2658395C2 |

| УНИВЕРСАЛЬНЫЙ АЭРОГИДРОДИНАМИЧЕСКИЙ НАСАДОК | 2008 |

|

RU2411088C2 |

| ГАЗОПРОМЫВАТЕЛЬ | 2012 |

|

RU2516658C1 |

| Газопромыватель | 1986 |

|

SU1344394A1 |

| ПНЕВМОАКУСТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТЕЙ | 2013 |

|

RU2536959C1 |

Изобретение может быть использовано для очистки низконапорного газа от примесей, например для улавливания аммиака из сантрубы в производстве карбамида. Цель изобретения состоит в повышении производительности и эффективности очистки за счет увеличения поверхности контакта фаз, снижения брызгоуноса и гидравлического сопротивления. Для этого осевой патрубок 4 жидкости установлен выходным концом по ходу движения газа и снабжен струйным промывателем 7 с камерой 11 всасывания. Конический насадок 19 соединен со струйным промывателем и выполнен из набора однонаправленных лопастей, последовательно соединенных друг с другом внутренним концом одной лопасти между концами соседней лопасти. Насадка струйного промывателя перфорирована сквозными щелями, изолированными друг от друга и размещенными под углом к радиусу насадка в одностороннем направлении. При этом щели соединены с осевой полостью. Все это в работе обуславливает увеличение коэффициента эжекции. 1 з.п. ф-лы, 5 ил.

2 зпф

ISZfriSt

б - В

| Устройство для мокрой очистки газа | 1976 |

|

SU654272A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пылеуловитель для очистки ваграночных газов | 1985 |

|

SU1318265A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-15—Подача