Изобретение относится к технологической физике и может быть использовано в технологии очистки газов от примеси озона, в промышленных и технологических установках, а также в исследовательских установках, где имеются остаточные количества озона.

Цель изобретения - интенсификация процесса очистки.

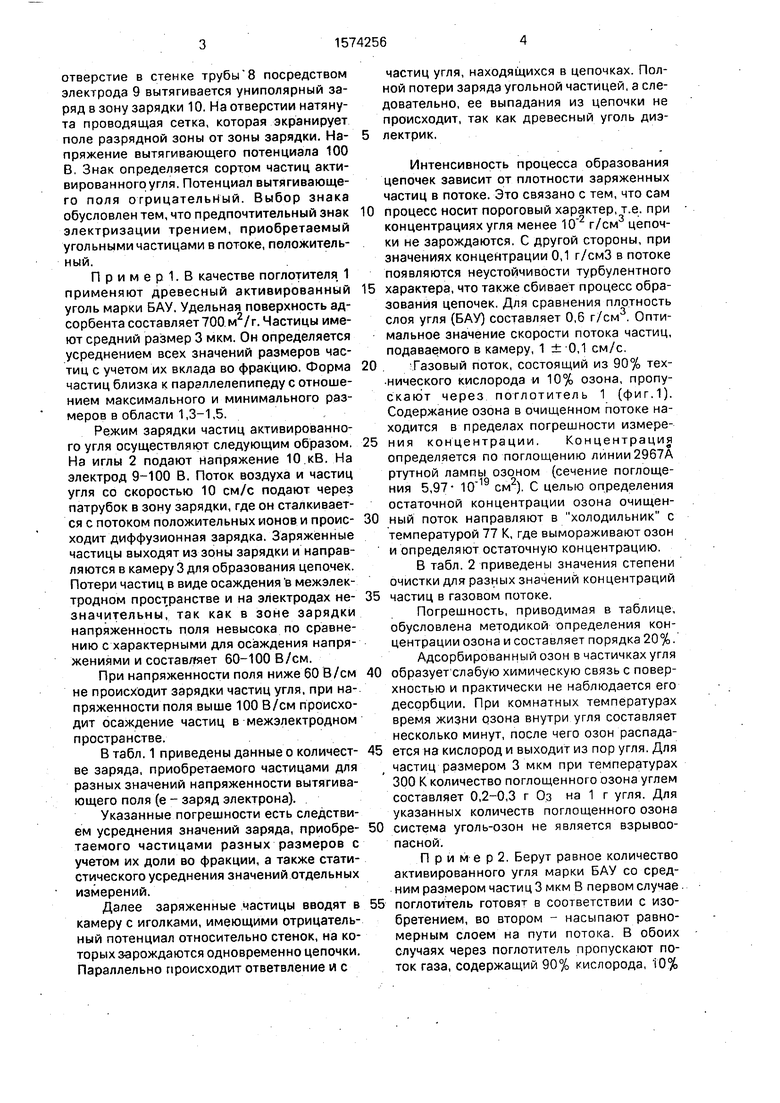

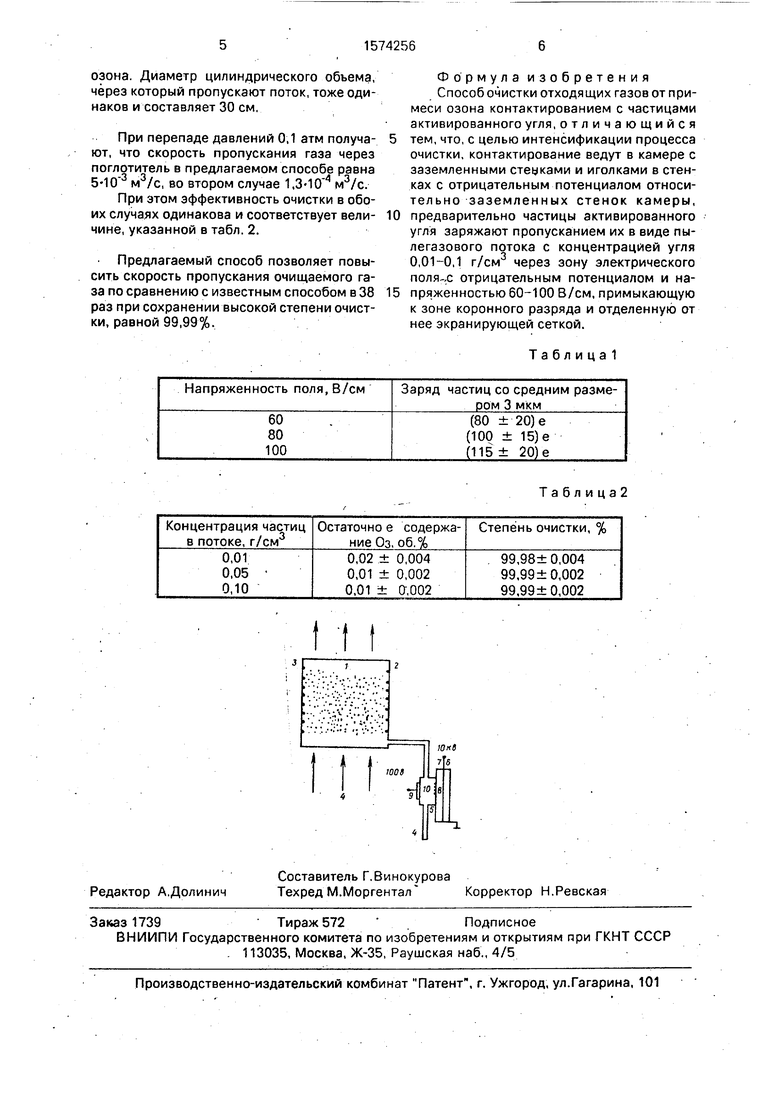

На чертеже приведена схема осуществления способа.

Поглотитель 1 образуется на кончиках иголок 2 на стенках камеры 3, через кото-, рую протекает поток очищаемого газа 4. Поглотитель 1 состоит из заряженных частиц активированного угля, которые выстраиваются в цепочку при подаче на иглы 2

потенциала противоположного знака. Величина электрического потенциала на иглах ( 10 В) не существенна и влияет только на скорость образования цепочек 1. Поток пористых частиц активированного угля, из которых состоит поглотитель, заряжают в зарядном устройстве 5 и подают в объем камеры 3. Характерные размеры частиц составляют несколько микрон.

Устройство зарядки состоит из корпуса электрода 6, изготовленного в виде трубы и имеющего нулевой потенциал. Внутри трубы натянута проволока 7 из проводящего материала с диаметром 50 мкм. Между электродами подается напряжение 10 кВ. В зоне между электродами при атмосферном давлении происходит коронный разряд. Через

ел

х|

I

о

отверстие в стенке трубы 8 посредством электрода 9 вытягивается униполярный заряд в зону зарядки 10. На отверстии натянута проводящая сетка, которая экранирует поле разрядной зоны от зоны зарядки. Напряжение вытягивающего потенциала 100 В. Знак определяется сортом частиц активированного угля. Потенциал вытягивающего поля отрицательный. Выбор знака обусловлен тем, что предпочтительный знак электризации трением, приобретаемый угольными частицами в потоке, положительный.

Пример1.В качестве поглотителя 1 применяют древесный активированный уголь марки БАУ. Удельная поверхность адсорбента составляет 700 м2/г. Частицы имеют средний размер 3 мкм. Он определяется усреднением всех значений размеров частиц с учетом их вклада во фракцию. Форма частиц близка к параллелепипеду с отношением максимального и минимального размеров в области 1,3-1,5.

Режим зарядки частиц активированного угля осуществляют следующим образом. На иглы 2 подают напряжение 10 кВ. На электрод 9-100 В. Поток воздуха и частиц угля со скоростью 10 см/с подают через патрубок в зону зарядки, где он сталкивается с потоком положительных ионов и происходит диффузионная зарядка. Заряженные частицы выходят из зоны зарядки и направляются в камеру 3 для образования цепочек. Потери частиц в виде осаждения в межэлектродном пространстве и на электродах незначительны, так как в зоне зарядки напряженность поля невысока по сравнению с характерными для осаждения напряжениями и составляет 60-100 В/см.

При напряженности поля ниже 60 В/см не происходит зарядки частиц угля, при напряженности поля выше 100 В/см происходит осаждение частиц в межэлектродном пространстве.

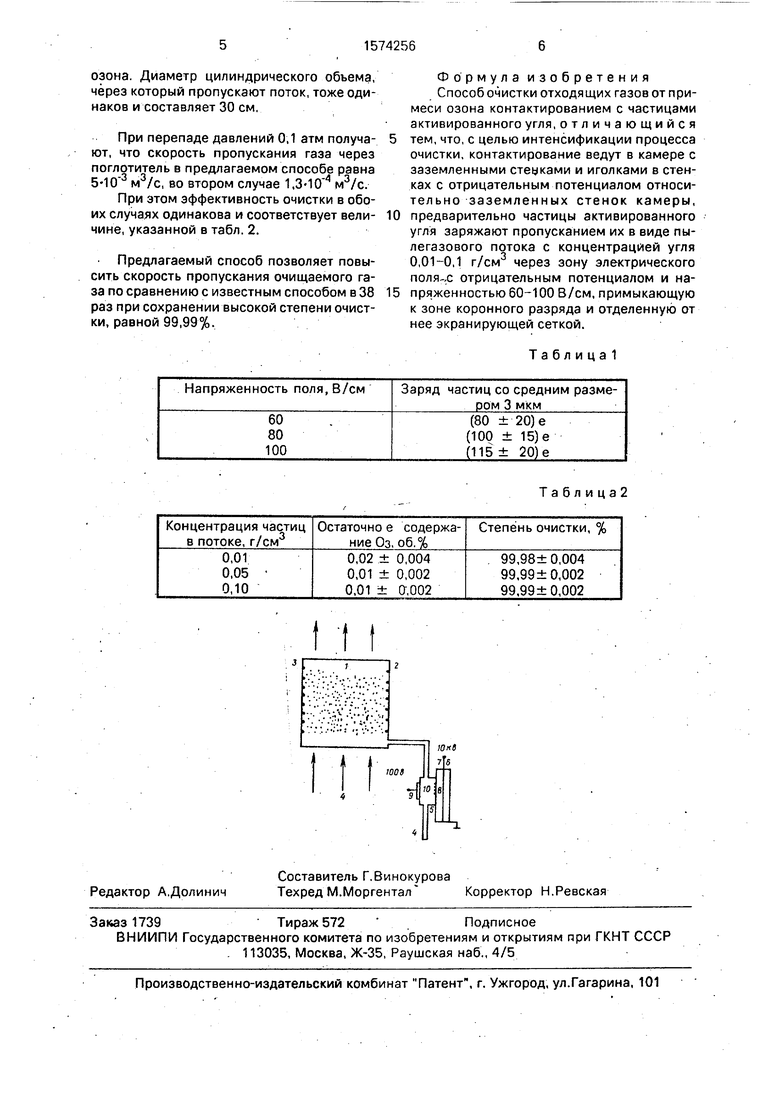

В табл. 1 приведены данные о количестве заряда, приобретаемого частицами для разных значений напряженности вытягивающего поля (е - заряд электрона).

Указанные погрешности есть следствием усреднения значений заряда, приобретаемого частицами разных размеров с учетом их доли во фракции, а также статистического усреднения значений отдельных измерений.

Далее заряженные частицы вводят в камеру с иголками, имеющими отрицательный потенциал относительно стенок, на которых зарождаются одновременно цепочки. Параллельно происходит ответвление и с

частиц угля, находящихся в цепочках. Полной потери заряда угольной частицей, а следовательно, ее выпадания из цепочки не происходит, так как древесный уголь диэ- лектрик.

Интенсивность процесса образования цепочек зависит от плотности заряженных частиц в потоке. Это связано с тем, что сам

процесс носит пороговый характер, т.е. при концентрациях угля менее 10 г/см3 цепочки не зарождаются. С другой стороны, при значениях концентрации 0,1 г/смЗ в потоке появляются неустойчивости турбулентного

характера, что также сбивает процесс образования цепочек. Для сравнения плотность слоя угля (БАУ) составляет 0,6 г/см3. Оптимальное значение скорости потока частиц, подаваемого в камеру, 1 ± 0,1 см/с.

Газовый поток, состоящий из 90% технического кислорода и 10% озона, пропускают через поглотитель 1 (фиг.1). Содержание озона в очищенном потоке находится в пределах погрешности измерения концентрации. Концентрация определяется по поглощению линии 2967А ртутной лампы озоном (сечение поглощения 5,97- см2). С целью определения остаточной концентрации озона очищенный поток направляют в холодильник с температурой 77 К, где вымораживают озон и определяют остаточную концентрацию.

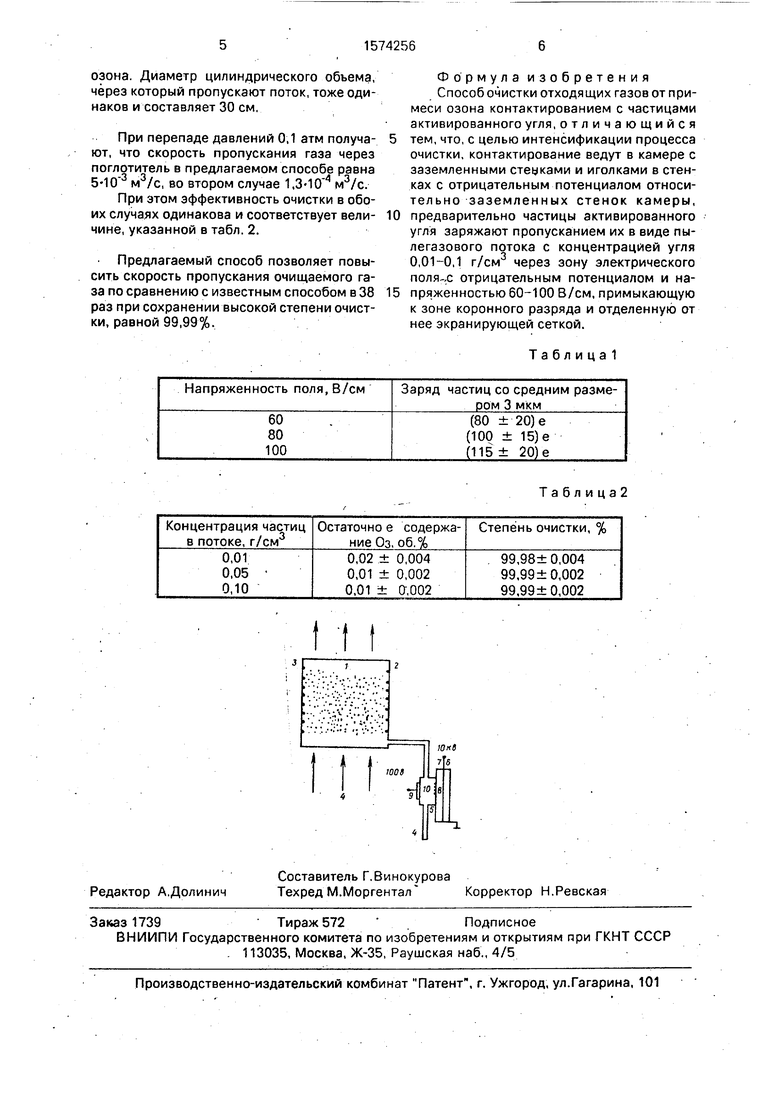

В табл. 2 приведены значения степени очистки для разных значений концентраций

частиц в газовом потоке.

Погрешность, приводимая в таблице, обусловлена методикой определения концентрации озона и составляет порядка 20%. Адсорбированный озон в частичках угля

образует слабую химическую связь с поверхностью и практически не наблюдается его десорбции. При комнатных температурах время жизни озона внутри угля составляет несколько минут, после чего озон распадается на кислород и выходит из пор угля. Для частиц размером 3 мкм при температурах 300 К количество поглощенного озона углем составляет 0,2-0,3 г Оз на 1 г угля. Для указанных количеств поглощенного озона

система уголь-озон не является взрывоопасной.

П р и м е р 2. Берут равное количество активированного угля марки БАУ со средним размером частиц 3 мкм В первом случае

поглотитель готовят в соответствии с изобретением, во втором - насыпают равномерным слоем на пути потока. В обоих случаях через поглотитель пропускают поток газа, содержащий 90% кислорода, 10%

озона. Диаметр цилиндрического объема, через который пропускают поток, тоже одинаков и составляет 30 см,

При перепаде давлений 0,1 атм получают, что скорость пропускания газа через поглотитель в предлагаемом способе равна м3/с, во втором случае 1. м3/с.

При этом эффективность очистки в обоих случаях одинакова и соответствует величине, указанной в табл. 2.

Предлагаемый способ позволяет повысить скорость пропускания очищаемого газа по сравнению с известным способом в 38 раз при сохранении высокой степени очистки, равной 99,99%.

Формула изобретения Способ очистки отходящих газов от примеси озона контактированием с частицами активированного угля, отличающийся

тем, что, с целью интенсификации процесса очистки, контактирование ведут в камере с заземленными стеуками и иголками в стенках с отрицательным потенциалом относительно заземленных стенок камеры,

предварительно частицы активированного угля заряжают пропусканием их в виде пы- легазового потока с концентрацией угля 0,01-0,1 г/см через зону элехтрического поля-,с отрицательным потенциалом и напряженностью 60-100 В/см, примыкающую к зоне коронного разряда и отделенную от нее экранирующей сеткой.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ДИСПЕРСНЫХ И МОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2007 |

|

RU2352382C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЛАЗМО-ФОТОХИМИЧЕСКОЙ ОЧИСТКИ ВОЗДУХА | 2013 |

|

RU2545360C1 |

| СПОСОБ ЭФФЕКТИВНОГО СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448300C2 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201429C1 |

| СПОСОБ ЭФФЕКТИВНОГО СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2432527C1 |

| СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ И/ИЛИ КАПЕЛЬ ВЕЩЕСТВА МИКРОННОГО И СУБМИКРОННОГО РАЗМЕРА ОТ ПОТОКА ГАЗА | 2006 |

|

RU2320422C1 |

| Способ детектирования концентраций субмикронных аэрозольных частиц при испытании высокоэффективных фильтров | 1989 |

|

SU1698708A1 |

| Способ очистки воздуха и устройство для его осуществления | 1990 |

|

SU1768881A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКОВ АЭРОИОНОВ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089073C1 |

| СПОСОБ ПЛАЗМО-ФОТОХИМИЧЕСКОЙ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2545379C1 |

Изобретение относится к технологии очистки отходящих газов от примеси озона, применяемой в промышленных технологических и исследовательских установках, где имеются остаточные количества озона, позволяющей интенсифицировать процесс очистки. Отходящий газ с примесью озона подают на контактирование с заряженными частицами активированного угля в камеру с заземленными стенками с иголками в стенках с отрицательным потенциалом относительно заземленных стенок камеры. Предварительную зарядку частиц угля ведут пропусканием пылегазового потока, содержащего 0,01 - 0,1 г угля в 1 см3, через зону электрического поля с отрицательным потенциалом и напряженностью 60 - 100 В/см. Эта зона примыкает к зоне коронного разряда и отделена от нее экранирующей сеткой. Заряженные частицы угля, попадая в камеру с иголками, образуют разветвленные цепочки. При перепаде давления в камере 0,1 атм исходной концентрации озона 10 об.% степень очистки составляет 99,99% при скорости пропускания отходящего газа 5.10-3 м3/с. 1 ил., 2 табл.

I 1

Таблица2

| Патент США № 4259299, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-30—Публикация

1988-03-17—Подача