сл

XI Os VI

Изобретение относится к области машиностроения, а именно к энергетическим установкам с тепловыми двигателями, работающими за счет проявления термомеханической памяти тверды рабочих элементов, охлаждаемых и нагреваемых жидкими теплоносителями, и может быть использовано для преобразования тепловой энергии низкотемпературных источников в механическую энергию.

Целью изобретения является повышение КПД.

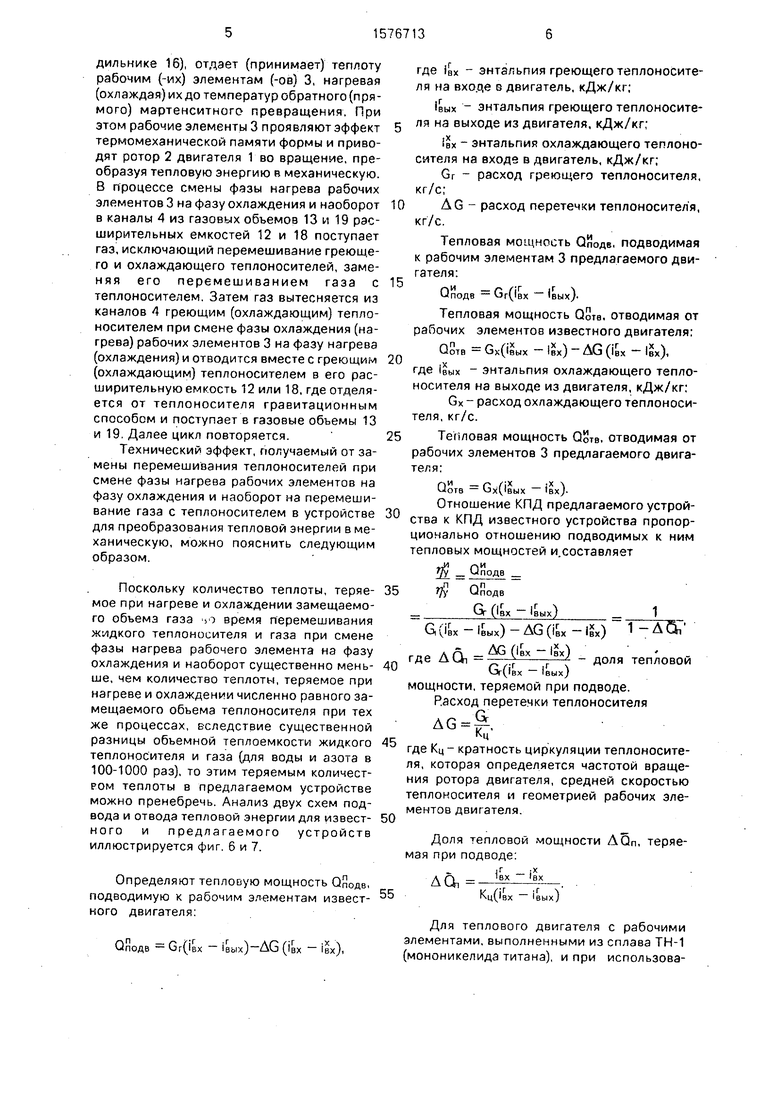

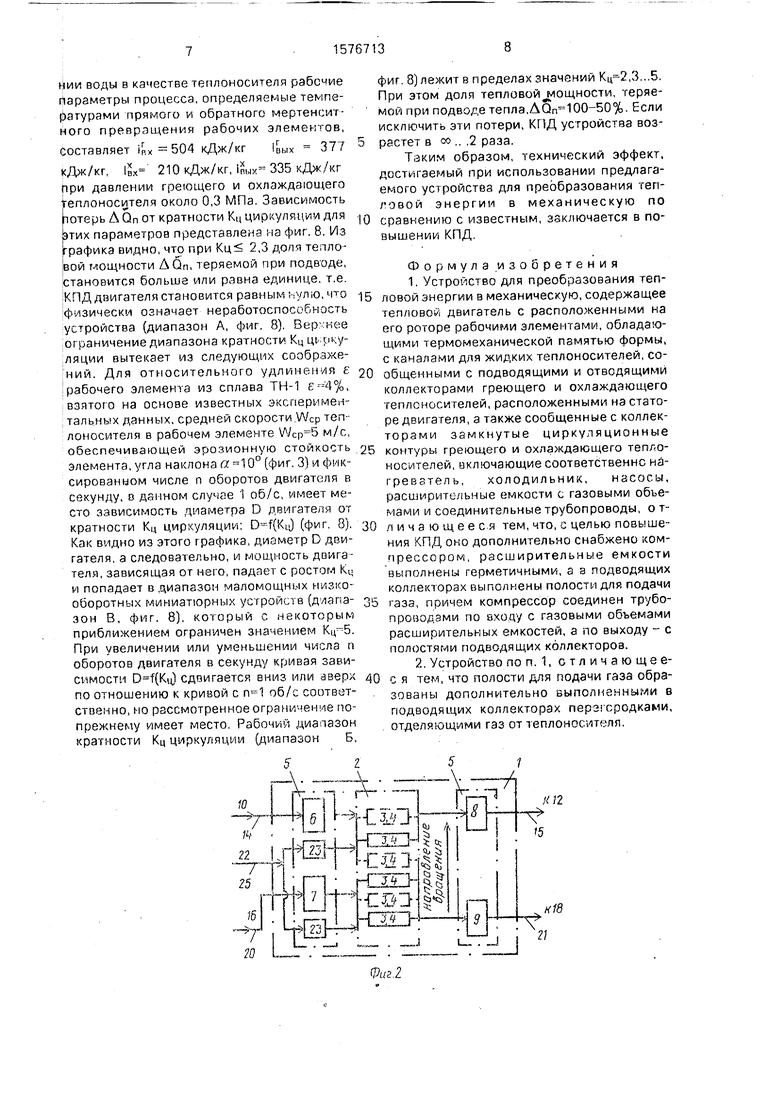

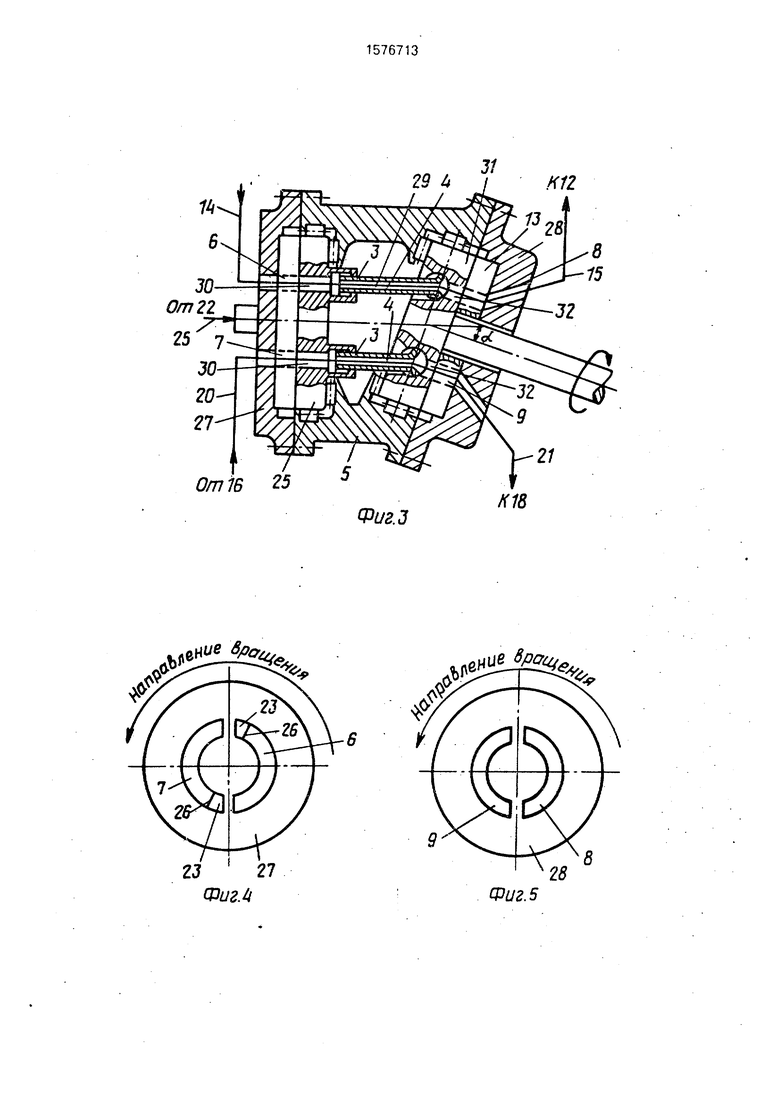

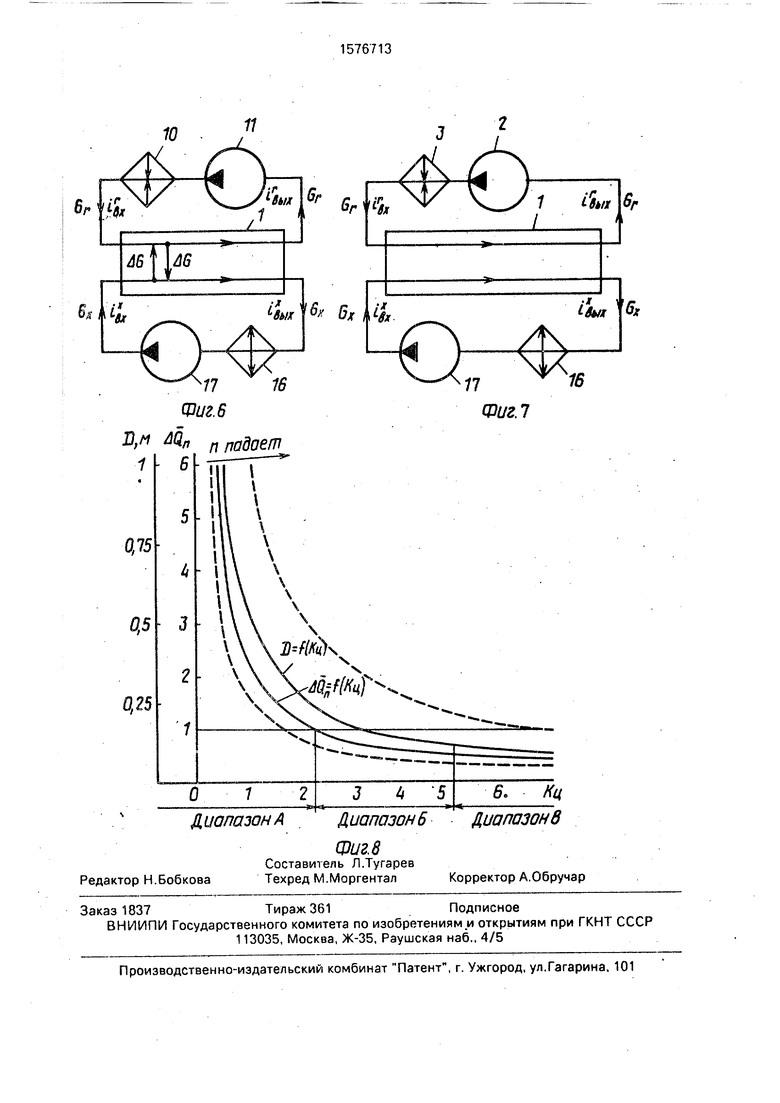

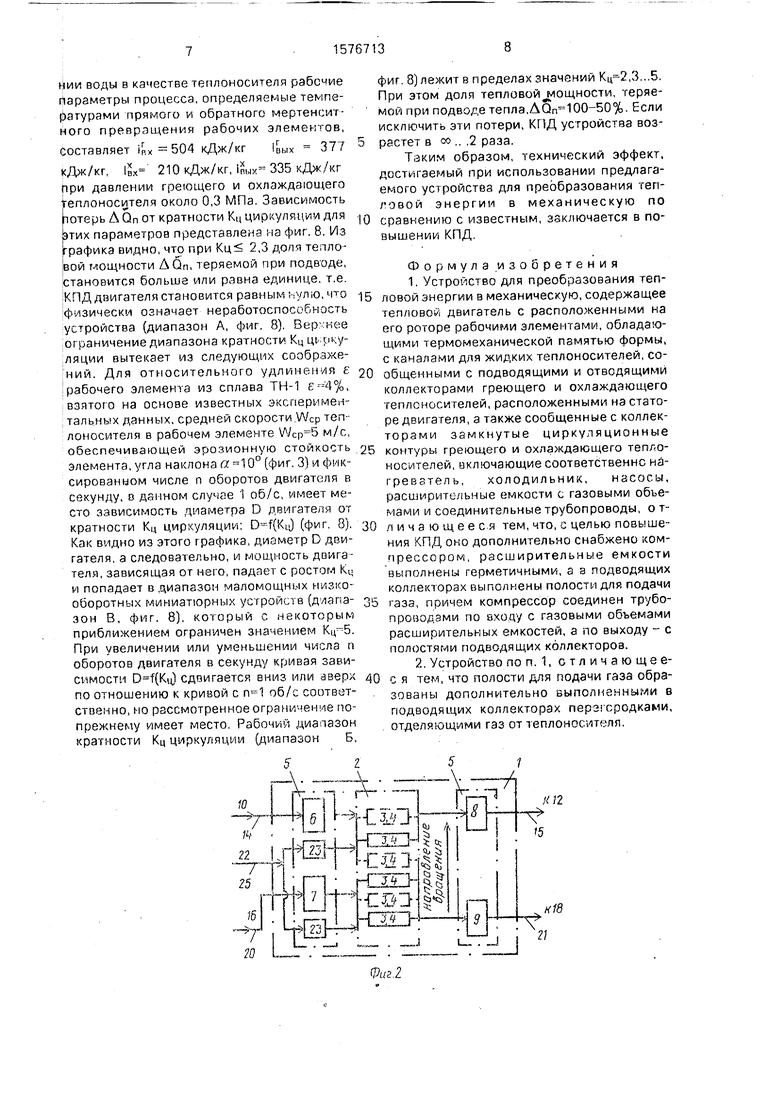

На фиг. 1 представлена принципиальная схема предлагаемого устройства; на фиг. 2 - блок-схема теплового двигателя устройства; на фиг. 3 - двигатель, осевой разрез; на фиг. 4 - схема расположения подводящих коллекторов двигателя с газовыми полостями и перегородками, вид вдоль оси; на фиг. 5 - схема расположения отводящих коллекторов двигателя, вид вдоль оси; на фиг. 6 - схема подвода и отвода тепла в известном двигателе; на фиг. 7 - схема подвода и отвода в предлагаемом двигателе; на фиг. 8 - график зависимости диаметра D двигателя и тепловых потерь AQn от кратности Кц циркуляции.

Устройство содержит тепловой двигатель 1 с расположенными на его роторе 2 рабочими элементами 3, обладающими термомеханической памятью уменьшения их длины при нагреве В элементах 3 выполнены каналы 4 для жидких теплоносителей, сообщенные с расположенными на статоре 5 подводящим 6 и отводящим 8 коллекторами греющего теплоносителя, а также подво- дящим 7 и -отводящим 9 коллекторами охлаждающего теплоносителя. С коллекторами 6-9 сообщены замкнутые циркуляционные контуры соответственно греющего и охлаждающего теплоносителей. Контур греющего теплоносителя состоит из нагревателя 10, насоса 11, расширительной емкости 12 с газовым объемом 13 и соединительных трубопроводов 14 и 15. Контур охлаждающего теплоносителя состоит из холодильника 16, насоса 17, расширительной емкости 18с газовыми объемами 19 и соединительных трубопроводов 20 и 21. Устройство снабжено компрессором 22. Расширительные емкости 12 и 18 выполнены герметичными, а в подводящих коллекторах 6 и 7 выполнены полости 23 для подачи газа, причем компрессор 22 соединен трубопроводами 24 по входу с газовыми объемами 13 и 19 расширительных емкостей 12 и 18, а по выходу - трубопроводами 25 с полостями подводящих коллекторов 6 и 7. Полости 23 образованы выполненными в коллекторах 6

и 7 перегородками 26, отделяющими газ от теплоносителя

Подводящие и отводящие коллекторы 6, 7 и 8, 9 соответственно выполнены в виде

выборок в неподвижных пластинах 27 и 28 на входе и выходе двигателя 1. Газовые полости 23 выполнены в неподвижной пластине 27 в задних по ходу вращения ротора 2 частях подводящих коллекторов 6 и 7 при

0 помощи перегородок 26. Рабочие элементы 3 установлены одними концами с возможностью ограниченного перемещения в подвижной пластине 29 ротора 2 двигателя 1 на входе в него, имеющей отверстия 30 для

5 подвода теплоносителя к каждому каналу 4, а другими концами шарнирно соединены с подвижной пластиной 31 ротора 2 двигателя

Iна выходе из него, имеющей отверстия 32 для отвода теплоносителя от каждого кана0 ла 4. Пластины 27 и 28 прикреплены к статору 5.

Устройство работает следующим образом.

Греющий теплоноситель (например, во5 да) от расширительной емкости 12 подается

в нагреватель 10 циркуляционным насосом

I1по трубопроводу 14. После нагрева в нагревателе 10 теплоноситель поступает в двигатель 1, где теплоноситель циркулирует

0 по цепочке подводящий коллектор 6 - каналы 4 - отводящий коллектор. Отдав теплоту рабочим элементам 3 двигателя 1, греющий теплоноситель отводится в расширительную емкость 12 по трубопроводу 15. Охлаж5 дающий теплоноситель (например, вода) от расширительной емкости 18 подается в холодильник 16 циркуляционным насосом 17 по трубопроводу 20. После охлаждения в холодильнике 16 теплоноситель поступает в

0 двигатель 1, где теплоноситель циркулирует по цепочке подводящий коллектор 7 - каналы 4 - отводящий коллектор 9. После нагрева от рабочих элементов 3 двигателя 1 охлаждающий теплоноситель отводится в

5 расширительную емкость 18 по трубопроводам 21. Газ (например, азот) от газовых объемов 13 и 19 расширительных емкостей 12 и 18 подается компрессором 22 в двигатель 1 по трубопроводам 24 и 25. В двигателе 1 газ

0 циркулирует по цепочке газовые полости 23 - каналы 4 - отводящий коллектор 8 или 9 при смене фазы нагрева рабочего элемента 3 на фазу охлаждения или наоборот соответственно. Выйдя из двигателя 1, газ

5 поступает в трубопроводы 15 и 21 и отводится в расширительные емкости 12 и 18.

Все процессы происходят одновременно. Греющий (охлаждающий) теплоноситель циркулирует по своему контуру, нагревается (охлаждается) в нагревателе 10 (холодильнике 16), отдает (принимает) теплоту рабочим (-их) элементам {-ов) 3, нагревая (охлаждая) их до температур обратного (прямого) мартенситного превращения. При этом рабочие элементы 3 проявляют эффект термомеханической памяти формы и приводят ротор 2 двигателя 1 во вращение, преобразуя тепловую энергию в механическую. В процессе смены фазы нагрева рабочих элементов 3 на фазу охлаждения и наоборот в каналы 4 из газовых обьемов 13 и 19 расширительных емкостей 12 и 18 поступает газ, исключающий перемешивание греющего и охлаждающего теплоносителей, заменяя его перемешиванием газа с теплоносителем. Затем газ вытесняется из каналов 4 греющим (охлаждающим) теплоносителем при смене фазы охлаждения (нагрева) рабочих элементов 3 на фазу нагрева (охлаждения) и отводится вместе с греющим (охлаждающим) теплоносителем в его расширительную емкость 12 или 18, где отделяется от теплоносителя гравитационным способом и поступает в газовые объемы 13 и 19. Далее цикл повторяется.

Технический эффект, получаемый от замены перемешивания теплоносителей при смене фазы нагрева рабочих элементов на фазу охлаждения и наоборот на перемешивание газа с теплоносителем в устройстве для преобразования тепловой энергии в механическую, можно пояснить следующим образом.

Поскольку количество теплоты, теряемое при нагреве и охлаждении замещаемого объема газа о время перемешивания жидкого теплоносителя и газа при смене фазы нагрева рабочего элемента на фазу охлаждения и наоборот существенно меньше, чем количество теплоты, теряемое при нагреве и охлаждении численно равного замещаемого объема теплоносителя при тех же процессах, вследствие существенной разницы объемной теплоемкости жидкого теплоносителя и газа (для воды и азота в 100-1000 раз), то этим теряемым количест- РОМ теплоты в предлагаемом устройстве можно пренебречь. Анализ двух схем подвода и отвода тепловой энергии для известного и предлагаемого устройств иллюстрируется фиг. 6 и 7.

Определяют тепловую мощность Олодв. подводимую к рабочим элементам известного двигателя:

Оподв Gr(isx - вых)AG (iex - IBX),

0

5

0

5

0

5

где IBX - энтальпия греющего теплоносителя на входе в двигатель, кДж/кг;

вых - энтальпия греющего теплоносителя на выходе из двигателя, кДж/кг;

вх энтальпия охлаждающего теплоносителя на входе в двигатель, кДж/кг;

Gr - расход греющего теплоносителя, кг/с;

AG - расход перетечки теплоносителя, кг/с.

Тепловая мощность Оподв, подводимая к рабочим элементам 3 предлагаемого двигателя:

ОИ- р (V |Г Ч

подв ,lex iBbixJ.

Тепловая мощность Оотв, отводимая от рабочих элементов известного двигателя:

Оотв Сх(вых - IBX) AG (lex - IBX),

где вых - энтальпия охлаждающего теплоносителя на выходе из двигателя, кДж/кг;

Gx - расход охлаждающего теплоносителя, кг/с.

Тепловая мощность Ойтв, отводимая от рабочих элементов 3 предлагаемого двигателя:

р,И р /|Х (X

UOTB - UXV BUX iBxJОтношение КПД предлагаемого устройства к КПД известного устройства пропорционально отношению подводимых к ним тепловых мощностей и.составляет

Ј ОпОДВ

7у Оподв

Gr QBX - iLx)

G(iBx-iU)-AG(iex-i2x) 1-AG,1

где АО

А AG (&х - вх)

доля тепловой

Ог(1вх 1вых)

мощности, теряемой при подводе. Расход перетечки теплоносителя Gr

AG

к,

где Кц - кратность циркуляции теплоносителя, которая определяется частотой вращения ротора двигателя, средней скоростью теплоносителя и геометрией рабочих элементов двигателя.

Доля тепловой мощности АОП, теряемая при подводе:

,г .х

да

Кц(1вх

1вых)

Для теплового двигателя с рабочими элементами, выполненными из сплава ТН-1 (мононикелида титана), и при использовании воды в качестве теплоносителя рабочие параметры процесса, определяемые температурами прямого и обратного мертенсиг- ного превращения рабочих элементов,

составляет ij,x-504 кДж/кг вых 377

кДж/кг, вх 210кДж/кг, 1вых 335 кДж/кг при давлении греющего и охлаждающего теплоносителя около 0,3 МПа. Зависимость потерь А Qn от кратности Кц циркуляции для этих параметров представлена на фиг. 8. Из графика видно, что при Кц 2,3 доля тепловой мощности ДОп, теряемой при подводе, становится больше или равна единице, т.е. КПД двигателя становится равным нулю, что физически означает неработоспособность устройства (диапазон А, фиг. 8). Верхнее ограничение диапазона кратности Кц циркуляции вытекает из следующих соображений. Для относительного удлинения Ј рабочего элемента из сплава ТН-1 , взятого на основе известных экспериментальных данных, средней скорости Wcp теплоносителя в рабочем элементе м/с, обеспечивающей эрозионную стойкость элемента, угла наклона (фиг. 3) и фиксированном числе п оборотов двигателя в секунду, в данном случае 1 об/с, имеет место зависимость диаметра D двигателя от кратности Кц циркуляции: ) (фиг. 8). Как видно из этого графика, диаметр D двигателя, а следовательно, и мощность двигателя, зависящая от него, падает с ростом Кц и попадает в диапазон маломощных низкооборотных миниатюрных устройств (диапазон В, фиг, 8), который с некоторым приближением ограничен значением . При увеличении или уменьшении числа ri оборотов двигателя в секунду кривая зависимости (Кц) сдвигается вниз или вверх по отношению к кривой с об/с соответственно, но рассмотренное ограничение по- прежнему имеет место. Рабочий диапазон кратности Кц циркуляции (диапазон Б,

фиг. 8) лежит в пределах значений Кц.З.-.б. При этом доля тепловой мощности, теряемой при подводе тепла,Л0п 100-50%. Если исключить эти потери, КПД устройства возрастете оо.. .2 раза.

Таким образом, технический эффект, достигаемый при использовании предлагаемого устройства для преобразования тепловой энергии в механическую по

сравнению с известным, заключается в повышении КПД.

Формула изобретения

1.Устройство для преобразования теп- ловой энергии в механическую, содержащее

тепловой двигатель с расположенными на его роторе рабочими элементами, обладающими термомеханической памятью формы, с каналами для жидких теплоносителей, сообщенными с подводящими и отводящими коллекторами греющего и охлаждающего теплоносителей, расположенными на статоре двигателя, а также сообщенные с коллек- торами замкнутые циркуляционные

контуры греющего и охлаждающего теплоносителей, включающие соответственно на- греватель, холодильник, насосы, расширительные емкости с газовыми объемами и соединитепьные трубопроводы, о тличающееся тем, что, с целью повышения КПД оно дополнительно снабжено компрессором, расширительные емкости выполнены герметичными, а з подводящих коллекторах выполнены полости для подачи

газа, причем компрессор соединен трубопроводами по входу с газовыми объемами расширительных емкостей, а по выходу - с полостями подводящих коллекторов.

2.Устройство по п. 1, отличающее- с я тем, что полости для подачи газа образованы дополнительно выполненными в подводящих коллекторах перэгсродками, отделяющими газ от теплоносителя.

Изобретение позволяет повысить КПД двигателя с расположенными на его роторе рабочими элементами (РЭ), обладающими термомеханической памятью формы с каналами (К) для жидких теплоносителей, и может быть использовано для преобразования тепловой энергии низкотемпературных источников в механическую. Устройство снабжено компрессором 22, соединенным по входу с газовыми объемами 13 и 19 расширительных емкостей 12 и 18, а по выходу - с полостями в подводящих коллекторах для подвода газа. Вращение ротора происходит за счет сокращения и удлинения РЭ при обратном и прямом мартенситных превращениях их материала при попеременном пропускании по их К греющего и охлаждающего теплоносителей. Повышение КПД обеспечивается за счет исключения перемешивания греющего и охлаждающего теплоносителей в К путем продувки К газом перед сменой теплоносителей. 1 з.п. ф-лы, 8 ил.

20

К12

к 18

V

27

От 22

От 16 5

А ЈЈ-4Ј3&

Л

КП

Фиг.З

8

Фиг. 5

б/.

bit.

«г 6/

77 ЦЗиг. 6

A d продает

Диапазон А

Диалазонб Диапазоне

Sr 4

Sr

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СПРЕССОВАННОГО ЖЕЛЕЗА ИЗ ВОССТАНОВЛЕННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕЛКОДИСПЕРСНОЕ ВОССТАНОВЛЕННОЕ ЖЕЛЕЗО, И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЖЕЛЕЗА, ВКЛЮЧАЮЩАЯ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СПРЕССОВАННОГО ЖЕЛЕЗА | 2005 |

|

RU2354722C2 |

| Шланговое соединение | 0 |

|

SU88A1 |

| опублик | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484503A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-13—Подача