Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам, применяемым при промывке скважин.

Цель изобретения - повышение его способности к самоочищению за счет повышения его флокулирующих свойств.

Полимерный малоглинистый буровой раствор (ПМГБР) включает гидролизо- ванный полиакрилонитрил, глинопоро- шок, сульфат меди и воду при следующем соотношении ингредиентов, мас,%:

Гидролизованный польакрилонитрил (сухое вещество Сульфаг меди Глинопорооюк Вода

1,25-1,67 0,8-1,2

1-2 Остальное

ел i

i

Для регулирования плотности и фильтрации буровой раствор дополнительно содержит хлорид натрия или сильвинит в количестве 2 - 25% от массы бурового раствора.

Буровой раствор готовят следую- щим образом.

В воде последовательно растворяют расчетные количества гидролизо- ванного полиакрилонитрила и сульфат меди. В полученный раствор вводят глинопорошок и, при необходимости, хлорид натрия или сильвинит.

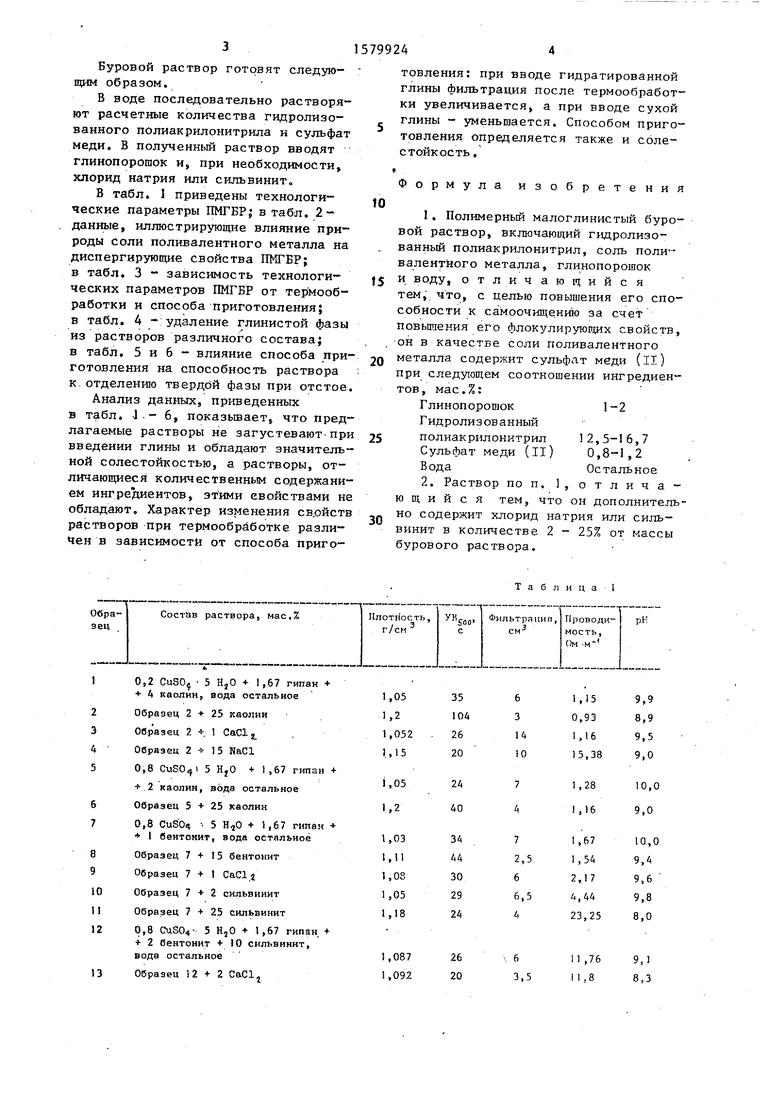

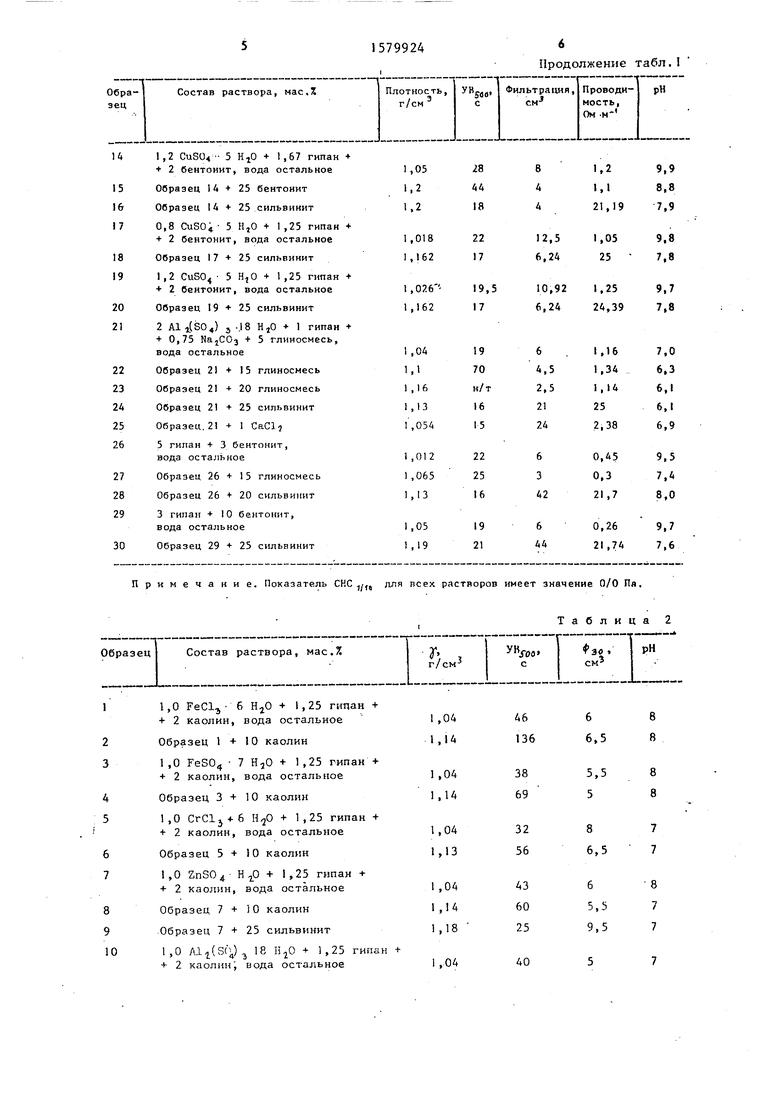

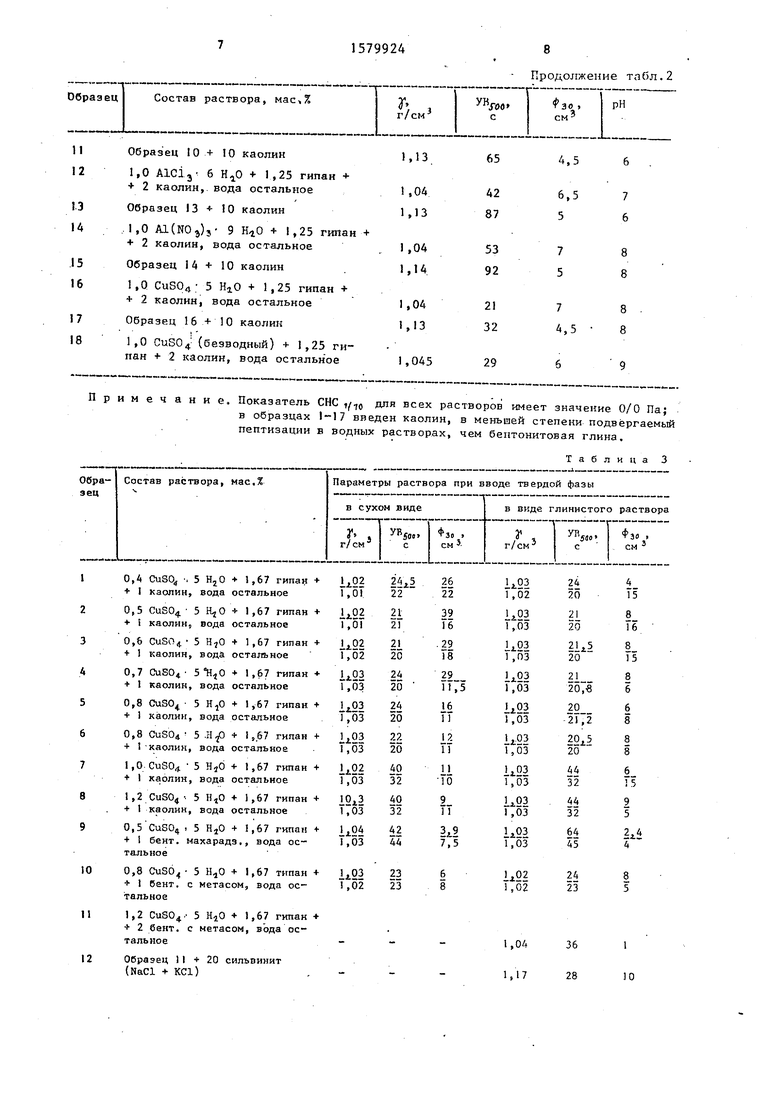

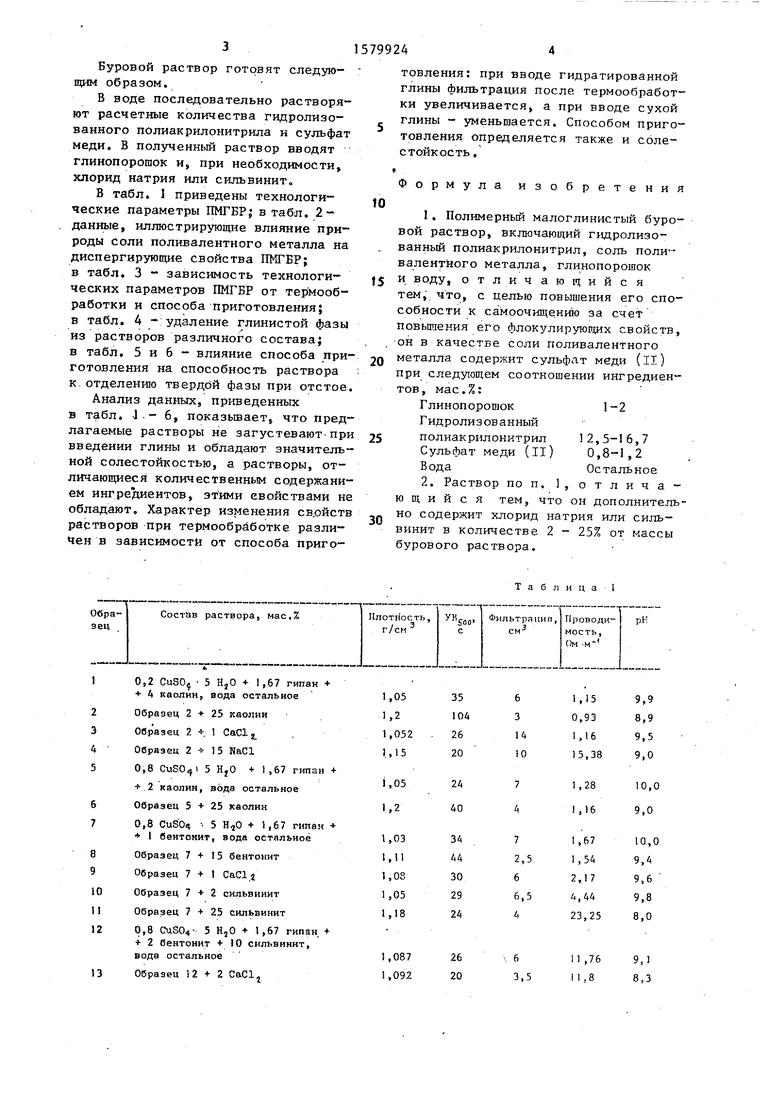

В табл. J приведены технологические параметры ПМГБР; в табл. 2- данные, иллюстрирующие влияние природы соли поливалентного металла на диспергирующие свойства ПМГБР; в табл. 3 - зависимость технологических параметров ПМГБР от термообработки и способа приготовления; в табл. 4 - удаление глинистой фазы из растворов различного состава; в табл. 5 и 6 - влияние способа приготовления на способность раствора к отделению твердой фазы при отстое.

Анализ данных, приведенных в табл. J - б, показывает, что предлагаемые растворы не загустевают при введении глины и обладают значительной солестойкостью, а растворы, отличающиеся количественным содержанием ингредиентов, этими свойствами не обладают. Характер изменения св.ойств растворов при термообработке различен в зависимости от способа приго

0

товления: при вводе гидратированной глины фильтрация после термообработки увеличивается, а при вводе сухой глины - уменьшается. Способом приготовления определяется также и солестойкое ть. Формула изобретения

1. Полимерный малоглинистый буровой раствор, включающий гидролизо- ванный полиакрилонитрил, соль поли-- валентного металла, глинопорошок и воду, отличающийся тем, что, с целью повышения его способности к самоочищению за счет повышения его флокулирующих свойств, он в качестве соли поливалентного металла содержит сульфат меди (IT) при следующем соотношении ингредиентов, мас.%:

5

Глинопорошок

Гидролизованный

полиакрилонитрил

Сульфат меди (II)

Вода

2. Раствор по п. 1 ,

1-2

12,5-16,7 0,8-1,2

Остальное отлича

ющийся тем, что он дополнительно содержит хлорид натрия или сильвинит в количестве 2 - 25% от массы бурового раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1982 |

|

SU1118661A1 |

| Способ получения реагента для буровых растворов | 1989 |

|

SU1684306A1 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| Реагент для обработки буровых растворов | 1991 |

|

SU1797618A3 |

| Реагент-стабилизатор "фанит" для бурового раствора | 1983 |

|

SU1098953A1 |

| Способ получения водорастворимых сополимеров | 1973 |

|

SU523114A1 |

| ОБЛЕГЧЕННЫЙ МИНЕРАЛИЗОВАННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2486224C2 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| БУРОВОЙ РАСТВОР ДЛЯ СТАБИЛИЗАЦИИ ГЛИНИСТЫХ ПОРОД | 2013 |

|

RU2541666C1 |

| Способ приготовления реагента для обработки буровых растворов | 1980 |

|

SU998484A1 |

Изобретение относится к бурению нефтяных и газовых скважин. Цель - повышение способности раствора к самоочищению за счет повышения его флокулирующих свойств. Раствор содержит следующие ингредиенты при их соотношении, мас.%: глинопорошок 1 - 2

гидролизованный полиакрилонитрил 12,5 - 16,7

сульфат меди (II) 0,8 - 1,2

вода остальное. Для регулирования плотности и фильтрации раствор содержит хлорид натрия или сильвинит в количестве от 2 до 25% от массы бурового раствора. При приготовлении раствора последовательно растворяют расчетное количество гидролизованного полиакрилонитрила и сульфат меди. В полученный раствор вводят глинопорошок и при необходимости хлорид натрия или сильвинит. Данный раствор не загустевает при введении глины и обладает значительной солестойкостью. Характер изменения свойств растворов при термообработке различен в зависимости от способа приготовления. 1 з.п. ф-лы, 6 табл.

0,2 CuSO 5 НгО + 1,67 гипан + + А каолин, вода остальное

Образец 2+25 каолин

Образец 2 1 CaClt

Образец 2 5 NaCl

0,8 СиЗСЦ1 5 НГ0 + 1,67 гипан +

+ 2 каолин, вода остальное

Образец 5+25 каолин

0,8 CuSO 5 1,67 гипан + + I бентонит, вода остальное

Образец 7+15 бентонит Образец 7 + 1 СаС1г Образец 7+2 сильвинит Образец 7+25 сильвинит

0,8 CuS04- 5 Н,0 + 1,67 гипаи + + 2 бентонит + 10 сильвинит,

вода остальное

Образец 12+2 СаС1,

Таблица 1

Примечание. Показатель СНС 1/(, для всех растворов имеет значение О/О Па.

Продолжение табл.

Таблица 2

Примечание, Показатель СНС для всех растворов имеет значение О/О Па;

в образцах 1-17 введен каолин, в меньшей степени подвергаемый пептизацни в водных растворах, чем бентонитовая глина.

тельное

111,2 CuSO+ 5 Н40 + 1,67 гипак + 2 бент. с метасом, вода остальное

12Образец 11+20 сильвинит (NaCl КС1)

Продолжение табл.2

36 28

1 10

13

1,2 CuSO 5 HjO + 1,67 гипан + 2 Вент, с метасом, водя остальное

14Образец 13+20 сильвинит

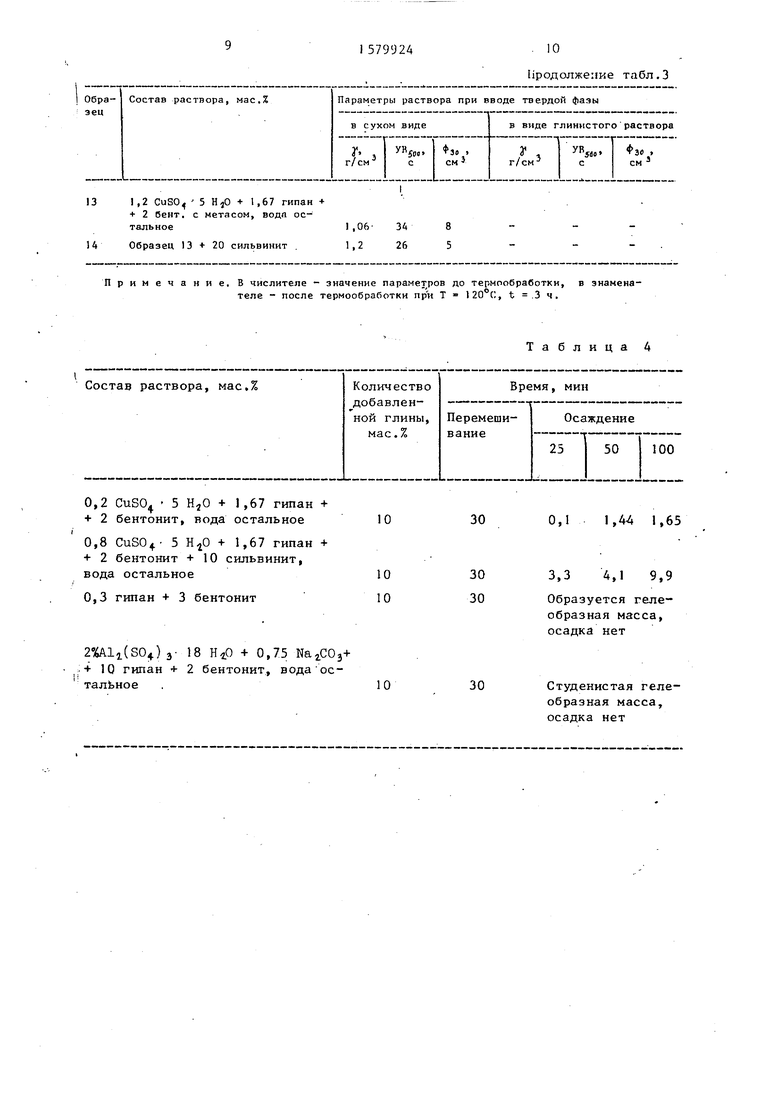

Примечание. В числителе - значение параметров до термообработки, в знаменателе - после термообработки при Т 120°0, t 3 ч.

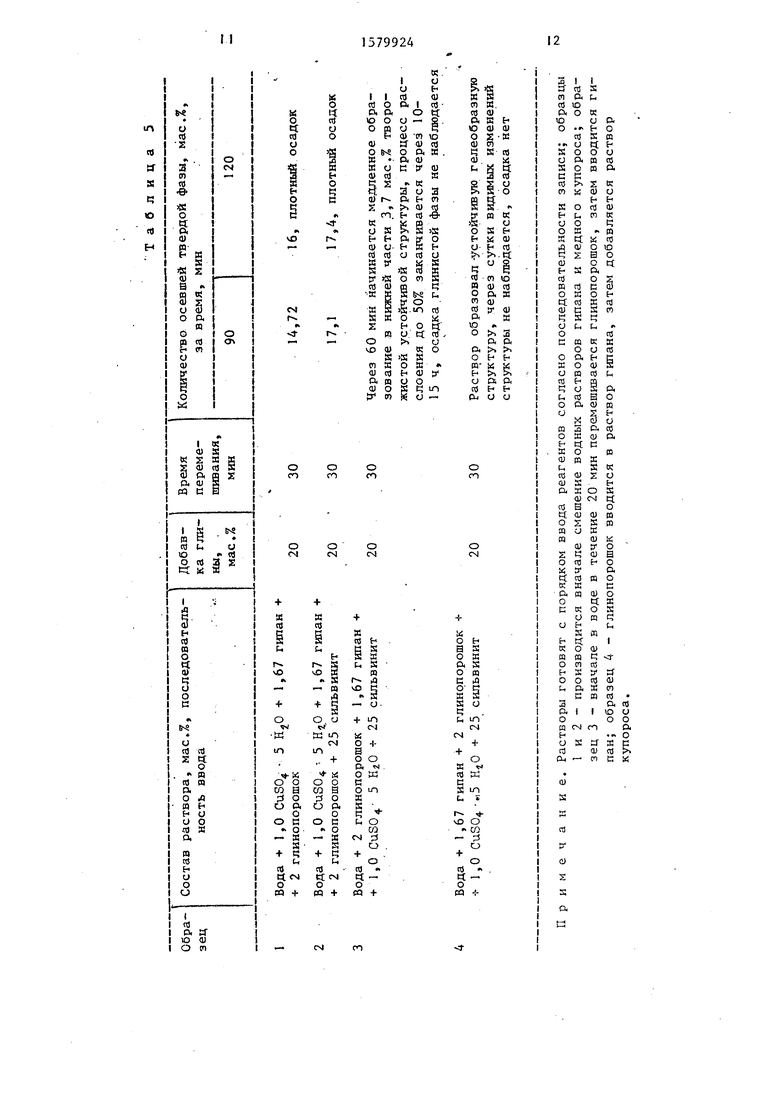

Состав раствора, мас.%

0,2 CuS04 5 Н20 + 1,67 гипан +

+ 2 бентонит, вода остальное 10

0,8 CuS04- 5 HtO + 1,67 гипан +

+ 2 бентонит + 10 сильвинит,

вода остальное10

0,3 гипан + 3 бентонит10

2%A11(S04)3- 18 Н40 + 0,75 КагС03+ + 10 гипан -I- 2 бентонит, вода остальное .10

Продолжение табл.3

34 26

Таблица А

Время, мин

Перемешивание

Осаждение

25

50

100

0,1 1,44 1,65

3,3 4,1 9,9

Образуется геле- образная масса, осадка нет

30

Студенистая геле- образная масса, осадка нет

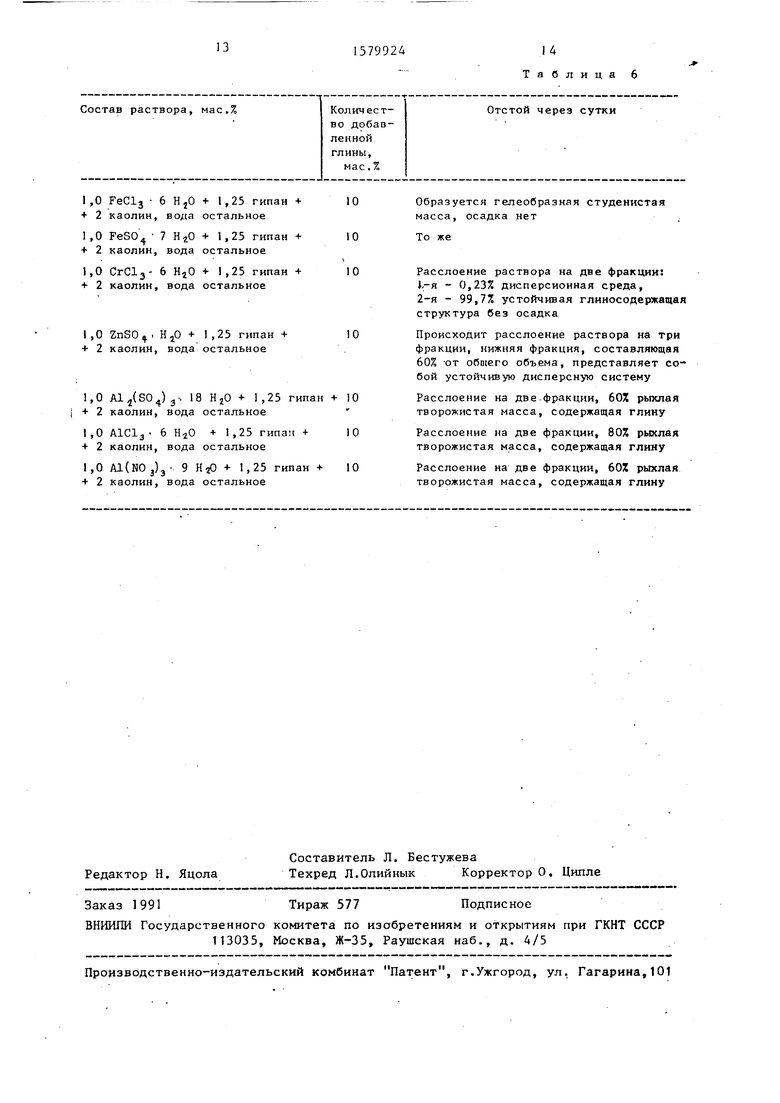

Вода +1,0 CuS04 5 HfO +1,67 гипак + 2 глинопорошок

Вода + 1,0 CuS04 5 ЕгО + 1,67 гипан + 2 глинопорошок + 25 сильвинит

Вода + 2 глинопорошок + 1,67 гипан +

+ 1,0 CuS04 5 НгО + 25 сильвинит

Вода + 1,67 гипан + 2 глинопорошок +

+ 1,0 CuS04-«5 H40 + 25 сильвинит

Примечание. Растворы готовят с порядком ввода реагентов согласно последовательности записи; образцы

1 и 2 - производится вначале смешение водных растворов гипана и медного купороса; образец 3 - вначале в воде в течение 20 мин перемешивается глинопорошок, затем вводится гипан; образец 4 - глинопорошок вводится в раствор гипана, затем добавляется раствор купороса.

20 20 20

20

30 30 30

30

14,72

17,1

16, плотный осадок

17,4, плотный осадок

Через 60 мин начинается медленное образование в нижней части 3,7 мас.% творожистой устойчивой структуры, процесс расслоения до 50% заканчивается через 10- 15ч, осадка глинистой фазы не наблюдается

Раствор образовал -устойчивую гелеобразную структуру, через сутки видимых изменений структуры не наблюдается, осадка нет

от

VO

чо

N5 Ј13

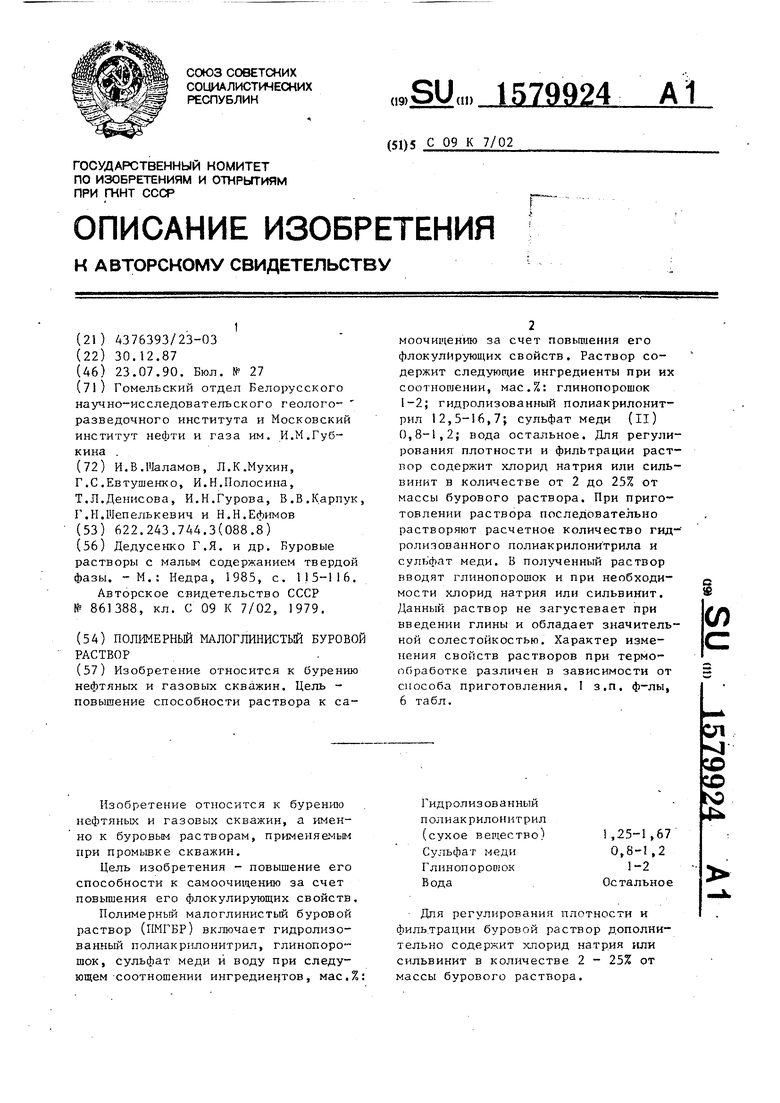

FeClj 6 Н20 + 1,25 гипан + 10 каолин, вода остальное

FeSO 7 НгО + 1,25 гипан + 10 каолин, вода остальное

СгС13- 6 НгО + 1,25 гипан + 10 каолин, вода остальное

I ,0 ZnSO ,.. НаО + 1 ,25 гипан + + 2 каолин, вода остальное

А12(Б04)3. 18 Н20 + 1,25 гипан + 10 каолин, вода остальное

А1С13 6 Н20 +1,25 гипач + 10 каолин, вода остальное

А1(Я03)Э 9 + 1,25 гипан « 10 каолин, вода остальное

Редактор Н. Яцола

Составитель Л. Бестужева

Техред Л.ОлийныкКорректор О. Ципле

Заказ 1991

Тираж 577

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1579924

1 4 Таблица 6

Образуется гелеобраэная студенистая масса, осадка нет

То же

Расслоение раствора на две фракции: Ь-я - 0,23% дисперсионная среда, 2-я - 99,17, устойчивая глиносодержаща структура без осадка

Происходит расслоение раствора на три фракции, нижняя фракция, составляющая 60% от общего объема, представляет собой устойчивую дисперсную систему

Расслоение на две фракции, 60Х рыхлая творожистая масса, содержащая глину

Расслоение на две фракции, 80% рыхлая творожистая масса, содержащая глину

Расслоение на две фракции, 60% рыхлая творожистая масса, содержащая глину

Подписное

| Дедусенко Г.Я | |||

| и др | |||

| Буровые растворы с малым содержанием твердой фазы | |||

| -М.: Недра, 1985, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Недиспергирующий буровой раствор с полиминеральной структурой | 1979 |

|

SU861388A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1990-07-23—Публикация

1987-12-30—Подача