центробежные гидродинамические акустические газопромыватели 14, кольцевую коагуля ционнуго камеру 15, пет- леобразующий канал 16, газоход, соединяющий устройство с туманоуловите- лем 17, емкость (отстойник) 18, ци- линдроконическую трубу 19 для отвода очищенного газа, металлотканевый фильтр 20 с обратной продувкой сжатым воздухом, трубопровод 21 для подвода сжатого воздуха, емкость 22 для чистого реагента, трубопровод 23 для стекания отфильтрованного реагента, насос 24, всасывающий 25 и нагнетающий 26 трубопроводы, перепускной клапан 27, полукольцевые каналы 28, туманоуловитель 29. 2 з.п. ф-лы, 7 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэратор устройства для непрерывного выщелачивания | 1984 |

|

SU1191483A1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2007 |

|

RU2345817C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2007 |

|

RU2361648C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2007 |

|

RU2360726C1 |

| СЕТЧАТЫЙ ГОРИЗОНТАЛЬНЫЙ ФИЛЬТР С АКУСТИЧЕСКИМ РАСПЫЛОМ ЖИДКОСТИ | 2007 |

|

RU2356602C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР ТИПА ИМПУЛЬС 2 | 2007 |

|

RU2338581C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2007 |

|

RU2345821C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2338578C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342979C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ ТИПА ИМПУЛЬС 2 | 2007 |

|

RU2338582C1 |

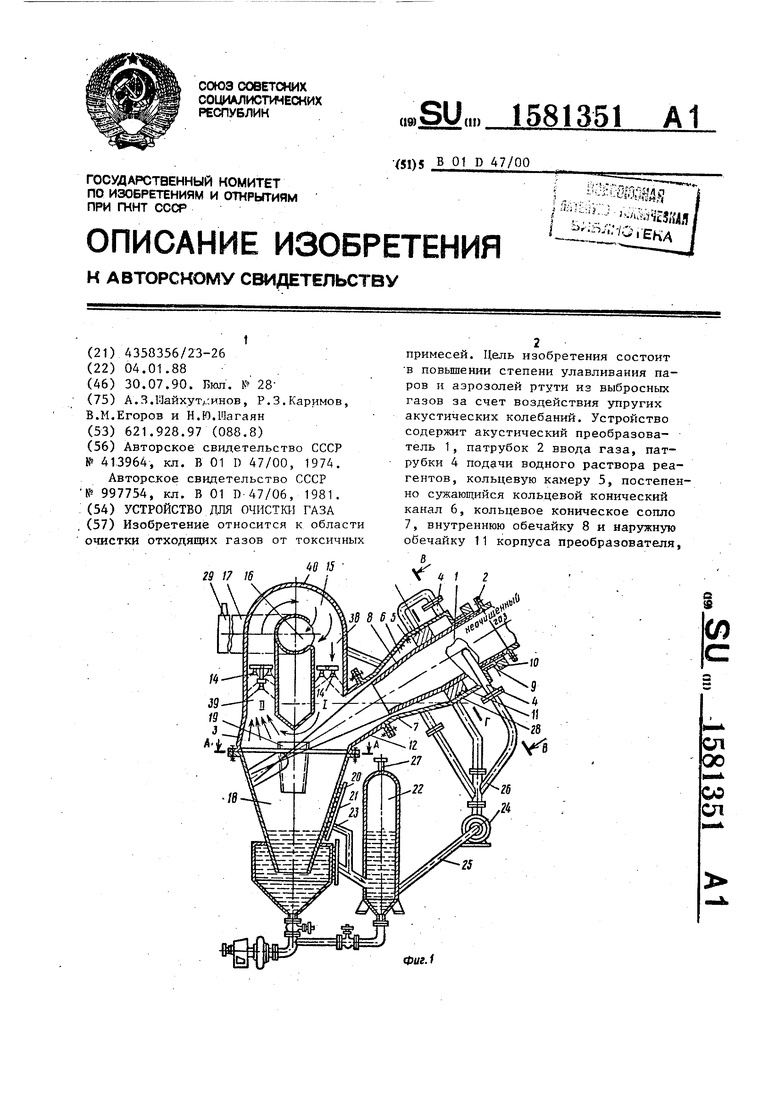

Изобретение относится к области очистки отходящих газов от токсичных примесей. Цель изобретения состоит в повышении степени улавливания паров и аэрозолей ртути из выбросных газов за счет воздействия упругих акустических колебаний. Устройство содержит акустический преобразователь 1, патрубок 2 ввода газа, патрубки 4 подачи водного раствора реагентов, кольцевую камеру 5, постепенно сужающийся кольцевой конический канал 6, кольцевое коническое сопло 7, внутреннюю обечайку 8 и наружную обечайку 11, корпуса преобразователя, центробежные гидродинамические акустические газопромыватели 14, кольцевую коагуляционную камеру 15, петлеобразующий канал 16, газоход, соединяющий устройство с туманоуловителем 17, емкость /отстойник/ 18, цилиндроконическую трубу 19 для отвода очищенного газа, металлотканевый фильтр 20 с обратной продувкой сжатым воздухом, трубопровод 21 для подвода сжатого воздуха, емкость 22 для чистого реагента, трубопровод 23 для стекания отфильтрованного реагента, насос 24, всасывающий 25 и нагнетающий 26 трубопроводы, перепускной клапан 27, полукольцевые каналы 28, туманоуловитель 29. 2 з.п.ф-лы, 7 ил., 1 табл.

Изобретение относится к области очистки газа в различных отраслях промышленности и может быть применено для высокой степени очистки отходящих газов от паров ртути и других токсичных примесей.

Цель изобретения - повышение степени улавливания паров и аэрозолей вредных примесей из выбросных газов за счет воздействия упругих акустических колебаний.

На фиг.1 представлено устройство, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - акустический газопромыватель, продольный разрез; на фиг.4 - разрез Б-Б на фиг.З; на на фиг.5 - разрез В-В на фиг.1 (узел ввода реагента в кольцевую камеру); на фиг.6 - разрез Г-Г на фиг.1; на фиг.7 - вставка с сужающимися каналами общий вид.

Гидродинамическое акустическое устройство включает акустический преобразователь 1, патрубок 2 ввода газа, корпус 3, тангенциально размещенные для поступления водного раст- вора реагентов патрубки 4, кольцевую камеру 5 закручивания реагентов, постепенно сужающийся кольцевой конический канал 6, кольцевое коническое сопло 7, внутреннюю обечайку 8 корпу- са преобразователя, резьбовое соединение 9, фиксирующую гайку 10, наружную обечайку 11 корпуса преобразования, патрубок 12 для соединения преобразователя с корпусом устройства, вставку 13 с полукольцевыми каналами, центробежные гидродинамические акустические газопромыватели 14 (фиг.З), кольцевую коагуляциоиную камеру 15, петлеобразующий канал 16, газоход 17, емкость-отстойник 18, цилиндрическую трубку отвода газа 19, металлотканевый фильтр 20 с обратной продувкой сжатым воздухом, трубопровод 21 для

подвода сжатого воздуха, емкость 22 для чистого реагента, трубопровод дл стекания отфильтрованного реагента 23, насос 24 многоступенчатый секционный кислотостойкий, всасывающий трубопровод 25, нагнетающий трубопровод 26, перепускной клапан 27, постепенно сужающиеся полукольцевые каналы 20, волокнистый туманоуловитель 29. При этом центробежные гидродинамические акустические газопромыватели 14 состоят из зажимной гайки 30, диафрагмы 31, имеющей коническое углубление, камеры 32 закручивания реагента, конического канала 33, переходящего в цилиндрический-34, перегородки, волновода 35, цилиндрического наконечника 36, отверстия 37 дл прохода реагента.

Коагуляционная камера 15 изготовлена ич труб и имеет две вертикальные колонки 38, 39, соединенные дугообразным переходом 40.

Устройство работает следующим образом.

Реагент поступает в кольцевую камеру 5 из двух тангенциально размещенных патрубков 4 под давлением 10- 12 атм. Далее поток поступает во вставку 13 с сужающимися по направлению потока жидкости полукольцевыми каналами 28, которые размещены под углом 25-30° к ее торцу. Полукольцевые каналы 28 имеют форму сопла, размещение же их на одной поверхности под одинаковым углом, а также с одинаковым интервалом придают им кассетную форму. При изготовлении преобразователя кассетная форма встаки позволяет ее плотно устанавливать в кольцевую камеру закручивания 5 реагента поглотителя. Каждый полукольцевой канал при работе является самостоятельным источником образования гидродинамических акус-

тических колебаний. Кроме того, тангенциальная подача водного раствора реагента поглотителя в камеру закручивания 5 обеспечивает в ней возникновение потоков движения жид- кости с различными скоростями. Жидкость, касающаяся стенки камеры, замедляет движение, а остальная часть продолжает двигаться на большой скорости, в результате этого в жидкости происходят различные разрывы, возникают вихревые турбулентные потоки, образуются упругие акустические колебания, частота которых достигает нескольких десятков Гц. На выходе из полукольцевых каналов 28 скорость потока еще больше возрастает. Кроме этого, струи выходящие из полукольцевых каналов 28, удряясь о стенки конического кольцевого канала 6, создают в жидкости достаточно мощьи й закручивающийся поток, в результате чего в жидкости возникают области повышенного и пониженного давления, что приводит к образованию упругих акустических колебаний в водном растворе поглотителя. Под действием упругих акустических колебаний возникают гидро- ксильные радикалы ОН и Н+, что увеличивает реакционную активность водных растворов реагентов, а также емкость реагента поглотителя. Интенсивность работы полукольцевых каналов 28 проверяли путем подачи в гидродинамический преобразователь бесцветного водного раствора йодистого калия. Под действием упругих акустических колебаний раствор темнеет. Это объясняется разрушением молекул йодистого калия с образованием несвязанного иода, который и окрашивает воду. Опыты показали, что при прохождении полукольцевых каналов 28 ускоряется разложение йодистого калия на 85-90%, чем и достигается поставленная цель.

Затем поток реагента поступает в цилиндрический кольцевой канал, который является продолжением каме- ры закручивания раствора реагента поглотителя и образуется в результате постепенного сужения наружного корпуса преобразователя в сторону сопла 7. Это обеспечивает повышение скорости во вращающемся потоке, котрая достигает на выходе из коническ кольцевого сопла 7 величины 190 - 200 м/с.

5

0

5

5 0 5

Поступающий со скоростью 10-12 м/с очищенный газ, проходя внутренний канал преобразователя, попадает в область мощной эжекции, ускоряется в 2-3 раза и приобретает вокруг оси симметрии канала преобразователя вращательное движение, при этом идет мгновенное насыщение газом раствора реагента и также частичное растворение газа в этом растворе. Максимальное эжектирование поступающего потока газа достигается правильным по, -ром угла сужения кольцевого конического сопла 7 преобразователя.

Опытным путем (см.таблицу) установлено, что оптимальный угол сужения примерно равен 16-24°. С уменьшением угла сужения кольцевого конического сопла скорость эжектируемого газового потока повышается, происходит удаление от преобразователя точки образования гидродинамической акустической пучности, растет объем смешивания и растворения газов во вращающемся коническом потоке водного раствора поглотителя.

Напротив, с увеличением угла сужения сопла происходит уменьшение расстояния между торцом сопла и гидродинамическим акустическим пучком. Здесь растут частоты упругих акустических колебаний и уменьшается эжек- ционная способность преобразователя.

На выходе из кольцевого конического сопла вращающийся поток жидкости в момент отрыва от кромки резко расширяется и образует пульсирующее движение, в момент пульсации возникают области пониженного и повышенного давления, в результате чего

образуются в жидкости упругие акустические колебания, частота этих колебаний достигает несколько десятков Кгц.

Кольцевое коническое сопло формирует кольцевой конический поток жидкости, его максимальное сужение образует гидродинамические акустические пучности. Здесь происходит беспрерывная бомбардировка частиц ДРУГ другом, ускоряется процесс образования нерастворимых солей ртути в воде. Идет непрерывное отделение очищенного газа от-жидкости, пол- ностью гидрофобизируются и коагулируются твердые частицы размером 0,01-0,005 мкм и идет их осаждение жидкостью. Ввиду того, -что процесс идет очень короткое время, пары рту- ти частично не успевают полностью связат-ься с поглотителем и проскакивают гидродинамическую акустическую пучность (таблица).

Изменение частоты упругих акусти- ческих колебаний в преобразователе достигается увеличением или уменьшением размеров кольцевого конического канала 6. Это производится при помощи резьбового соединения 9. Регули- рование частоты упругих акустических колебаний возможно и изменением давления подаваемого реагента в камеру закручивания 5, которое регулируется при помощи байпаса, размещенного на насосе.

Насыщение газом вращающегося конического потока раствора реагентов происходит за счет центробежных сил, возникающих в самом потоке. В соста- ве газа имеющиеся негидрофобные пары Металлической ртути, а также аэрозол сгущаются и под действием упругих акустических колебаний энергично коагулируют, одновременно происходит образование нерастворимых в воде солей ртути. При этом водные растворы реагентов активизируются в 3-4 раза за счет насыщения ионами воды и реагента, одновременно повышается величина удельной поверхности поглотител и гидрофобизированных частичек. В результате этого создается возможность сократить расход реагентов на 20-25%.

После гидродинамического акусти- ческого пучка струя, потеряв часть скорости, ударяется о поверхность емкости 18, образуя осевые и ради

0

альные течения. Вместе с реагентом осаждаются соли ртути, частицы пыли и образующиеся соли.

Осветленный реагент, проходя через металлотканевый фильтр 20 (С 120 12X1 ОТ), стекает в емкость для реагента 22. Фильтр очищается при помощи обратной продувки сжатым воздухом. Отделяющийся от реагента газ проходит по цилиндрической трубе 19, установленной в емкости со смещенным1 центром на 0,25 радиуса верхнего сечения емкости.

Корпус устройства соединяется с корпусом акустического преобразователя 1 патрубком 12, установленным в его нижней части корпуса устройства под углом 55-60° к вертикальной оси. Струя, выходящая из конического кольцевого сопла, проходя торцовую ч-асть первой коагуляционной колонки 38 под углом 55-60°, увлекает за собой все частицы за счет образующегося значительного разряжения. Угол 55-60° обеспечивает также скользящее касание струи раствора реагента к корпусу отстойника , что уменьшает до минимума дробление аэрозолей.

При работе гидродинамического акустического преобразователя во вращающемся потоке и акустическом пучке, в результате возникновения мощных разрывов водного раствора реагента, а также под действием центробежных сил, образуются взвешенные частицы в виде тумана, часть из них под воздействием внешних и внутренних сил укрепляются и оседают. Оставшийся туман (ионизированные частицы воды и реагента) совместно с очищенным газом направляются ко второй коагуляционной колонке 39.

Внутри колонок 38, 39 установлены центробежные гидродинамические газопромыватели 14 с полуразвернутым факелом.

Факелы развернуты в зависимости от нагрузки, приходящейся на промы- ватели. Во второй колонке 39 предусмотрена двухслойная промывка газа, при 3foM факелы раскрыты против движения потока газа. Это обеспечивает междуслойную обработку газа и позволяет максимально использовать акустическое воздействие на поступающий газ. Поскольку в нижней части первой колонки 38 возникает область пониженного давления, укрупненные частицы

за счет центробежных сил, возникающих при движении потока в кольцевой коа- гуляционной камере 15, не попадают в петлевой канал, а проходят вниз и соединяются с вращающимся потоком реагента в емкости 18.

При этом факелы газопромывателей 14, развернутые по ходу потока газа,

обеспечивают достаточно высокий акус- JQ конического сопла до гидродинамитический эффект и его направленное движение вниз.

Таким образом, осуществляется постоянная рециркуляция газа.

В газопромывателе 14 водные растворы реагента, проходя конический канал 33, переходящий в цилиндрический 34, приобретают скорость на выходе 160-170 м/с и поступают тангенциально в цилиндрическую камеру 32, закручиваясь, образуют круговое вращательное движение.Ввиду большой скорости вращения в потоке реагента в корпусе наконечника 36 образуются турбулентные и вихревые потоки, в результате чего возникают зоны сжатия и разряжения, за счет которых происходит образование упругих акустических колебаний.

Диафрагма 31, установленная в цилиндрическом канале и закрепленная зажимной гайкой 30, имеет коническое углубление и отверстие 37 для прохода реагента. При прохождении через диафрагму 31 мощного вращающегося потока реагента, сопровождающегося разрывами, усиливается интенсивность частот упругих акустических колебаний в факеле газопромывателя, что обеспечивает высокую эффективность его работы. Далее очищенный газ, проходя волокнистый туманоуловитель 29, выбрасывается в атмосферу.(

Изготовленное опытно-экспериментальное гидродинамическое акустическое устройство показало высокие результаты улавливания паров ртути. Вертикальная петлеобразующая кольцевая коагуляционная камера 15, до и после петли в которой размещены центробежные акустические мелкоструйные газопромыватели, позволяющие повышать улавливание паров и аэрозоли ртути, обеспечивает эффективную работу устройства. Гидравлическое сопротивление трех акустических промывателей, установленных во второй колонке 39, не превышает

20

30

ческой акустической пучности) путе изменения размеров патрубка. ционно-массообменный канал может б также конической формы.

15 Повышение эффективности работы реакционно-массообменнного канала может быть достигнуто путем размещ ния в канале лопастей небольшой вы соты, а также введением гидродинамического акустического газопромывателя с развернутым факелом вдоль потока.

Длина канала зависит от физико- химических свойств газа, а также

25 гидрофобности аэрозолей, находящих в составе газа. Чем быстрее происх дит насыщение раствора реагента по лотителя очищаемым газом и образов ние солей ртути, нерастворимых в воде, тем короче и проще конструкц реакционно-массообменного канала. Удлинение проводится самостоятельн изготовлением дополнительного патрубка с двумя фланцами, который кр пится на фланцах между гидродинами ческим акустическим преобразовател и корпусом акустического преобразо вателя 1.

После мощного непрерывного удар струи жидкости о стенки отстойника возникают отраженные волны. Они ра пространяются в газовой среде. Ци- линдроконическая труба для отвода газа 19, размещенная в емкости (от тойнике) 18 со смещенным центром н 0,25 радиуса верхнего сечения емко организует движение газов в направ нии ко второй коагуляционной колон ке. Труба 19 крепится при помощи р чалок к ближней стенке емкости 18. Предлагаемая новая конструкция гидродинамического акустического устройства исключает вредные выбро за счет мощной активизации и повыш ния поглотительной емкости раствор

55 реагентов и высокого массообмена. Возникающие упругие акустические ( колебания в результате вихревых т . булентных потоков и водных разрыво

35

40

45

50

2000 Па. Гидравлическое акустическое устройство для улавливания паров ртути имеет цилиндрический реак- ционно-массообменный канал, образованный патрубком 12. Длина этого канала может быть увеличена на величину активной зоны (активной зоной называется расстояние от кольцевого

Q конического сопла до гидродинами0

0

ческой акустической пучности) путем изменения размеров патрубка. ционно-массообменный канал может быть также конической формы.

5 Повышение эффективности работы реакционно-массообменнного канала может быть достигнуто путем размещения в канале лопастей небольшой высоты, а также введением гидродинамического акустического газопромывателя с развернутым факелом вдоль потока.

Длина канала зависит от физико- химических свойств газа, а также

5 гидрофобности аэрозолей, находящихся в составе газа. Чем быстрее происходит насыщение раствора реагента поглотителя очищаемым газом и образование солей ртути, нерастворимых в воде, тем короче и проще конструкция реакционно-массообменного канала. Удлинение проводится самостоятельным изготовлением дополнительного патрубка с двумя фланцами, который крепится на фланцах между гидродинамическим акустическим преобразователем и корпусом акустического преобразователя 1.

После мощного непрерывного удара струи жидкости о стенки отстойника возникают отраженные волны. Они распространяются в газовой среде. Ци- линдроконическая труба для отвода газа 19, размещенная в емкости (отстойнике) 18 со смещенным центром на 0,25 радиуса верхнего сечения емкости, организует движение газов в направлении ко второй коагуляционной колонке. Труба 19 крепится при помощи расчалок к ближней стенке емкости 18. Предлагаемая новая конструкция гидродинамического акустического устройства исключает вредные выбросы за счет мощной активизации и повышения поглотительной емкости раствора

5 реагентов и высокого массообмена. Возникающие упругие акустические ( колебания в результате вихревых тур- . булентных потоков и водных разрывов

5

0

5

0

интенсивно влияют на процесс коагуляции паров ртути, а также на скорость образования комплексных солей.

Гидродинамическое акустическое устройство успешно работает как при эжектировании технологических газов, так и при перекачке их вентилятором.

Гидравлическое сопротивление устройства -2000 Па. Степень очистки газов от паров ртути - 99,999%. Производительность устройства по газу - 600-900 тыс.мэ/ч.

Устройство изготавливается из нержавеющей стали химически-стойкого материала, ввиду агрессивности отходящих газов и образующихся реагентов (HF, H2S03, и т.д.).

Формула изобретения

Акустический пучок

5

0

5

ческий преобразователь выполнен из соосно размещенных с возможностью взаимного перемещения внешней и внутренней обечаек, соединенных между собой с образованием кольцевой камеры с соплом на выходе, при этом кольцевая камера снабжена вставкой с полу- копьцевыми каналами, размещенными под углом к ее образующей, а корпус устройства выполнен из двух вертикальных цилиндрических колонок,соединенных между собой дугообразным переходом и снабженных акустическими газопромывателями.

Фиг 2.

f

ь

Ch Cn

Ј

я

C-4

U Ui

k

//////////////////S/ZZ Zz

Реагент

. 6

3-8

//////////////////////

Фиг. 5

tЈl

N. I ч

13

2Ь

| 1972 |

|

SU413964A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой очистки газа | 1981 |

|

SU997754A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-30—Публикация

1988-01-04—Подача