Изобретение относится к управлению процессами алкилирования в присутствии- катализаторного комплекса, включающего хлористый алюминий, и может быть использовано в химической и нефтехимической отраслях промышленности.

Целью изобретения является увеличение выхода целевого продукта.

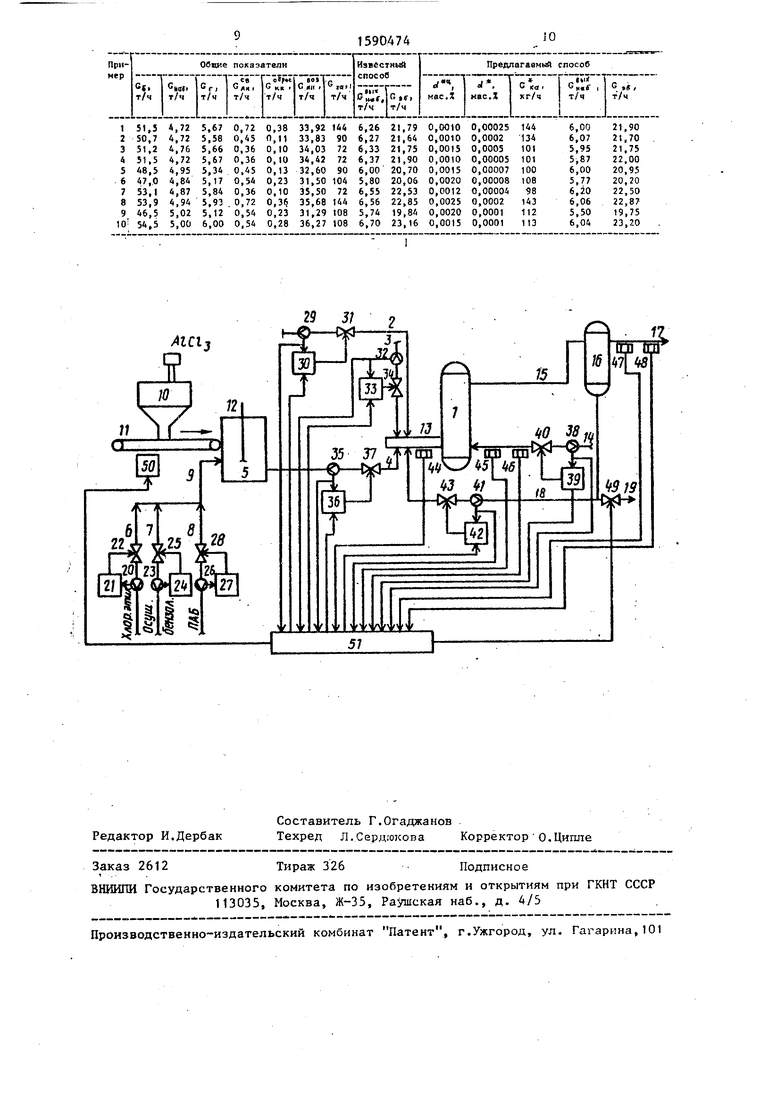

На чертеже приведена блок-схема системы управления, реализующая предлагаемый способ.

Система управления содержит алки- латор 1, трубопроводы 2-4 подачи бензола в алкилатор, полиалкилбензола и свежего катализаторного комплекса соответственно, реактор 5 для приготовления катализаторного комппекса, трубопроводы 6-9 подачи хлористого зтила в реактор приготовления катализаторного комплекса, осушенного бензола, полиалкилбензола смеси осушенного бензола, полиалкилбензола и хлористого этила соответственно, бункер 10 хлористого алюминия, транспортер 11 хлористого алюминия, мешалку 12 реактора, смеситель 13 алкилатора, трубопроводы 14-16 подачи этилена в алкилатор, реакционной массы и. отстойник соответственно.

сл

QD О 4 4

J5

3 .

трубопроводы 17-19 вывода этилбеизола и побочных продуктов, возвратного каталиэаторного комплекса и избыточного катализаторного комплекса на сбор соответственно, чувствительный элемент 20 расхода хлористого этила на узел приготовления катализаторного комплекса, регулятор 21 расхо да хло- ристого этила, регулирующий орган 22, установленный на линии подачи хлорис- того этила в узел приготовления катализаторного комплекса, чувствительный элемент 23 расхода осушенного бензола в узел приготовления катализаторного комплекса, регулятор 24 расхода, осушенного бензола, регулирующий орган 25, установленный на п.одачи осушенного бензола в узел приготовления катализаторного комплекса, чувствительный элемент 26 расхода полиалкклбензола на узел приготовления катализаторного комплекса, регулятор 27 расхода полиалкилбенз.о- ла, регулирующий орган 28,, установ- ленный на линии подачи полиалкилбен- зола в узел приготовления катализаторного комплекса, чувствительньш элемент 29 расхода бензола в смеситель апкилатора, регулятор 30 расхода бензола, регулирующий орган 31, установленный на линии подачи бензо20

25

35

40

ла, чувствительный, элемент 32 расхо - да полиалкилбензола в смеситель ал- килатора, регулятор 33 расхода полиалкилбензола, регулирующий орган 34, уста.новленный на линии подачи поли- алкилбензола, чувствительньш элемент 35 расхода свежего катализаторного комплекса, регулятор 36 расхода свежего катализаторного ко1.тлекса, регулирующий орган 37, установленный па линии свежего катализаторного комплекса, чувствительный элемент 38 расхода этилена в алкилатор, регулятор 39 расхода этилена, регулирующий орган .40, установленный на линии подачи этилена, чувствительный элемент 41 расхода возвратного катализаторного комплекса, регулятор 42 расхода возвратного катализаторного комплекса, регулирующий орган 43, установленный на линии подачи возвратного катализаторного комплекса, анализатор 44 концентрации влаги в жидкой фазе на входе алкилатора, ана- 55 лизатор 45 концентрации влаги в газовой фазе на входе алкилатора, анализатор 46 концентрации ацетиленистых

.в

30

50

4

соединений в этилене, анализатор А7 концентрации целевого продукта, анализатор 48 концентраций побочных продуктов, регулирующ11й орган 49, уста- новленньй на линии сброса избытка возвратного катализаторного комплекса, двигатель 50, вращающий транс5

0

25

35

40

55 портер подачи хлористого алюминия, и управляющую вычислительную машины (УВМ) 51.

Способ осуществляют следующлм образом.

В смеситель 13 алкилатора трубопроводами 2-4 и 12 соответственно поступают бензол, полиалкилбензол, свежий катализаторный комплекс и возвратный катализаторпмй комплекс. Свежий катализаторньш комплекс приготавливается по непрерывней схеме. В реактор 5 по трубопроводу 9 поступает смесь, состоящая иэ хлористого этила, осушенного бензола и полиалкилбензола, поступаюи1 1х в трубопро- .вод 9 соответств.енно трубопроводами 6-8. Заложенньш в бункер 10 хлорис- тьм алюминий транспортером 11 также поступает в реактор 5,

Катализаторньш компле;кс в реакторе перемешивается с помощью мешалки, 12. В алкилатор 1 по трубопроводу

14поступает этилен (газовая фаза). Реакционная масса по трубопроводу

15поступает в отстойник 16, где происходит отделение реакционной мас- сы от возвратного катализаторного комплекса. Смесь целевого и побочного продуктов по трубопроводу 1 7 отводится для дальнейшего разделения, а возвратный катализаторньм комплекс

по трубопроводу 18 поступает в смеситель 13 алкилатора. Избыток катапиза- торного комплекса сбрасывается из производства по трубопроводу 19.

Чувствительньш элемент 20, регуля- тор 21 и регулир тощий орган 22 образуют контур регулирования расхода хлористого этила в узел приготовления катализаторного комплекса. Чув30

50

ствительньй элемент 23, регулятор 24 и регулируюпщй орган 25 образуют контур регулирования расхода осушенного бензола в узел приготовления- катализаторного комплекса. Чувствительньш элемент 26, регулятор 27 и регулируювдй орган 28 образуют контур регулироваш1я расхода полиалкилбензола в узел приготовления катализаторного комплекса. Чувствительный

элемент 29, 1 егулятор 30 и oervnu- ругацнй орган 31 образуют контур регулирования расхода бензола в алки- латор. Чувствительный элемент 32, регулятор 33 и регулирующий орган 34 образуют контур регулирования расхода полиалкилбензола в алкилатор. Чувствительньй элемент 35, регулятор 36 и регулирующий орган 37 образуют контур регулирования расхода свежего катализаторного комплекса в алкилатор. Чувствительный элемент 38 регулятор 39 и регулирующий орган 40 образуют контур регулирования расхода этилена в алкикилатор. Чувствительный элемент 41, регулятор 42 и регулирующий орган 43 образуют контур регулирования расхода возвратного катализаторного комплекса.

Концентрация влаги жидкой фазы на входе в лкилатор измеряется анализатором 44, а газовой фазы - анализатором 45, концентрация ацетиле- нистых соединений в газовой фазе измеряется с помощью анализатора Ь. Концентрации целевого и побочного продуктов измеряется соответственно анализаторами 47 и 48. Расход-избыточного возвратного катализаторного комплекса на сброс регулируется с помощью регулирующего органа 49. Скорость транспортера хлористого алюминия регулируется двигателем 50. Система регулирования содержит УВМ, к входу которого подключены сигналы от датчиков 29, 32, 35, 38, 41 и 44-48, пропорциональные соответственно текущим значениям расходов бензола, полиалкилбензола, свежего катализаторного и избыточного катализаторного комплекса.

УВМ функционирует следующим образом.

Вначале УВМ стабилизирует соотношения расходов бензола, полиалкилбен .зола и.этилена с помощью регуляторов

30,33 и 39 и регулирующих органов

31,34 и 40. Далее УВМ определяет расходы свежего, возвратного и избытка катализаторного комплекса:

GK r G:t-0,0056(G. + GHC-ST G),

5

0

где G° - расход общего катали- i кк

заторного -Комплекса в

алкилатор ,

0,55 - коэффициент по технологическому регламенту;

Gg- - расход бензола в алкилатор

-расход полиалкилбензо- ла в алкилаторi

-расход этилена в алкилатор J

-расход свежего катализаторного комплекса в алкилаторi

К - настроечный коэффициент, равный 9,С и С . - соответственно концентрации целевого и побоч5

0

Ня5

г

.,св кк

603

кк

кк

ного продуктов в реакционной смеси, измеряемые анализаторами 47 и 48j

-заданное значение соотношения величин Сц и,

Ср на выходе алкилато- ра, равное 3, 4;

-расход возвратного катализаторного комплекса,

-расход избытка отработанного катализаторного комплекса на сброс; ,

0,0056 - норма по технологичес- гкому peглa teнтy,

а затем с помощью регуляторов 36 и 42 и регулирующих органов 37, 43 : и 49 УВМ стабилизирует на1 зденные расходы свежего, возвратного и из- 0 бытка катализаторного комплекса.

45

Далее УВМ последовательно вычисляет потери хлористого алюминия в процессе алкилирования и необходимое количество хлористого алюминия в узел приготовления катализаторного комплекса:

50

55

0,6.С,,45(сГк + + G5 .s-H-Gl )-. + + Gr.

Gj« G3(GjH-Gn,, + G,) -0,004 + G

Лот

ла

пот

де ,

потери хлористого алюми- ния и -в процессе алкили- рования бензола этиленом,

С .. - концентрация э тилбензола 5 (целевого продукта) в алкилате, измеряемая анализатором 47

0,004 - потеря хлористого алюминия на 1 т этиленбензола в () процессе про1 )ывки;

0,6 - весовая потеря хлористого алюминия на 1 кг аце- тиленистых соединенийJ

.сц концентрация ацетнленис- 15 тых соединений в этилене, измеряемая анализатором 46i

2,45 - весовая потеря хлористого

алюминия на 1 кг воды 20 0 - концентрация влаги в жидкой фазе на входе в ал- килатор, измеряемая анализатором 44;

концентрация влаги в этилене на входе алкилатора, измеряемаяанализатором

45;

с - необходимое количество хлористого алюминия в -. 30 узел приготовления ката- лизат6рно1-о комплекса с учетом его потери в процессе алкилирования и промьшки 35

0,2 - коэффициент по технологическому регламенту. УВМ вырабатывает сигнал, пропорциональный величине G;,«. Выходной сигнал УВМ с помощью двигателя 50 дО изменяет скорость транспортера 11 и. тем самым изменяет расход хлористого алюминия в реактор приготовления ка- тализаторного ко:-5плекса,

.45

Таким, образом, регулирующая система позволит оперативно учитывать из- менения концентрации ацетиленистых соединений в этилене на входе в ал- килатор и суммарное содержание влаги jp в продуктах на входе в алкилатор, по ним регулировать расход хлористого алюминия на входе в реактор приготовления катализаторного комплекса, что позволяет повысить оперативность . управления, уменьшить образование побочных продуктов в процессе алкилирования бензола этиленом и повысить выход целевого продукта.

л и

5

p

В таблице приведены данные технологических режимов предлагаемого и известного способов.

Из таблицы видно, что изменения концентрации влаги в жидкой и газовой фазах, а также ацетиленп стык соединений в газовой фазе являются основ- ной причиной дрейфа концентрации хлористого алюминия в алкилаторе. При этом в известном способе сохраняются неизменным расход хлористого алюминия ,в реактор приготовления катализаторного комплекса, следствием этого является увеличение концетггра- ции побочного и уменьшение концентрации целевого продукта.

В предлагаемом способе изменение концентращш влаги и в реагирующих веществах компенсируется регулированием расхода хлористого алюминия приготовления катализаторного комплекса, при этом, как видно из таблицы, выход побочного продукта уменьшается на 5-8%, а целевого продукта увеличивается на

0,5-1%о

Формула изобретения

Способ автоматического управления процессом алкилирования бензола, включающий регулирование соотношения расходов бензола, этилена и полиал- килбензола на входе алкилатора, регулирование соотношения расходов свежего и возвратного катализаторного комплекса в зависимости от отношения концентрации целевого и побочного продуктов на выходе отстойника и регулирование подачи хлористого алюминия в реактор, отличающийся тем, что, с целью увеличения вых.ода целевого продукта, дополнительно измеряют содержание влаги в смесителе алкилатора, концентрацию ацетиленистых соединений и содержание влаги в этилене на входе алкилатора, по измеренньм значени м расходов этилена, бензола, полиалкилбенз ла, свежего и возвратного катализаторного комплекса, концентрации ацетиленистых соединений и содержания влаги в этилене н содержания влаги в смесителе алкилатора вычис- ляют потери хлористого алюминия и регулируют подачу хлористого алюминия в реактор пропорционально концентрации целевого продукта на выходе отстойника и вычисленному зна- чению потерь хлористого алю -мния. ,

29 5/

4Шьfb. .t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом алкилирования бензола этиленом | 1989 |

|

SU1761739A1 |

| Способ автомаческого управления процессом алкилирования бензола этиленом | 1989 |

|

SU1638140A1 |

| Способ управления процессом алкилирования бензола этиленом | 1988 |

|

SU1579916A1 |

| Способ автоматического регулирования процесса алкилирования бензола этиленом | 1988 |

|

SU1620441A1 |

| Способ автоматического регулирования процесса алкилирования бензола этиленом | 1987 |

|

SU1477728A1 |

| Способ автоматического управления процессом алкилирования | 1989 |

|

SU1715797A1 |

| Способ контроля активности катализатора алкилирования бензола этиленом | 1987 |

|

SU1546458A1 |

| Способ управления процессом алкилирования ароматических углеводородов | 1987 |

|

SU1505574A1 |

| Способ автоматического управления процессом алкилирования бензола этиленом | 1988 |

|

SU1590473A1 |

| Способ управления процессом алкилирования бензола этиленом | 1989 |

|

SU1669910A1 |

Изобретение относится к управлению процессами алкилирования в присутствии катализаторного комплекса, включающего хлористый алюминий, может быть использовано в химической, нефтехимической отраслях промышленности и позволяет увеличить выход целевого продукта. Способ предусматривает регулирование соотношения расходов бензола (Б), этилена (Э) и полиалкилбензола (ПАБ) на входе алкилатора, регулирование соотношения расходов свежего и возвратного катализаторных комплексов (СКК и ВКК) в зависимости от отношения концентраций целевого и побочного продуктов на выходе отстойника, вычисление потерь хлористого алюминия (ХА) по измеренным значениям расходов Б, Э, ПАБ, СКК, ВКК, концентрации ацетиленистых соединений и содержания влаги в этилене и содержания влаги в смесителе алкилатора и регулирование подачи ХА в реактор в зависимости от концентрации целевого продукта на выходе отстойника и вычисленного значения потерь хлористого алюминия. 1 ил., 1 табл.

| Патент США,№ 3729629, кл | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| Способ автоматического управления процессом алкилирования | 1975 |

|

SU552326A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-09-07—Публикация

1988-08-09—Подача