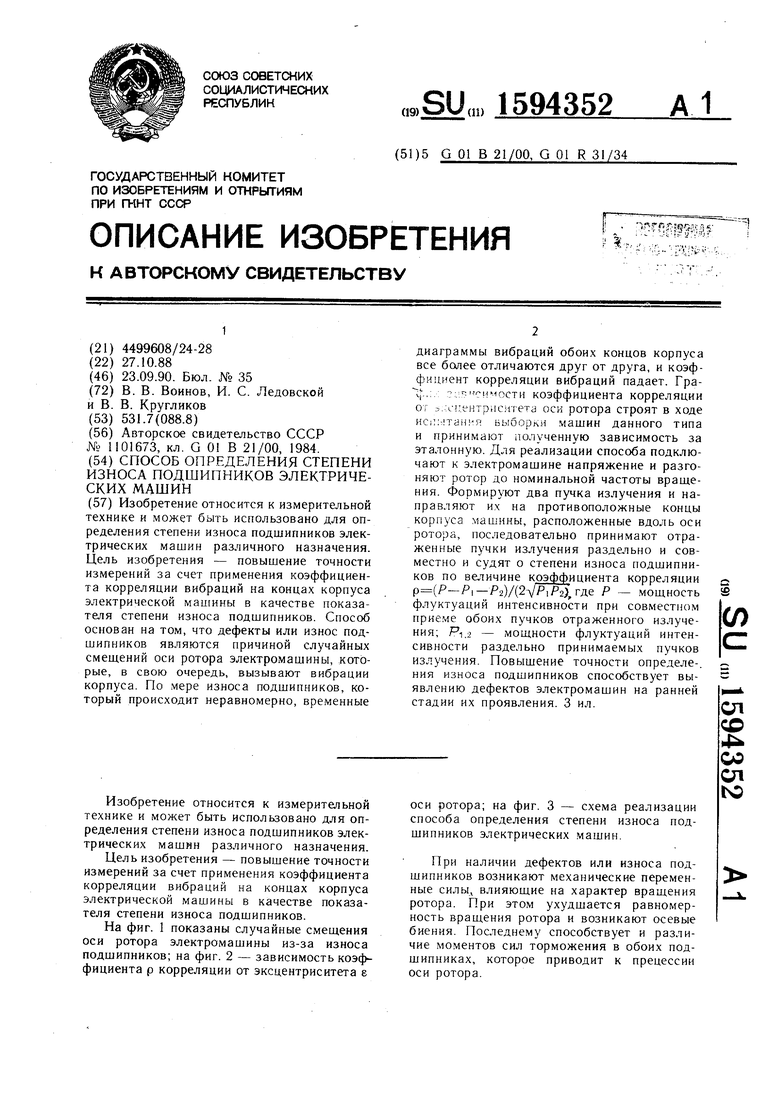

Таким образом, износ подшипников является причиной случайных смещений оси ротора.

Следствием слу.чайных угловых смещений оси ротора 1 являются вибрации корпуса (статора) 2. Мощность этих вибраций возрастает при увеличении смещений оси ротора. Тем не менее, возрастание мощности вибраций не служит показателем степени износа подщипников 3 и 4, поскольку оно может происходить, в частности, из-за кон- структивных недостатков, разбаланса ротора и т. д.

Вместе с тем, экспериментально установлено, что по мере износа подшипников 3 и 4, который в общем случае происходит очень неравномерно, временные диаграммы вибраций обоих концов корпуса 2 все более отличаются одна от другой. Поэтому в качестве показателя степени износа подшипников 3 и 4 выбран коэффициент р. корреляции вибраций на концах корпуса 2 электромашины.

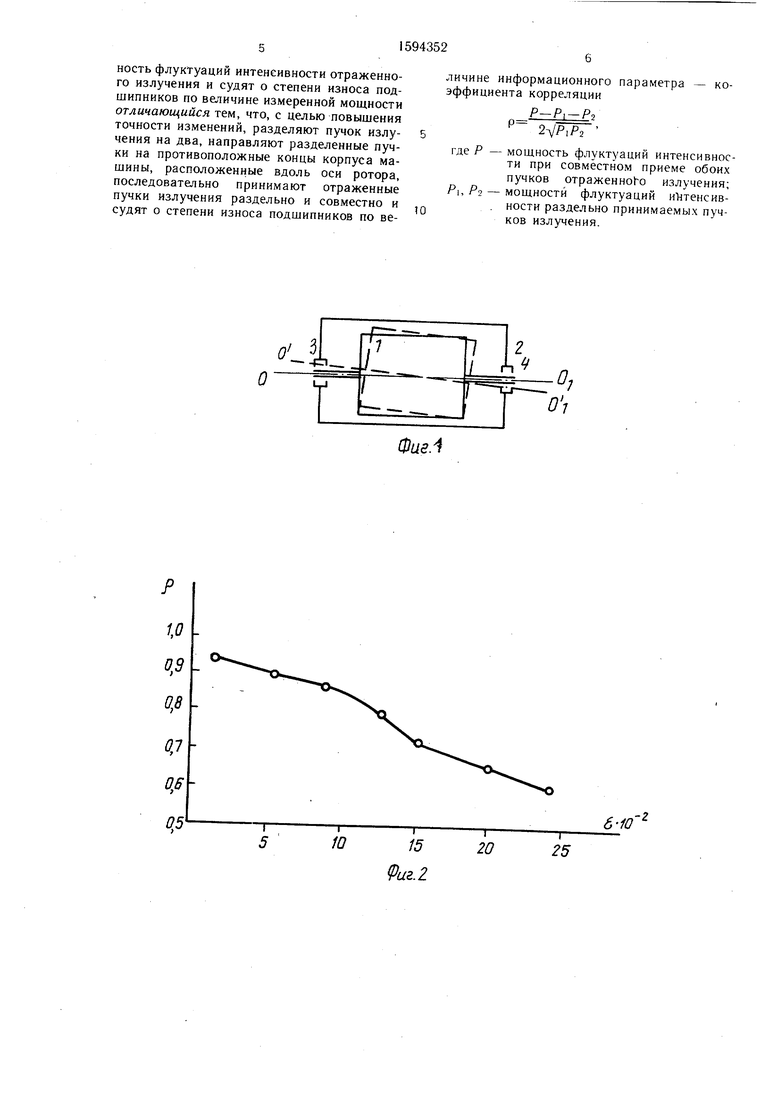

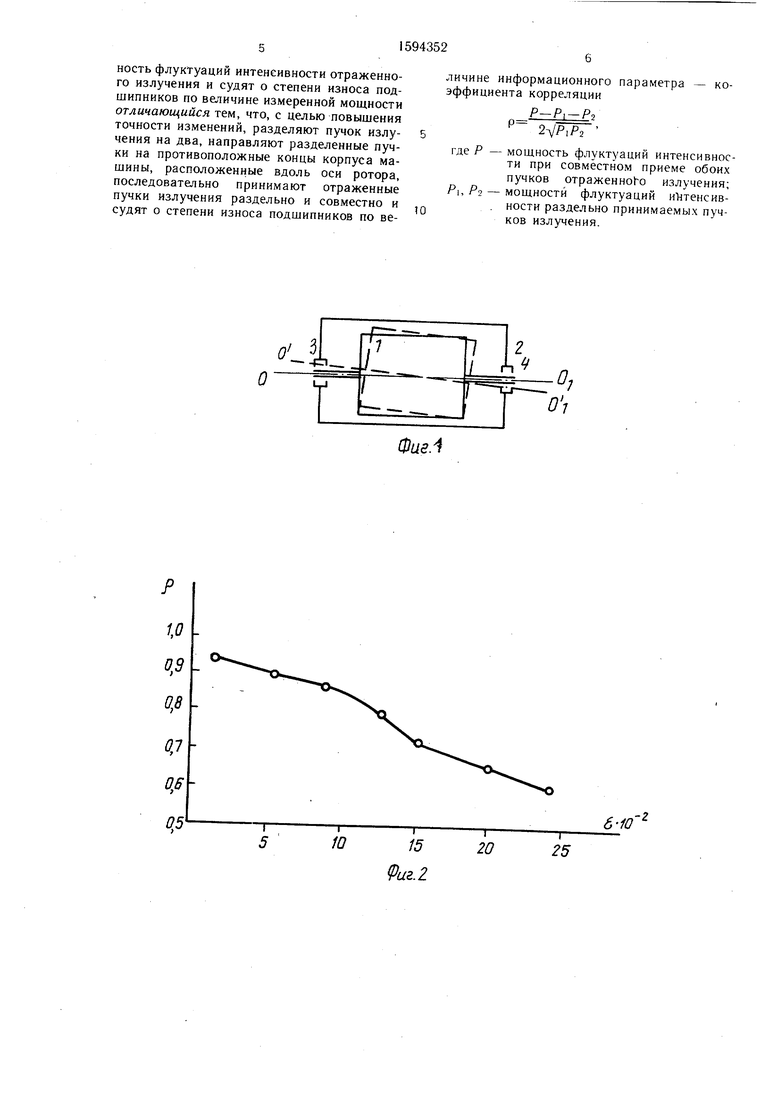

График зависимости коэффициента р корреляции от эксцентриситета е оси ротора 1 (фиг. 2).строят в ходе испытания вы- борки машин на надежность. Группу двигателей нагружают и в процессе их работы измеряют коэффициент корреляции для каждой машины. При достижении определенного значения коэффициента корреляции (например, 0,8) часть мащин с таким значением коэффициента корреляции останавливают и измеряют эксцентриситет. Берут его среднее для выборки значение. Продолжают испытания и при достижении коэффициентом корреляции нового значения (например, 0,7) часть машин останавливают и измеряют новое значение эксцентриситета. Построенная таким образом зависимость р() для данного типа машин является эталонной и может быть занесена в паспорт машины.

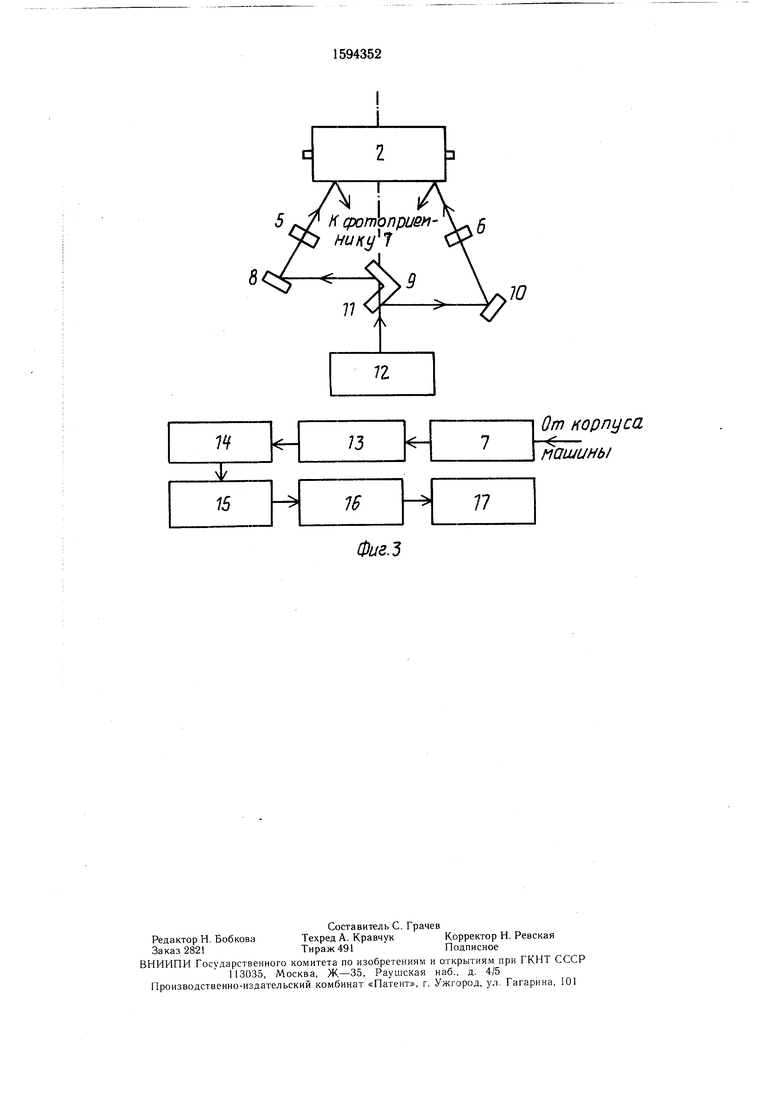

Кроме того, обозначены оптические кли- нья 5 и 6 с изменяющимся коэффициентом пропускания света, являющиеся затворами в крайнем положении, фотоприемник 7, зеркала 8-10; полупрозрачное зеркало 11, источник 12 излучения, например лазер, малошумящий предусилитель 13, регулируемый усилитель 14, квадратичный детектор 15, интегратор 16 и индикатор М (фиг. 3).

Способ осуществляют следующим образом.

Подключают к машине напряжение и разгоняют ротор 1 до номинальной частоты вращения. Излучение от источника 12, пройдя полупрозрачное зеркало 11 делится на два пучка. Первый пучок попадает на один из концов корпуса 2 машины, отразившись от зеркал 9 и 8. Второй пучок, отразивщись от зеркала, попадает на другой конец корпу- са 2.

Ei местах попадания лучей корпус 2 машины имеет незначительный коэффициент

отражения, то в эти места может быть наклеена отражающая пленка. Вибрации корпуса 2 вызывают флуктуации интенсивнос- тей обоих отраженных лучей. Отраженные лучи попадают на фотоприемник 7, где преобразуются в электрический ток. Флуктуации электрического тока усиливаются сначала предварительным малошумящим усилителем 13, а затем регулируемым усилителем 14. Регулировка усиления усилителя 14 обеспечивает нормальную работу квадратичного детектора 15. После квадратичного детектирования сигнал интегрируется интегратором 16 и индицируется индикатором 17. Полоса пропускания усилителя, обеспечивающая нормальную диагностику подщипников всех существующих двигателей, составляет 1 - 100 Гц. Соответственно время интегрирования интегратора 16 составляет 3-5 с.

После набора машиной оборотов выводят клин 5 в крайнее положение, перекрывая первый пучок. Изменяя положение клина 6 путем его перемещения поперек второго пучка, устанавливают необходимую величину яркости потока для нормальной работы усилительных устройств и индикатора 17, производят отсчет В&1ИЧИНЫ РЧ и отмечают положение клина 6.

Устанавливают клин 6 в крайнее положение, перекрывая второй луч, и перемещают клин 5, обеспечивая регистрируемое индикатором значение мощности флуктуации

Pl«/ 2.

Устанавливают клин 6 в отмеченное ранее положение, по показаниям индикатора 17 определяют величину мощности флуктуации суммы потоков Р.

Рассчитывают ве тичину коэффициента корреляции

,.р,

По графику зависимости коэффициента р корреляции от эксцентриситета g траектории оси ротора определяют степень износа подшипников.

Применение в качестве показателя степени износа подщипников коэффициента корреляции вибраций на концах корпуса электрической машины позволяет точнее измерять степень их износа, что способствует выявлению дефектов электромащин на ранней стадии их проявления.

Формула изобретения

Способ определения степени износа подшипников электрических мащин, заключающийся в том, что подключают к машине напряжение, разгоняют ротор до номинальной частоты вращения, направляют на корпус машины пучок излучения, измеряют мощность флуктуации интенсивности отраженного излучения и судят о степени износа подшипников по величине измеренной мощности отличающийся тем, что, с целью повышения точности изменений, разделяют пучок излучения на два, направляют разделенные пучки на противоположные концы корпуса машины, расположенные вдоль оси ротооа последовательно принимают отраженные пучки излучения раздельно и совместно и судят о степени износа подшипников по ве

личине информационного параметра коэффициента корреляции

Р-Р|-Рг 2УЛРГ

где Р - мощность флуктуации интенсивности при совместном приеме обоих пучков oтpaжeннo o излучения- , -мощности флуктуации иНтенсив- . кости раздельно принимаемых пучков излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКИЙ РЕЗОНАТОР ЛАЗЕРА | 2005 |

|

RU2297084C2 |

| Устройство для пожарной сигнализации | 1982 |

|

SU1117673A1 |

| Способ прогнозирования остаточного ресурса работы подшипников электродвигателя | 1988 |

|

SU1582047A1 |

| Устройство слежения за информационной дорожкой | 1983 |

|

SU1117693A1 |

| СПОСОБ ДИСТАНЦИОННОГО ЗОНДИРОВАНИЯ ЗЕМЛИ | 2015 |

|

RU2597144C1 |

| Перестраиваемый диодный лазер с внешним резонатором | 2018 |

|

RU2725639C2 |

| Способ и устройство для измерения поперечной составляющей скорости ветра и турбулентности атмосферы на основе датчика Шэка-Гартмана | 2024 |

|

RU2835780C1 |

| Устройство для измерения скорости | 1978 |

|

SU849006A1 |

| Способ измерения статистических характеристик поля флуктуации плотности и устройство для его реализации | 1990 |

|

SU1831710A3 |

| ЛАЗЕРНЫЙ КОНФОКАЛЬНЫЙ ДВУХВОЛНОВЫЙ РЕТИНОТОМОГРАФ С ДЕВИАЦИЕЙ ЧАСТОТЫ | 2007 |

|

RU2328208C1 |

Изобретение относится к измерительной технике и может быть использовано для определения степени износа подшипников электрических машин различного назначения. Цель изобретения - повышение точности измерений за счет применения коэффициента корреляции вибраций на концах корпуса электрической машины в качестве показателя степени износа подшипников. Способ основан на том, что дефекты или износ подшипников являются причиной случайных смещений оси ротора электромашины, которые, в свою очередь, вызывают вибрации корпуса. По мере износа подшипников, который происходит неравномерно, временные диаграммы вибраций обоих концов корпуса все более отличается друг от друга, и коэффициент корреляции вибраций падает. График зависимости коэффициента корреляции от эксцентриситета оси ротора строят в ходе испытания выборки машин данного типа и принимают полученную зависимость на эталонную. Для реализации способа подключают к электромашине напряжение и разгоняют ротор до номинальной частоты вращения. Формируют два пучка излучения и направляют их на противоположные концы корпуса машины, расположенные вдоль оси ротора, последовательно принимают отраженные пучки излучения раздельно и совместно и судят о степени износа подшипников по величине коэффициента корреляции ρ=(P-P 1-P 2)/(2√P 1P 2), где P - мощность флуктуаций интенсивности при совместном приеме обоих пучков отраженного излучения: P 1,2 - мощности флуктуаций интенсивности раздельно принимаемых пучков излучения. Повышение точности определения износа подшипников способствует выявлению дефектов электромашин на ранней стадии их проявления. 3 ил.

-о,

O l

Фиг.

25

/ CpOrnonpU9M

SO HUKtj f 8 9

Фиг.Ъ

| Способ измерения перемещений | 1982 |

|

SU1101673A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-23—Публикация

1988-10-27—Подача