Изобретение относится к области автоматического регулирования давления воздуха в системах обеспечения заданных параметров на летательном аппарате, в частности к антиобледенительной системе, и может использоваться для регулирования давления воздуха в других пневматических системах.

Целью изобретения является повышение экономичности за счет сокращения расхода горячего тела путем повышения точности регулирования перепада давлений на теплообменнике.

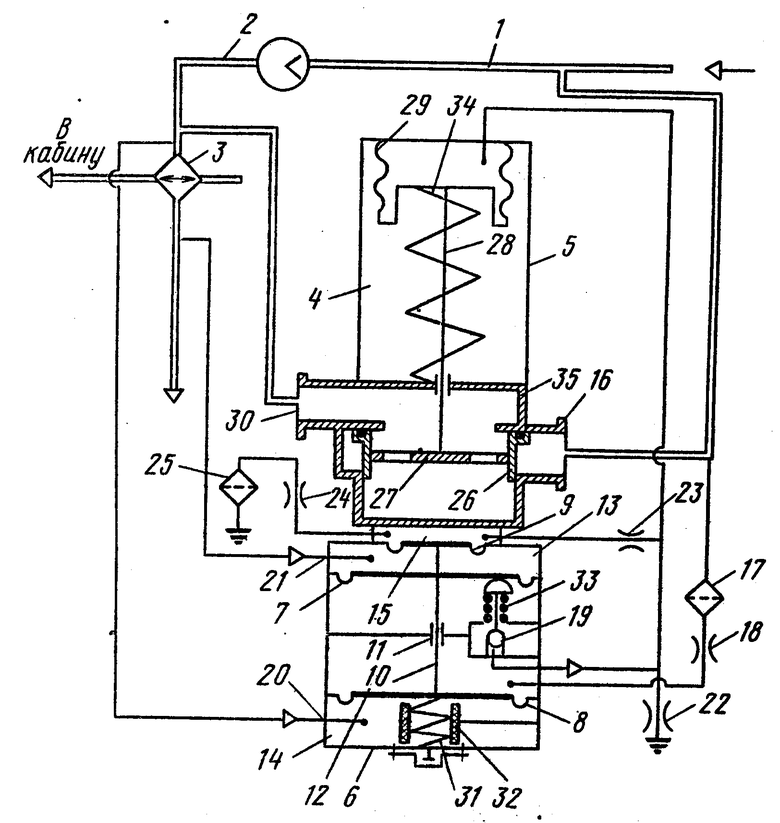

На чертеже представлена принципиальная схема описываемой системы.

Система подогрева рабочего тела включает трубопроводы подачи горячего 1 и охлажденного 2 рабочего тела, например воздуха, теплообменник 3 и перепускное устройство 4, содержащее исполнительный механизм 5 и устройство 6 управления.

Устройство 6 управления выполнено в виде блока, содержащего мембраны 7-9 с двумя одинаковыми и одной меньшей эффективными площадями. Жесткие центры мембран 7-9 скреплены штоком 10, перемещающимся в направляющих 11. При этом образованы четыре камеры: центральная 12, ограниченная мембранами 7 и 8 с одинаковыми эффективными площадями, смежная 13, ограниченная мембраной 9 с меньшей эффективной площадью, и две крайние 14 и 15 камеры.

Центральная камера 12 сообщена с трубопроводом 1 подачи горячего тела на входе 16 перепускного устройства 4 через фильтр 17 и дроссель 18, а также через нормально закрытый клапан 19, расположенный в центральной камере 12, с атмосферой, с исполнительным механизмом 5 и с крайней камерой 15, соседней со смежной камерой 13. Камеры 13 и 14 сообщены входами 20 и 21 с входом и выходом теплообменника 3. На линиях, соединяющих центральную камеру 12 с атмосферой и с крайней камерой 15, установлены дроссели 22 и 23. Крайняя камера 15 через дроссель 24 и фильтр 25 сообщена с атмосферой.

Запорный орган 26 исполнительного механизма 5 выполнен в виде ступенчатого тонкостенного полого цилиндра, в котором установлена перфорированная перегородка 27 перпендикулярно его оси, которая связана с помощью дополнительного штока 28 с чувствительным элементом сильфоном 29, в рабочую полость которого с выхода устройства 6 управления поступает пневмосигнал.

Тонкостенное выполнение конструкции запорного органа 26 обусловлено его гидравлическим уравновешиванием воздухом на входе 16 и выходе 30 перепускного устройства 4: чем меньше толщина стенки запорного органа, тем меньшая его площадь находится под перепадом давлений на входе 16 и выходе 30, что способствует беспрепятственному перемещению его. Однако для герметизации места соприкосновения запорный орган выполнен еще и ступенчатым. Такое конструктивное исполнение запорного органа позволяет устранить перерегулирование, так как он буртом ограничивает свое перемещение.

Процесс регулирования давления осуществляется следующим образом. В нормальном состоянии перепускное устройство 4 не работает (запорный орган 26 закрыт). Охлажденный воздух поступает в теплообменник 3. Гидравлическое сопротивление на теплообменнике 3 небольшое, его недостаточно, чтобы перепад давлений, поступающий на входы 20 и 21, заставил сработать устройство 6 управления.

Когда магистраль "В кабину" охлаждает теплообменник 3 настолько, что теплотворной способности проходящего через него охлажденного воздуха не хватает, он начинает обмерзать. При этом гидравлическое сопротивление проходу охлажденного воздуха увеличивается и перепад давлений на теплообменнике 3 также увеличивается. С теплообменника 3 дифференцированный по давлению пневмосигнал (перепад давлений) подается на входы 20 и 21 устройства 6 управления. От достаточного перепада давлений срабатывает устройство 6 управления шток 10 перемещается вверх, преодолевая усилие пружины 31 растяжения, соприкасающейся с резиновым стаканом 32, установленным с целью предотвращения автоколебаний всей подвижной системы. При этом нормально закрытый клапан 19 открывается под действием пружины 33 и пневмосигнал из центральной камеры 12 поступает на выход устройства 6 управления и далее на исполнительный механизм 5 в сильфон 29. Последний будет перемещаться под действием перепада давлений и через дополнительный шток 28 и перфорированную перегородку 27 перемещать запорный орган 26, преодолевая усилие пружины 34. Горячий воздух с входа 16 перепускного устройства 4 через его корпус 35 поступает на его выход 30 и далее в теплообменник 3.

С выхода устройства 6 управления воздух поступает также и в крайнюю камеру 15, но с заданной задержкой (через дроссель 23), и сбрасывается в атмосферу через дроссель 24 и фильтр 25. По существу, задержка нужна на время отработки исполнительным механизмом 5 пневмосигнала от устройства 6 управления. Жесткий центр мембраны 9, ограничивающей крайнюю камеру 15, меньше жестких центров мембран 7 и 8, ограничивающих центральную камеру 12, поэтому при срабатывании устройства 6 управления пневмосигнал в крайней камере 15 будет воздействовать на перемещение подвижной системы вниз, в сторону закрытия клапана 19, т.е. будет тормозить резкое перемещение подвижной системы вверх, в сторону открытия клапана 19.

Таким образом, отрицательная обратная связь, которой охвачено устройство 6 управления, повышает качество регулирования, воздействуя непосредственно на входной сигнал устройства 6.

Во всех случаях, когда воздух поступает в теплообменник 3 и через перепускное устройство 4, на теплообменнике формируется перепад давлений, который поступает на входы 20 и 21 устройства 6 управления, фактически это обратная связь, которой охвачен теплообменник 3 и которая повышает качество регулирования давления в магистрали охлажденного воздуха в теплообменнике, воздействуя непосредственно на входной сигнал устройства 6 управления, т.е. устройство 6 отрабатывает две обратные связи: внутреннюю, реагируя только на выходной пневмосигнал, и внешнюю, реагируя уже на состояние коммуникации охлажденного воздуха в теплообменнике 3.

Горячий воздух, поступая через перепускное устройство 4 в теплообменник 3, расплавляет образовавшийся там лед, тем самым уменьшая гидравлическое сопротивление проходу охлажденного воздуха. От изменения гидравлического сопротивления изменяется и перепад давлений, поступающий на входы 20 и 21 устройства 6 управления.

Если замерзание происходит в большей степени, то гидравлическое сопротивление увеличивается и перепад давлений увеличивается. Значит больший сигнал проходит на входы 20 и 21, устройство 6 управления в большей степени реагирует происходит большее перемещение подвижной системы (жестких центров мембран 7 и 8) и в большей степени открывается нормально закрытый клапан 19. Больший сигнал поступает на исполнительный механизм 5, который пропускает горячий воздух в теплообменник 3. Одновременно больший тормоз будет оказывать отрицательную обратную связь на перемещение подвижной системы устройства 6 управления. Горячий воздух, пришедший в теплообменник 3, расплавляет образовавшийся там лед, уменьшается гидравлическое сопротивление и значит дифференцированный по давлению сигнал на входы 20 и 21 уменьшается. Под действием пружины 31 растяжения подвижная система устройства 6 управления перемещается вниз, в сторону закрытия клапана 19. Прикрывается жестким центром мембраны 7 нормально закрытый клапан 19, уменьшается пневмосигнал на исполнительный механизм 5 (в сильфон 29) и в крайнюю камеру 15. С помощью пружины 34 перемещается дополнительный шток 28 на закрытие запорного органа 26, уменьшается или прекращается подача горячего воздуха через перепускное устройство 4 в теплообменник 3. Воздух из сильфона 29 через дроссель 22, а из крайней камеры 15 через дроссель 24 и фильтр 25 сбрасывается в атмосферу. Цикл работы системы заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозной регулятор для транспортных средств | 1978 |

|

SU744164A1 |

| Генератор импульсов давления | 1981 |

|

SU1029920A1 |

| ВЕТРОАГРЕГАТ | 1993 |

|

RU2065993C1 |

| Устройство для регулирования расхода газа | 1982 |

|

SU1118968A1 |

| Пневматическая система дистанционного управления дизелем | 1989 |

|

SU1721279A1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ ПУШНЫХ ЗВЕРЕЙ | 1994 |

|

RU2056743C1 |

| ИСПОЛНИТЕЛЬНЫЙ КЛАПАН ДЛЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ВОЗДУХА В ГЕРМОКАБИНЕ ЛЕТАТЕЛЬНОГО АППАРАТА | 1970 |

|

SU288471A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2007 |

|

RU2355014C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ УПРАВЛЕНИЯ СКВАЖИНОЙ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2365737C1 |

| Регулятор давления газа | 1975 |

|

SU750444A1 |

Изобретение относится к области автоматического регулирования давления воздуха в системах обеспечения заданных параметров на летательном аппарате, в частности к антиобледенительной системе, и может использоваться для регулирования давления воздуха в других пневматических системах. Цель изобретения - повышение экономичности за счет сокращения расхода горячего тела путем повышения точности регулирования перепада давлений на теплообменнике. Система включает трубопроводы подачи горячего 1 и охлажденного 2 рабочего тела, например воздуха, теплообменник 3 и перепускное устройство 4, содержащее исполнительный механизм 5 и устройство 6 управления. Устройство 6 управления выполнено в виде блока, внутри которого установлены три подпружиненные мембраны с двумя одинаковыми и одной меньшей эффективными площадями с образованием камер: центральной 12, смежной с ней 13 и двух крайних 14 и 15. Центральная камера 12 образована двумя мембранами с одинаковой эффективной площадью, смежная камера 13 ограничена мембраной с меньшей эффективной площадью. Смежная камера 13 и крайняя камера 14 сообщены с входом и выходом теплообменника 3. Запорный орган 26 исполнительного механизма 5 выполнен в виде ступенчатого тонкостенного полого цилиндра. 1 ил.

Система подогрева рабочего тела, содержащая трубопроводы подачи охлажденного и горячего рабочего тела с теплообменником и перепускным устройством, содержащим исполнительный механизм с управляющим и запорным органами и устройство управления, сообщенное с атмосферой и соединенное через дроссель с трубопроводом подачи горячего тела на входе перепускного устройства, входы устройства управления соединены с трубопроводом подачи охлажденного тела, отличающаяся тем, что, с целью повышения экономичности за счет сокращения расхода горячего тела путем повышения точности регулирования перепада давлений на теплообменнике, устройство управления выполнено в виде блока, внутри которого установлены три подпружиненные мембраны с двумя одинаковыми и одной меньшей эффективными площадями, жесткие центры которых жестко связаны штоком, и образуют четыре камеры: центральную, ограниченную мембранами с одинаковыми площадями, смежную с ней камеру, ограниченную мембраной с меньшей эффективной площадью, и две крайние камеры, а запорный орган исполнительного механизма выполнен в виде ступенчатого тонкостенного полого цилиндра, в котором перпендикулярно его оси установлена перфорированная перегородка, центральная часть которой жестко связана штоком с управляющим органом исполнительного механизма, при этом центральная камера устройства управления сообщена с трубопроводом подачи горячего тела и через нормально закрытый клапан, размещенный в камере с атмосферой, с управляющим органом исполнительного механизма и с крайней камерой, соседней со смежной, смежная и крайняя, соседняя с центральной, камеры сообщены с входом и выходом теплообменника, крайняя камера, соседняя со смежной, сообщена через дроссель с атмосферой, а на линиях, соединяющих центральную камеру с крайней, соседней со смежной, камерой и с атмосферой, установлены дроссели.

| Система подогрева топлива летательного аппарата | 1977 |

|

SU668224A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1996-09-10—Публикация

1988-12-27—Подача