ратуры синтез-газа снижаются. Хладагент, который отводит вьщеляюпщюся в слое катализатора из твердого вещества теплоту, испаряется в области вывода и в Hot-spot-области, а образовавшийся пар перегревается в Hot-Spot-области. Таким образом, выделякидаяся в Hot-Spot-области теплота служит не только для проиэводства перегретого пара, но часть теплоты отдается также для испарения хладагента, что облегчает регулируемость желательного течения процесса.

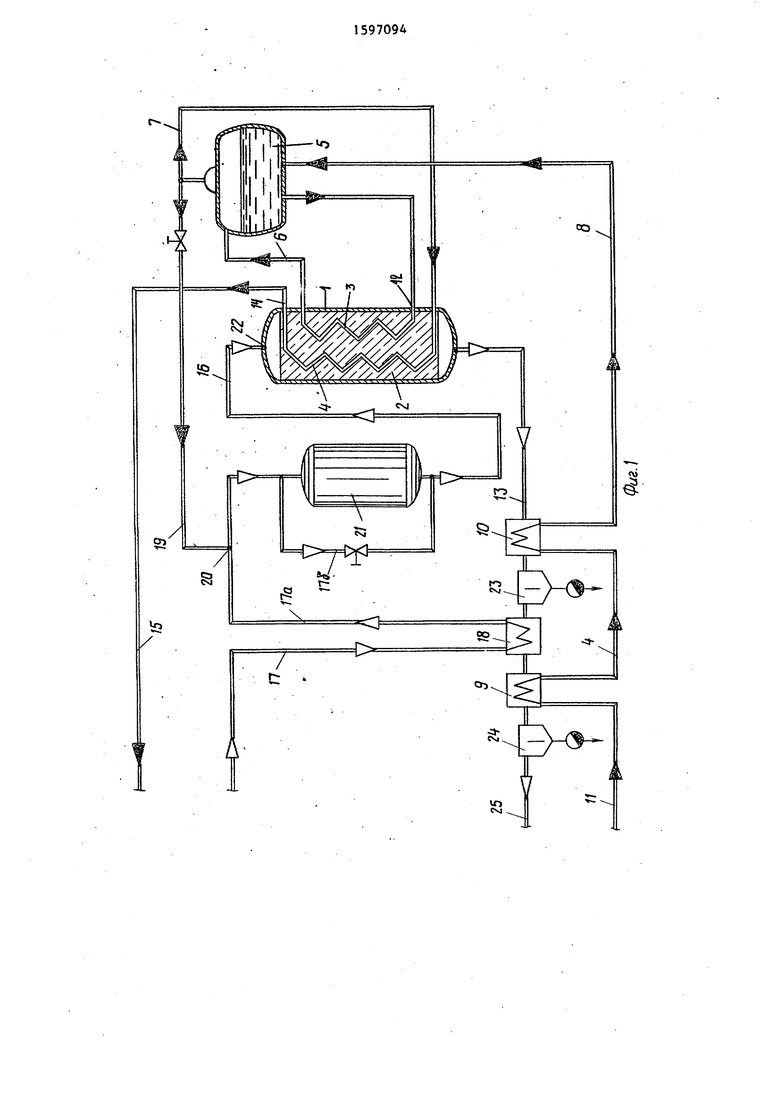

На фиг. I изображены схемы установки для осуществления предлагаемого способа (Sb- синтез-газ, W - вода, SW- - Кипящаявода, Ш перегретый пар, PG - продукт-газ).

Реактор 1 метанизации содержит слой катализатора 2, пронизанный системой охлаждения, состоящей из испарителя 3 и перегревателя 4. Между испарителем 3 и перегревателем 4включена паровая камера 5, в которой собирается выходящий из испарителя 3 через соединительный трубопровод 6 --пар и отделяется увлеченная с ним еще неиспаренная жидкость. К верху паровой камеры 5 присоединен трубопровод 7, который ведет накопивщийся здесь высушенный пар к перегревателю 4. В качестве хладагента используют воду, которую перед вводом в реактор метанизации по трубопроводу 8 пропускают через подогреватели 9 и 10, в которых вода, поступающая через ввод 11 с комнатной температурой, подогревается до необходимой входной температуры на входе хладагента 12 при теплообмене с продукт-газом, выходящим из реактора 1 метанизации по трубопроводу 13 для продукт-газа Пар, - перегретый в перегревателе 4, идет от вьшода хладагента из реактора 14 метанизации в паропровод 15 и оттуда может поступать в качестве рабочего тела, например, в паровую

турбину.. 1 .

Реактор 1 метанизации по ходу ..движения синтез-газа 16 имеет три 8ОНЫ с характернь М ходом в слое катализатора. Соответственно эТому темп ратурному профилю в слое катализатора реактор метанизации при стабильном режиме работы разделяется на област

ввода А с круто повышающейся температурой, на Hot-Spot-область В с температурлым максимумом в слое катализатора и область вывода С с постоянно падающей температурой.

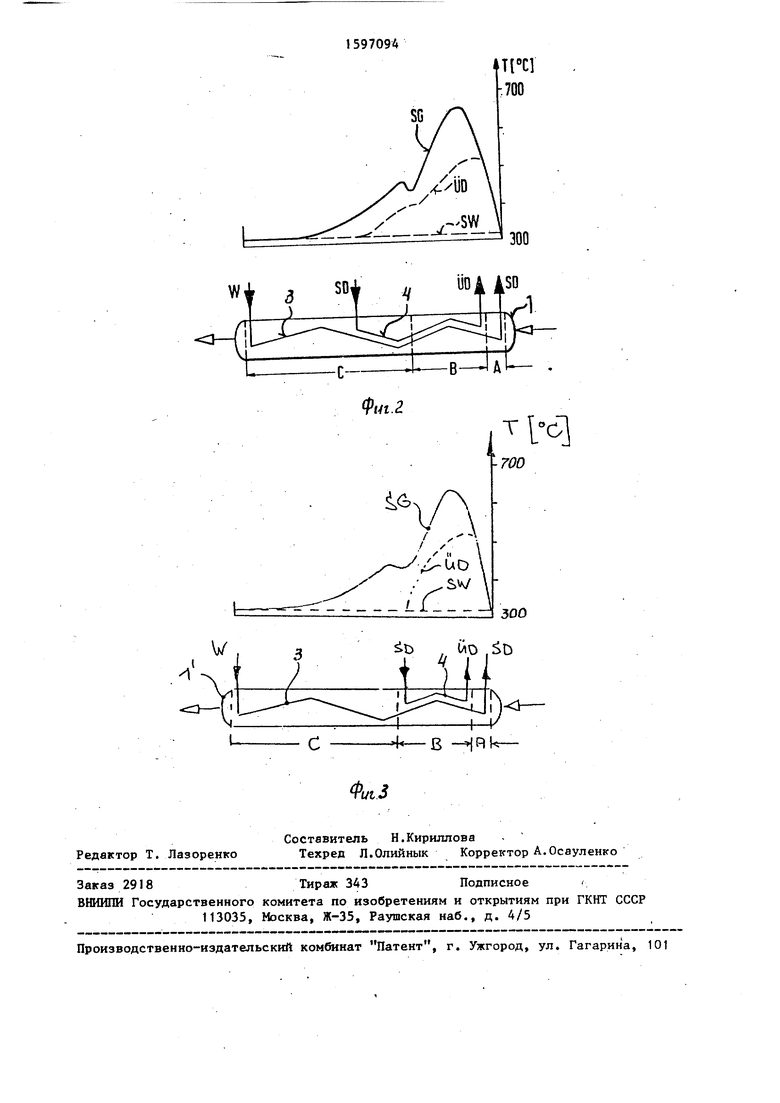

На Фиг. 2 показана схема ,реактора метанизации и системы охлаждения. Испаритель 3 системы бхлаждения проходит через всю длину слоя катализатор от области выхода С через Hot-Spotобласть В вплоть до области ввода А реактора 1. Перегреватель 4 расположен в Hot-Spot-области, он также входит в область вывода С, так что перегреватель и испаритель налагаются друг на друга. Необходимая в этом случае передача теплоты одновременно на перегреватель 4 и испаритель 3 может достигаться благодаря тому, что трубопроводы перегрева пара идут внутри содержащей частицы катализатора трубы для катализатора, так что реакционное тепло поглощается как испаряющимся хладагентом, который окружает трубку с катализатором, так и перегреваемым.паром.

Пример 1. В установку для метанизации по трубопроводу 17 вводят 1,27 кг/с синтез-газа, который содержит следуюпше газовые доли, об.%: 1, СИ 13,51, СО 8,93, СО 10,07, H,j67,48. Синтез-газ в подогревателе 18 нагревается примерно до 180°С ив части 17 трубопровода 17 для синтез-газа смешивается с насыщенным паром 19, поступающим в точку смещения через тройник 20, с температурой под давлением 50 бар при закрытом байпасе 17 S весь синтез-газ проходит через реактор 21 конвертирования, в котором он нагревается за счет протекания реакции частичного превращения моноокиси углерода в двуокись углерода. Далее он вводится с температурой 280°С через патрубок 22 для синтез-газа в реактор 1 метанизации.

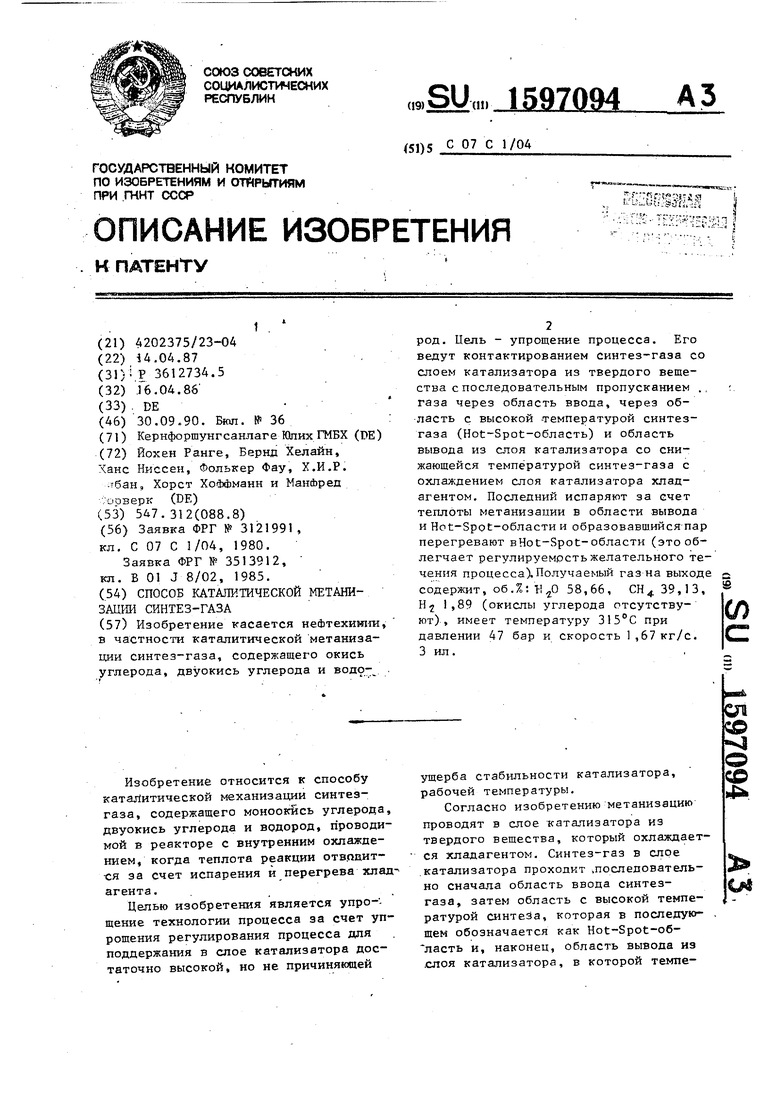

После превращения синтез-газа в реакторе метанизации получают на выходе для продукт-газа продукт-газ, содержащий, об.%: 58,66, СН 4. 39,13, СО О, СО 0,35, и Н 1,89. Продукт-газ выходит из реактора метанизации под давлением 47 бар с температурой . Массовый поток продукт-газа в трубопроводе для продукт-газа составляет 1,67 кг/с. После прохождения подогревателей 9,10 и 18 и после отделения от воды в отделителях 23 и 24 жидкости на выходе 25 газа получают продукт-газ с долей 94,6 об.% метана. Для отвода вьщеляющегося в установке для метаниэации тепла по трубопроводу для хладагента на вводе 11 подается 1,89 кг/с охлаждающей воды с температурой примерно 20°С. Охлаждаюшая вода нагревается в подогревателях 9 и 10 вплоть до 260°С, с которой она вводится в паровую камеру .5. В паровой камере охлаждающая вода доводится до при давлении 100 бар и вводится в испаритель 3,в котором она испаряется при температуре испарения 311°С. Образовавшийся пар возврашается в паровую камеру 5 и проходит через соединительный трубопровод 6 в перегреватель 4, где пар перегревается до под давлением 100 бар. Из установки для метанизации выводится 1,49 кг/с перегретого пара Остаточный пар в количестве 0,4 кг/с из паровой камеры 5 через трубопровод 19 отбора и тройник 20 поступает в синтез-газ. Максимальная температура синтез-газа в слое катализатора составляет величину 650-655 С. Пример 2. Способ осуществляют аналогично примеру 1, но в реакторе метанизации, отличающемся, расположением систеьты охлаяспения, в слое катализатора. Схема реактора метанизации и системы охлаждения а также ход температуры синтез-газа в слое катализатора показаны на . На Фиг. 3 и 2 представлены, зависимости изменения температуры хладагента по длине слоя катализатора (SD - пар при температуре испарения). В этом случае перегреватель 4 расположен исключительно в Hot-Spotобласти - области В. При реализации способа количество, состав и параметры материальных потоков такие же, как и для примера 1. Максимальная температура синтез-газа в слое катализатора 640-645 С. Формула изобретения Способ каталитической метанизации синтез-газа, содержащего окись углерода, двуокись углерода и водород, путем контактирования его со слоем катализатора из твердого вещества при пропускании синтез-газа в слое катализатора последовательно через область ввода синтез-газа, область с высокой температурой синтез-газа (Hot-spot-область) и область вывода из слоя катализатора со снижающейся температурой синтез-газа с охлаждением слоя катализатора хладагентом, который испаряют за счет теплоты метанизации, и образовавщийся пар перегревают в Hot-Spot-области, отличающийся тем, что, с целью упрощения технологии процесса, хладагент испаряют в области вывода и Hot-Spot-области.

W

SO

JAU ,

fptn.2

f700

500

biio D

В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСЕЙ О-КСИЛОЛА С ВОЗДУХОМ ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 2002 |

|

RU2299204C2 |

| СПОСОБ ДВУХСТАДИЙНОГО БЫСТРОГО ОХЛАЖДЕНИЯ ДЛЯ РЕГЕНЕРАЦИИ ТЕПЛА И ИЗВЛЕЧЕНИЯ ПРИМЕСЕЙ В ПРОЦЕССЕ КОНВЕРСИИ ОКСИГЕНАТОВ | 2002 |

|

RU2270826C2 |

| Способ получения перегретого пара и устройство для его осуществления | 1982 |

|

SU1212331A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО БИОТОПЛИВА ИЗ ТВЕРДОЙ БИОМАССЫ | 2009 |

|

RU2495908C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И ВЫРАБОТКИ ЭНЕРГИИ | 2013 |

|

RU2603961C2 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| ГАЗО- И ПАРОТУРБИННАЯ УСТАНОВКА, А ТАКЖЕ СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1997 |

|

RU2153081C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗО- И ПАРОТУРБИННОЙ УСТАНОВКИ, А ТАКЖЕ УСТАНОВКА, РАБОТАЮЩАЯ ПО ЭТОМУ СПОСОБУ | 1996 |

|

RU2153080C2 |

| Способ повышения мощности двухконтурной АЭС за счет комбинирования с водородным циклом | 2019 |

|

RU2707182C1 |

Изобретение касается нефтехимии, в частности каталитической метанизации синтез-газа, содержащего окись углерода, двуокись углерода и водород. Цель - упрощение процесса. Его ведут контактированием синтез-газа со слоем катализатора из твердого вещества с последовательным пропусканием газа через область ввода, через область с высокой температурой синтез-газа (HOT-SPOT-область) и область вывода из слоя катализатора со снижающейся температурой синтез-газа с охлаждением слоя катализатора хладагентом. Последний испаряют за счет теплоты метанизации в области вывода и HOT-SPOT-области и образовавшийся пар перегревают в HOT-SPOT-области (это облегчает регулируемость желательного течения процесса). Получаемый газ на выходе содержит, об.%: 58,66 H 2O

39,13 CH 4

1,89 H 2 (окислы углерода отсутствуют), имеет температуру 315°С при давлении 47 бар и скорость 1,67 кг/с. 3 ил.

| Заявка ФРГ № 3121991, кл, С 07 С 1/04, 1980.Заявка ФРГ № 3513912, ' кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-09-30—Публикация

1987-04-14—Подача