Изобретение относится к области нефтехимии, в частности к процессам получения олефиновых углеводородов, используемых в производствах синтетических каучуков, пластмасс, высокооктановых компонентов бензина и других важных органических продуктов.

Известен способ дегидрирования н-бутана в бутилены в системе реактор-регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора (И.И. Юкельсон, «Технология основного органического синтеза», М, Издательство «Химия», 1968, стр. 180). По этому способу сырье - бутановая фракция - поступает в жидком виде в межтрубное пространство кожухотрубного теплообменника-испарителя на испарение за счет теплоты контактного газа дегидрирования. Далее пары сырья подают в трубное пространство кожухотрубного теплообменника-подогревателя, где подогревают также теплом контактного газа до температуры 275°С и затем направляют в трубчатую печь, в которой перегревают до температуры 530-550°С. Из печи перегретые пары н-бутана при давлении 0,15 мПа подают в реактор с кипящим слоем катализатора. Дегидрирование проводят при температуре 580°С. Контактный газ дегидрирования, выходящий из реактора, используют в качестве теплоносителя для испарения жидкого сырья и подогрева паров сырья. При этом контактный газ проходит противоточно парам сырья сначала в межтрубном пространстве теплообменника-подогревателя паров, а затем в трубном пространстве теплообменника-испарителя. Далее охлажденный контактный газ поступает в скруббер водной отмывки и охлаждения контактного газа и направляется на выделение бутиленов.

Недостатком известного способа является использование в теплообменнике-испарителе в качестве теплоносителя контактного газа, загрязненного катализаторной пылью, унесенной из кипящего слоя, а также склонными к конденсации в условиях работы испарителя высококипящими углеводородами, образующимися в процессе дегидрирования. Быстрое загрязнение теплопередающей поверхности теплообменника-испарителя отложениями катализатора и смол определяет ненадежность и неэффективность узла испарения сырья и, как следствие, нестабильность работы установки в известном способе. Требуется дублирующая система испарения сырья для возможности частой чистки теплообменников без останова производства. Подача загрязненного контактного газа в межтрубное пространство теплообменника-подогревателя приводит к ухудшению теплопередачи также и в теплообменнике-подогревателе при практической невозможности очистки от отложений межтрубного пространства теплообменника-подогревателя.

Наиболее близкими по технической сущности и достигаемому результату является способ получения бутиленов дегидрированием н-бутана, а также получения изоамиленов дегидрированием изопентана в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий приготовление исходного сырья смешением свежего и рециклового потоков соответствующих парафиновых углеводородов в жидком виде, испарение исходного сырья в испарителе, обогреваемом горячей технологической водой, нагрев полученных паров сырья в закалочных змеевиках, располагаемых в сепарационной зоне реактора, за счет теплоты контактного газа до температуры 150°С и их перегрев в змеевиках печи до температуры 500-550°С за счет теплоты сгорания подаваемого в печь газообразного топлива с последующим направлением перегретых паров сырья в реактор на дегидрирование, осуществляемое при температуре 530-590°С, давлении в реакторе 0,125 мПа и объемной скорости подачи сырья 120-180 час-1, заключающийся также в выводе в регенератор охлажденного в результате эндотермической реакции дегидрирования, закоксованного и восстановленного катализатора для его нагревания путем сжигания топливного (природного) газа, восстановления активности путем выжига кокса, окисления при температуре 640-650°С и давлении 0,117 мПа в присутствии подаваемого воздуха и последующего восстановления катализатора подаваемым природным газом перед возвращением катализатора в реактор, включающий охлаждение контактного газа в котле-утилизаторе за счет испарения водного конденсата с получением вторичного водяного пара, а также в скруббере, орошаемом водой, компримирование охлажденного контактного газа, конденсацию парафин-олефиновой фракции и выделение полученных олефиновых углеводородов, а также непрореагировавших парафиновых углеводородов с направлением последних в рецикл на дегидрирование (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов «Альбом технологических схем основных производств промышленности синтетического каучука», «Химия», Ленинград, 1986, стр. 8-14, 57-74).

К основным недостаткам известного способа относятся:

- низкая температура паров сырья на входе в печь (150°С) и, соответственно, большая мощность печи, форсированный режим работы печи, высокий расход топливного газа в форсунки печи и экологические проблемы, связанные с большим количеством дымовых газов, сбрасываемых в атмосферу;

- низкая температура перегрева паров сырья в печи (500-550°С), ограниченная необходимостью предотвращения термического крекинга сырья в змеевиках печи в условиях ее работы в форсированном режиме и, как следствие, недогрев нижней части кипящего слоя реактора и возникающая необходимость восполнения дефицита тепла в реакторе для осуществления эндотермической реакции дегидрирования за счет форсирования работы регенератора и циркуляции катализатора в системе реактор-регенератор, что приводит к снижению показателей дегидрирования;

- низкий коэффициент полезного действия печи, связанный со сбросом дымовых газов, содержащих значительное количество низкотемпературного тепла;

- ненадежность и неэффективность узла испарения сырья в известном способе, связанная с быстрым загрязнением теплопередающей поверхности теплообменника-испарителя при использовании в качестве теплоносителя горячей технологической воды, загрязненной катализаторной пылью и смолами, отбираемой из циркуляционного контура скруббера водной отмывки и охлаждения контактного газа;

- высокая температура циркуляционной воды в скруббере водной отмывки контактного газа (82-98°С), которая сопровождается большим уносом паров воды с контактным газом, что требует больших затрат на последующую конденсацию этой воды перед подачей контактного газа на компрессор;

- высокая температура контактного газа перед скруббером (температура на выходе из котла-утилизатора), которая достигает 300-400°С, что требует больших расходов на охлаждение воды, циркулирующей в контуре охлаждения скруббера. При этом относительно высокая температура контактного газа после скруббера (перед компрессором) не позволяет осуществить работу установок дегидрирования на высоких нагрузках по сырью, способствуют повышению давления в реакторе, снижают выход олефинов на разложенные парафины. Здесь необходимо отметить, что предложение снижения температуры контактного газа на входе в скруббер установки дегидрирования до 125°С (Патент RU 2247702, МПК С07С 5/32, опубл. 10.03.2005) путем охлаждения контактного газа в котле-утилизаторе и установленным за ним теплообменнике с подачей в него водного конденсата приводит к конденсации высококипящих компонентов контактного газа в теплообменнике и трубопроводе контактного газа при указанной низкой температуре на входе в скруббер. Последующая забивка указанного оборудования отложениями катализаторной пыли и смол приводит к значительному увеличению гидравлического сопротивления тракта контактного газа и, как следствие, к увеличению давления в реакторе и, соответственно, к снижению выходов олефиновых углеводородов.

- ограниченное количество получаемого в котлах-утилизаторах установки дегидрирования водяного пара не обеспечивает в полной мере установку водяным паром необходимых параметров и требует дополнительного привлечения со стороны значительных количеств этого теплоносителя. Например, для типовой установки дегидрирования по прототипу мощностью 25-30 тонн сырья в час цеховая потребность в паре составляет 22-24 т/час с давлением 1300 кПа и 600 кПа, при этом в котлах-утилизаторах, установленных на линиях контактного газа и газа регенерации, вырабатывается около 16 т/час пара с давлением 1300 кПа. В тоже время, ситуация на многих установках такова, что имеется дефицит топливного газа для использования на установке дегидрирования (печь, регенератор и др.). В качестве топливного газа используется природный газ, легкие газы сдувок с колонн переработки контактного газа дегидрирования или их смеси. В связи со сказанным, представляется целесообразным пересмотреть подходы к рекуперации тепла на установках дегидрирования - например, рассмотреть возможности экономии дефицитного топливного газа при некотором снижении выработки водяного пара с соответствующим увеличением потребления более дешевого пара с ТЭЦ.

Целью настоящего изобретения является улучшение энергетического баланса процессов дегидрирования парафиновых углеводородов, более рациональное использование теплоты контактного газа в соответствии с условиями энергообеспечения установки на конкретном производстве, а также повышение выходов олефиновых углеводородов.

Указанная цель достигается тем, что в известном способе получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое пылевидного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающем испарение парафинсодержащего сырья, состоящего из смеси свежего и рециклового потоков парафиновых углеводородов, нагрев полученных паров за счет теплоты контактного газа в закалочном змеевике реактора и их дальнейший перегрев в печи с последующим направлением на дегидрирование, включающий также охлаждение контактного газа дегидрирования в котле-утилизаторе с получением вторичного водяного пара за счет испарения водного конденсата, а также в скруббере, орошаемом водой, компримирование охлажденного контактного газа, конденсацию и выделение полученных олефиновых углеводородов и непрореагировавших парафиновых углеводородов. Пары сырья нагревают в теплообменном аппарате 4, установленном на линии контактного газа после котла-утилизатора 23 до температуры 150-170°С, а затем в закалочном змеевике 26 реактора 9 до температуры 195-215°С и далее перегревают в печи 21 до температуры 500-570°С, при этом температуру контактного газа на входе в скруббер 17 снижают до 155-185°С. Дегидрирование проводят при объемной скорости подачи сырья 120-200 час-1 и температуре 530-600°С.

Исходное сырье перед подачей в теплообменный аппарат (4) испаряют и подогревают до температуры 70-100°С.

Получаемый в котле-утилизаторе 23 насыщенный водяной пар с давлением 1300 или 600 кПа могут перегревать соответственно до температуры 210 или 170°С за счет теплоты дымового газа в змеевиках 13, расположенных на выходе дымовых газов из печи 21 и далее направлять на испарение парафинсодержащего сырья и/или в кипятильники колонн выделения олефиновых и непрореагировавших парафиновых углеводородов.

В качестве теплообменного аппарата 4 могут использовать кожухотрубный теплообменник вертикального типа с подачей контактного газа в трубное пространство теплообменника.

Основными отличиями предлагаемого способа от известного являются: - двухступенчатый нагрев паров сырья: сначала в дополнительном теплообменнике за счет низкотемпературного тепла контактного газа после котла-утилизатора до температуры 150-170°С и далее - в закалочных змеевиках реактора с увеличением температуры паров сырья после змеевиков до 195-215°С;

- снижение мощности печи для перегрева паров сырья на входе в реактор за счет более высокой по сравнению с прототипом температуры паров сырья на входе в печь;

- увеличение предельной температуры перегрева паров сырья в печи (до 570°С);

- перегрев полученного в котле-утилизаторе водяного пара с давлением 1300 или 600 кПа до температуры соответственно 210 или 170°С за счет теплоты дымового газа;

- использование получаемого в котле-утилизаторе водяного пара для испарения парафинсодержащего сырья с исключением использования горячей воды из скруббера;

Организация с помощью дополнительного теплообменника «мягкого» нагрева паров сырья низкотемпературным теплом контактного газа после котла-утилизатора с сокращением доли перегрева паров сырья в печи при «жестком» режиме подвода тепла открывает возможность или снизить температуру стенки змеевиков печи, или уменьшить поверхность змеевиков и, соответственно, время пребывания паров сырья в змеевиках печи при их огневом обогреве. Это позволяет повысить верхний предел температуры перегрева паров сырья перед их подачей в реактор при недопущении термического крекинга парафинсодержащего сырья в предлагаемой системе нагрева и последующего перегрева сырья и, соответственно, улучшить условия подвода тепла в реактор и тем самым повысить показатели дегидрирования (выходы олефинов на пропущенные и разложенные парафины).

Перегрев получаемого в котле-утилизаторе насыщенного водяного пара с давлением 1300 или 600 кПа соответственно до температуры 210 или 170°С с использованием низкотемпературного тепла дымовых газов после печи обеспечивает дополнительный тепловой потенциал водяного пара, создает условия недопущения конденсации водяного пара за счет теплопотерь при его транспортировании к потребителям (испаритель сырья, кипятильники колонн выделения получаемых олефиновых и непрореагровавших парафиновых углеводородов и др.).

Диапазон увеличения температуры паров сырья после закалочного змеевика и, соответственно, на входе в печь (195-215°С) ограничивается условиями экономической целесообразности в условиях конкретного производства: с одной стороны - выработки в котле-утилизаторе необходимого количества водяного пара, а с другой стороны - приемлемый уровень энергетических затрат при перегреве паров сырья в печи.

При перегреве паров сырья в печи ниже 500°С снижаются выходы олефиновых углеводородов в связи с возникающим дефицитом тепла в нижней части кипящего слоя реактора дегидрирования, а при перегреве паров сырья выше 570°С начинается ощутимое разложение парафиновых углеводородов в змеевиках печи.

Замена теплоносителя в испарителе сырья (горячей воды из скруббера на получаемый в котле-утилизаторе водяной пар), увеличивает стабильность работы установки дегидрирования и открывает возможности для увеличения мощности установок.

Кожухотрубный теплообменник-подогреватель вертикального типа при подаче контактного газа в трубное пространство обеспечивает высокую эффективность теплопередачи, обладает компактностью при монтаже оборудования установки дегидрирования и удобством при чистке труб от загрязнений.

Предлагаемое техническое решение обладает преимуществами перед прототипом в указанном диапазоне изменения основных параметров осуществления процессов дегидрирования парафиновых углеводородов (объемной скорости подачи сырья в реактор, температуры дегидрирования).

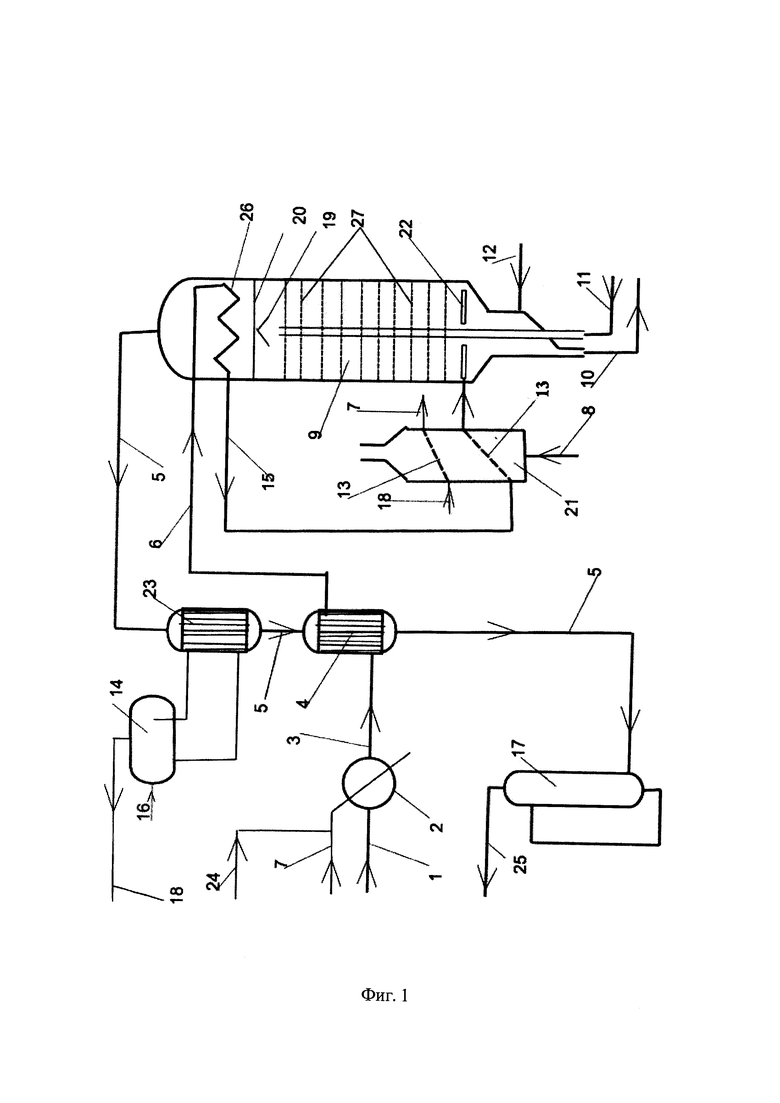

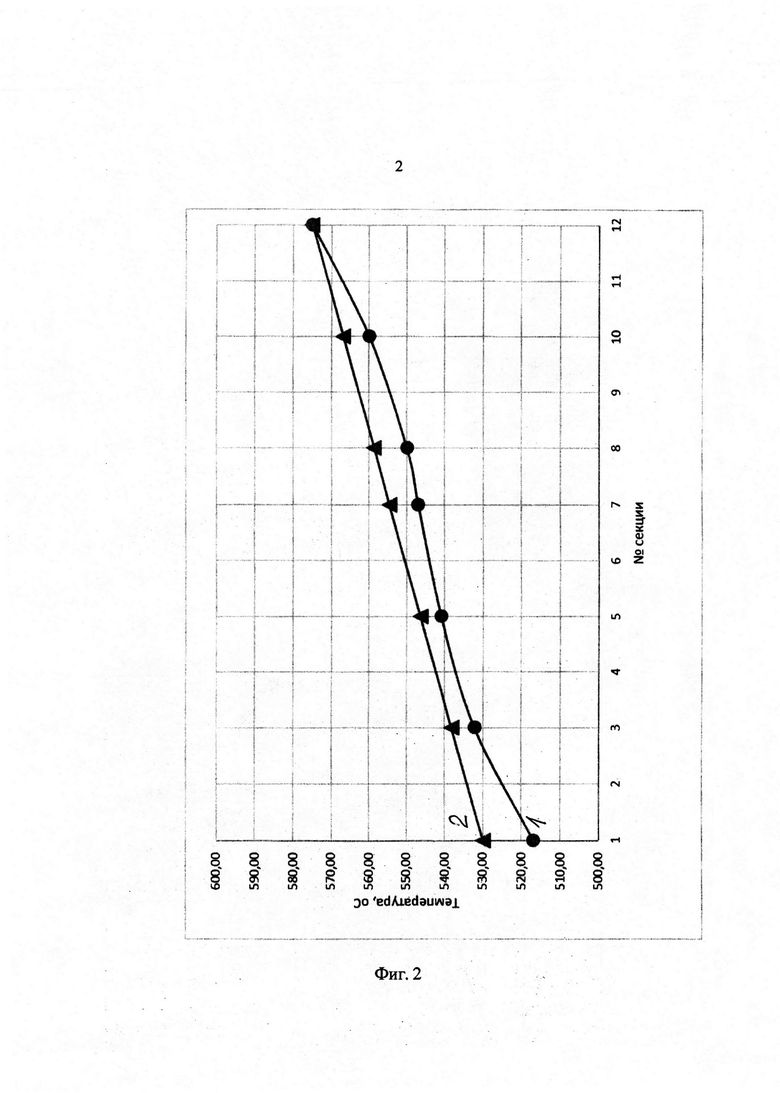

На фиг. 1 изображена схема установки для дегидрирования парафиновых углеводородов С3-С5, иллюстрирующая предлагаемое изобретение.

Исходное сырье, представляющее собой смесь свежих парафиновых углеводородов и парафиновых углеводородов-рецикла, направляют в жидком виде по трубопроводу 1 под давлением 500-900 кПа в испаритель 2, где испаряют и подогревают до температуры 70-100°С (во избежание конденсации в тракте испаритель - теплообменник-подогреватель (на фиг. 1 не показан)) подаваемым водяным паром с давлением 1300 или 600 кПа. Далее пары сырья направляют по трубопроводу 3 на нагрев в межтрубное пространство кожухотрубного теплообменника-нагревателя 4, где обогревают теплом контактного газа, поступающего по трубопроводу 5 в трубное пространство теплообменника 4. Нагретые пары сырья выводят из теплообменника 4 при температуре 150-170°С и давлении 250-450 кПа и по трубопроводу 6 направляют на дальнейший нагрев в закалочные змеевики 26 реактора 9 после чего по трубопроводу 15 подают в змеевики 13, расположенные в нижней части печи 21, где перегревают до температуры 500-570°С за счет сжигания в печи газообразного топлива, подаваемого по трубопроводу 8, после чего направляют в распределитель 22 реактора 9 под кипящий слой алюмохромового катализатора на дегидрирование, осуществляемое при объемной скорости подачи сырья 120-200 час-1 и температуре 530-600°С. Кипящий слой в реакторе разделен по высоте на секции горизонтальными провальными секционирующими решетками 27, обеспечивающими противоточное движение катализатора и газа в отверстиях решеток и режим вытеснения при движении катализатора и газа вдоль кипящего слоя (патент RU 2625880, МПК B01J 8/04, опубл. 19.07.2017). Катализатор циркулирует в системе реактор-регенератор с выводом закоксованного и охлажденного в ходе эндотермической реакции дегидрирования катализатора из реактора в регенератор (на фиг. 1 не показан) через зону десорбции захваченных циркулирующим катализатором углеводородов в нижней части кипящего слоя реактора 9. Десорбция осуществляется азотом, подаваемым в нижнюю часть зоны десорбции по трубопроводу 12. В регенераторе происходит выжиг кокса, нагрев за счет сжигания подаваемого топливного газа и восстановление активности катализатора в присутствии воздуха при температуре 640-660°С и давлении 0,117 мПа с дальнейшим возвратом отрегенерированного и нагретого катализатора из регенератора в реактор 9. Циркуляция осуществляется по катализаторопроводу 10 из реактора 9 в регенератор с помощью воздуха, подаваемого на пневмотранспорт, и по катализаторопроводу 11 из регенератора в реактор 9 с помощью подаваемых на пневмотранспорт паров сырья или топливного газа. Катализатор и транспортный газ выпускают в верхнюю часть кипящего слоя реактора 9 под уровень кипящего слоя 20 с помощью показанного условно распределительного устройства 19. В ходе осуществления процесса дегидрирования вдоль кипящего слоя реактора 9 формируется температурный профиль с максимальной температурой в верхней части кипящего слоя над верхней секционирующей решеткой (так называемая температура дегидрирования) и пониженной температурой в нижней части кипящего слоя под нижней секционирующей решеткой. Полученный контактный газ дегидрирования содержит, кроме продуктов разложения подаваемого сырья, вспомогательные потоки, такие, например, как азот, подаваемый в зону десорбции реактора 9, газовые потоки, подаваемые на транспорт циркулирующего в системе реактор-регенератор катализатора и др. Контактный газ охлаждается, обтекая закалочный змеевик 26, расположенный над уровнем кипящего слоя катализатора 20, очищается от катализаторной пыли в циклонах, расположенных в сепарационной зоне реактора 9 (на фиг. 1 не показано). Затем контактный газ выводят из реактора 9 по трубопроводу 5 и при температуре 520-590°С подают в качестве теплоносителя в котел-утилизатор 23, питаемый водяным конденсатом по трубопроводу 16. Полученный в котле-утилизаторе водяной пар с давлением 1300 кПа через паросборник 14 направляют на перегрев по трубопроводу 18 в змеевик 13, расположенный в верхней части печи 21 на выходе из нее дымовых газов, после чего по трубопроводу 7 непосредственно или через заводскую сеть подают в испаритель 2 на испарение исходного сырья. Излишки получаемого и перегретого водяного пара направляют по трубопроводу 24 на другие потребители установки дегидрирования, такие, например, как узлы выделения фракции парафиновых и олефиновых углеводородов из углеводородного конденсата ректификацией и/или узел абсорбции несконденсировавшихся углеводородов с последующим выделением углеводородов десорбцией из абсорбента в колонне с кипятильником, обогреваемым получаемым в котле-утилизаторе 23 и перегретом в змеевике 13 печи 21 водяным паром с давлением 1300 кПа и температурой 210°С. В котле-утилизаторе 23 может также вырабатываться водяной пар с другим давлением (например, 600 кПа) в зависимости от требований потребителей, предпочтительных для конкретного производства. В этом случае пар перегревается в печи 21 до температуры 170°С. Предпочтительная температура дымовых газов после печи 21 составляет 200-250°С - выше точки росы для компонентов дымового газа. Контактный газ охлаждается, пройдя последовательно котел-утилизатор 23 и теплообменник 4. Затем контактный газ направляют при температуре 155-185°С в скруббер водной отмывки и охлаждения 17 и по трубопроводу 25 подают в продуктовый компрессор, а далее - в узел конденсации и выделения получаемых олефиновых углеводородов (на фиг. 1 не показаны). Выделенные непрореагировавшие парафиновые углеводороды возвращают в рецикл на приготовление исходного сырья.

Техническим результатом предлагаемого изобретения является улучшение энергетического баланса процессов дегидрирования парафиновых углеводородов, более рациональное использование теплоты контактного газа в соответствии с условиями энергообеспечения установки на конкретном производстве, а также повышение выходов олефиновых углеводородов.

Способ иллюстрируют следующие примеры.

Дегидрирование осуществляют с использованием алюмохромового микросферического катализатора АОК-73-24 с массовой долей шестивалентного хрома 0,8-3,5% в свежем катализаторе. Дегидрирование может осуществляться на смеси катализатора АОК-73-24 с другими промышленными алюмохромовыми катализаторами дегидрирования парафиновых углеводородов, такими, например, как ИМ-2201.

Диаметр реактора и регенератора составляет 4,6-5,1 м.

Поверхность закалочных змеевиков в сепарационной зоне реактора составляет 112-128 м2.

Типовая технологическая схема блока дегидрирования по известному способу предусматривает использование двух, расположенных последовательно на линии контактного газа, котлов-утилизаторов с поверхностью теплопередачи 460-495 м2 каждый.

При осуществлении предлагаемого способа с использованием оборудования типовой установки дегидрирования второй по ходу контактного газа котел-утилизатор используется в качестве теплообменника-нагревателя паров сырья.

В ходе осуществления процессов дегидрирования производится очистка оборудования на линии контактного газа (котлов-утилизаторов и теплообменника-нагревателя паров сырья) от отложений катализаторной пыли на теплопередающих поверхностях известными способами, например, периодическая - один раз в 7-10 дней - продувка теплообменных труб газовзвесью равновесного катализатора из пневмотранспортной системы циркуляции катализатора.

Пример 1 (прототип).

Дегидрирование н-бутана в бутилены осуществляют по известному способу при загрузке в реактор 9 свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 1,5 мас. %. Установка содержит реактор 9 и регенератор диаметром 4,6 м. На линии контактного газа расположены 2 котла-утилизатора с поверхностью 495 м2 каждый. Поверхность закалочного змеевика реактора составляет 112 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 200 час-1 при температуре 600°С и давлении в реакторе 0,150 МПа (0,50 ати). Регенерацию катализатора проводят при температуре 650°С и давлении 0,145 МПа (0,45 ати). Подача сырья в реактор составляет 22 т/час. Расход воздуха в регенератор выдерживают 19500 нм3/час. Содержание шестивалентного хрома в катализаторе после его окисления в регенераторе составляет 0,5 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 910 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора в регенератор - 860 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков бутановой фракции с содержанием: н-бутан - 92,5 мас. %, изобутан - 3,5 мас. %, бутилены - 3,0 мас. %, углеводороды С3 - 0,6 мас. %. Жидкое сырье в количестве 22 т/час испаряется и подогревается до 70°С. Затем пары сырья нагреваются теплом контактного газа в закалочном змеевике 26 реактора 9, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котлах-утилизаторах и далее в скруббере 17, орошаемом водой. Пример 2.

Дегидрирование н-бутана в бутилены осуществляют по предлагаемому способу при загрузке в реактор 9 свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 1,5 мас. %. Установка содержит реактор 9 и регенератор диаметром 4,6 м. На линии контактного газа расположен котел-утилизатор 23 и далее теплообменник-нагреватель 4 с поверхностью 495 м2 каждый. Поверхность закалочного змеевика 26 реактора 9 составляет 112 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 200 час-1 при температуре 600°С и давлении в реакторе 0,150 МПа (0,50 ати). Регенерацию катализатора проводят при температуре 650°С и давлении 0,145 МПа (0,45 ати). Расход воздуха в регенератор - 19500 нм3/час. Содержание шестивалентного хрома в катализаторе после его окисления в регенераторе составляет 0,5 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 910 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора в регенератор - 860 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков бутановой фракции с содержанием: н-бутан - 92,5 мас. %, изобутан - 3,5 мас. %, бутилены - 3,0 мас. %, углеводороды С3 - 0,6 мас. %. Жидкое сырье в количестве 22 т/час испаряется и подогревается в теплообменнике-подогревателе (на фиг. 1 не показан) до 70°С путем подачи в испаритель 2 и теплообменник-подогреватель водяного пара. Пары сырья нагреваются теплом контактного газа в теплообменнике-нагревателе 4 до 150°С, а затем в закалочном змеевике 26 реактора 9 до 215°С, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котле-утилизаторе 23 и далее в теплообменнике-нагревателе 4 и в скруббере 17, орошаемом водой.

Пример 3 (прототип).

Дегидрирование изобутана в изобутилен осуществляют по известному способу при загрузке в реактор 9 свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 0,8 мас. %. Установка содержит реактор 9 и регенератор диаметром 4,6 м. На линии контактного газа расположены два котла-утилизатора с поверхностью 460 м2 каждый. Поверхность закалочного змеевика 26 реактора 9 составляет 112 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 165 час-1, при температуре 575°С и давлении в реакторе 0,150 МПа (0,50 ати). Регенерацию катализатора проводят при температуре 650°С и давлении 0,145 МПа (0,45 ати). Расход воздуха в регенератор - 22500 нм3/час. Содержание шестивалентного хрома в катализаторе после его окисления в регенераторе составляет 0,3 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 1100 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора в регенератор - 970 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков изобутановой фракции следующего состава, мас. %: изобутан - 95,8, изобутилен - 1,8, н-бутан и углеводороды С3 - 2,4. Жидкое сырье в количестве 27 т/час испаряется и подогревается до 70°С. Затем пары сырья нагреваются теплом контактного газа в закалочном змеевике 26 реактора 9, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котлах-утилизаторах и далее в скруббере 17, орошаемом водой.

Пример 4.

Дегидрирование изобутана в изобутилен осуществляют по предлагаемому способу при загрузке в реактор 9 свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 0,8 мас. %. Установка содержит реактор 9 и регенератор диаметром 4,6 м. На линии контактного газа расположен котел-утилизатор 23 и далее теплообменник-нагреватель 4 с поверхностью 460 м2 каждый. Поверхность закалочного змеевика 26 реактора 9 составляет 112 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 165 час-1 при температуре 575°С и давлении в реакторе 0,150 МПа (0,50 ати). Регенерацию катализатора проводят при температуре 650°С и давлении 0,145 МПа (0,45 ати). Расход воздуха в регенератор - 21000 нм3/час. Содержание шести валентно го хрома в катализаторе после его окисления в регенераторе составляет 0,3 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 1000 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора 9 в регенератор - 910 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков изобутановой фракции следующего состава, мас. %: изобутан - 95,8, изобутилен - 1,8, н-бутана и углеводородов С3 - 2,4. Жидкое сырье в количестве 27 т/час испаряется и подогревается в теплообменнике-подогревателе (на фиг. 1 не показан) до 70°С путем подачи в испаритель 2 и теплообменник-подогреватель водяного пара. Затем пары сырья нагреваются теплом контактного газа в теплообменнике-нагревателе 4 до 156°С, а затем в закалочном змеевике 26 реактора 9 до 206°С, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котле-утилизаторе 23 и далее в теплообменнике-нагревателе 4 и в скруббере 17, орошаемом водой.

Пример 5 (прототип).

Дегидрирование изопентана в изоамилены осуществляют по известному способу при загрузке в реактор 9 свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 3,5 мас. %. Установка содержит реактор 9 и регенератор диаметром 5,1 м. На линии контактного газа расположены 2 котла-утилизатора с поверхностью 495 м2 каждый. Поверхность закалочного змеевика 26 реактора 9 составляет 128 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 120 час-1, при температуре 530°С и давлении в реакторе 0,1450 МПа (0,450 ати). Регенерацию катализатора проводят при температуре 660°С и давлении 0,14 МПа (0,4 ати). Расход воздуха в регенератор - 23500 нм3/час. Содержание шестивалентного хрома в катализаторе после его окисления в регенераторе составляет 1,0 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 1150 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора в регенератор - 1050 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков изопентановой фракции следующего состава, мас. %: изопентан - 97,0, изоамилены - 1,8, углеводороды С4 - 1,0, углеводороды С6 и выше - 0,2. Жидкое сырье в количестве 44 т/час испаряется и подогревается до 100°С. Затем пары сырья нагреваются теплом контактного газа в закалочном змеевике 26 реактора 9, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котлах-утилизаторах и далее в скруббере 17, орошаемом водой.

Пример 6.

Дегидрирование изопентана в изоамилены осуществляют по предлагаемому способу при загрузке в реактор свежего алюмохромового микросферического катализатора АОК-73-24 с содержанием шестивалентного хрома 3,5 мас. %. Установка содержит реактор 9 и регенератор диаметром 5,1 м. На линии контактного газа расположен котел-утилизатор 23 и далее теплообменник-нагреватель 4 с поверхностью 495 м2 каждый. Поверхность закалочного змеевика 26 реактора 9 составляет 128 м2. Дегидрирование ведут при объемной скорости подачи исходного сырья 120 час-1 при температуре 530°С и давлении в реакторе 0,145 МПа (0,45 ати). Регенерацию катализатора проводят при температуре 660°С и давлении 0,14 МПа (0,4 ати). Расход воздуха в регенератор - 22000 нм3/час. Содержание шестивалентного хрома в катализаторе после его окисления в регенераторе составляет 1,0 мас. %. Расход паров сырья на пневмотранспорт катализатора из регенератора в реактор - 1050 кг/час. Расход воздуха на пневмотранспорт катализатора из реактора 9 в регенератор - 980 кг/час. В качестве исходного сырья используют смесь свежего и рециклового потоков изопентановой фракции следующего состава, мас. %: изопентан - 97,0, изоамилены - 1,8, углеводороды С4 - 1,0, углеводороды С6 и выше - 0,2. Жидкое сырье в количестве 44 т/час испаряется и подогревается в теплообменнике-подогревателе (на фиг. 1 не показан) до 100°С путем подачи в испаритель 2 и теплообменник-подогреватель водяного пара. Затем пары сырья нагреваются теплом контактного газа в теплообменнике-нагревателе 4 до 170°С, а затем в закалочном змеевике 26 реактора 9 до 195°С, далее перегреваются в печи 21 и подаются на дегидрирование. Контактный газ охлаждают в закалочном змеевике 26 реактора 9, затем в котле-утилизаторе 23 и далее в теплообменнике-нагревателе 4 и в скруббере 17, орошаемом водой.

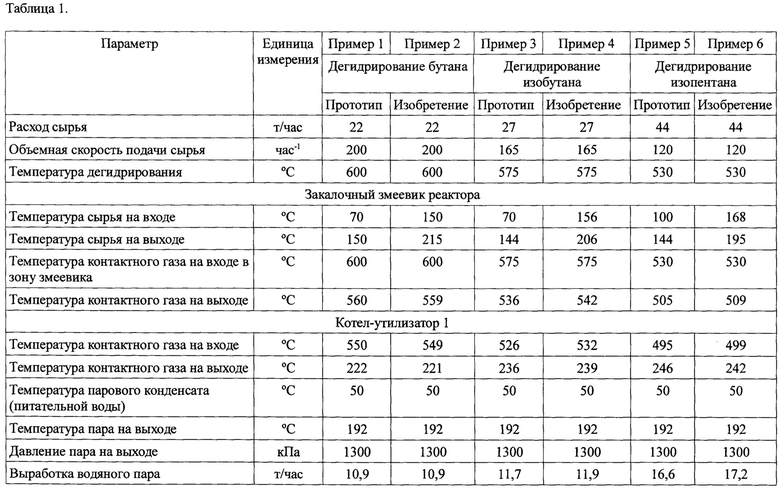

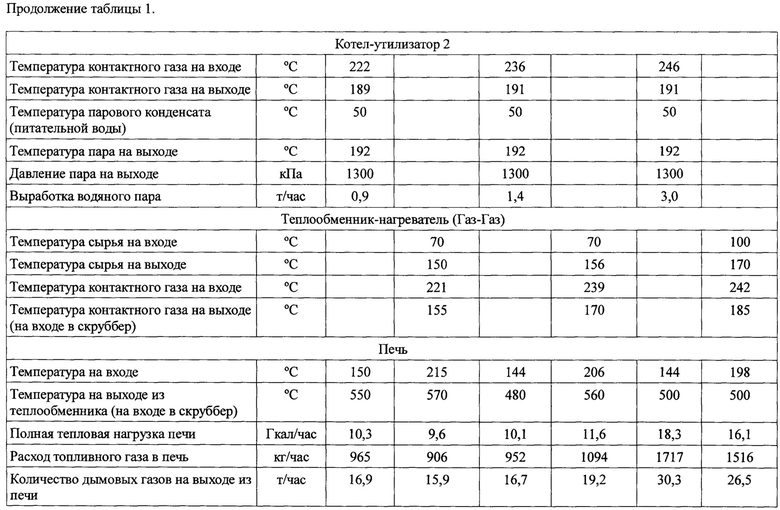

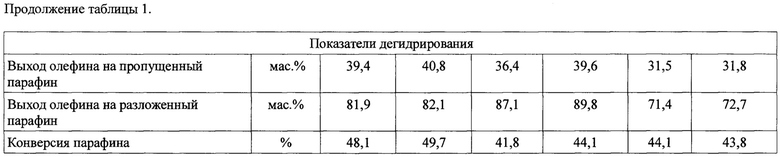

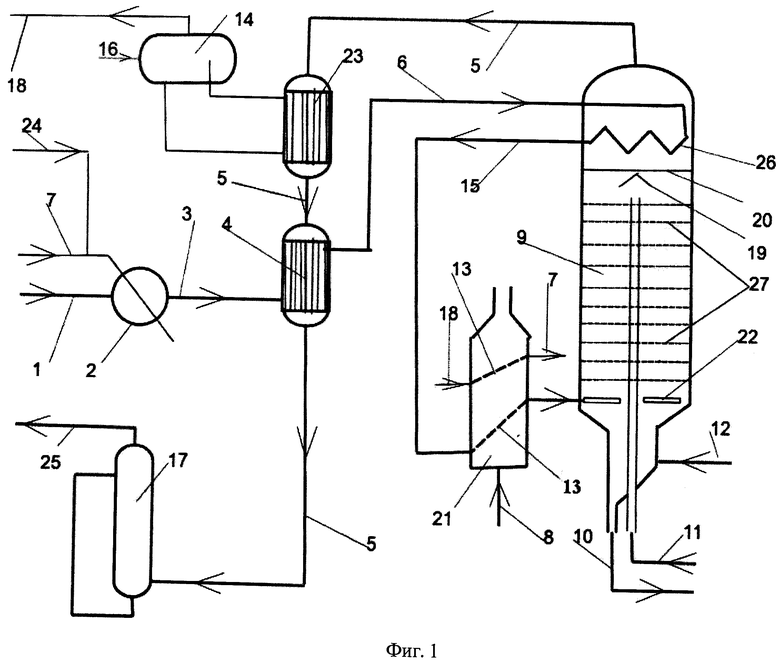

Основные условия осуществления процессов и достигаемые показатели дегидрирования представлены в таблице 1 и фиг. 2.

Как видно из таблицы, предлагаемый способ получения олефиновых углеводородов позволяет существенно улучшить энергетический баланс процессов дегидрирования парафиновых углеводородов, открывает возможности более рационального использования теплоты контактного газа с учетом возможных ограничений энергообеспечения установок на конкретных производствах. Предлагаемый способ позволяет стабилизировать работу установок дегидрирования парафиновых углеводородов, увеличить их производительность при одновременном увеличении выходов олефиновых углеводородов.

Представленные на фиг. 2 графики распределения температуры вдоль кипящего слоя реактора относятся к условиям осуществления процесса дегидрирования изобутана по примерам 3 (кривая 1) и 4 (кривая 2). Как видно из фиг. 2, при недогреве паров сырья в печи в прототипе (480°С) наблюдается значительный дефицит тепла в нижней части кипящего слоя. При этом нижняя часть кипящего слоя катализатора в реакторе (секции 1-3 или, возможно, 1-5) работают в режиме подогрева потока паров сырья до температуры, при которой начинаются достаточно ощутимые превращения изобутана в эндотермической реакции дегидрирования. Недоиспользование части катализатора в нижней части кипящего слоя реактора для осуществления процесса дегидрирования определяет низкие показатели дегидрирования в прототипе. Увеличение температуры перегрева паров сырья в печи до 560°С существенно изменяет тепловой режим реактора в варианте осуществления процесса по изобретению (см. фиг. 2, кривая 2). При этом реакция дегидрирования начинается уже в первой секции кипящего слоя, а среднеинтегральная температура в кипящем слое реактора увеличивается приблизительно на 6°С, что приводит к увеличению показателей дегидрирования по сравнению с прототипом.

В примерах также показано, что типовые установки дегидрирования, базирующиеся на технологии прототипа с использованием двух расположенных последовательно котлов-утилизаторов (котел-утилизатор 1 и котел-утилизатор 2, см. таблицу 1), легко реконструируются на переход к предлагаемой технологии путем использования второго по ходу контактного газа котла-утилизатора (котел-утилизатор 2) в качестве теплообменника для нагрева паров сырья (теплообменник «газ-газ», см. таблицу 1). Как видно из таблицы 1, при осуществлении известного способа во втором по ходу контактного газа котле-утилизаторе вырабатывается сравнительно малое количество водяного пара, что подтверждает целесообразность использования этого котла в качестве теплообменника-нагревателя паров сырья при переводе типовой установки на предлагаемый способ осуществления процессов дегидрирования. Показано, что на базе имеющегося оборудования типовой установки возможен переход к использованию предлагаемой технологии с существенным наращением мощности установки при улучшении показателей дегидрирования, включая также значительное уменьшение потребления топливного газа и количества отбросных дымовых газов печи для перегрева паров сырья. Возникающий при реконструкции установки запас по мощности печи увеличивает возможности работы установки в широком диапазоне нагрузок по сырью без форсирования теплового режима печи. Значительное снижение температуры контактного газа на входе в скруббер по сравнению с прототипом позволяет стабилизировать работу скруббера в узком температурном интервале со снижением энергетических расходов на охлаждение контактного газа. Конденсация смол и забивка тракта контактного газа на входе в скруббер отсутствует.

Изменение в условиях осуществления предлагаемого способа режима работы закалочного змеевика реактора не приводит к нежелательным превращениям контактного газа в сепарационной зоне реактора. При этом образование термополимеров и забивка межтрубного пространства теплообменника-нагревателя паров сырья, а также проточной части закалочного змеевика реактора и змеевиков печи не наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2224735C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| УСТАНОВКА ДВУХСТАДИЙНОГО ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА | 1993 |

|

RU2092238C1 |

Изобретение относится к способу получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое пылевидного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий испарение парафинсодержащего сырья, состоящего из смеси свежего и рециклового потоков парафиновых углеводородов, нагрев полученных паров за счет теплоты контактного газа в закалочном змеевике реактора и их дальнейший перегрев в печи с последующим направлением на дегидрирование, включающий также охлаждение контактного газа дегидрирования в котле-утилизаторе с получением водяного пара за счет испарения водного конденсата, а также в скруббере, орошаемом водой, компримирование охлажденного контактного газа, конденсацию и выделение полученных олефиновых углеводородов и непрореагировавших парафиновых углеводородов. Способ характеризуется тем, что пары сырья нагревают в теплообменном аппарате (4), установленном на линии контактного газа после котла-утилизатора (23), до температуры 150-170°C, затем в закалочном змеевике (26) реактора (9) до температуры 195-215°C и далее перегревают в печи (21) до температуры 500-570°C, при этом температуру контактного газа на входе в скруббер (17) снижают до 155-185°C, а дегидрирование проводят при объемной скорости подачи сырья 120-200 час-1 и температуре 530-600°C. Использование предлагаемого изобретения позволяет улучшить энергетический баланс процессов дегидрирования парафиновых углеводородов, более рационально использовать теплоту контактного газа и повысить выход олефиновых углеводородов. 4 з.п. ф-лы, 2 ил., 1 табл., 6 пр.

1. Способ получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое пылевидного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий испарение парафинсодержащего сырья, состоящего из смеси свежего и рециклового потоков парафиновых углеводородов, нагрев полученных паров за счет теплоты контактного газа в закалочном змеевике реактора и их дальнейший перегрев в печи с последующим направлением на дегидрирование, включающий также охлаждение контактного газа дегидрирования в котле-утилизаторе с получением водяного пара за счет испарения водного конденсата, а также в скруббере, орошаемом водой, компримирование охлажденного контактного газа, конденсацию и выделение полученных олефиновых углеводородов и непрореагировавших парафиновых углеводородов, отличающийся тем, что пары сырья нагревают в теплообменном аппарате (4), установленном на линии контактного газа после котла-утилизатора (23), до температуры 150-170°C, затем в закалочном змеевике (26) реактора (9) до температуры 195-215°C и далее перегревают в печи (21) до температуры 500-570°C, при этом температуру контактного газа на входе в скруббер (17) снижают до 155-185°C, а дегидрирование проводят при объемной скорости подачи сырья 120-200 час-1 и температуре 530-600°C.

2. Способ по п. 1, отличающийся тем, что исходное сырье перед подачей в теплообменный аппарат (4) испаряют и подогревают до температуры 70-100°C.

3. Способ по п. 1, отличающийся тем, что полученный в котле-утилизаторе (23) водяной пар с давлением 1300 кПа или 600 кПа перегревают соответственно до температуры 210°C или 170°C за счет теплоты дымового газа в змеевиках (13), расположенных на выходе дымовых газов из печи (21).

4. Способ по п. 2, отличающийся тем, что полученный в котле-утилизаторе (23) водяной пар направляют на испарение парафинсодержащего сырья и/или в кипятильники колонн выделения олефиновых и непрореагировавших парафиновых углеводородов.

5. Способ по пп. 1-4, отличающийся тем, что в качестве теплообменного аппарата (4) используют кожухотрубный теплообменник вертикального типа, при этом контактный газ подают в трубное пространство теплообменника (4).

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| CN 103449951 A, 18.12.2013. | |||

Авторы

Даты

2018-11-07—Публикация

2018-03-22—Подача