Изобретение относится к строитель- ству и может быть использовано для сборки пространственных стержневых плит viina структур в труднодоступных районах Сибири, Крайнего Севера, акватории океана, в космическом прост- ранстве.

Цель изобретения - повьппение степени автоматизации сборки и снижение

ее сроков. I

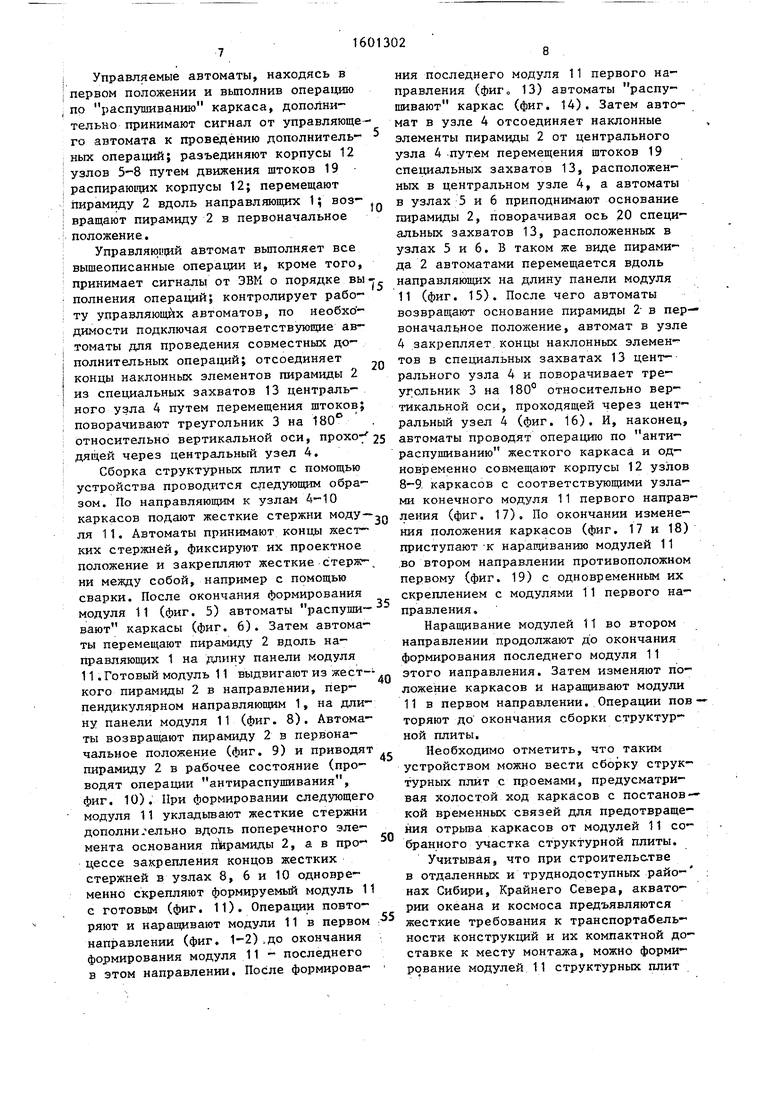

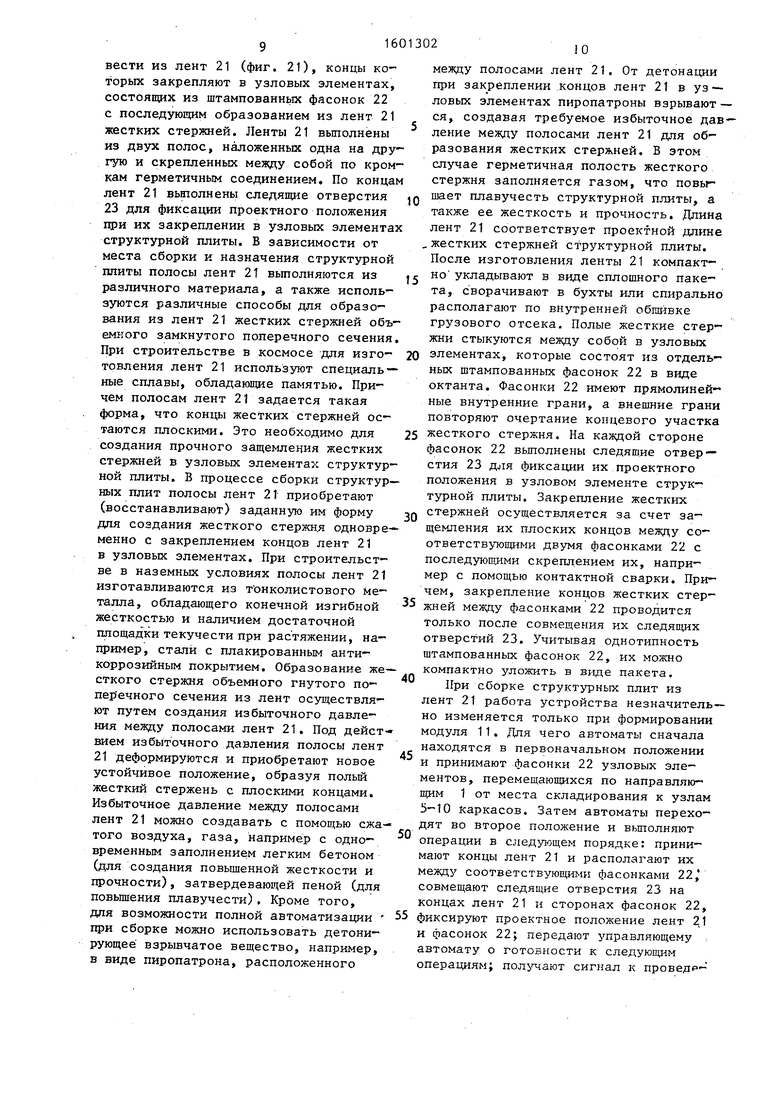

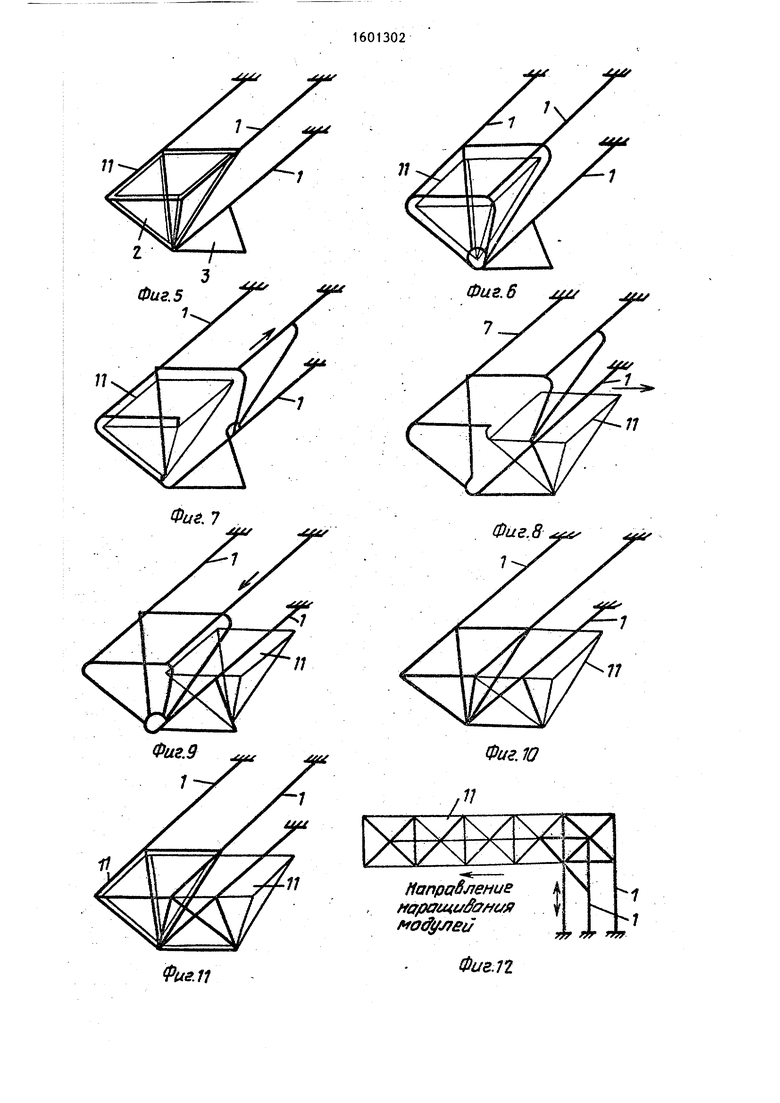

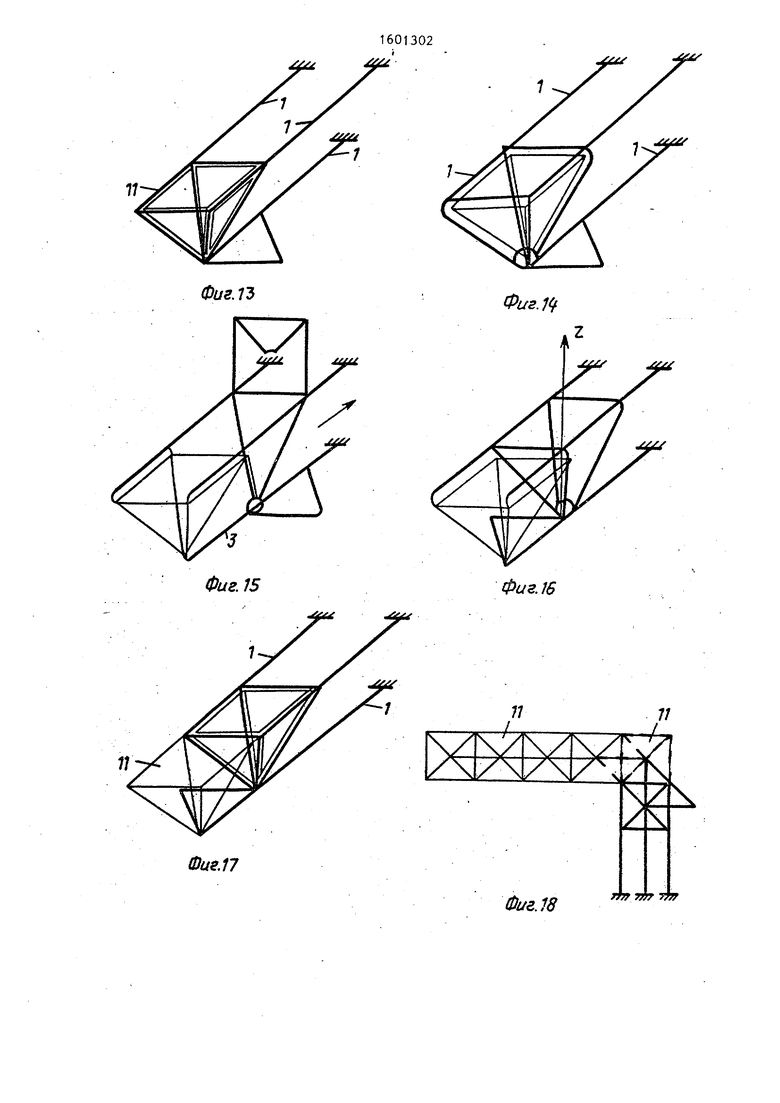

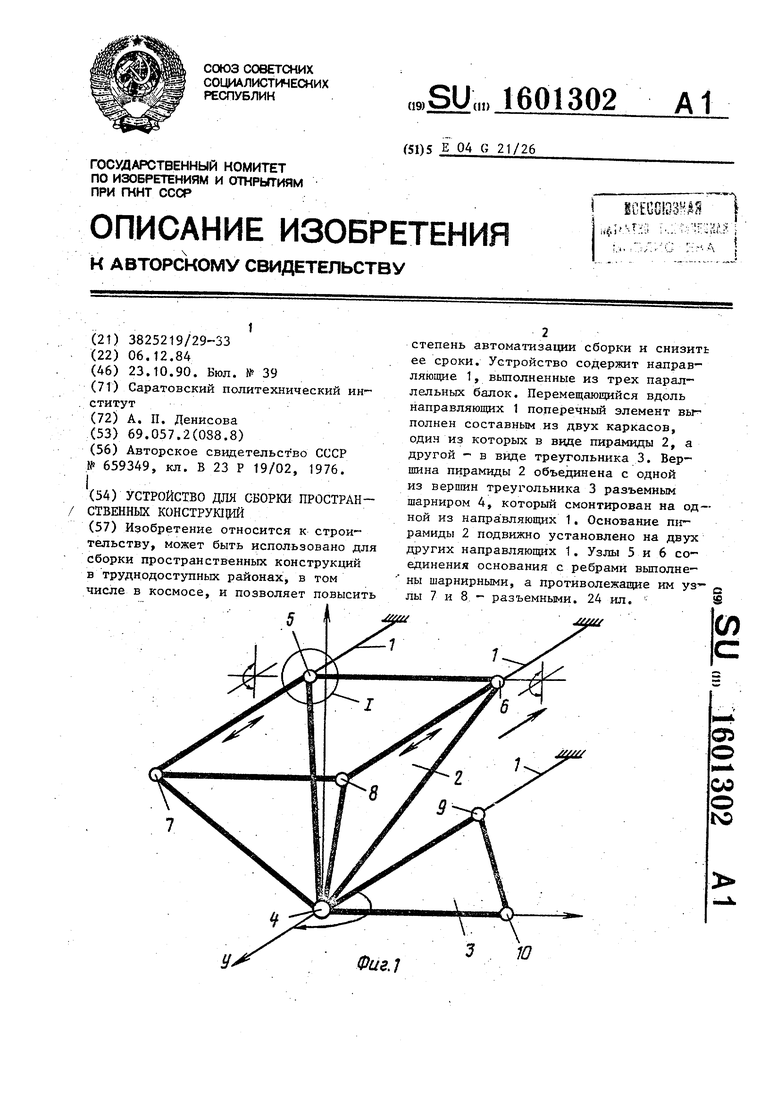

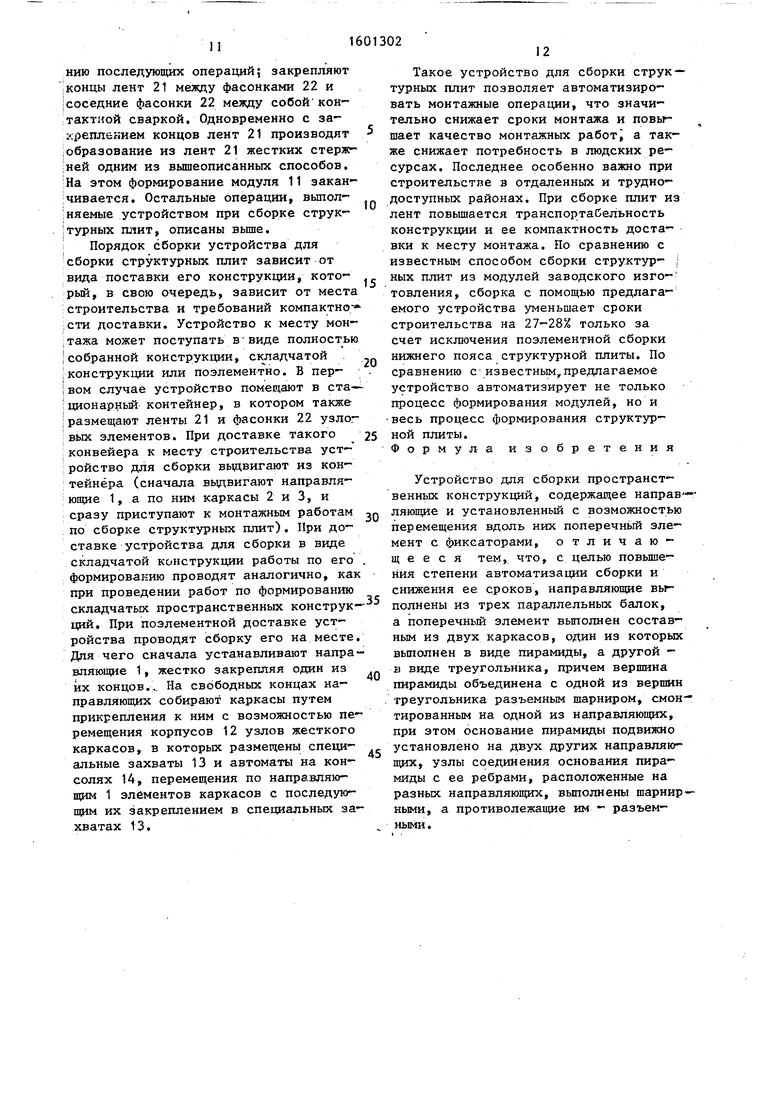

На фиг. 1 приведена конструктивная ;схема устройства; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - специальные захваты для крепления элементов карка- ica устройства при их зацеплении или ;фиксации; на фиг. 4 - то же, при рас- 1фиксации; на фиг. 5 - схема формирования модуля пространственной конструкции при их наращивании в одном направлении; на фиг. 6 - схема распуши- |вания каркаса устройства; на фиг. 7 - схема перемещения каркаса; на фиг.8- схема выдвижения готового модуля про- странственной конструкции; на фиг. 9 - схема возвращения каркаса устройства в первоначальное положение; на фиг. 10 схема антираспушивания каркаса устройства; на фиг. 11 - схема формирования следующего модуля конструкции и соединение его с предыдущим, на фиг. 12 - схема наращивания модулей в этом направлении; на фиг. 13 - схема изменения положения каркаса при формировании конечного модуля этого на- :правления; на фиг. 14 - схема распу- пшвания Kapitaca при изменении его положения; на фиг. 15 - схема поворота .основания верхней пространственной части и перемещениеi каркаса вдоль направляющих; на фиг. 16 - схема возвращения основания верхней пространственной части в первоначальное положение и поворот нижней плоской части

на 180 относительно вертикальной оси на фиг,17- схема формирования модуля другого направления и скрепление его с предыдуш ™; на фиг. 18 - схема изменения положения каркаса; на фиг. 19 - схема наращивания модулей в этом направлении; на фиг. 20 - схе ма изменения положения каркаса и наращивание модулей этого направления; н фиг, 21 и 22 - ленты и жесткие стерж- 1Ш из них; на фиг. 23 - штампованные фасонки узловых элементов структурно плиты; на фиг. 24 - узел крепления жестких стержней меадУ фасонками.

0

0

5

,

Устройство содержит направляющие 1 из трех параллельных балок и перемещающийся вдоль направляющих 1 поперечный элемент, которьй ввшолнен составным из двух каркасов. Один из каркасов вьшолнен в виде пирамиды 2, а другой - в виде плоского треугольника 3. Вершина пирамиды 2 объединена с одной из вершин треугольника 3 емным центральным узлом или шарниром 4, смонтированным на одной из направляющих 1. Основание пирамиды 2 подвижно установлено на двух других направ ляющих 1, причем узлы 5 и 6 соединения основания пирамиды 2 с ее ребрами выполнены шарнирньп ш, а узлы 7 и 8 - разъемными. В каждом узле 5 - 8 в шарнире 4 установлены автоматы для сварки (не показаны). В узлах 9 и 10 треугольника;. 3 также установлены известные автоматы для сварки.

Для повьшения жесткости и возможности формообразования структурных плит ее модули 11 могут быть вьшолне- ны в виде тетраэдра, полуоктаэдра, антиспиноида и т.п. В дальнейшем для простоты выполнения поясняющих чертежей модуль 11 принят в виде полуоктаэдра.

Треугольник 3 смонтирован с можностью поворота в узле 4 на В каждом узле 5-10 каркасов 2 и 3 рас-- положен корпус 12 со специальными захватами 13, количество котррых определяется количеством элементов каркаса, сходящихся в данном узле. Каждый . .корпус 12 вьшолнен в виде тонкостен- .ной сферической чаши с отверстием в середине, по контуру которого размещены консоли 14 для крепления и перемещения по ним автоматов для сварки. Корпусы 12 разъемные и установлены с возможностью перемещения их частей относительно одна другой в продольном направлении. Это необходимо для обеспечения перемещения пирамиды 2, элементы которой (и элементы треугольника 3 тоже) выполнены корытообразного профиля, пЪвернутого открытой стороной внутрь каркаса с фальцами по продольным кромкам для фиксации положения жестких стержней модуля 11 при их перемещении к элементам каркаса. Причем фалец с внешней стороны элемен 55 та отогнут (фиг. 2). На концах элементов каркаса расположены плоские выступы 15 для защемления их в специаль - ньрс захватах 13 (фиг. 2 и 3), Специ0

5

40

50

воз- 180°.

альные захваты 13 собраны из трех пластин: верхней 16, нижней 17 и средней 18. Верхняя пластина 16 выполнена ступенчатой с высотой ступени, равной толщине плоского выступа 15 (фиг. 3). Шток 19, на который насажены верхняя 16 и нижняя 17 пластины и плоский выступ 15, имеет пружину, которая, сжимаясь, заходит в углубление верхней пластины 16, а распрямляясь, перемещает плоский выступ 15 вдоль штока 19 до упора в нижнюю пластину 17 специального захвата 13. Средняя пластина 18 имеет скос торцовой поверхности и углубление для штока 19. Элементы каркаса могут занимать два положения: нижнее при формировании модуля 11 и верхнее при перемещении каркаса. Верхнее положение элементов соответствует 20 защемлению их плоских выступов 15 между верхней 16 и средней 18 пластинами специальньк захватов 13 (фиг. 3). Такое положение элементов необходимо как бы для распушивания каркаса, 25 т.е. отлипания его элементов от сформированного модуля 11. Переход элементов в нижнее положение осуществляется ходом средней пластины 18, при котором пружина штока 19 перемещает плоский выступ 15 элемента и прижима- ет его к нижней пластине 17 (фиг. 4). Специальные захваты 13, закрепляющие плоские выступы 15 поперечного элемента, дополнительно имеют ось 20, которая проходит через среднюю пла- 35 стину 18 (фиг. 3). Причем поперечный элемент тоже имеет продольную ось 20, жестко скрепленную с ним. При верхнем положении элемента участки оси 20 сцепляются мейду собой и образуют . единую жесткую продольную ось 20, соединяющую узлы 5 и 6 основания пирамиды 2 каркаса (фиг. 3), относительно которой происходит поворот и подъем основания. Специальные захваты 5 13, расположенные в центральном узле или шарнире 4 и защемляющие плоские выступы 15 наклонных элементов пира- мидь 2, собраны из двух пластин 16 и 17 с прикрепленными к ним штокам 19, 50 между которыми защемлены плоские выступы 15. Ходом штоков изменяются поожения пластин 16 и 17 вместе с плокими выступами 15, в результате коны наклонных элементов перемещаются 55 верхнее или нижнее положение. Таке ходом штоков 19 пластины 16 и 17 асходятся, освобождая плоские выхвд с н

0

ступы 15, т.е. происходит отсоединение наклонных элементов пирамиды 2 от центрального разъемного узла или шарнира 4.

Для автоматиза1ши работы устройства для сборки структурных плит в узлы 4-10 каркаса 1 устанавливают автоматы, укр.епляя их с возможностью перемещения на жестких консолях 14 корпусов 12 узлов (фиг. 2). Причем в центральном узле 4 располагают управляющий автомат, действие которого контролируется ЭВМ, в остальных узлах - управляемые автоматы, действие контролируется управляющим автоматом Все автоматы, перемещаясь вдоль жестких консолей 14, имеют два основных рабочих положения: первое соответствует крайнему верхнему положению, когда автоматы расположены над корпусом 12 узлов 4-10, второе положение соответствует крайнему нижнему когда автоматы находятся на уровне пересечения осей элементов каркаса.

Управляемые автоматы, находясь во втором положении, выполняют следующие операции: принимают концы жестких стержней модуля 11, уложенных вдоль соответствующих элементов каркаса; фикси1-)уют их проектное положение; передают сигналы управляющего автомата о готовности к следуюш да операциям; получают сигнал от управляющего автомата к проведению операции по закреплению; закрепляют концы жестких стержней между собой в узлах, например, с помощью сварки. Затем автоматы пер-еходят в первое положение и распушивают каркас, перемещая среднюю пластину 17 специальных захватов 13, выталкивают готовый модуль 11 из каркаса, приводят элементы каркаса в нижнее положение (процесс антирас- пушивания), возвращая среднюю пластину 18 в первоначальное положение.

Управляемые автоматы, находясь в первом положении и вьшолнив операцию по распушиванию каркаса, дополнительно: принимают сигнал от управляющего автомата к вьшолнению дополнительных операций; входят в зацепление с продольной осью 20 специальных захватов 13 и поворачивают ее на угол 90° по часовой стрелке, если смотреть со стороны узла 6; перемещают каркас вдоль направляющих; возвращают ось 20 специальных захватов 12 в первоначальное положение.

I Управляемые автоматы, находясь в Г первом положении и вьшолнив операцию : по распушиванию каркаса, дополни- тельно принимают сигнал от управляющего автомата к проведению дополнительных операций; разъединяют корпусы 12 i узлов 5-8 путем движения штоков 19 распирающих корпусы 12; перемещают пирамиду 2 вдоль направляющих 1; воз- i вращают пирамиду 2 в первоначальное

положение.

: Управляющей автомат выполняет все вышеописанные операции и, кроме того, принимает сигналы от ЭВМ о порядке вы полнения операций; контролирует работу управляющих автоматов, по необходимости подключая соответствующие ав- ; томаты для проведения совместных до- j полнительных операций; отсоединяет 1 концы наклонных элементов пирамиды 2 1 из специальных захватов 13 централь- ного узла 4 путем перемещения штоков; ; поворачивают треугольник 3 на 180 относительно вертикальной оси, npoxof дящей через центральный узел 4. i Сборка структурных плит с помощью устройства проводится следующим образом. По направляющим к узлам 4-10 каркасов подают жесткие стержни моду- ля 11. Автоматы принимают концы жестких стержней, фиксируют их проектное положение и закрепляют жесткие стержни между собой, например с помощью сварки. После окончания формирования модуля 11 (фиг. 5) автоматы распупш

вают каркасы (фиг. 6). Затем автоматы перемещают пирамиду 2 вдоль направляющих 1 на длину панели модуля 11 .Готовый модуль 11 выдвигают из жесткого пирамиды 2 в направлении, перпендикулярном направляющим 1, на длину панели модуля 11 (фиг. 8). Автоматы возвращают пирамиду 2 в первоначальное положение (фиг. 9) и приводя пирамиду 2 в рабочее состояние (проводят операции антираспушивания, фиг. 10). При формировании следующег модуля 11 укладьгоают жесткие стержни дополни .ельно вдоль поперечного элемента основания пирамиды 2, а в процессе закрепления концов жестких стержней в узлах 8, 6 и 10 одновременно скрепляют формируемый модуль 1 с готовым (фиг. 11). Операции повторяют и наращивают модули 11 в первом направлении (фиг. 1-2).до окончания формирования модуля 11 - последнего в этом направлении. После формирова

Q

5

0

5

0

5

ния последнего модуля 11 первого направления (фиго 13) автоматы распу- шивают каркас (фиг. 14). Затем автомат в узле 4 отсоединяет наклонные элементы пирамиды 2 от центрального узла 4 -путем перемещения штоков 19 специальных захватов 13, расположен- ньк в центральном узле 4, а автоматы в узлах 5 и 6 приподнимают основание пирамиды 2, поворачивая ось 20 специальных захватов 13, расположенных в узлах 5 и 6. В таком же виде пирами- : да 2 автоматами перемещается вдоль направляющих на длину панели модуля 11 (фиг. 15). После чего автоматы возвращают основание пирамиды 2- в первоначальное положение, автомат в узле 4 закрепляет концы наклонных элементов в специальных захватах 13 центрального узла 4 и поворачивает треугольник 3 на 180° относительно вертикальной О.СИ, проходящей через центральный узел 4 (фиг. 16). И, наконец, автоматы проводят операцию по анти- распушиванию жесткого каркасй и одновременно совмещают корпусы 12 узлов 8-9. каркасов с соответствующими узлами конечного модуля 11 первого направления (фиг. 17). По окончании изменения положения каркасов (фиг. 17 и 18) приступают -к наращиванию модулей 11 .во втором направлении противоположном первому (фиг. 19) с одновременным их скреплением с модулями 11 первого направления.

Наращивание модулей 11 во втором направлении продолжают до окончания формирования последнего модуля 11 этого направления. Затем изменяют положение каркасов и наращивают модули 11 в первом направлении. Операции повторяют до окончания сборки структурной плиты.

Необходимо отметить, что таким устройством можно вести сборку структурных плит с проемами, предусматривая холостой ход каркасов с постановкой временных связей для предотвращения отрьша каркасов от модулей 11 собранного участка структурной плиты. Учитывая, что при строительстве в отдаленных и труднодоступных райо- нах Сибири, Крайнего Севера, акватории океана и космоса предъявляются жесткие требования к транспортабельности конструкций и их компактной доставке к месту монтажа, можно формирование модулей 11 структурных плит .

вести из лент 21 (фиг. 21), концы ко- торьпс закрепляют в узловых элементах, состоящих из штампованньпс фасонок 22 с последующим образованием из лент 21 жестких стержней. Ленты 21 вьшолнены из двух полос, наложенных одна на другую и скрепленных между собой по кромкам герметичным соединением. По конца лент 21 вьшолнены следящие отверстия 23 для фиксации проектного положения цри их закреплении в узловых элемента структурной плиты. В зависимости от места сборки и назначения структурной ппиты полосы лент 21 вьтолняются из различного материала, а также используются различные способы для образования из лент 21 жестких стержней объемного замкнутого поперечного сечения При строительстве в космосе для изготовления лент 21 используют специальные сплавы, обладающие памятью. Причем полосам лент 21 задается такая форма, что концы жестких стержней остаются плоскими. Это необходимо для создания прочного защемления жестких стержней в узловых элементах структурной плиты. В процессе сборки структурных плит полосы лент 21 приобретают (восстанавливают) заданную им форму для создания жесткого стержня одновременно с закреплением концов лент 21 в узловых элементах. При строительстве в наземных условиях полосы лент 21 изготавливаются из тонколистового металла, обладающего конечной изгибной жесткостью и наличием достаточной площад ки текучести при растяжении, например, стали с плакированным анти- коррозийньм покрытием. Образование жесткого стержня объемного гнутого по- пер ечного сечения из лент осуществляют путем создания избыточного давления между полосами лент 21. Под действием избыточного давления полосы лент 21 деформируются и приобретают новое устойчивое положение, образуя польй жесткий стержень с плоскими концами. Избыточное давление между полосами лент 21 можно создавать с помощью сжатого воздуха, газа, например с одновременным заполнением легким бетоном (для создания повышенной жесткости и прочности), затвердевающей пеной (для повьшения плавучести). Кроме того, для возможности полной автоматизации цри сборке можно использовать детонирующее взрывчатое вещество, например, в виде пиропатрона, расположенного

1601302

10

15

20

25

0

5

между полосами лент 21. От детонации при закреплении концов лент 21 в уз- ловых элементах пиропатроны взрывают - ся, создавая требуемое избыточное давление между полосами лент 21 для образования жестких стержней. В этом случае герметичная полость жесткого стержня заполняется газом, что повышает плавучесть структурной плиты, а также ее жесткость и прочность. Длина лент 21 соответствует проектной длине .жестких стержней структурной плиты. После изготовления ленты 21 компактно укладывают в виде сплошного пакета, сворачивают в бухты или спирально располагают по внутренней обтвке грузового отсека. Полые жесткие стержни стыкуются мезвду собой в узловых элементах, которые состоят из отдельных штампованных фасонок 22 в виде октанта. Фасонки 22 имеют прямолинейные внутренние грани, а внешние грани повторяют очертание концевого участка жесткого стержня. На каждой стороне фасонок 22 вьтолнены следящие отверстия 23 до1я фиксации их проектного положения в узловом элементе структурной плиты. Закрепление жестких стержней осуществляется за счет защемления их плоских концов между соответствующими двумя фасонками 22 с последующими скреплением их, например с помощью контактной сварки. Причем, закрепление концов жестких стер- 35 жней между фасонками 22 проводится только после совмещения их следящих отверстий 23. Учитывая однотипность штампованньк фасонок 22, их можно компактно уложить в виде пакета.

При сборке структурных плит из лент 21 работа устройства незначительно изменяется только при формировании модуля 11. Для чего автоматы сначала находятся в первоначальном положении и принимают фасонки 22 узловых элементов, перемещающихся по направляющим 1 от места складирования к узлам 5-10 каркасов. Затем автоматы переходят во второе положение и выполняют операции в следующем порядке: принимают концы лент 21 и располагают их между соответствующими фасонками 22, совмещают следящие отверстия 23 на концах лент 21 и сторонах фасонок 22, фиксируют проектное положение лент 2,1 и фасонок 22; передают управляющему . автомату о готовности к следующим операциям; сигнал к проведр45

50

нию последующих операций; закрепляют 1концы лент 21 между фасонками 22 и соседние фасонки 22 между собой кон- ;Тактиой сваркой. Одновременно с закреплением концов лент 21 производят образование из лент 21 жестких стержг ;Ней одним из вышеописанных способов. ;На этом формирование модуля 11 закан- ;чивается. Остальные операции, выпол- ;няемые устройством при сборке струк- турных плит, описаны выше, i Порядок сборки устройства для сборки структурных плит зависит от вида поставки его конструкции, который, в свою очередь, зависит от места строительства и требований компактно- ;сти доставки. Устройство к месту мон- :тажа может поступать в виде полностью (собранной конструкции, складчатой (Конструкции или поэлементно. В пер- 1вом случае устройство помещают в ста- дионарный контейнер, в котором также ;размещают ленты 21 и фасонки 22 узлог вых элементов. При доставке такого конвейера к месту строительства устройство для сборки вьщвигают из контейнера (сначала выдвигают направляющие 1, а по ним каркасы 2 и 3, и сразу приступают к монтажным работам по сборке структурных плит). При доставке устройства для сборки в виде складчатой конструкции работы по его формированию проводят аналогично, как при проведении работ по формированию складчатых пространственных конструкций. При поэлементной доставке устройства проводят сборку его на месте Для чего сначала устанавливают направляющие 1, жестко закрепляя один из их концов.,. На свободных концах направляющих собирают каркасы путем прикрепления к ним с возможностью перемещения корпусов 12 узлов жесткого каркасов, в которых размещены специальные захваты 13 и автоматы на консолях 14, перемещения по направляющим 1 элементов каркасов с последующим их закреплением в специальных захватах 13.

0

5

0

5 Q

5

0

5

Такое устройство для сборки структурных плит позволяет автоматизировать монтажные операции, что значительно снижает сроки монтажа и повышает качество монтажных работi а также снижает потребность в людских ресурсах. Последнее особенно важно при строительстве в отдаленных и труднодоступных районахi При сборке плит из лент повышается транспортабельность конструкции и ее компактность доставки к месту монтажа. По сравнению с известным способом сборки структур- ; ных плит из модулей заводского изго- товления, сборка с помощью предлагаемого устройства уменьшает сроки строительства на 27-28% только за счет исключения поэлементной сборки нижнего пояса структурной плиты. По сравнению с- известньм,,предлагаемое устройство автоматизирует не только процесс формирования модулей, но и весь процесс формирования структурной плиты. Формула изобретения

Устройство для сборки пространственных конструкций, содержащее направ - ляющие и установленный с возможностью перемещения вдоль них поперечньгй элемент с фиксаторами, отличающееся тем, что, с целью повьш1е- ния степени автоматизации сборки и снижения ее сроков, направляющие выполнены из трех параллельных балок, а поперечный элемент выполнен составным из двух каркасов, один из которых выполнен в виде пирамиды, а другой - в виде треугольника, причем вершина пирамиды объединена с одной из вершин . треугольника разъемным шарниром, смон тированным на одной из направляющих, при этом основание пирамиды подвижно установлено на двух других направляющих, узлы соединения основания пирамиды с ее ребрами, расположенные на разных направляющих, выполнены шарнирными, а противолежащие им - разъемными.

Изобретение относится к строительству, может быть использовано для сборки пространственных конструкций в труднодоступных районах, в том числе и в космосе, и позволяет повысить степень автоматизации сборки и снизить ее сроки. Устройство содержит направляющие 1, выполненные из трех параллельных балок. Перемещающийся вдоль направляющих 1 поперечный элемент выполнен составным из двух каркасов, один из которых в виде пирамиды 2, а другой - в виде треугольника 3. Вершина пирамиды 2 объединена с одной из вершин треугольника 3 разъемным шарниром 4, который смонтирован на одной из направляющих 1. Основание пирамиды 2 подвижно установлено на двух других направляющих 1. Узлы 5 и 6 соединения основания с ребрами выполнены шарнирными, а противолежащие им узлы 7 и 8 - разъемными. 24 ил.

Фиг.з

Фи.

Фие. 7

Фие.11

ФигЛО

/

П

7

7N

Z

Папрабление HapffU4t/iffsffff ff

flfO /7ff{/

Фиелг

ЪУ

Z.

7 -7

ууг ffr гт

Фиг. 73

Фиг. 15

Фие,17

Фиг. Iff

,е

Фиг.1В

77

77

х

/

r-f

Фиг. 18

ffjf л/л 7У37

Л

м нь п Bv

7777/ / /iff ffff f

Фиг. 20

Напрадление наращ /Заниа модулей

ФиёЙ

Фиг 23

Составитель В. Чесноков Редактор В, Бугренкова Техред л.Сердюкова Корректор М. Кучерявая

Заказ 3255

Тираж 582

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

22

ФигМ

Подписное

| Устройство для сборки пространственных конструкций | 1976 |

|

SU659349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-23—Публикация

1984-12-06—Подача