Изобретение относится к сельскому хояйству, Б частности к кормопроизводству.

Цель изобретения - повышение качеста целевых продуктов и снижение энергоатрат.

Пример. Щепу из отходов лесозагоовок очищают от примесей и подают в ректор, в котором сырье обрабатывают кислотой м формируют из него перемещающийся через реактор слой в виде двух после- овательь ых потоков. Первый поток походу ехнологического процесса, формируемый из загружаемого в реактор сырья, имеет олщЕлну в 1,5-2 раза меньше толщины второго потока, формируемого в средней части реактора. Сырье, находящееся в первом пооке, нагревают парогазовой смесью до 180-220°С. Нагретая щепа формируется во второй поток. 8 котором продувается парогазовой смесью. Последнюю после продувки направляют на конденсацию, а обработанный материал выгружают из реактора. Скорость парогазовой смеси, проходящей через нагреваемый поток, больше скорости парогазовой смеси, проходящей через продуваемый поток, в 2-6 раз.

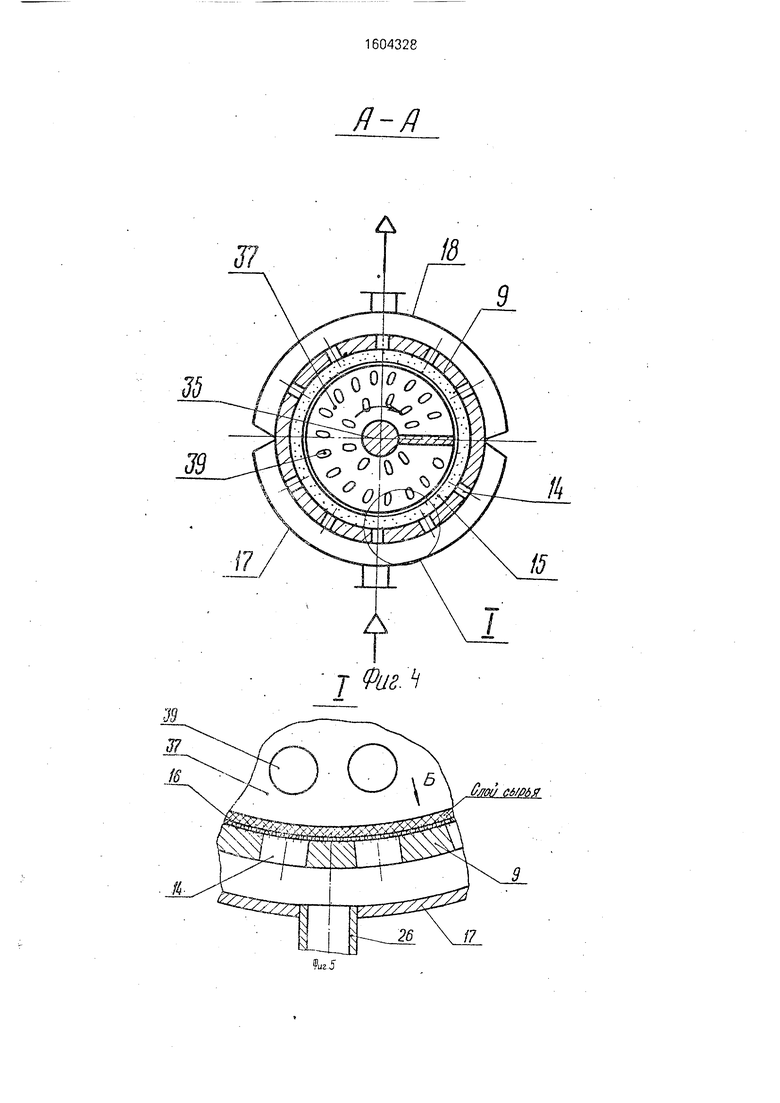

На фиг. 1 представлена зависимость соотношения Сахаров и примесей, затраты энергии от соотношения толщин первого и второго потоков; на фиг. 2 - зависимость коэффициента эффективности обработки, гфедставляющего собой комплексную оценку производительности и энергозатрат от скорости парогазовой смеси;, на фиг. 3.- устройство для термохимической деструк- растительного сырья, общий вид; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - узел, i на фиг. 4; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - зависимость соотношения Сахаров и примесей и энергозатрат от соотношения шагов навивок лопастей на первом и втором участках шнека.

Устройство состоит из загрузочного питателя 1, реактора 2, выгрузного механизма 3, систег ы циркуляции и конденсации парогазовой смеси, включающей газодувку 4, калорифер 5 и конденсатор 6.

Питатель 1 имеет шнек 7 с постоянно уменьшаюа имся шагом витков для создания динамической пробки из транспортируемого материала. Аналогично выполнен выгрузной механизм 3, имеющий шнек 8 и обеспечивающий созданиа про&ки из про- гидролизованной массы. Пробки в питателе 1 и выгрузном механизме 3 обеспечивают. герметизацию реактора 2. Ц1-1линдрический корпус 9 реактора имеет люк 10 для загрузки исходного сырья, соединяемый с выходным патрубком 11 питателя 1, и люк 12 для

выгрузки переработанной массы, соединяемый с входным патрубком 13 выгрузного механизма 3. Корпус 9 выполнен с двойными стенками, внутренние 14 из которых перфорированы и имеют слой фильтрующего

материала 15 из пористой керамики. Фильтрующий слой может быть выполнен в виде щелевого сита 16. Наружная стенка корпуса 9 образована двумя кожухами 17 и 18, раз-. деляющими промежуток между стенками на

два продольных отсека - нижний 19 и. верхний 20. Последние разделены поперечными перегородками 21 и 22 на отдельные кольцевые секции 23 и 24 в верхней и нижней Мастях. Каждая секция имеет форсунки 25 и

26. Форсунки 26 соединены с системо.й циркуляции и конденсации парогазовой смеси с помаа1ью вентилей 27-29, а форсунки 25 соединены с системой посредством вентилей 30-33..

В корпусе установлен шнек 34, имеющий вал 35, на котором размещены два отдельных участка 36 м 37 нэвизки лопастей. Участок 36 .размещен под загрузочным питателем 1 и имеет шаг навивки j в 1.5-3,5

раза превышающий шаг навивки лопастей участка 37, расположенного в средней части корпуса 9. Между участками 36 и 37 выполнен разрыв навивки в виде участка шнекз без лопастей. Участок 38 имеет длмнуг, равную 1-1,5 шагам навмвки лопастей участка 36. Лопасти шнека имеют отверстия 39,

Устройство работает следующим образом.

Щепу древесины загружают в питатель, 1, на выходе из которого щепа сжимается, образуя пробку, подается в реактор 2. Одновременно S выходной патрубок 11 питателя 1 подают кислоту. В реакторе 2 сырье захваты вается лопастями участка 36, которые форг 4ируют первый поток сырья. Дойдя до

участка 38 без лопастей, сырье полностью заполняет этот участок реактора, разделяя первый и второй потоки. Затем щепа захватывается лопастями участка 37 и движется к выгрузному механизму 3. Скорость движения щепы на участке 37 меньше скорости движения на участке 36.

Парогазовую смесь, предварительно подогретую в калорифере 5, подают газо- дувкой 4 через вентили 27 в секции 24. В период пуска в реактор подают также пар, регулируя подачу вентилями 28, Из секций 24 парогазовую смесь через отверстия в стенке 14 и фильтрующий материал 15 подают во внутрь реактора, где она проходит через слой движущегося и перемешиваемого материала, отдает свое тепло и уходит через фильтрующий слой в верхней части в секции 23. Далее парогазовую смесь через форсунки 25 и вентили 30 направляют в калорифер 5, где ее нагревают и снова газо- дувкой 4 подают в секции 24. При этом поток парогазовой смеси Б секции за участком шнека без винтовой нарезки может быть отключен от газодувки с помощью вентиля 29 и в эти секции может подаваться только пар. Выходящие из секции 23 потоки парогазовой смеси могут собираться в один поток и направляться в калорифер 5 и газо- дувку 4 с частичным отводом парогазовой смеси с помощью вентиля 31 на конденсацию в конденсатор 6, или разделяться с помощью вентиля 33 на два потока и направляться к калориферу или соединяться в один поток после отвода части парогазовой смеси с помощью вентилей 31 и 32 на конденсацию.

Вь гружаемая из реактора г;/ дролизат- масса, содержащая сахара, попадает через люк 12 и патрубок 13 в выгрузной механизм 3, который на выходе создает пробку из массы. Этим обеспечивается поддержание необходимых параметров по давлению и температуре в реакторе 2.

Далее гидролизат-масса попадает в выходной патрубок и выводится из системы с резким сбросом давления и отводом паров самоиспарения на конденсацию.

Формула изобретения 1. Способ термохимической деструкции растительного сырья, включающий формирование равномерно перемещающегося че- 5 рез реактор слоя сырья, подачу в него кислоты, нагрев и продувку сырья парогазовой смесью и выделение целевых продуктов, отличающийся тем, что, с целью повышения качества целевых продуктов и 10 снижения энергозатрат, слой формируют в виде двух последовательных потоков, первый из которых имеет толщину в 1,5-2 раза меньше второго, причем нагреву парогазовой смесью подвергают первый поток, а 15 продувке - второй, при этом скорость парогазовой смеси, проходящей через нагреваемую часть слоя больше скорости парогазовой смеси, проходящей через продуваемую часть, в 2-6 раза. 202. Устройство для термохимической деструкции растительного сырья, включающее реактор в виде цилиндрического корпуса с размещенным внутри него шнеком, загрузочный питатель, выгрузной меха- 5 низм, установленные на корпусе форсунки для подачи в реактор парогазовой смеси и систему циркуляции и конденсации парогазовой смеси, отличающееся тем, что корпус выполнен с двойными стенками, 0 внутренние из которых перфорированы и покрыты слоем фильтрующего материала, а пространство между стенками разделено на изолированные кольцевые секции, каждая из которых сообщена с системой циркуля- 5 ции и конденсации парогазовой смеси, при этом шнек имеет два отдельных участка навивки лопастей, первый из которых, размещенный под загрузочным питателем, имеет шаг навивки в 1,5-3,5 раза больше шага 0 навивки лопастей второго участка, расположенного в средней части корпуса, причем между участками выполнен разрыв навивки, длина которого равна 1-1,5 шагам навивки лопастей первого участка.

53. Устройство поп.2,отличающеес я тем, что лопасти шнека выполнены перфорированными.

4. Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что фильтрующий слой выполнен 0 из пористой керамики.

ОптиноАыюя

2.

Соотношение толщин попкжод

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фурфурола и устройство для его осуществления | 1982 |

|

SU1109397A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ РЕАКТОРА ДЛЯ БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429729C1 |

| Подогреватель свекловичной стружки | 2024 |

|

RU2835963C1 |

| РЕАКТОР БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429731C1 |

| ДЕСУБЛИМАТОР ДЛЯ СУБЛИМАЦИОННОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ИМЕЮЩЕЙ КОМБИНИРОВАННЫЙ ЭНЕРГОПОДВОД | 2005 |

|

RU2315929C2 |

| УСТРОЙСТВО ПЕРЕРАБОТКИ - НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДОСОДЕРЖАЩИХ ТВЕРДЫХ И ЖИДКИХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И ЛЕСНЫХ ОТХОДОВ | 2009 |

|

RU2416053C2 |

Изобретение относится к сельскому хозяйству, в частности к кормопроизводству. Цель изобретения - повышение качества целевых продуктов и снижение энергозатрат. Древесное сырье подают в реактор 2, где обрабатывают его кислотой и формируют из него слой в виде двух последовательных потоков, первый из которых формируется на участке 36 навивки лопастей шнека 7 и имеет толщину в 1,5...2 раза меньше толщины второго потока, формируемого на участке 38. Сырье прогревают парогазовой смесью до 180...220°С. Скорость парогазовой смеси, проходящей через прогреваемый поток на участке 36, больше скорости парогазовой смеси, проходящей через продуваемый поток на участке 37 реактора 2. Этим обеспечивается последовательная непрерывная обработка сырья. 2 з.п.ф-лы, 7 ил.

Продудщ

Нагред

Фаг. 2

Скорость тзо&, м

j Фиг. f

й-й

лоа c6msf

2,0

Фаг.7

ВидБ

Т J

.

3,0 Соотношение шазод

Авторы

Даты

1990-11-07—Публикация

1987-05-18—Подача