Изобретение относится к химической, нефтехимической, деревообрабатывающей и теплоэнергетической промышленности, а также к жилищно-коммунальному хозяйству, связанному с комплексной переработкой органических твердых коммунальных отходов, резинотехнических, полимерных, целлюлозно-бумажных, древесных и др.

Известен способ для термолизной переработки органо-минеральных продуктов - «Способ обработки углеродсодержащих веществ посредством парового термолиза» [патент RU на изобретение № 2627107, МПК C08J 11/14, С10B 53/07, опубликован 31.05.2017, бюл. №16], содержащий термолизный реактор, средства загрузки измельченных отходов углеродсодержащего вещества в реактор, и шнековый транспортер разгрузки углерода. Однако недостатком данного способа, является сложность в реализации из-за большого количества ступеней технологических процессов и невозможность быть использованным для переработки твердых органических материалов способом термолиза.

Наиболее близким техническим решением, принятым за прототип, является патент на изобретение «Процесс и установка по переработке резиносодержащих отходов», [патент RU № 2460743, МПК С08J 11/20, С08L 21/00, опубликован 27.11.2011], предусматривающий термолизную переработку резиновой крошки при температуре 350-4000С в среде циркулирующего перегретого и испаренного теплоносителя при давлении, близком к атмосферному. Продуктами термолиза являются: технический углерод, синтетическая нефть и углеводородный газ. Резинотехнические отходы перерабатываются в цилиндрическом термолизном реакторе со спиралевидным транспортирующим органом. Образующиеся продукты в реакторе продуваются воздухом, являющимся теплоносителем.

С существенными признаками изобретения в части способа совпадает следующая совокупность признаков прототипа: термолизная переработка органического материала – резинотехнических отходов при температуре до 4000С в реакторе со спиралевидным транспортирующим органом.

К недостаткам известного способа следует отнести то, что данный способ и установка не могут обеспечить высокое качество получаемой продукции, в первую очередь при термолизной переработке органических твердых коммунальных отходов – ТКО (полимерсодержащих, целлюлозно-бумажных, древесных и др.), имеющих нестабильные физико-механические характеристики: размеры, форму, плотность, влажность, сыпучесть и др.), а также физико-химические свойства. Резинотехнические отходы (после измельчения – резиновая крошка) более стабильны в своих характеристиках и позволяют легче управлять процессом термолиза, чем при использовании различных органических ТКО. Кроме того, ввиду специфических особенностей ТКО (малая их исходная плотность, часто изменяющийся состав, невысокая сыпучесть шихты, сложность обеспечения герметичности термолизного реактора для исключения поступления в него кислорода воздуха из атмосферы), - все это не позволяет получать качественную продукцию: технический углерод, жидкое углеродное топливо и синтетический газ.

Известны также устройства, обеспечивающие переработку бытовых и промышленных органических отходов и получение углеводородов, например, патент на изобретение «Способ и устройство переработки бытовых и промышленных органических отходов» [патент RU на изобретение №2392543, МПК F23G 5/027, F23G 5/20, опубл. 20.06.2010 бюл. №17] Недостатками аналога является низкое качество получаемой продукции при переработке сыпучих материалов, в первую очередь твердых коммунальных отходов, с различными физико-механическими характеристиками: гранулометрией, формой, размерами, сыпучестью и др., что характерно для органических твердых коммунальных отходов, подлежащих термопереработке, в т.ч. резиносодержащих и полимерных отходов. Так же, невозможность получения на установке качественной продукции.

Наиболее близкой по технической сущности к заявленной установке, является «Установка для утилизации отходов» принятая за прототип [патент RU на изобретение №2667398, МПК F 23G 5/027, опубл. 19.09.2018, бюл. №26], содержащий пиролизный (термолизный) реактор с шлюзовыми загрузочными и разгрузочными устройствами, внутренний объем которого снабжен перемешивающим устройством непрерывного действия, выполненного в виде шнека с очищающими его скребками, а выход пиролизной камеры соединен с устройством выгрузки, включающим шнековый транспортер.

С признаками прототипа, в части установки, совпадает следующая совокупность признаков: наличие загрузочного и разгрузочного герметизирующих устройств термолизного трубчатого реактора, внутри которого расположен транспортирующий и перемешивающий орган непрерывного действия.

Недостатками установки являются ограниченные технологические возможности установки при термолизной переработке органических коммунальных отходов с различными физико-механическими характеристиками, обуславливающие низкое качество продукции, вследствие отсутствия возможности полной герметизации реактора при нестабильных характеристиках перерабатываемых ТКО: фракционного состава, сыпучести, влажности, разнородности компонентов, их плотности, морфологии и др., что характерно для ТКО; сложность обеспечения высокоэффективного тепломассообмена в трубчатом реакторе при использовании в нем шнекового транспортирующего органа, при изменяющихся, по длине реактора, физических параметров материала: плотности, подвижности, содержания жидкой фазы вследствие деструкции углеводородов и др.

Изобретение направлено на расширение технологических возможностей при реализации способа термолизной переработки органических твердых отходов, в частности, твердых коммунальных отходов с различными физико-механическими характеристиками, при помощи предлагаемой установки и повышение качества, получаемой из них товарной продукции.

Предлагаемый способ низкотемпературной переработки органических твердых коммунальных отходов при температуре до 4500С позволяет получать качественную продукцию: технический углерод, жидкое углеродное топливо и синтетический газ в среде циркулирующего углеводородного теплоносителя – перегретого и испаренного пара и соответствующего разложения органических компонентов. Способ позволяет использовать перерабатываемые органические ТКО различного морфологического состава и физического состава: мелкокусковые полимерные, древесные, целлюлозно-бумажные, резинотехнические и др. отходы в сыпучем или уплотненном состоянии при термо-влажностной обработке со связующими.

Поставленная задача решается путём проведения технологической подготовки сыпучих сред, включающей классификацию предварительно измельченных мелкокусковых материалов или уплотненных тел полифракционного состава на крупнозернистые и мелкозернистые фракции; герметизацию процессов загрузки и выгрузки уплотненной шихты способами формирования раздельных материальных потоков различного фракционного состава: плотной упаковки зерен шихты вибрационным воздействием на них или, теплотехнической обработкой легкоплавких компонентов уплотненного слоя отходящими газами, а также создание регулируемых скоростных режимов движения термообрабатываемой шихты в термолизном реакторе, возврат из зоны парогазовыделения теплоносителя и дополнительный ввод распыленной жидкой фазы (воды) в зону деструкции сырья для интенсификации тепломассообмена и снижения окислительных процессов. Обеспечение равномерной загрузки уплотненной сырьевой шихты и выгрузки готовых продуктов в заданном диапазоне варьируемых технологических параметров из термолизного реактора, герметизация его загружающих и выгружающих устройств, стабилизируют скоростные режимы движения термообрабатываемых материалов, что обеспечивает повышение качества получаемой продукции. Кроме того, возврат из зоны парогазовыделения теплоносителя в процесс тепломассообмена и дополнительный ввод распыленной жидкой фазы в зону охлаждения сырья интенсифицирует тепломассообмен, что исключает окислительные процессы, приводящие к возгоранию кислородосодержащей среды. Способ низкотемпературной переработки органических ТКО, проводят при температурах до 4500 С, что позволяет получить больший выход жидких продуктов и меньший выход углеводородного газа.

Для реализации описанного способа разработана установка, содержащая трубчатый реактор с винтообразным транспортирующим органом непрерывного действия, герметизирующими загрузочными и разгрузочными устройствами; устройствами очистки, охлаждения и конденсации парогазовой смеси в которой загрузочный питатель-уплотнитель-затвор выполнен в виде наклоненного под углом α=20-450 к горизонту питающего устройства с внутренним винтообразным рабочим органом, состоящим из трёх частей размещённых, соответственно, в трёх зонах: часть винтообразного рабочего органа, расположенная в зоне загрузки материала, выполнена в виде шнека с постоянным шагом, средняя, цилиндрическая часть устройства выполнена в виде, попарно установленных, разнонаправленных двухзаходных геликоидальных лопастей, а коническая часть устройства, расположенная в зоне выгрузки, выполнена в виде конусообразного шнека, при этом на наружной поверхности двухзаходных геликоидальных лопастей, по их периметру, закреплен перфорированный классифицирующий корпус, расположенный в зоне выгрузки мелкозернистого материала; в нижней части загрузочного устройства, в зоне выгрузки крупнозернистого и отсеянного мелкозернистого материала, установлен герметизирующий питатель-уплотнитель-затвор с дугообразными лопастями, а выгрузочный питатель-уплотнитель, установленный на выходе трубчатого реактора с комбинированным транспортирующим органом, выполнен в виде, закрепленной на приводном валу отдельного привода, двухвитковой захватывающей лопасти, расположенной в цилиндрическом корпусе, сопряженном с конической частью.

Технический результат от реализации способа низкотемпературной переработки органических твердых коммунальных отходов, осуществляемого при помощи предлагаемой установки, заключается в обеспечении высокоэффективного процесса переработки органических ТКО с различными физико-механическими характеристиками и физико-химическими свойствами, получение из отходов товарной продукции (технического углерода, жидкого углеводородного топлива и синтетического газа) при исключении выброса загрязняющих веществ в атмосферу, что сохраняет в чистоте окружающую среду. Кроме того, повышается качество продукции, получаемой в результате его реализации.

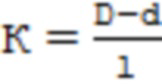

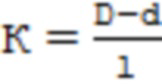

Предполагаемое изобретение иллюстрируется чертежами, где

на фиг. 1 изображена общая схема термолизной установки для переработки органических твердых коммунальных отходов;

на фиг. 2 – загрузочный питатель-уплотнитель-затвор установки;

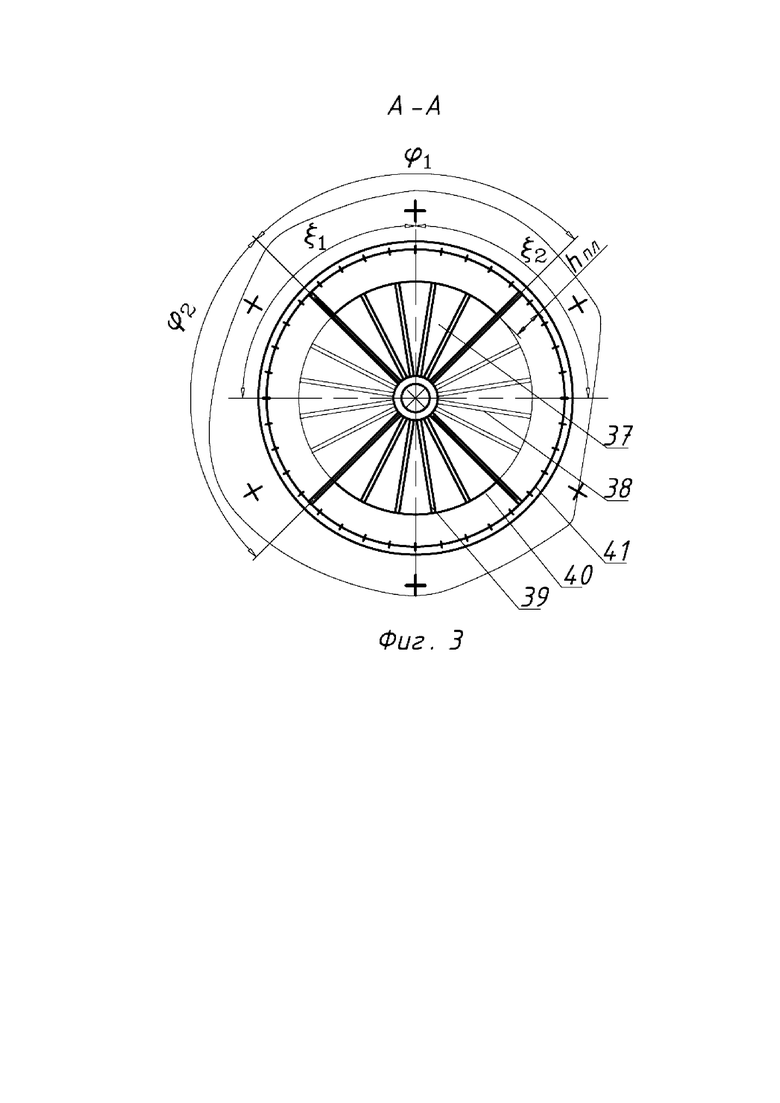

на фиг. 3 – схема расположения двухзаходных геликоидальных лопастей загрузочного питателя в цилиндрическом корпусе разрез А-А на фиг. 2;

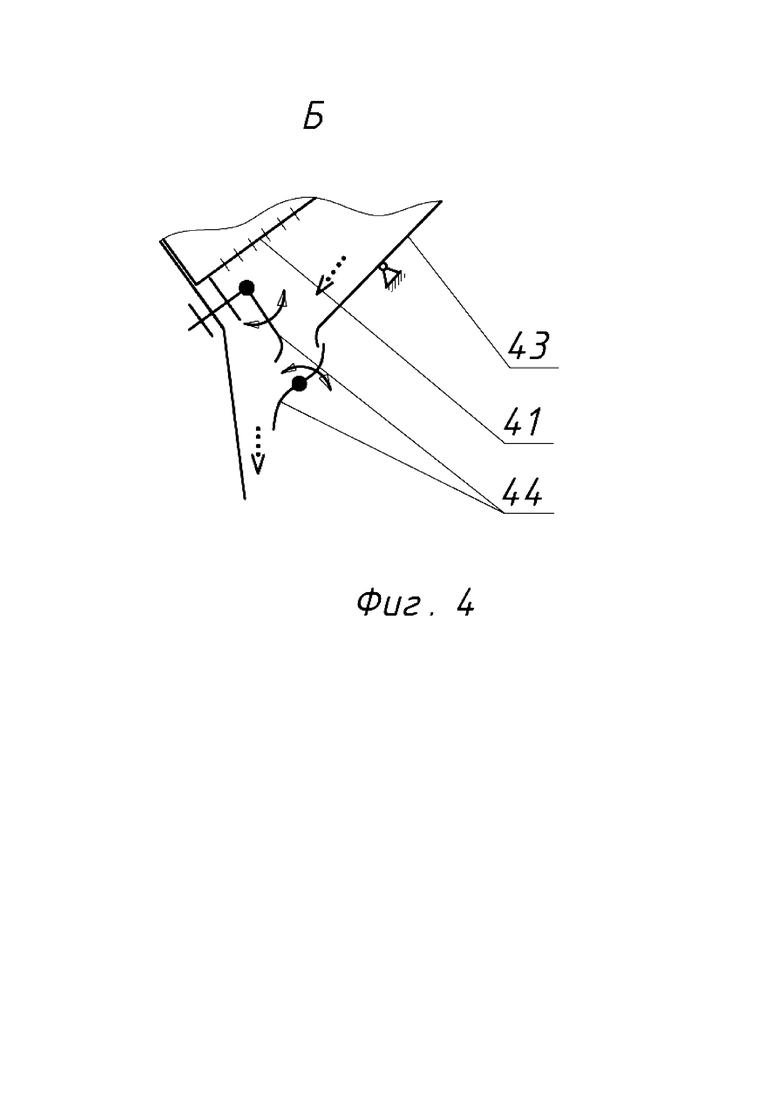

на фиг. 4 – герметизирующие маятниковые элементы выгрузочного корпуса;

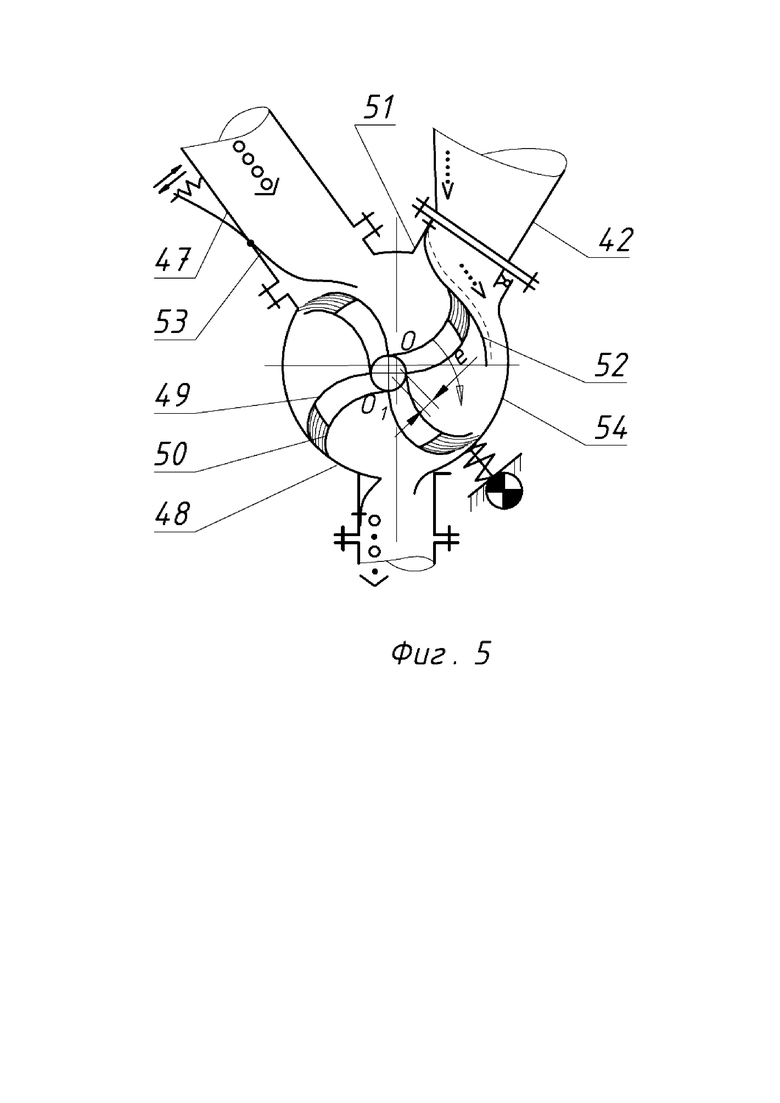

на фиг. 5 - герметизирующий барабанный питатель-затвор с дугообразными лопастями;

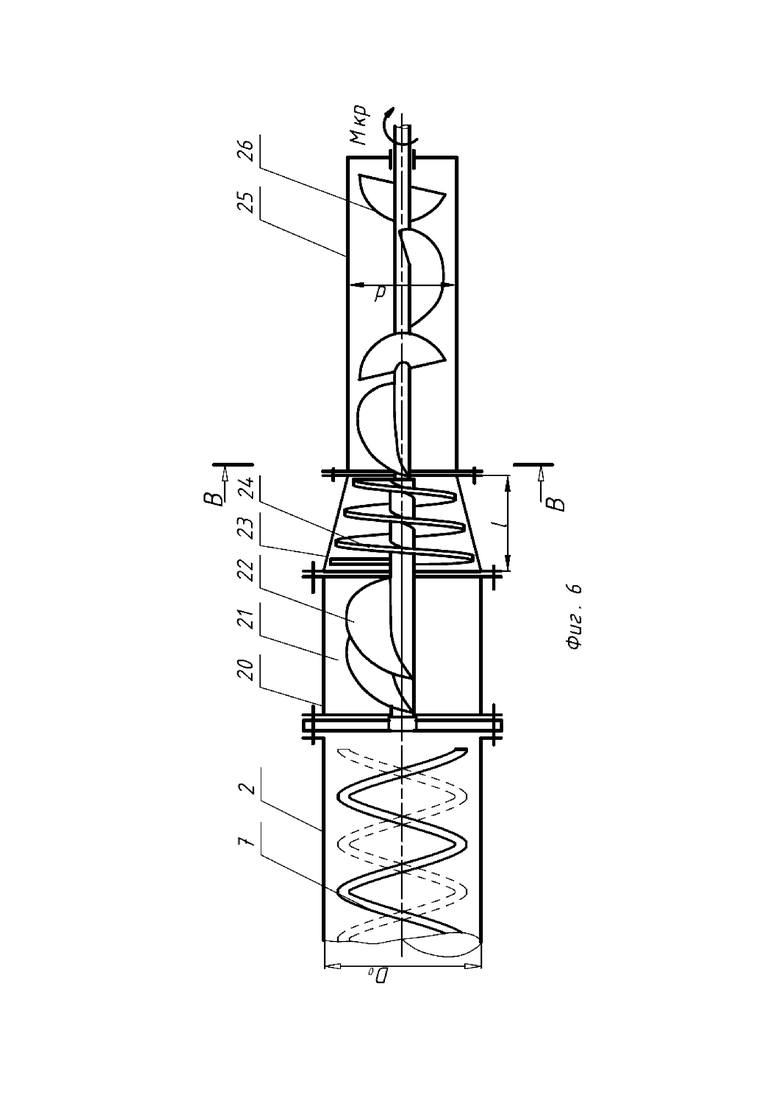

на фиг. 6 – выгрузочный питатель уплотнитель;

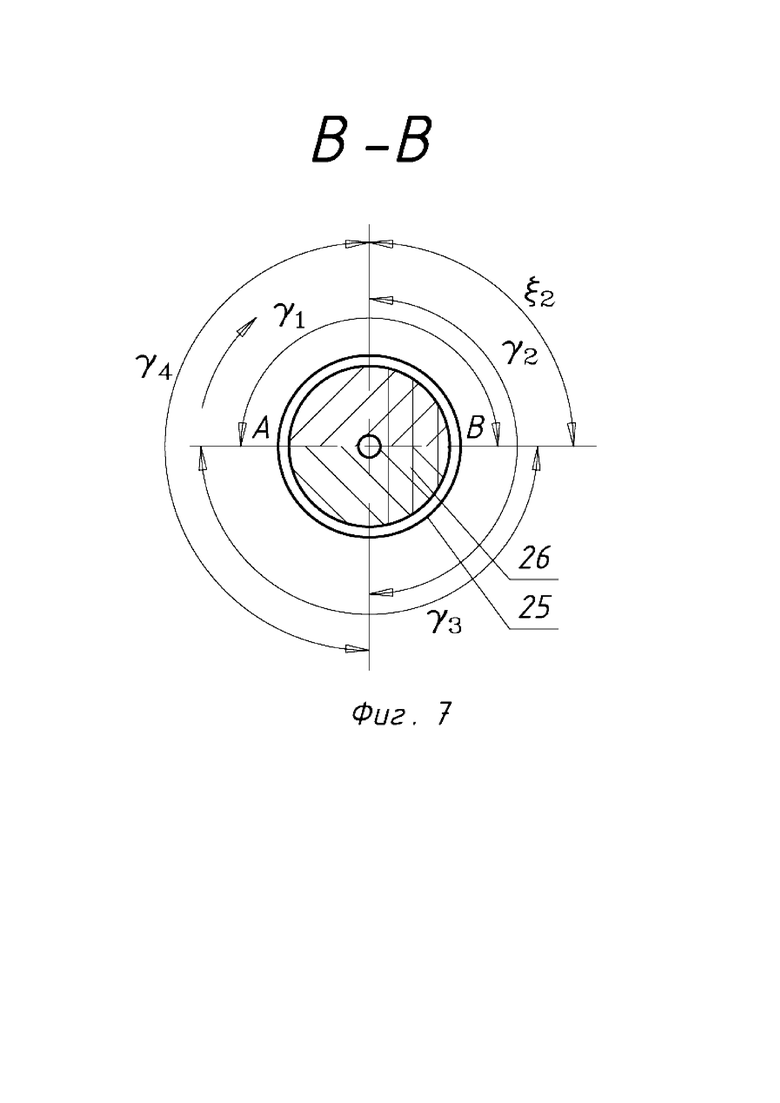

на фиг. 7 – разрез В-В на фиг. 6

Установка содержит приемный бункер со встроенным загрузочным питателем-уплотнителем-затвором 1 (фиг.1). Трубчатый реактор термолиза органических коммунальных отходов 2. Внутри трубчатого реактора термолиза органических коммунальных отходов находится винтообразный транспортирующий рабочий орган непрерывного действия 3, кинематически связанный с мотор-редуктором 4. Винтообразный транспортирующий рабочий орган непрерывного действия 3 выполнен из трёх частей: в зоне подачи и нагрева уплотненного сырья - в виде ленточного винтового питателя 5, в зоне деструкции промежуточного вязко-жидкого продукта - в виде сегментно-спиралевидного транспортирующего органа 6, а в зоне охлаждения конечного продукта - в виде консольно-расположенной спирали 7. Реактор имеет рубашку обогрева 8, включающую штуцер выхода дымовых газов 9. Газожидкостную горелку 10 и дымовую трубу 11. Фильтр очистки парогазовой смеси 12, колонну охлаждения и конденсации парогазовой смеси 13 (фиг.1). Колонна содержит штуцер отбора светлого углеводородного топлива 14, штуцер отбора технической воды 15, штуцер отбора темного углеводородного топлива 16, конденсатор 17, теплообменник 18, штуцер выхода углеводородного газа 19. Трубчатый реактор термолиза 2 сопряжен с цилиндрическим корпусом 20 выгрузочного питателя уплотнителя 21, который включает в себя двухвитковую захватывающую лопасть 22, конический корпус 23, с установленным в нем уплотняющим винтовым устройством 24. Конический корпус 23 по меньшему диаметру сопряжен с цилиндрическим корпусом выгрузочной части 25, где расположены выгрузочные однозаходные винтовые лопасти 26, кинематически связанные с мотор-редуктором 27. Трубчатый реактор термолиза имеет штуцер ввода технической воды 28, подаваемой насосом 29, штуцер отбора пара 30 и штуцер подачи пара 31. (фиг.1)

На фиг. 2 представлен загрузочный питатель-уплотнитель-затвор органических твердых коммунальных отходов установки реализации способа низкотемпературной переработки органических твёрдых коммунальных отходов. Загрузочный питатель-уплотнитель-затвор 1 включает ленточный питатель 32, приемный бункер 33 с расположенным внутри шнеком 34 (с постоянным шагом), наклоненным под углом α = 20÷450 к горизонту. На приводном валу шнека 35, в цилиндрической части 36 корпуса загрузочного питателя-уплотнителя-затвора закреплены, попарно установленные, разнонаправленные, двухзаходные геликоидальные лопасти 37, 38, с углом раскрытия ϕ1=ϕ2=900, повернутые относительно друг друга на угол ξ1=70-1200, (фиг.3) . Поверхность лопастей выполнена из стержней 39, рабочая сторона которых от цилиндрической поверхности покрыта сплошными пластинами 40 высотой hпл=(0,15÷0,3)rв.л где rв.л – радиус винтовых лопастей (фиг. 2,3). На наружной поверхности лопастей 37, 38, по их периметру, закреплен перфорированный классифицирующий корпус 41, расположенный в зоне выгрузки мелкозернистого материала (фиг. 2).

В выгрузочном корпусе мелкозернистого материала 42 внутри шарнирно (в точке 0) закреплена транспортирующая пластина 43, обеспечивающая направленную выгрузку материала через герметизирующие маятниковые элементы 44 (фиг. 2, 4).

В конической части 45 корпуса 42, расположен уплотняющий шнек 46 с уменьшающимся шагом в сторону выгрузки материала (фиг.2). В нижней части выгрузочного цилиндрического патрубка крупнозернистого материала 47 и выгрузочном корпусе мелкозернистого материала 42 установлен герметизирующий питатель-затвор 48 с дугообразными пластинами 49, на концах которых закреплены упругие пластины 50 (Фиг. 2, 5), наклоненные в сторону, противоположную движению материала. При этом питающий ротор с лопастями герметизирующего барабанного питателя-уплотнителя смещен относительно центра питателя вниз, вдоль центральной оси загрузочного патрубка мелкозернистого материала 51, на величину эксцентриситета ℮ = (0,05÷0,1)Rл.п, где Rл.п – радиус лопастей питателя. В загрузочном патрубке мелкозернистого материала 51 и выгрузочном цилиндрическом патрубке крупнозернистого материала 47 закреплены направляющие упругие пластины 52 и 53, а на боковой стороне питателя-затвора 48, в зоне выгрузки мелкозернистого материала, закреплена подпружиненная и соединенная с вибратором (на фиг. не показан), дугообразная пластина 54.

Выгрузочный питатель-уплотнитель 21 (фиг.1, 6), установленный за винтообразным транспортирующим рабочим органом непрерывного действия 7 трубчатого реактора термолиза 2 выполнен в виде, закрепленной на приводном валу от отдельного привода, двухвитковой захватывающей лопасти 22, установленной в цилиндрическом корпусе 20, сопряженном, с коническим корпусом 23, с установленным в нем уплотняющим винтовым устройством 24. Конусность корпуса 23 составляет  =0,2÷0,35, где D,d – соответственно больший и меньший диаметр конического корпуса, l – длина корпуса. Конический корпус, по меньшему диаметру d, сопряжен с цилиндрическим корпусом выгрузочной части 25, где расположены выгрузочные однозаходные винтовые лопасти 26, с углом раскрытия винтовой поверхности Ψ1=Ψ2=Ψ3=Ψ4=1800 и повернутыми относительно друг друга на угол ξ2=90-1400 по ходу движения материала (фиг. 7).

=0,2÷0,35, где D,d – соответственно больший и меньший диаметр конического корпуса, l – длина корпуса. Конический корпус, по меньшему диаметру d, сопряжен с цилиндрическим корпусом выгрузочной части 25, где расположены выгрузочные однозаходные винтовые лопасти 26, с углом раскрытия винтовой поверхности Ψ1=Ψ2=Ψ3=Ψ4=1800 и повернутыми относительно друг друга на угол ξ2=90-1400 по ходу движения материала (фиг. 7).

Трубчатый реактор термолиза органических коммунальных отходов, загрузочный и выгрузочный питатели работают следующим образом.

Исходные органические твердые коммунальные отходы в предварительно измельченном (или предварительно уплотненном-спрессованном) состоянии, в виде отдельных конгломератов полифракционного состава, загружаются ленточным питателем 32 в приемный бункер 33 и с помощью установленного в нем шнекового питателя 34 с постоянным шагом на приводном волу 35 и наклоненного под углом α = 20÷450, подаются в цилиндрическую часть 36 корпуса питателя-уплотнителя-затвора, фиг.2. Заданный угол α = 20÷450 определяется сыпучестью перерабатываемого материала и значениями коэффициентов внутреннего трения его компонентов или конгламератов. С помощью попарно установленных разнонаправленных двухзаходных геликоидальных лопастей 37, 38, с углом раскрытия ϕ1=ϕ2=900 и повернутых относительно друг друга на угол ξ1=70-1200, обеспечивается внутренний рециклинг (перемещение материала полифракционного состава) между двумя разнонаправленными геликоидальными лопастями, например 37 и 38, вдоль внутренней боковой поверхности перфорированного классифицирующего корпуса 41, закрепленного по наружному контуру указанных лопастей. Выполнение лопастей из стержней 39, на рабочей поверхности которых закреплены, от цилиндрической поверхности корпуса, сплошные пластины 40, обеспечивает большую интенсивность классифицирующего и перемешивающего воздействия при перемещении материала. Высота пластины составляет Нпл=(0,15÷0,3)rв.л, где rв.л – радиус винтовых лопастей, что обеспечивает в заданном диапазоне надежный захват материала и его перемещение в рабочем пространстве.

Угол раскрытия винтовых поверхностей ϕ1=ϕ2=ϕ3=ϕ4=900, обеспечивает полное перекрытие сечения сетчатого корпуса (3600) при повороте лопастей относительно друг друга на угол ξ1=70-900, (фиг.3). Диапазон изменяющихся углов ξ1 позволяет изменять скорость продвижения классифицируемых материалов вдоль сетчатой поверхности, в зависимости от размеров, влажности, сыпучести, гранулометрии и др. показателей перерабатываемых материалов.

Мелкозернистый материал, после классификации, поступает в зону выгрузки через выгрузочный корпус мелкозернистого материала 42, а крупнозернистый – подвергается уплотнению в коническом корпусе 45 устройства с помощью конусообразного уплотняющего шнека 46 с уменьшающимся шагом в сторону выгрузки. Через выгрузочный цилиндрический патрубок крупнозернистого материала 47, уплотненный крупнозернистый материал, вместе с мелкозернистым материалом из выгрузочного корпуса мелкозернистого материала 42, поступают в герметизирующий питатель-затвор 48 с дугообразными лопастями 49, (фиг. 2, 5). На концах лопастей закреплены съемные упругие пластины 50, наклоненные в сторону, противоположную движению материала, что исключает заклинивание лопастей в корпусе и снижает их износ. Для обеспечения направленного движения крупнозернистого и мелкозернистого материалов в зону их дальнейшего уплотнения установлены, соответственно упругие пластины 52 и 53. Для исключения зависания материалов, вращающиеся дугообразные лопасти воздействуют на указанные пластины, встряхивая находящийся на них материал. Для улучшения условий уплотнения материалов, движущихся по пластинам 52 и 53 (фиг. 5), рационального использования рабочего пространства герметизирующего питателя-затвора 48 его ротор с лопастями смещен относительно центра питателя вниз вдоль центральной оси загрузочного патрубка мелкозернистого материала 51. Выбранный диапазон эксцентриситета обеспечивает выполнение вышеуказанных условий. Кроме того, направление потока уплотненного мелкозернистого материала, с минимальной порозностью слоя, из выгрузочного корпуса мелкозернистого материала 42 в сужающееся пространство, - между упругой пластиной 52 и подпружиненной вибрирующей дугообразной пластиной 54, - обеспечивает достаточно высокую герметизацию барабанного питателя-затвора 48, и, т.о., минимизирует попадание кислорода воздуха в трубчатый реактор термолиза.

Способ термолизной переработки органических твердых коммунальных отходов реализуется следующим образом.

Органические твердые коммунальные отходы с различными физико-механическими характеристиками (формой, размерами, плотностью, влажностью, сыпучестью и др.) в предварительно измельченном состоянии в виде мелкокусковых материалов или уплотненных тел полифракционного состава подаются в загрузочный питатель-уплотнитель-затвор 1, после прохождения которого попадают в трубчатый реактор термолиза органических коммунальных отходов 2. Перемещение сырья в реакторе происходит с помощью винтообразного транспортирующего рабочего органа непрерывного действия 3, вращаемого мотор-редуктором 4. По мере продвижения сырья в трубчатом реакторе термолиза органических коммунальных отходов 2 под воздействием температуры и без доступа кислорода воздуха происходит реакция термодеструкции. В результате данной реакции образуется парогазовая смесь и твердые углеродные продукты. Парогазовая смесь, пройдя через фильтр очистки парогазовой смеси 12 и теплообменник 18 попадает в колонну охлаждения и конденсации парогазовой смеси 13. С помощью конденсатора 17 происходит конденсация жидких углеводородов, находящихся в парообразном состоянии. Светлое углеводородное топливо отбирается из штуцера отбора светлого углеводородного топлива 14 и направляется в газожидкостную горелку 10, туда же направляется углеводородный газ, отбираемый из штуцера выхода углеводородного газа 19. Тепло горелки подается в рубашку обогрева 8. Дымовые газы выводятся из рубашки обогрева 8 через штуцер выхода дымовых газов 9 в дымовую трубу 11. Техническая вода, частично, подается через штуцер ввода технической воды 28 при помощи насоса 29, в зону охлаждения конечного продукта, а частично отбирается из штуцера отбора технической воды 15 в емкость для хранения и дальнейшее использование на внутризаводские нужды. Пар, образующийся при охлаждении конечного продукта, выводится через штуцер отбора пара 30 и направляется в зону деструкции промежуточного вязко-жидкого продукта, через штуцер подачи пара 31 для интенсификации процесса. Темное углеводородное топливо обирается из штуцера отбора темного углеводородного топлива 16 в емкость для хранения и дальнейшею реализацию потребителю. Консольно расположенная спираль 7, обеспечивает подвижную транспортировку твердого продукта – технического углерода в цилиндрический корпус 20 выгрузочного питателя-уплотнителя 21. Далее твердый продукт продвигается двухвитковой захватывающей винтовой лопасть 22, обеспечивающей нагнетание продукта в конический корпус 23 с винтовой уплотняющей лопастью 24. При этом обеспечивается герметизация выгрузочного питателя уплотнителя. Для стабилизации процесса выгрузки уплотненного конечного продукта в сопряженном с коническим уплотняющим устройством цилиндрическом корпусе выгрузочной части 25 установлены на приводном валу выгрузочные однозаходные винтовые лопасти 26. Твердые углеродные продукты, выведенные из трубчатого реактора термолиза с помощью выгрузочного питателя уплотнителя, направляются для дальнейшей реализации потребителю.

На первой стадии, в зоне подачи уплотненного сырья, используется ленточный винтовой питатель – (фиг.1), установленный в трубчатом корпусе реактора – аксиально (эксцентрично) – со смещенной осью приводного вала в нижнюю полуокружность. Развитая рабочая поверхность винтовой ленты питателя, увеличивающаяся по ходу движения материала ее шаг, а так же объем пространства под питателем, по сравнению с шнековым транспортирующим органом прототипа, исключает забивание межвиткового пространства питателя уплотненным материалом, обеспечивает ускоренный его вывод в зону деструкции, а возросшее пространство под питателем (за счет его эксцентричного расположения в корпусе реактора) повышает интенсивность термонагрева и паросъем из увлажненного сырья.

На второй стадии – в зоне деструкции органических твердых коммунальных отходов (фиг.1), с учетом уменьшающегося объема материала и его вязко-жидкостного состояния, соответственно, повышенной адгезии с рабочей поверхностью винтообразного транспортирующего рабочего органа непрерывного действия, последний выполнен ввиде сегментно-спиралевидного транспортирующего органа.

Пошаговое крепление упрочняющих сегментов к виткам спирали обеспечивает упруго-жесткое состояние питателя, исключает залипание его витков адгезионным материалом, а также обеспечивает достаточную надежность от воздействия деформационных нагрузок при трансформации материала.

Использование на третьей стадии термолизной обработки органических ТКО, в зоне охлаждения, винтообразного транспортирующего органа непрерывного действия в виде консольно расположенной спирали 7 (фиг.1) обеспечивает подвижную транспортировку твердого продукта – технического углерода к выгрузочному питателю уплотнителю (фиг. 6).

Использование указанного комбинированного сочетания транспортирующих органов: ленточного, сегментно-спирального и спирального (установленного консольно) в трубчатом реакторе термолиза органических коммунальных отходов, учитывает реальные условия переработки органических ТКО: изменяющуюся плотность и объем термообрабатываемого материала по длине реактора, повышенный паросъем на первой стадии и интенсивную деструкцию углеводородного сырья – на второй, значительные динамические нагрузки при транспортировании материала на первых двух стадиях и их снижение на последней стадии охлаждения поризованного продукта и др.

Предлагаемые технологические и технические решения способствуют повышению эффективности термолизного способа на каждой стадии переработки органических ТКО, препятствуют образованию «пробок» из уплотненного материала, и, следовательно, – созданию зон повышенного давления по длине реактора, что, в конечном итоге, стабилизирует процесс термообработки сырьевых материалов с различными физико-механическими характеристиками, повышает производительность трубчатого реактора термолиза и способа в целом, а также повышает качество получаемой товарной продукции.

С учетом уменьшенного объема готового продукта по сравнению с первоначальным объемом сырья, в цилиндрической (переходной части между трубчатым реактором термолиза и выгрузочным питателем уплотнителем) установлена двухвитковая захватывающая винтовая лопасть 22, обеспечивающая нагнетание продукта в конический корпус 23 с винтовой уплотняющей лопастью 24. При этом обеспечивается герметизация выгрузочного питателя уплотнителя. Для обеспечения возможности варьирования степени уплотнения продукта, соответственно, герметизации устройства, необходимо соблюдать заданную конусность  =0,2÷0,35, где D,d – соответственно больший и меньший диаметр конического корпуса, l – длина корпуса.(фиг.1)

=0,2÷0,35, где D,d – соответственно больший и меньший диаметр конического корпуса, l – длина корпуса.(фиг.1)

Для стабилизации процесса выгрузки уплотненного конечного продукта в сопряженном с коническим уплотняющим устройством цилиндрическом корпусе выгрузочной части 25 установлены на приводном валу выгрузочные однозаходные винтовые лопасти 26 с углом раскрытия винтовой поверхности Ψ1=Ψ2=Ψ3=Ψ4=1800 (фиг.7).

Для обеспечения дополнительной герметизации выгрузочного устройства и равномерной выгрузки товарной продукции лопасти повернуты относительно друг друга, по ходу движения материала, на угол ξ2=90-1400. Заданный диапазон углов ξ2 обеспечивает (фиг.7) дополнительную герметизацию узла и равномерную выгрузку уплотненного в коническом затворе материала.

Предлагаемый способ и установка для термолизной переработки органических твердых коммунальных отходов обеспечивает низкотемпературный и высокоэффективный способ переработки органических ТКО с различными физико-механическими характеристиками и физико-химическими свойствами, получение из отходов товарной продукции (технического углерода, жидкого углеводородного топлива и синтетического газа), при исключении выброса загрязняющих веществ в атмосферу.

Таким образом, задача, стоящая перед изобретением, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| БАРАБАННО-ВИНТОВОЙ АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ИХ ОБРАБОТКИ | 2020 |

|

RU2748629C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Способ переработки вышедших из эксплуатации автомобильных шин | 2024 |

|

RU2836518C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ И СПОСОБ СМЕШЕНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624306C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ПОСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834371C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

Изобретение направлено на расширение технологических возможностей использования способа низкотемпературной переработки органических твердых отходов, в том числе твердых коммунальных отходов с различными физико-механическими характеристиками. Способ низкотемпературной переработки органических твёрдых коммунальных отходов реализуют в трубчатом реакторе с винтообразным транспортирующим органом при температуре до 400-4500С, в среде циркулирующего теплоносителя и соответствующего разложения органических компонентов на технический углерод, жидкое углеводородное топливо, техническую воду и синтетический углеводородный газ. Новым в способе является то, что термолиз включает классификацию материалов на крупнозернистые и мелкозернистые фракции, при обеспечении герметизации процессов загрузки и выгрузки уплотненной шихты; создание регулируемых скоростных режимов движения термообрабатываемой шихты в термолизном реакторе; возвращение теплоносителя из зоны парогазовыделения в зону деструкции сырья в виде пара, а в завершение процесса, ввод в зону охлаждения конечного продукта воды, способствующей раскрытию пор и десорбции углеводородов. Для реализации способа предложена установка, содержащая трубчатый реактор с комбинированным винтообразным транспортирующим органом непрерывного действия, герметизирующими загрузочными и разгрузочными устройствами, устройствами очистки, охлаждения и конденсации парогазовой смеси. Загрузочный питатель-уплотнитель-затвор установки выполнен в виде, наклоненного под углом б=20-450 к горизонту питающего устройства с внутренним винтообразным рабочим органом. Винтообразный транспортирующий орган состоит из трёх частей, размещённых соответственно в трёх зонах. Часть винтообразного транспортирующего органа, расположенная в зоне загрузки материала, выполнена в виде шнека с постоянным шагом, средняя, цилиндрическая часть устройства выполнена в виде попарно установленных разнонаправленных двухзаходных геликоидальных лопастей, а коническая часть устройства, расположенная в зоне выгрузки, выполнена в виде конусообразного шнека с шагом, уменьшающимся в сторону выгрузки. На наружной поверхности двухзаходных геликоидальных лопастей, по их периметру, закреплен перфорированный классифицирующий корпус. В зоне выгрузки крупнозернистого и отсеянного мелкозернистого материала установлен герметизирующий питатель-затвор с дугообразными пластинами. Ротор герметизирующего питателя-затвора смещен относительно центра питателя вдоль центральной оси загрузочного патрубка мелкозернистого материала. Выгрузочный питатель-уплотнитель, установленный на выходе трубчатого реактора термолиза с винтообразным транспортирующим органом, выполнен в виде двухвитковой захватывающей лопасти, расположенной в цилиндрическом корпусе, сопряженном с его конической частью. Внутри конической части корпуса размещено уплотняющее винтовое устройство таким образом, что меньшая по диаметру винтовая лопасть сопряжена с выгрузочными однозаходными винтовыми лопастями постоянного диаметра. Лопасти расположены в цилиндрическом корпусе и повернуты относительно друг друга в направлении движения материала. Технический результат от реализации способа, осуществляемого при помощи предлагаемой установки, заключается в обеспечении высокоэффективного процесса переработки органических ТКО с различными физико-механическими характеристиками и физико-химическими свойствами, при исключении выброса загрязняющих веществ в атмосферу. Кроме того, повышается качество продукции, получаемой в результате его реализации. 2 н. и 5 з.п. ф-лы, 7 ил.

1. Способ низкотемпературной переработки органических твёрдых коммунальных отходов путём термолиза в трубчатом реакторе с винтообразным транспортирующим органом при температуре до 400-450°С в среде циркулирующего теплоносителя и соответствующего разложения органических компонентов на технический углерод, жидкое углеводородное топливо, техническую воду и синтетический углеводородный газ, отличающийся тем, что термолиз органических твердых коммунальных отходов включает проведение технологической подготовки сыпучих сред, заключающейся в классификации предварительно измельченных мелкокусковых материалов или уплотненных тел полифракционного состава на крупнозернистые и мелкозернистые фракции при обеспечении герметизации процессов загрузки и выгрузки уплотненной шихты, а также в создании регулируемых скоростных режимов движения термообрабатываемой шихты в термолизном реакторе и возвращении теплоносителя из зоны парогазовыделения в зону деструкции сырья в виде пара для интенсификации тепломассообмена и для снижения окислительных процессов, а в завершение процесса, вводе в зону охлаждения конечного продукта воды, способствующей раскрытию пор и десорбции углеводородов.

2. Установка для реализации способа по п.1, содержащая трубчатый реактор с винтообразным транспортирующим органом непрерывного действия и с герметизирующими загрузочными и разгрузочными устройствами; устройства очистки, охлаждения и конденсации парогазовой смеси, отличающаяся тем, что загрузочный питатель-уплотнитель-затвор выполнен в виде питающего устройства с осью наклона к горизонту под углом α=20-45° оборудованного внутренним винтообразным комбинированным транспортирующим органом, состоящим из трёх частей, размещённых, соответственно, в трёх зонах: часть винтообразного транспортирующего органа, расположенная в зоне загрузки материала, выполнена в виде шнека с постоянным шагом, средняя часть, расположенная в цилиндрическом корпусе, выполнена в виде попарно установленных разнонаправленных двухзаходных геликоидальных лопастей с углом раскрытия ϕ1=ϕ2=90° винтовой поверхности, повернутых относительно друг друга на угол ξ1=70-120°, а часть транспортирующего органа, расположенная в зоне выгрузки, размещённая в коническом корпусе, выполнена в виде конусообразного шнека с шагом, уменьшающимся в сторону выгрузки, при этом на наружной поверхности двухзаходных геликоидальных лопастей, по периметру, закреплен перфорированный классифицирующий корпус, расположенный в зоне выгрузки мелкозернистого материала; в нижней части загрузочного устройства, в зоне выгрузки крупнозернистого и отсеянного мелкозернистого материала, установлен герметизирующий питатель-затвор с дугообразными лопастями, ротор которого смещен относительно центра питателя вниз, вдоль центральной оси загрузочного патрубка мелкозернистого материала, на величину эксцентриситета ℮=(0,05÷0,1) Rл.п, где Rл.п - радиус лопастей питателя; кроме того, на боковой стороне корпуса питателя-затвора с дугообразными пластинами, в зоне выгрузки мелкозернистого материала, закреплена подпружиненная, соединенная с вибратором, дугообразная пластина; а выгрузочный питатель-уплотнитель, установленный на выходе трубчатого реактора с комбинированным транспортирующим органом, выполнен в виде закрепленной на приводном валу от отдельного привода двухвитковой захватывающей лопасти, расположенной в цилиндрическом корпусе, сопряженном с его конической частью и установленным внутри конической части корпуса уплотняющим винтовым устройством таким образом, что меньшая по диаметру винтовая лопасть последнего сопряжена с выгрузочными однозаходными винтовыми лопастями постоянного диаметра, расположенными в меньшем по диаметру цилиндрическом корпусе выгрузочного питателя-уплотнителя, при этом винтовые лопасти постоянного диаметра повернуты относительно друг друга на угол ξ2=90-140° по ходу движения материала, а угол раскрытия их винтовой поверхности составляет Ψ1=Ψ2=Ψ3=180°.

3. Установка по п.2, отличающаяся тем, что в начале секции термической деструкции в цилиндрическом корпусе трубчатого реактора установлен штуцер ввода водяного пара для интенсификации тепломассообменных процессов.

4. Установка по п.2, отличающаяся тем, что поверхности двухзаходных геликоидальных лопастей загрузочного устройства выполнены из стержней, рабочая поверхность которых со стороны цилиндрического корпуса покрыта сплошными металлическими пластинами высотой hпл= (0,15÷0,3) rвл, где rвл – радиус винтовых лопастей.

5. Установка по п.2, отличающаяся тем, что в цилиндрической части корпуса загрузочного устройства, после шнекового питателя, на его валу, установлены однонаправленные, в сторону выгрузки, двухзаходные геликоидальные винтовые лопасти со сплошной рабочей поверхностью, повернутые относительно друг друга в сторону движения материала на угол β=90°, для использования неоднородной, увлажненной и малосыпучей массы перерабатываемых отходов в измельченном состоянии.

6. Установка по п.2, отличающаяся тем, что винтообразный транспортирующий рабочий орган непрерывного действия термолизного реактора расположен в трубчатом корпусе аксиально относительно центральной оси в нижней полуокружности и представлен комбинированным движителем, выполненным в зоне подачи уплотненного сырья в виде ленточного винтового питателя с шагом, увеличивающимся в направлении выгрузки, в зоне деструкции промежуточного вязко-жидкостного продукта – в виде сегменто-спиралевидного транспортирующего органа, а в зоне охлаждения конечного продукта – в виде консольно расположенной спирали.

7. Установка по п. 2, отличающаяся тем, что в секции охлаждения конечного продукта установлен штуцер ввода воды для раскрытия пор, десорбции углеводородов и исключения образования кокса.

| ПРОЦЕСС И УСТАНОВКА ПО ПЕРЕРАБОТКЕ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2460743C2 |

| Установка для утилизации отходов | 2017 |

|

RU2667398C1 |

| CN 104192514 A, 10.12.2014 | |||

| WO 2011038546 A1, 07.04.2011 | |||

| Способ выполнения множительно-делительных операций | 1978 |

|

SU934489A1 |

| KR 100976770 B1, 18.08.2010. | |||

Авторы

Даты

2021-03-03—Публикация

2020-07-22—Подача