Изобретение относится к насосостроению, а именно к конструкциям лопаток центробежных колес.

Цель изобретения - повышение КПД и надежности работы насоса.

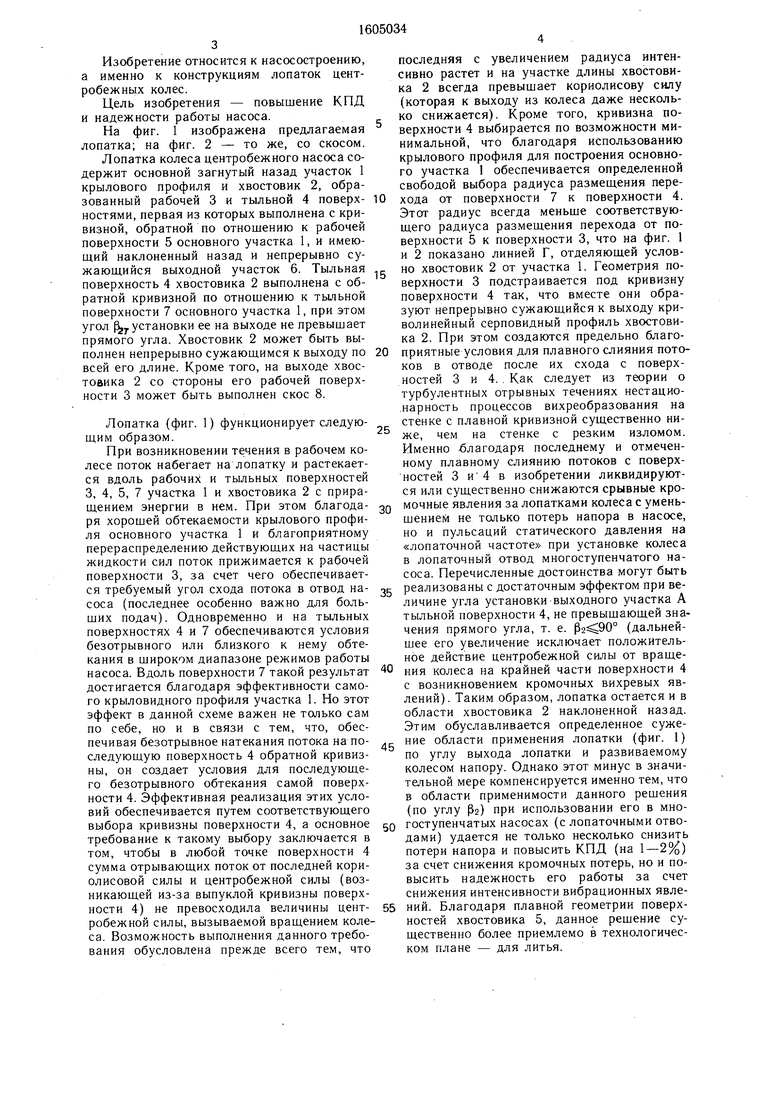

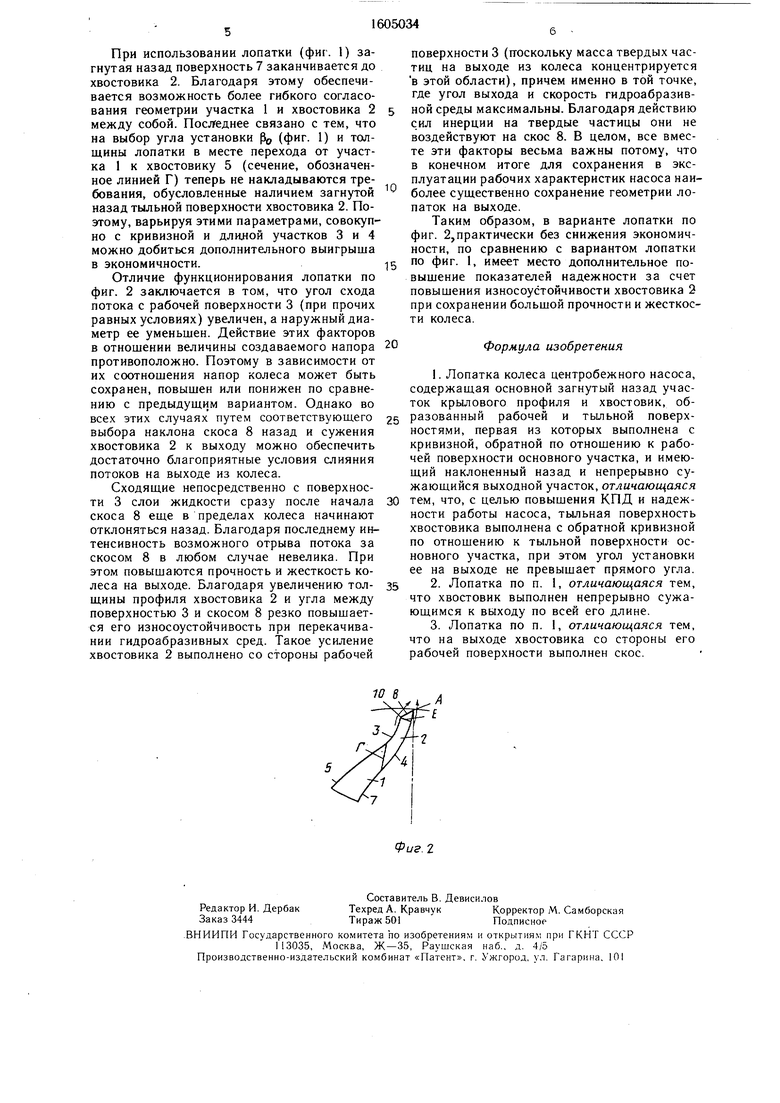

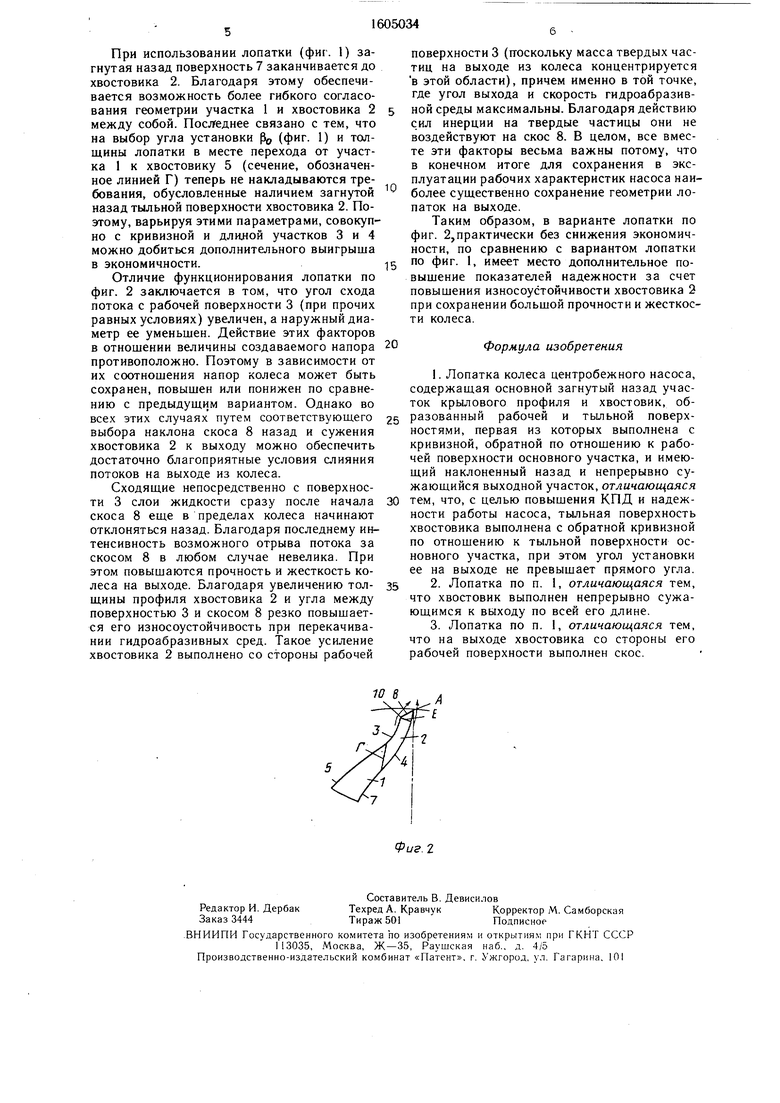

На фиг. 1 изображена предлагаемая лопатка; на фиг. 2 - то же, со скосом.

Лопатка колеса центробежного насоса содержит основной загнутый назад участок 1 крылового профиля и хвостовик 2, образованный рабочей 3 и тыльной 4 поверх- 10 ностями, первая из которых выполнена с кривизной, обратной по отношению к рабочей поверхности 5 основного участка 1, и имею- ший наклоненный назад и непрерывно су

последняя с увеличением радиуса интенсивно растет и на участке длины хвостовика 2 всегда превышает кориолисову силу (которая к выходу из колеса даже несколько снижается). Кроме того, кривизна поверхности 4 выбирается по возможности минимальной, что благодаря использованию крылового профиля для построения OCHOBHOJ го участка 1 обеспечивается определенной свободой выбора радиуса размещения перехода от поверхности 7 к поверхности 4. Этсхг радиус всегда меньше соответствующего радиуса размещения перехода от поверхности 5 к поверхности 3, что на фиг. 1 и 2 показано линией Г, отделяющей условжающийся выходной участок 6. Тыльная g но хвостовик 2 от участка 1. Геометрия по О ж11-т.г-.тт..лт1о гч лЛгч- гч viry-irtTT. 5 гтл гтГ Т П ЫПЯРТРО ППП KnHRH 4HV

поверхность 4 хвостовика 2 выполнена с обратной кривизной по отношению к тыльной поверхности 7 основного участка 1, при этом угол у установки ее на выходе не превышает прямого угла. Хвостовик 2 может быть выполнен непрерывно сужающимся к выходу по 20 всей его длине. Кроме того, на выходе хвостовика 2 со стороны его рабочей поверхности 3 может быть выполнен скос 8.

верхности 3 подстраивается под кривизну поверхности 4 так, что вместе они образуют непрерывно сужающийся к выходу криволинейный серповидный профиль хвостовика 2. При этом создаются предельно благоприятные условия для плавного слияния пото ков в отводе после их схода с поверхностей 3 и 4. . Как следует из теории о турбулентных отрывных течениях нестацио- .нарность процессов вихреобразования на стенке с плавной кривизной существенно ниже, чем на стенке с резким изломом. Именно благодаря последнему и отмеченному плавному слиянию потоков с поверхностей 3 и 4 в изобретении ликвидируются или существенно снижаются срывные кромочные явления за лопатками колеса с уменьшением не только потерь напора в насосе, но и пульсаций статического давления на «лопаточной частоте при установке колеса в лопаточный отвод многоступенчатого насоса. Перечисленные достоинства могут быть

Лопатка (фиг. 1) функционирует следующим образом.

При возникновении течения в рабочем колесе поток набегает на лопатку и растекается вдоль рабочих и тыльных поверхностей 3, 4, 5, 7 участка 1 и хвостовика 2 с приращением энергии в нем. При этом благодаря хорощей обтекаемости крылового профиля основного участка 1 и благоприятному перераспределению действующих на частицы жидкости сил поток прижимается к рабочей поверхности 3, за счет чего обеспечивает25

30

верхности 3 подстраивается под кривизну поверхности 4 так, что вместе они образуют непрерывно сужающийся к выходу криволинейный серповидный профиль хвостовика 2. При этом создаются предельно благоприятные условия для плавного слияния потоков в отводе после их схода с поверхностей 3 и 4. . Как следует из теории о турбулентных отрывных течениях нестацио- .нарность процессов вихреобразования на стенке с плавной кривизной существенно ниже, чем на стенке с резким изломом. Именно благодаря последнему и отмеченному плавному слиянию потоков с поверхностей 3 и 4 в изобретении ликвидируются или существенно снижаются срывные кромочные явления за лопатками колеса с уменьшением не только потерь напора в насосе, но и пульсаций статического давления на «лопаточной частоте при установке колеса в лопаточный отвод многоступенчатого насоса. Перечисленные достоинства могут быть

ся требуемый угол схода потока в отвод на- 35 реализованы с достаточным эффектом при ве- соса (последнее особенно важно для боль- личине угла установки-выходного участка А ших подач). Одновременно и на тыльных поверхностях 4 и 7 обеспечиваются условия безотрывного или близкого к нему обтекания в широком диапазоне режимов работы насоса. Вдоль поверхности 7 такой результат 40 достигается благодаря эффективности самого крыловидного профиля участка 1. Но этот эффект в данной схеме важен не только сам

по себе, но и в связи с тем, что, обестыльной поверхности 4, не превышающей чения прямого угла, т. е. (дальнейшее его увеличение исключает положительное действие центробежной сапы от вращения колеса на крайней части поверхности 4 с возникновением кромочных вихревых явлений). Таким образом, лопатка остается и в области хвостовика 2 наклоненной назад. Этим обуславливается определенное сужепечивая безотрывное натекания потока на по- ние области применения лопатки (фиг. 1)

следующую поверхность 4 обратной кривизны, он создает условия для последующего безотрывного обтекания самой поверхности 4. Эффективная реализация этих условий обеспечивается путем соответствующего выбора кривизны поверхности 4, а основное требование к такому выбору заключается в том, чтобы в любой точке поверхности 4 сумма отрывающих поток от последней кори- олисовой силы и центробежной силы (возникающей из-за выпуклой кривизны поверхности 4) не превосходила величины центробежной силы, вызываемой вращением колеса. Возможность выполнения данного требования обусловлена прежде всего тем, что

по углу выхода лопатки и развиваемому колесом напору. Однако этот минус в значительной мере компенсируется именно тем, что в области применимости данного решения (по углу 2) при использовании его в мно50 гоступенчатых насосах (с лопаточными отводами) удается не только несколько снизить потери напора и повысить КПД (на 1-2%) за счет снижения кромочных потерь, но и повысить надежность его работы за счет снижения интенсивности вибрационных явле55 НИИ. Благодаря плавной геометрии поверхностей хвостовика 5, данное решение существенно более приемлемо в технологическом плане - для литья.

последняя с увеличением радиуса интенсивно растет и на участке длины хвостовика 2 всегда превышает кориолисову силу (которая к выходу из колеса даже несколько снижается). Кроме того, кривизна поверхности 4 выбирается по возможности минимальной, что благодаря использованию крылового профиля для построения OCHOBHOJ го участка 1 обеспечивается определенной свободой выбора радиуса размещения перехода от поверхности 7 к поверхности 4. Этсхг радиус всегда меньше соответствующего радиуса размещения перехода от поверхности 5 к поверхности 3, что на фиг. 1 и 2 показано линией Г, отделяющей услов но хвостовик 2 от участка 1. Геометрия поно хвостовик 2 от участка 1. Геометрия погч- гч viry-irtTT. 5 гтл гтГ Т П ЫПЯРТРО ППП KnHRH 4HV

верхности 3 подстраивается под кривизну поверхности 4 так, что вместе они образуют непрерывно сужающийся к выходу криволинейный серповидный профиль хвостовика 2. При этом создаются предельно благоприятные условия для плавного слияния потоков в отводе после их схода с поверхностей 3 и 4. . Как следует из теории о турбулентных отрывных течениях нестацио- .нарность процессов вихреобразования на стенке с плавной кривизной существенно ниже, чем на стенке с резким изломом. Именно благодаря последнему и отмеченному плавному слиянию потоков с поверхностей 3 и 4 в изобретении ликвидируются или существенно снижаются срывные кромочные явления за лопатками колеса с уменьшением не только потерь напора в насосе, но и пульсаций статического давления на «лопаточной частоте при установке колеса в лопаточный отвод многоступенчатого насоса. Перечисленные достоинства могут быть

реализованы с достаточным эффектом при ве- личине угла установки-выходного участка А

реализованы с достаточным эффектом при ве- личине угла установки-выходного участка А

тыльной поверхности 4, не превышающей чения прямого угла, т. е. (дальнейшее его увеличение исключает положительное действие центробежной сапы от вращения колеса на крайней части поверхности 4 с возникновением кромочных вихревых явлений). Таким образом, лопатка остается и в области хвостовика 2 наклоненной назад. Этим обуславливается определенное суже ние области применения лопатки (фиг. 1)

ние области применения лопатки (фиг. 1)

по углу выхода лопатки и развиваемому колесом напору. Однако этот минус в значительной мере компенсируется именно тем, что в области применимости данного решения (по углу 2) при использовании его в многоступенчатых насосах (с лопаточными отводами) удается не только несколько снизить потери напора и повысить КПД (на 1-2%) за счет снижения кромочных потерь, но и повысить надежность его работы за счет снижения интенсивности вибрационных явлеНИИ. Благодаря плавной геометрии поверхностей хвостовика 5, данное решение существенно более приемлемо в технологическом плане - для литья.

й

При использовании лопатки (фиг. 1) загнутая назад поверхность 7 заканчивается до хвостовика 2. Благодаря этому обеспечивается возможность более гибкого согласования геометрии участка 1 и хвостовика 2 между собой. Последнее связано с тем, что на выбор угла установки рр (фиг. 1) и толщины лопатки в месте перехода от участка 1 к хвостовику 5 (сечение, обозначенное линией Г) теперь не накладываются требования, обусловленные наличием загнутой назад тыльной поверхности хвостовика 2. Поэтому, варьируя этими параметрами, совокупно с кривизной и длилой участков 3 и 4 можно добиться дополнительного выигрыша в экономичности.

Отличие функционирования лопатки по фиг. 2 заключается в том, что угол схода потока с рабочей поверхности 3 (при прочих равных условиях) увеличен, а наружный диаметр ее уменьшен. Действие этих факторов в отношении величины создаваемого напора противоположно. Поэтому в зависимости от их соотношения напор колеса может быть сохранен, повышен или понижен по сравнению с предыдущим вариантом. Однако во всех этих случаях путем соответствующего выбора наклона скоса 8 назад и сужения хвостовика 2 к выходу можно обеспечить достаточно благоприятные условия слияния потоков на выходе из колеса.

Сходящие непосредственно с поверхности 3 слои жидкости сразу после начала скоса 8 еще в пределах колеса начинают отклоняться назад. Благодаря последнему интенсивность возможного отрыва потока за скосом 8 в любом случае невелика. При этом повышаются прочность и жесткость колеса на выходе. Благодаря увеличению тол- щины профиля хвостовика 2 и угла между поверхностью 3 и скосом 8 резко повышается его износоустойчивость при перекачивании гидроабразивных сред. Такое усиление хвостовика 2 выполнено со стороны рабочей

Ю

15

5

20

35

25

30

поверхности 3 (п-оскольку масса твердых частиц на выходе из колеса концентрируется в этой области), причем именно в той точке, где угол выхода и скорость гидроабразивной среды максимальны. Благодаря действию сил инерции на твердые частицы они не воздействуют на скос 8. В целом, все вместе эти факторы весьма важны потому, что в конечном итоге для сохранения в эксплуатации рабочих характеристик насоса наиболее существенно сохранение геометрии лопаток на выходе.

Таким образом, в варианте лопатки по фиг. 2,практически без снижения экономичности, по сравнению с вариантом лопатки по фиг. 1, имеет место дополнительное по- выщение показателей надежности за счет повышения износоустойчивости хвостовика 2 при сохранении большой прочности и жесткости колеса.

Формула изобретения

1.Лопатка колеса центробежного насоса, содержащая основной загнутый назад участок крылового профиля и хвостовик, образованный рабочей и тыльной поверхностями, первая из которых выполнена с кривизной, обратной по отнощению к рабочей поверхности основного участка, и имеющий наклоненный назад и непрерывно сужающийся выходной участок, отличающаяся тем, что, с целью повышения КПД и надежности работы насоса, тыльная поверхность хвостовика выполнена с обратной кривизной по отношению к тыльной поверхности основного участка, при этом угол установки ее на выходе не превышает прямого угла.

2.Лопатка по п. 1, отличающаяся тем, что хвостовик выполнен непрерывно сужающимся к выходу по всей его длине.

3.Лопатка по п. 1, отличающаяся тем, что на выходе хвостовика со стороны его рабочей поверхности выполнен скос.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 1992 |

|

RU2034176C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2061910C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ГРУНТОВОГО НАСОСА | 1999 |

|

RU2159360C2 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

| ЦЕНТРОБЕЖНЫЙ ВЕНТИЛЯТОР | 1993 |

|

RU2061188C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2611497C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2007 |

|

RU2334901C1 |

Изобретение относится предназначено для повышения КПД и надежности работы рабочих колес центробежных насосов за счет улучшения обтекаемости профиля лопаток. Лопатка содержит основной загнутый назад участок 1 крылового профиля и хвостовик 2, загнутый вперед. Хвостовик 2 выполнен непрерывно сужающимся, а его тыльная 4 и рабочая 3 стороны имеют обратную кривизну по отношению соответственно к тыльной 7 и рабочей 5 сторонам основного участка. Благодаря такой конструкции и плавному сопряжению тыльных 4 и 7 и рабочих 3 и 5 поверхностей обеспечивается высокий КПД. 2 з.п. ф-лы, 2 ил.

W 8

| Рабочее колесо центробежного вентилятора | 1986 |

|

SU1321934A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1988-08-11—Подача