Изобретение относится к гидроавтоматике и может быть использовано для распределения рабочей жидкости в гидравлических системах, в частности для дистанционного и автоматического управления гидроблоками для распределения рабочих потоков электрогидравлических систем управления секциями гидрофицированной крепи в очистных забоях при добыче угля.

Цель изобретения - повыи ение эксплуатационных характеристик путем обеспечения настройки распределителя без отключения его от гидравлической и электрической систем.

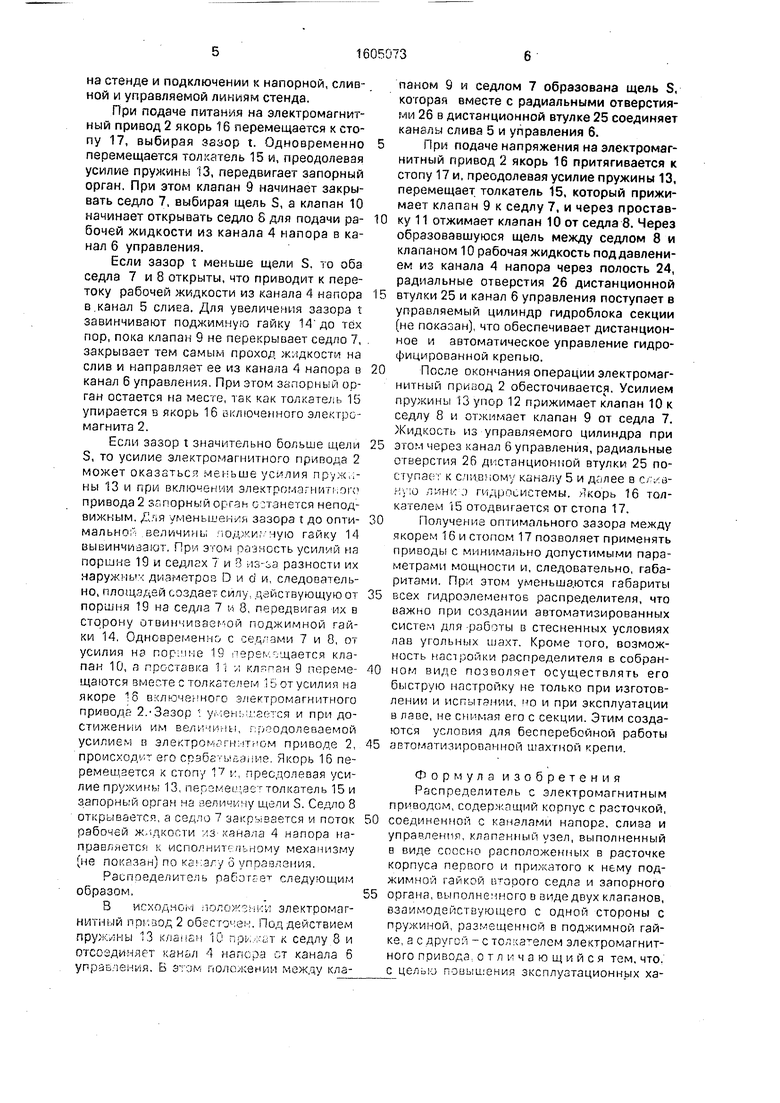

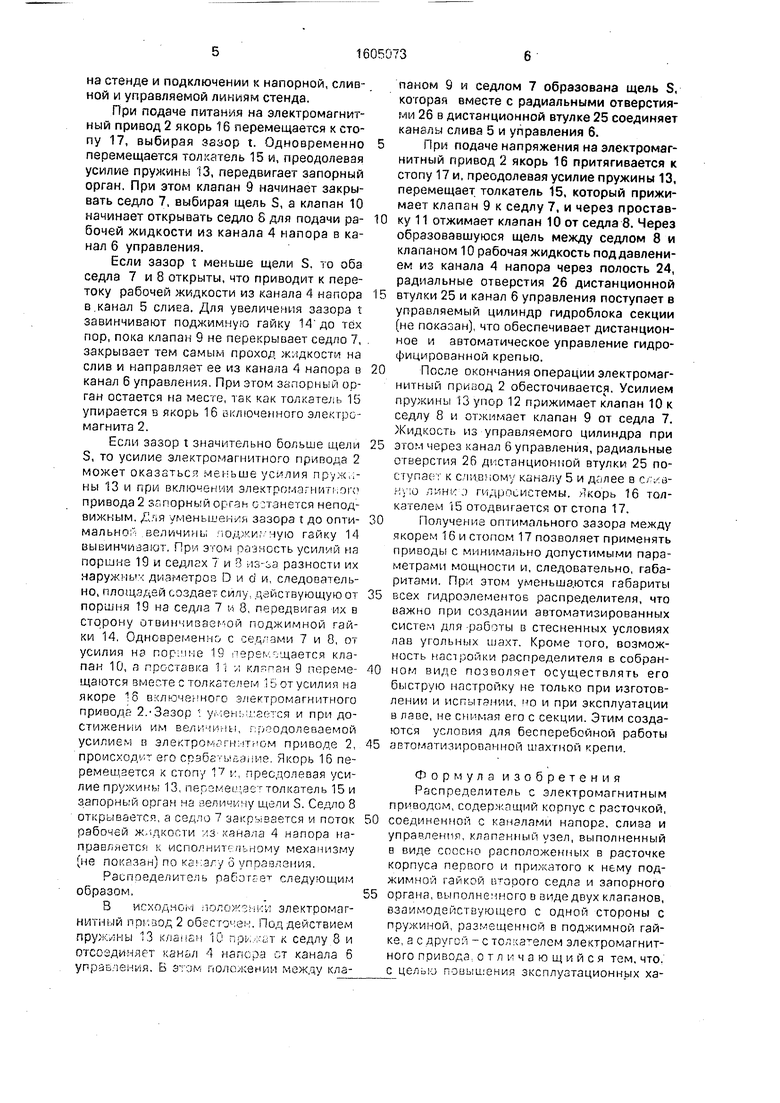

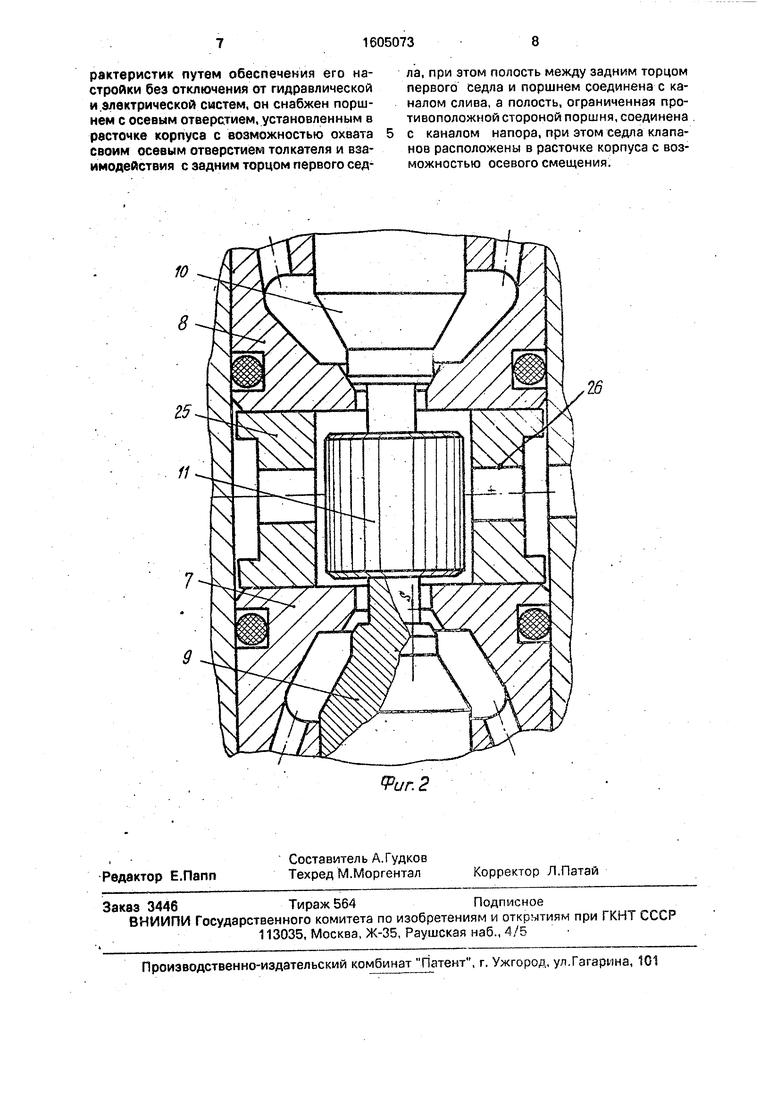

На фиг. 1 изображен распределитель, общий вид, исходное положение; на фиг. 2 - седла и запорный орган клапанного узла.

Распределитель содержит корпус 1, на котором жестко закреплен электромагнитный привод 2. В корпусе 1 выполнены расточка 3 и соединенные с ней каналы напора 4, слива 5 и управления 6 гидроцилиндром (не показан). В расточке 3 корпуса 1 расположен клапанный узел, выполненный в виде соосно расположенных первого 7 и второго 8 седел и запорного органа, выполненного в виде клапана 9, размещенного в первом седле 7, клапана 10, размещенного во втором седле 8 и контактирующей с клапанами 9 и 10 проставки 11.

Запорный орган клапаном 10 взаимодействует через упор 12 и пружину 13 с поджимной гайкой 14, а клапаном 9 - через толкатель 15 взаимодействует с якорем 16 электромагнитного привода 2. Между кор- пусоги 1 и электромагнитным приводом 2 установлен стоп 17, через центральное отверстие 18 которого проходит толкатель 15.

В расточке 3 корпуса 1 установлен также поршень 19 с осевым отверстием 20 че- рез которое проходит толкатель 15. Поршень 19 расположен с возможностью взау

модействия с задним торцом первого седла 7. При этом полость 21 между задним торцом первого седла 7 и поршнем 19 соединена с каналом 5 слива, а полость 22,

ограниченная противоположной стороной поршня 19 и стопом 17, соединена каналом 23 и полостью 24 с каналом 4 напора. Между седлами 7 и 8 установлена дистанционная втулка 25 с радиальными отверстиями 26.

Поршень 19 выполнен с наружным диаметром D, большим наружного диаметра d седел 7 и 8, что создает разность усилий, которая постоянно поджимает седло 7, дистанционную втулку 25 и седло 8 к поджимной га йке 14.

Для гидравлической разгрузки запорного органа от усилия давления рабочей жидкости диаметр толкателя 15 выполнен

равным среднему диаметру рабочих поясков седел 7 и 8.

Усилием пружины 13 клапан 10 запор него органа прижат к седлу 8, а клапан 9 через проставку 11 отодвинут от седла 7 с

образованием щели S, выбранной конструктивно. Одновременно клапаном 9 и толкателем 15 отодвинут якорь 16, который образует со стопом 17 зазор t, величина которого определяется величиной щели S и

мощностью электромагнитного привода 2. Для обеспечения надежной работы распределителя при минимально необходимой мощности электромагнитного привода 2 величина зазора t должна минимально

превышгть величину щели S, так как при увеличении зазора t увеличивается необходимая мош.ность, а следовательно, габа- pv-iTbi электромагнитного привода 2.

Настройка распределителя на оптимальную величину зазора t между якорем 16 и стопом 17 производится из полностью собранном распределшеле прм установке его

на стенде и подключении к напорной, сливной и управляемой линиям стенда.

При подаче питания на электромагнитный привод 2 якорь 16 перемещается к стопу 17, выбирая зазор t. Одновременно перемещается толкатель 15 м, преодолевая усилие пружины 13, передвигает запорный орган. При этом клапан 9 начинает закрывать седло 7, выбирая щель S, а клапан 10 начинает открывать седло 8 для подачи рабочей жидкости из канала 4 напора в канал 6 управления.

Если зазор t меньше щели S. то оба седла 7 и 8 открыты, что приводит к перетоку рабочей жидкости из канала 4 напора в,канал 5 слиеа. Для увеличения зазора t завинчивают поджимную гайку 1А до тех пор, пока клапан 9 не перекрывает седло 7, закрывает тем са.мым проход жидкости на слив и направляет ее из канала 4 напора в канал 6 управления. При этом запорный орган остается на месте, так как толкатель 15 упирается в якорь 16 включенного электромагнита 2.

Если зазор t значительно больше щели S, то усилие электромагнитного привода 2 может оказаться меньше усилия пруж,;- ны 13 и при включении электромагнит ;ог(1 привода 2 зг.гюрный орган останется неподвижным. Для уменьшения зазора t до оптимальной .величинь . юджи. /ную гайку 14 вывинчивают. При этом разность усилий на поршне 19 и седлах 7 и 3 из-за разности их наружных диаметров D и d и, следовательно, площадей создает силу, действующую от поршня 19 на седла 7 и 8, передвигая i-ix в сторону отвинчиваег юй поджимной гайки 14, Одновременно с седлами 7 и 8, от усилия на пор;.1ме 19 перем :;щается кла- пак 10, а гроставка 11 /; кллпан 9 перемещаются вместе с толкателем 5 от усилил на якоре IS вклнэченного электромагнитного приводе 2. Зазор умен:,а:гется и при до- стижени л им вел1- 1., преодолеваемой усилием в электроилгн;ггг ом приводе 2, происходит его срэба- ЫйапМ8, Якорь 16 перемещается к стопу 17 t-, пресдолевая усилие пружины 13, персмеи ,ает толкатель 15 и запорный орган на величину щели S. Седло 8 открывается, а седло 7 закрывается и поток рабочей ж,1дког;ти ;з канала 4 напора направляется к исполнитс-пьному механизму (не показан) по о упрз)злзиия.

Распоеделитель рабог -ет следующим образом.

В исходном положзьк злектромаг- нитный пр| .вод2 обесгоча.ч. Под действием пружины 13 клавши 10 np /:/;;LiT к седлу 8 и отсоэдиняет какал -1 напора ст канала 6 управления. Б этом . |0ло чении между кла

паном 9 и седлом 7 образована щель S, которая вместе с радиальными отверстия- М1А 26 в дистанционной втулке 25 соединяет каналы слива 5 и управления 6. 5При подаче напряжения на электромагнитный привод 2 якорь 16 притягивается к стопу 17 и, преодолевая усилие пружины 13, перемещает толкатель 15, который прижимает клапан 9 к седлу 7, и через простав- 10 ку 11 отжимает клапан 10 от седла 8. Через образовавшуюся щель между седлом 8 и клапаном 10 рабочая жидкость под давлением из канала 4 напора через полость 24, радиальные отверстия 26 дистанционной 15 втулки 25 и канал 6 управления поступает в управляемый цилиндр гидроблока секции (не показан), что обеспечивает дистанционное и автоматическое управление гидро- фицированной крепью.

0После окончания операции электромагнитный привод 2 обесточивается. Усилием пружины 13 упор 12 прижимает клапан 10 к седлу 8 и отжимает клапан 9 от седла 7. Жидкость из управляемого цилиндра при

5 этом через канал 6 управления, радиальные отверстия 26 дистанционной втулки 25 поступает к слмвяому каналу 5 и далее в с/:;. :й- ную линк j гидросистемы. Якорь 16 толкателем (5 отодвигается от стопа 17.

0Получен1-1а оптимального зазора между

якорем 16 и стопом 17 позволяет применять приводы с минимально допустимыми параметрами мощности и, следовательно, габаритами. При зтом уменьшаются габариты

5 всех гидроэлементоБ распределителя, что важно при создании автоматизированных систем для -работы в стесненных условиях лав угольных шахт. Кроме того, возможность hiaciройки распределителя в собран0 ном виде позволяет осуществлять его быструю настройку не только при изготовлении и испытании, ио и при эксплуатации в лаве, не снимая его с секции. Этим создаются условия для бесперебойной работы

5 автоматизироваиной шахтной крепи.

Формула изобретения Распределитель с электромагнитным приводом, содержащий корпус с расточкой,

соединенной с каналами напора, слива и управления, клапанный узел, выполненный в виде соосно расположенных в расточке корпуса первого и прижатого к нему поджимной гайкой второго седла и запорного

органа, выполненного в виде двух клапанов, взаимодействующего с одной стороны с пружиной, размещенной в поджимной гайке, а с другой -стол СЗ елем электромагнитного привода, отличающийся тем, что.

повышения зксплуатационнь1х характеристик путем обеспечения его настройки без отключения от гидравлической и .электрической систем, он снабжен поршнем с осевым отверстием, установленным в расточке корпуса с возможностью охвата своим осевым отверстием толкателя и взаимодействия с задним торцом первого седла, при этом полость между задним торцом первого седла и поршнем соединена с каналом слива, а полость, ограниченная противоположной стороной поршня, соединена с каналом напора, при этом седла клапанов расположены в расточке корпуса с возможностью осевого смещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХСЕКЦИОННЫЙ ПОГРУЖНОЙ БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ | 2022 |

|

RU2812560C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| Двухкаскадный многосекционный гидравлический распределитель с электрическим управлением | 1988 |

|

SU1576743A1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2230944C2 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПНЕВМАТИЧЕСКИЙ КЛАПАН | 2003 |

|

RU2241167C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1998 |

|

RU2138721C1 |

| Электропневмоклапан | 1991 |

|

SU1809905A3 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2237826C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

Изобретение относится к гидроавтоматике и может быть использовано для распределения жидкости в гидравлических системах управления секциями гидрофицированной крепи в очистных забоях при добыче угля. Целью изобретения является повышение эксплуатационных характеристик путем обеспечения настройки распределителя без отключения его от гидравлической и электрической систем. В корпусе 1 выполнена расточка 3 с каналами напора 4, слива 5 и управления 6. В расточке 3 размещен клапанный узел, выполненный в виде расположенных с возможностью осевого перемещения седел 7, 8 и клапанов 9, 10, взаимодействующих друг с другом через проставку 11, с якорем 16 электромагнитного привода 2 через толкатель 15 и через пружину 13 с поджимной гайкой 14. В расточке корпуса 1 также установлен поршень 19, поджимающий седла 7, 8 поджимной гайке 14. Для обеспечения надежной работы распределителя при минимально необходимой мощности электромагнитного привода 2 величина зазора T должна минимально превышать величину щели S. Настройка распределителя на оптимальную величину зазора T между якорем 16 и стопором 17 производится на полностью собранном распределителе при установке его на стенде и подключении к напорной, сливной и управляемой линиям стенда. Величина зазора T определяется моментом посадки клапана 9 в седло 7 и моментом срабатывания электромагнитного привода 2. Регулировка зазора T производится поджимной гайкой 14 при включенном электромагнитном приводе 2.

Ю

| Ковалевский А.Ф | |||

| и др, Справочник по гидроприводам горных машин | |||

| - М.: Недра, 1973, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-17—Подача