Изобретение относится к фильтровальным устройствам для газов или паров, в частности к рукавным фильтрам для рекуперации порошковых красок.

Цель изобретения - снижение потерь порошкообразного материала и пожаро- взрывоопасности.

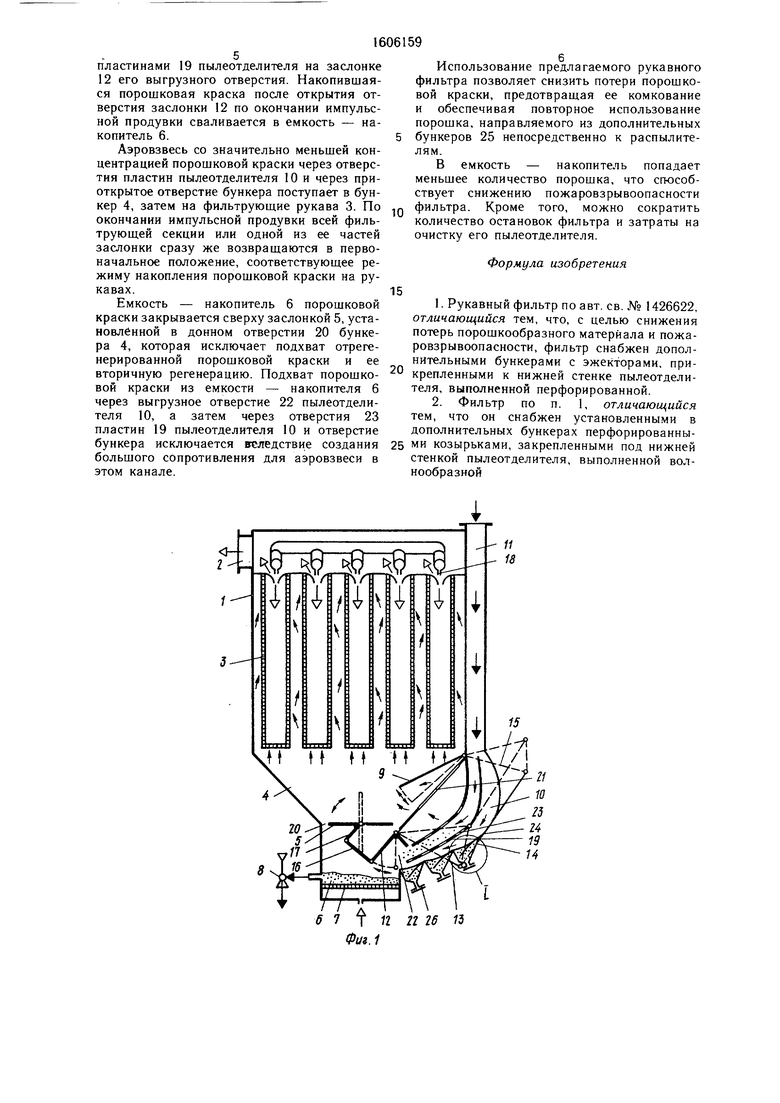

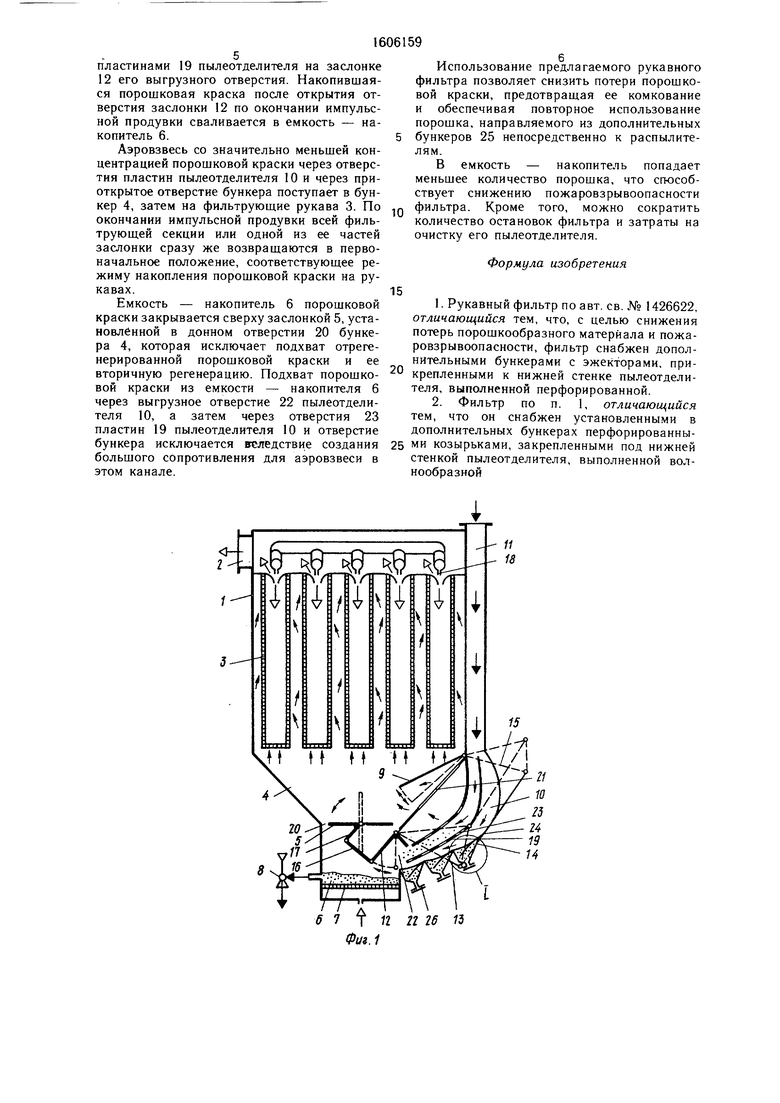

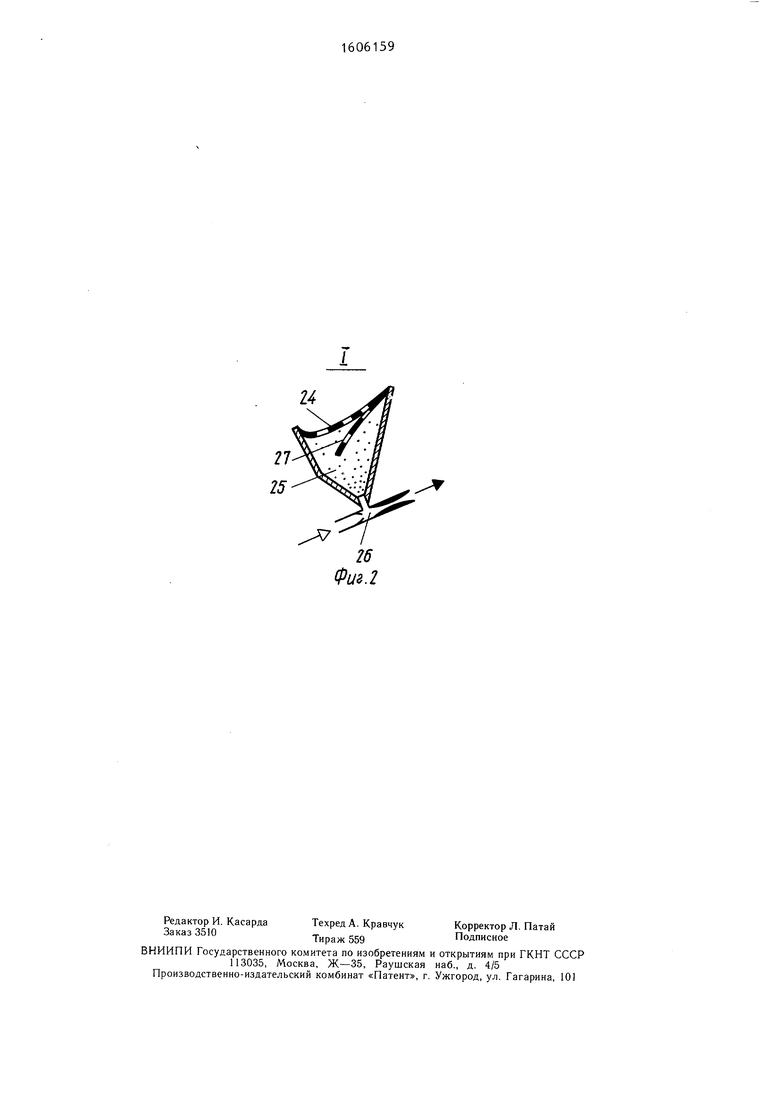

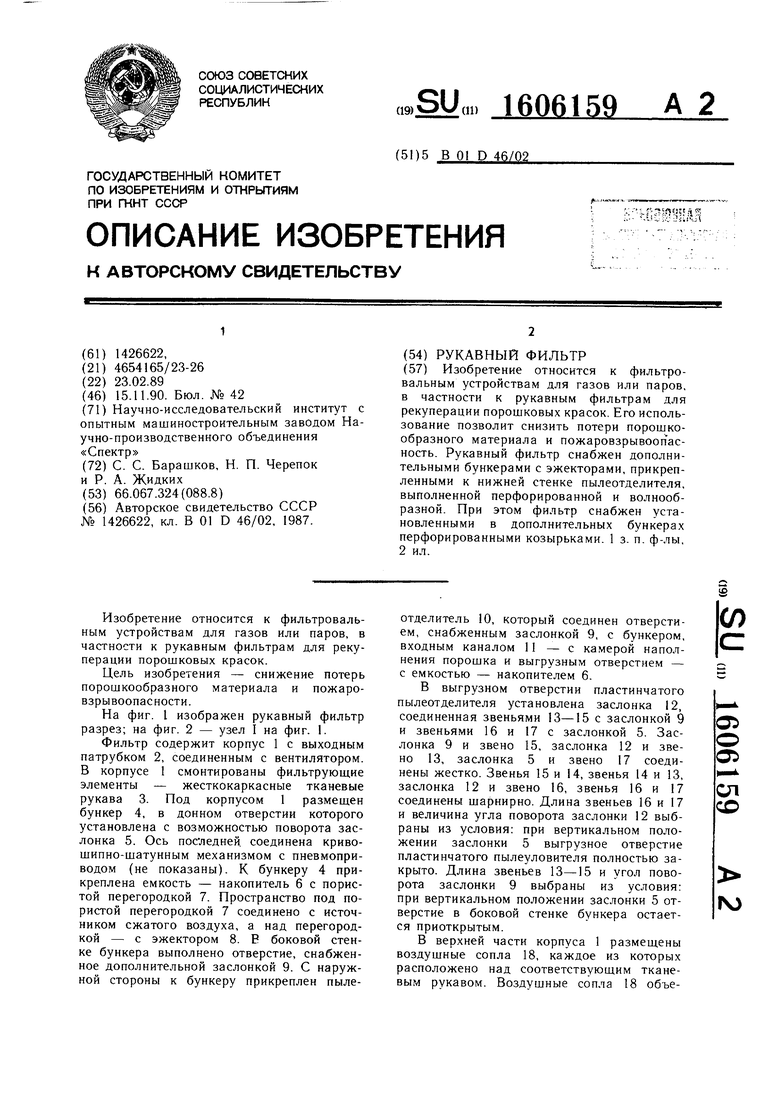

На фиг. I изображен рукавный фильтр разрез; на фиг. 2 - узел I на фиг. 1.

Фильтр содержит корпус 1 с выходным патрубком 2, соединенным с вентилятором. В корпусе 1 смонтированы фильтрующие элементы - жесткокаркасные тканевые рукава 3. Под корпусом 1 размещен бункер 4, в донном отверстии которого установлена с возможностью поворота заслонка 5. Ось последней, соединена криво- щипно-шатунным механизмом с пневмоприводом (не показаны). К бункеру 4 прикреплена емкость - накопитель 6 с пористой перегородкой 7. Пространство под пористой перегородкой 7 соединено с источником сжатого воздуха, а над перегородкой - с эжектором 8. Е боковой стенке бункера выполнено отверстие, снабженное дополнительной заслонкой 9. С наружной стороны к бункеру прикреплен пылеотделитель 10, который соединен отверстием, снабженным заслонкой 9, с бункером, входным каналом 11 - с камерой наполнения порошка и выгрузным отверстием - с емкостью - накопителем 6.

В выгрузном отверстии пластинчатого пылеотделителя установлена заслонка 12, соединенная звеньями 13-15 с заслонкой 9 и звеньями 16 и 17 с заслонкой 5. Заслонка 9 и звено 15, заслонка 12 и звено 13, заслонка 5 и звено 17 соединены жестко. Звенья 15 и 14, звенья 14 и 13, заслонка 12 и звено 16, звенья 16 и 17 соединены щарнирно. Длина звеньев 16 и 17 и величина угла поворота заслонки 12 выбраны из условия: при вертикальном положении заслонки 5 выгрузное отверстие пластинчатого пылеуловителя полностью закрыто. Длина звеньев 13-15 и угол поворота заслонки 9 выбраны из условия: при вертикальном положении заслонки 5 отверстие в боковой стенке бункера остается приоткрытым.

В верхней части корпуса 1 размещены воздушные сопла 18, каждое из которых расположено над соответствующим тканевым рукавом. Воздушные сопла 18 объе(Л

05

О С5

СП

СО

N)

динены в секции и посекционно соединены с ресивером через пневмоэлектромеханичес- кие клапаны быстрого сброса воздуха, управляемые программатором электрических импульсов, с которым связан также пневмопривод заслонки 5. В пластинах 19 пыле- отделителя, установленных с возможностью поворота, выполнены отверстия.

На фиг. 1 изображены также донное отверстие 20 бункера, отверстие 21 на боколем резко меняет свое направление. В результате в межжалюзийном пространстве может возникнуть переполнение газовым заторможенным потоком, который вспучивает отделенную порошковую краску, и аэровзвесь 5 повышенной концентрации поступает в бункер фильтра, резко снижая тем самым эффективность пылеотделения. Для исключения этого явления жалюзийные пластины 19 выполнены перфорированными. Через отвой стенке бункера, выгрузное отверстие 22 Q верстия 23 в жалюзийных пластинах пропылеотделителя и отверстия 23 пластин. Нижняя стенка 24 пластинчатого пыле- отделителя 10 выполнена волнообразной и перфорированной, а под ней размещены дополнительные бункеры 25, снабженные эжекисходит сброс избытков воздуха в период перекрытия выгрузного отверстия жа- люзийного пылеотделителя.

С течением времени жалюзийные пластины 19 могут обрастать порошковой

торами 26. В бункерах 25 под нижней стен- 15 краской, в результате чего снижается эффеккой 24 пластинчатого пылеотделителя 10 закреплены перфорированные козырьки 27, выполненные из оргстекла.

Фильтр работает следующим образом.

тивность пылеотделения. Для периодической очистки пластин 19 жалюзийного пылеотделителя при непрерывной работе фильтра блок пластин выполнен поворотным вокруг

В периоды работы фильтра (до начала уо общей оси, выходящей наружу фильтра.

импульсной продувки и между моментами импульсных продувок) заслонки в бункерной части фильтра устанавливаются следующим образом: заслонка 9 в стенке бункера, через которую соединяются пылеотделитель и бункер, открыта; заслонка 12 выгрузного отверстия 22 пылеотделителя 10 открыта; заслонка 5 донного отверстия 20 бункера закрыта.

Аэровзвесь по входному каналу поступает в пылеотделитель 10. В результате

на которой закреплен маховик для ручного поворота этого блока. В результате возвратно-поворотного движения маховика производится регулировка аэродинамики взаимодействия потока аэровзвеси с рабочей по- 25 верхностью жалюзийных пластин, т. е. изменяется угол касания потоком аэровзвеси поверхности пластин.

По мере запыления рукавов 3 порошковой краской производится их автоматическая импульсная продувка. От блока

взаимодействия потока аэровзвеси с пласти- 30 управления системой импульсной продувки

рукавных фильтров подается электрический сигнал на пневмоэлектрический клапан, который открывает мембранный клапан быстрого сброса (не показан) объема сжатого воздуха ресивера в раздающую трубу с соп- 35 лами 18, установленными напротив рукавов вдоль их осей. Одновременно из раздающей трубы по отводному каналу сжатый воздух поступает на пневмоэлектроконтакт- ное устройство, которое подает электричеснами 19 значительная часть порошковой краски, содержащаяся в прошедшем объеме аэровзвеси, отделяется из потока и стекает с пластин 19 через выгрузное отверстие 22 пылеотделителя в емкость - накопитель 6.

Часть порошка проходит через отверстия пластин 19 и нижней стенки 24 и попадает в дополнительные бункеры 25, из которых удаляется посредством эжекторов 26.

Волнообразная поверхность стенки 24 спо- 40 импульс для срабатывания цепи пневмо- собствует снижению скорости стекающего по ней порошка и удалению его из фильтра через дополнительные бункеры 25.

Благодаря козырькам 27 происходит мягкое осаждение порошковой краски в дополнительные бункеры 25 (уменьщаются слипаемость и комкование частиц порощка). Вместе с тем козырьки 27 служат как бы мембранами, защищающими массу порошка в бункерах от всасывающего воздействия проходящего через пылеотделитель порощко- воздушного потока.

электрических клапанов управления работой пневмоцилиндра (не показаны) и заслонки 5 донного отверстия бункера, которая кинематически через шарнирно-рычажные механизмы соединена с заслонками 9 и 12. 45 В результате срабатывания пневмоцилиндра заслонки занимают следующие положения ; заслонка 9 прикрывает отверстие, оставляя уменьшенный проем для ввода аэровзвеси; заслонка 12 выгрузного отверстия пылеотделителя закрывает отверстие;

50

заслонка 5 в донном отверстии бункера открывает отверстие. Порошковая краска, слетая под действием сжатого воздуха с фильтрующим рукавом 3, падает в бункер 4 и стекает затем по его стенкам и по приоткрытой заслонке 9 в емкость - накопитель 6. Порошковая краска, отделяемая из аэровзвеси при взаимодействии с пластинами 19 пылеотделителя 10, в этот период работы фильтра накапливается под

Аэровзвесь со значительно меньшим содержанием порошковой краски огибает пластины и через отверстия пластин 23 пылеотделителя 10 поступает в бункер 4 фильтра, а затем в фильтрующие рукава 3.

Во время регенерации рукавов выгрузное отверстие 22 пылеотделителя закрыто. Поток аэровзвеси за инерционным пылеотделителем резко меняет свое направление. В результате в межжалюзийном пространстве может возникнуть переполнение газовым заторможенным потоком, который вспучивает отделенную порошковую краску, и аэровзвесь 5 повышенной концентрации поступает в бункер фильтра, резко снижая тем самым эффективность пылеотделения. Для исключения этого явления жалюзийные пластины 19 выполнены перфорированными. Через верстия 23 в жалюзийных пластинах проверстия 23 в жалюзийных пластинах происходит сброс избытков воздуха в период перекрытия выгрузного отверстия жа- люзийного пылеотделителя.

С течением времени жалюзийные пластины 19 могут обрастать порошковой

краской, в результате чего снижается эффеккраской, в результате чего снижается эффективность пылеотделения. Для периодической очистки пластин 19 жалюзийного пылеотделителя при непрерывной работе фильтра блок пластин выполнен поворотным вокруг

общей оси, выходящей наружу фильтра.

уо общей оси, выходящей наружу фильтра.

на которой закреплен маховик для ручного поворота этого блока. В результате возвратно-поворотного движения маховика производится регулировка аэродинамики взаимодействия потока аэровзвеси с рабочей по- 25 верхностью жалюзийных пластин, т. е. изменяется угол касания потоком аэровзвеси поверхности пластин.

По мере запыления рукавов 3 порошковой краской производится их автоматическая импульсная продувка. От блока

30 управления системой импульсной продувки

40 импульс для срабатывания цепи пневмо-

электрических клапанов управления работой пневмоцилиндра (не показаны) и заслонки 5 донного отверстия бункера, которая кинематически через шарнирно-рычажные механизмы соединена с заслонками 9 и 12. 45 В результате срабатывания пневмоцилиндра заслонки занимают следующие положения ; заслонка 9 прикрывает отверстие, оставляя уменьшенный проем для ввода аэровзвеси; заслонка 12 выгрузного отверстия пылеотделителя закрывает отверстие;

50

55

заслонка 5 в донном отверстии бункера открывает отверстие. Порошковая краска, слетая под действием сжатого воздуха с фильтрующим рукавом 3, падает в бункер 4 и стекает затем по его стенкам и по приоткрытой заслонке 9 в емкость - накопитель 6. Порошковая краска, отделяемая из аэровзвеси при взаимодействии с пластинами 19 пылеотделителя 10, в этот период работы фильтра накапливается под

пластинами 19 пылеотделителя на заслонке 12 его выгрузного отверстия. Накопившаяся порошковая краска после открытия отверстия заслонки 12 по окончании импульсной продувки сваливается в емкость - накопитель 6.

Аэровзвесь со значительно меньшей концентрацией порошковой краски через отверстия пластин пылеотделителя 10 и через приоткрытое отверстие бункера поступает в бункер 4, затем на фильтрующие рукава 3. По окончании импульсной продувки всей филь- труюшей секции или одной из ее частей заслонки сразу же возвращаются в первоначальное положение, соответствующее режиму накопления порошковой краски на рукавах.

Емкость - накопитель 6 порошковой краски закрывается сверху заслонкой 5, установленной в донном отверстии 20 бункера 4, которая исключает подхват отреге- нерированной порошковой краски и ее вторичную регенерацию. Подхват порошковой краски из емкости - накопителя 6 через выгрузное отверстие 22 пылеотделителя 10, а затем через отверстия 23 пластин 19 пылеотделителя 10 и отверстие бункера исключается вследствие создания большого сопротивления для аэровзвеси в этом канале.

Использование предлагаемого рукавного фильтра позволяет снизить потери порошковой краски, предотвращая ее комкование и обеспечивая повторное использование порошка, направляемого из дополнительных бункеров 25 непосредственно к распылителям.

В емкость - накопитель попадает меньшее количество порошка, что способствует снижению пожаровзрывоопасности фильтра. Кроме того, можно сократить количество остановок фильтра и затраты на очистку его пылеотделителя.

Формула изобретения

15

1.Рукавный фильтр по авт. св. № 1426622, отличающийся тем, что, с целью снижения потерь порошкообразного материала и пожаровзрывоопасности, фильтр снабжен дополнительными бункерами с эжекторами, прикрепленными к нижней стенке пылеотделителя, выполненной перфорированной.

2.Фильтр по п. 1, отличающийся тем, что он снабжен установленными в дополнительных бункерах перфорированны25 ми козырьками, закрепленными под нижней стенкой пылеотделителя, выполненной волнообразной

| название | год | авторы | номер документа |

|---|---|---|---|

| Рукавный фильтр | 1987 |

|

SU1426622A1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2035974C1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2021003C1 |

| Рукавный фильтр | 1988 |

|

SU1584980A1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2035973C1 |

| ФИЛЬТР РЕКУПЕРАТОРА УСТАНОВКИ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2004 |

|

RU2283165C2 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2539156C1 |

| Рукавный фильтр | 1988 |

|

SU1519758A1 |

| РУКАВНЫЙ ФИЛЬТР | 1991 |

|

RU2011404C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

Изобретение относится к фильтровальным устройствам для газов или паров, в частности к рукавным фильтрам для рекуперации порошковых красок. Его использование позволит снизить потери порошкообразного материала и пожаровзрывоопасность. Рукавный фильтр снабжен дополнительными бункерами с эжекторами, прикрепленными к нижней стенке пылеотделителя, выполненной перфорированной и волнообразной, при этом фильтр снабжен установленными в дополнительных бункерах перфорированными козырьками. 1 з.п. ф-лы, 2 ил.

Л

6 7 f П 22 26 1S

Фиг.1

14

26 Фи2.2

| Рукавный фильтр | 1987 |

|

SU1426622A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-15—Публикация

1989-02-23—Подача