Изобретение относится к области производства волокнистого углерода из СО-содержаших газов и может быть использовано в химической и нефтехимической промышленности и при производстве композиционных материалов на основе углерода.

Целью изобретения является повышение конверсии оксида углерода и выхода волокнистого углерода.

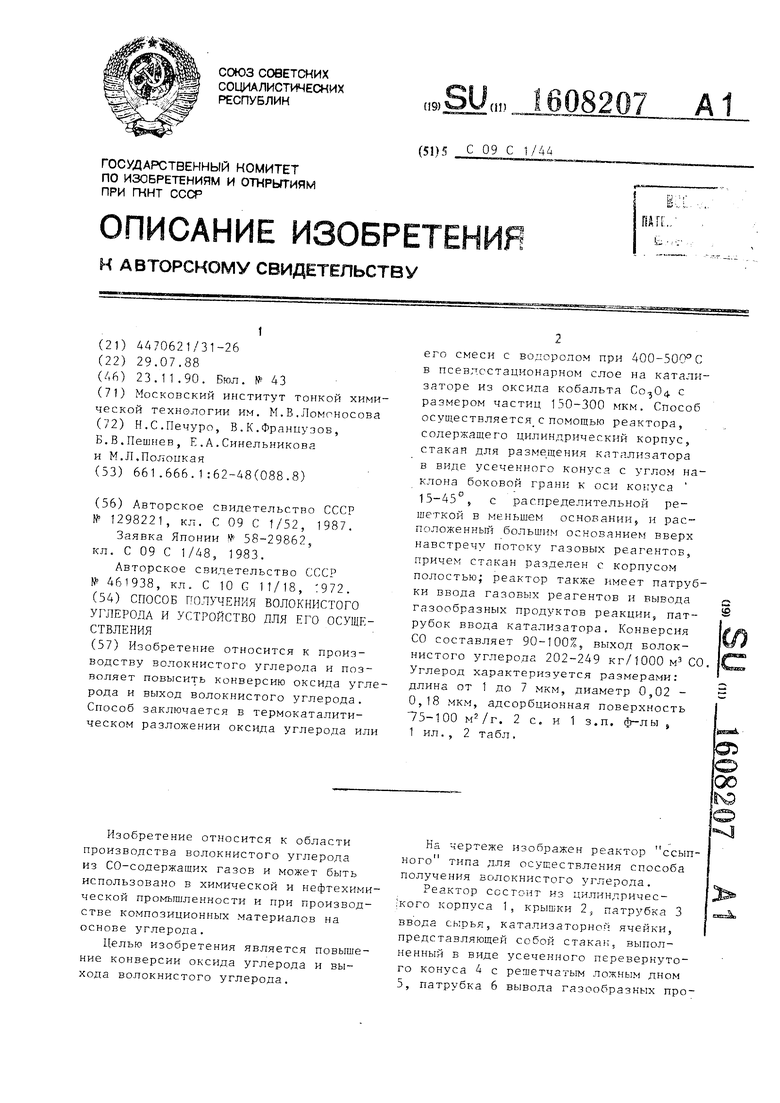

ha чертеже изображен реактор ссыпного типа для осуществления способа получения волокнистого углерода

Реактор состоит из цилинчри-чёс- :кого корпуса 1, крыш-ки 2, патрубка 3 ввода сырья, катализаторной ячейки, представляющей собой стакан, выполненный в виде усеченного перевернутого конуса 4 с решетчатым ложным дном 5, патрубка 6 вывода газообразных про; « Г(пз, приемь: лго бункера , n;vrpy6- К1 8 катализатора.

Устройство работает следующим обР а т о t-;.

Пре/тваритально нагретое сырье подают через патрубок 3 ввода в реактор. При контактировании с катализа- топом, находящимся в- усеченном игре- чернутом конусе 4, происходит образование волокнистого углерода, I азы реакции (CO+COg) выводятся из реактора через ложное дно 5 по патруб- чл- 6. 1 аким образом происходит сепарация волокнистого углерода и газов ре.мкдии в реакдионном объеме и газо от .;:ата:;изатора. Образовавшийся в(. .- книстый углерод растет противо- ч оком подаче оксида углерода. Полученный в нижних слоях волокнисть .й , глерод по мере образования добавляется к продукту верхних слоев, тем ::а. увеличивается количество и эйъем продукта, находящегося в верхних слоях катализатора. Так как плодадь

сечекия, а следовате.чьно,

оо-ьем в верху усеченного переперну- гого конуса больше по сравнению с низом, го поступление дополиительп.ых количеств волокнистого углерода с ик кних слоев в верх;ше не сопровождается уплотнением катализаторного слоя То есть хата-чизаторная ячейка, ныпо::- ненная в виде -усеченного (еревернуто- Г(5 конуса, компенсирует увеличение оО ьема образующегося волокнис- -ого углерода. По мере об)1азова(И:; волокнистый углерод создает на П1М5ерхности катализатора рыхлую пшпку JK-гкосеы- пающегося материа:1а. По накопл1М,ии определенн..;го количества углерод есьг паетея в ссыпное пространство уешгу корпусом реактора и усе-енным .конусом и затем попадает в .Г1р-ием11ь:й буккер. Таким образом происходит сеиарадия образовавшегося продук Ч1 от катали- 3 а т а .

Реактор характеризуется как ссыпной т сходя из наличия зазора между стенками реактора и усеченным пере- вернутьм конусом для ссыпания образо вяБшегося продукта.

Установлено, что минимальп.ый угол между осью конуса и боковой поверх- костъю, при котором не наблюдаетея забивка катализатора волокнистым углеродом, составляет 15. Наилучшие результаты наблюдаются при угле, равном . Дальнейшее увеличерпче

5

Q ..

vrjin не :1ри1 одит к улучшению резул -:- татов, но связано с увеличением габа- ри;тов реа.тора при .хтхранении постоя- нства количества aarpvxeHHoro катализатора. По мере необх здимости про- изволят пс Дпитку катализатора по пат- трубку 8 .

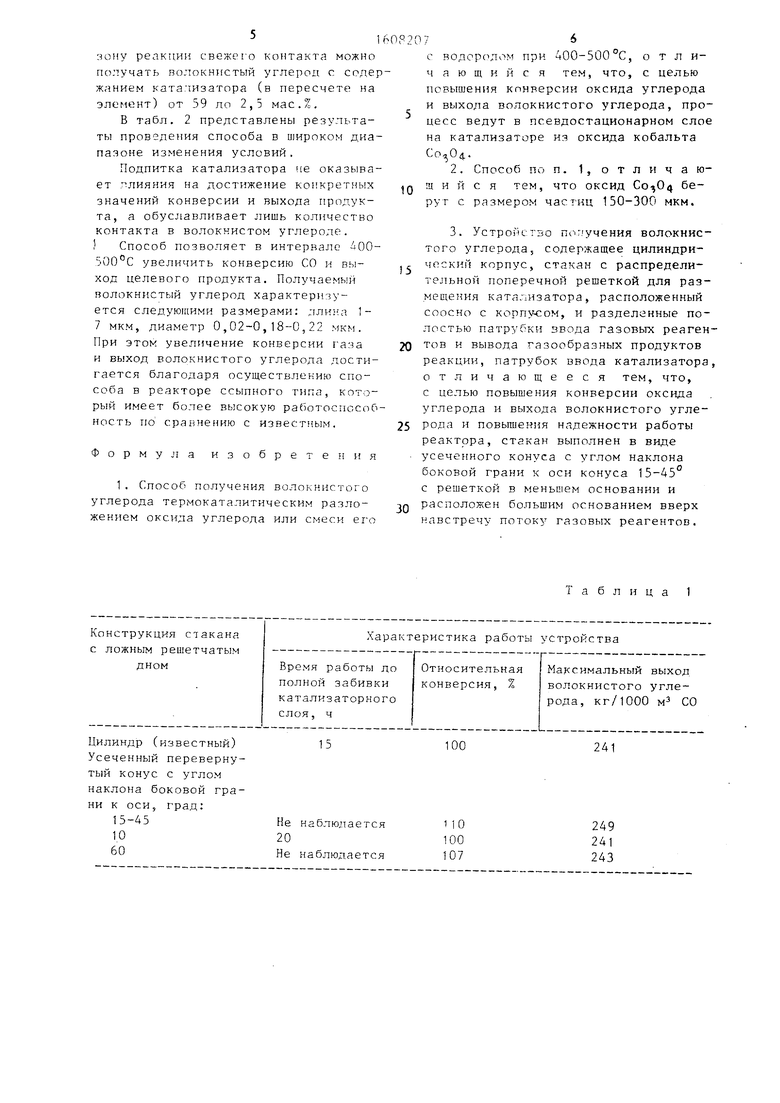

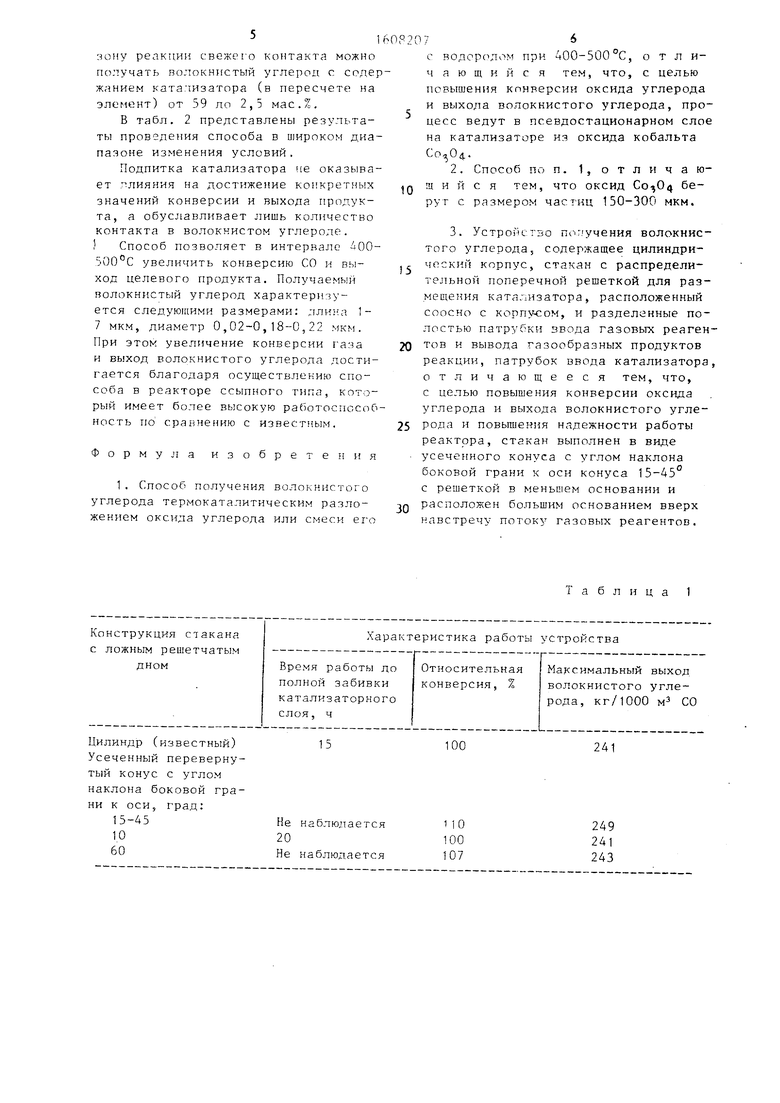

В табл. 1 приведены дифровые данные, харахтер15зую иие устройство.

Ciioc i6 осушеетвляется следующим об- р а 3 ом.

В конусный с:такаи. реактора, выполненного из квардевого стекла, поме- навеску катализатс ра и подают СО или его смесь с водородом с объемной скоростью 870-5180 , Темпера ly- РУ в реакторе поддерживают в интерзале Д00-500 с. iic. окончании опыта анали- зуфуют ко.иичес1чи-- и состав газа, опре- леляют количегтво и характеристики волокнистого углерода. Ввилу того, что в 1 олокнис- - ом углероде находится катализатор в виде микрочаетид, кото- p,ii от одитс:я из зоны реакдии, то в реактор подают необходимое количество катализатора, :омпе} СируюЕ ее его во- нлечени-е i- волокнисты. уг черод. Коли- Ч гтво вводимогг) K:iTajn- 3aTcipa определяется начальн.1ми условями: гюстоянст- зом об-,емп катализатора, т.е. объемной скоростью. Сколько ка 1 а.пт1затора воплечено углеродом, иодает- с:я пеактор, а количес.тво контакта в реакторе з-стается ia на иьльном VIK1 в н е .

Способ чозв1-1ляет увеличить выход 1|родукта при переработке СО до 249 кг/1000 м СО при 450°С и до 206 кг/1000 м- СО ири 400°С. При иси SU увели 7

П р и N5 е р . Реактор с на гревают до АЗО°С и г.ог.ают оксид углерода с объемг.01 скорое .ч,-ю Ь70 ч . При пропускании 13 л СО (12,5 г) пoJ:yчaют 2, i3 г BOJiOKHr-CToro углерода ( пе- pt:C4ere на углерод) с адсорбдионнс й поверхностью о . При этом конверсия СО составляет 90%, а выход продукта 243 кг/1000 м СО. В зависимости от количества вводимого в

зону реакции свежего контакта можно получать волокнистый углерод с содежанием катализатора (в пересчете на элемент) от 59 до 2,5 мас.%,

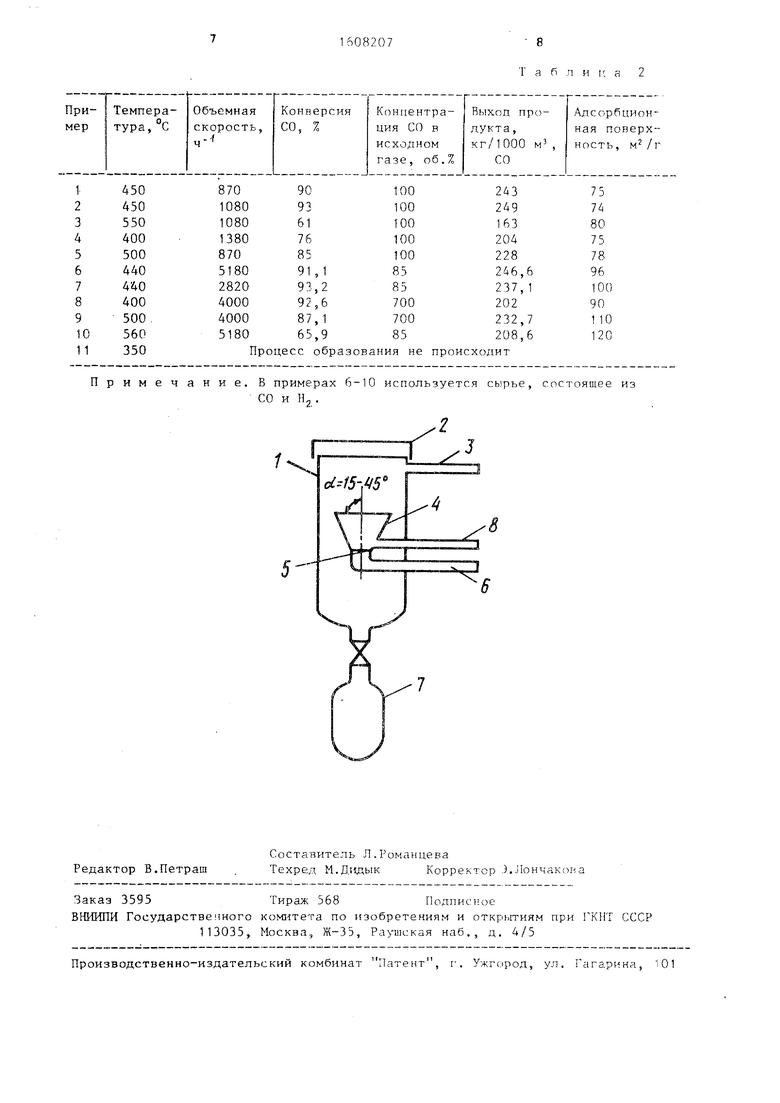

В табл. 2 представлены результаты проведения способа в широком диапазоне изменения условий.

Подпитка катализатора не оказывает ллияния на достижение конкретных значений конверсии и выхода продукта, а обуславливает лишь количество контакта в волокнистом углероде. Способ позволяет в интервале 400- увеличить конверсию СО и выход целевого продукта. Получаемый волокнистый углерод характеризуется следующими размерами: лли -а 1- 7 мкм, диаметр 0,02-0,18-0,22 мкм. При этом увеличение конверсии г аза и выход волокнистого углерода достигается благодаря осуществлению способа в реакторе ссыпного типа, кото- имеет более высокую работоспособность по сравнению с известным.

Формула изобретения

1. Способ получения волокнистого углерода термокаталитическим разложением оксида углерода или смеси его

с водородом при 400-500°С, отличающийся тем, что, с цедью повь шения конверсии оксида углерода и выхода волокнистого углерода, про- песс ведут в псевдостационарном слое на катализаторе из оксида кобальта ..

2. Способ по п. 1, отличаю- щ и и с я тем, что оксид берут с размером частиц 150-300 мкм.

3. Устройство П(П1учения волокнистого углерода, содержащее цилиндри- ческ1{й корпус, стакан с распределительной поперечной решеткой для размещения катализатора, расположенный соосно с корпусом, и разделенные полостью патрз бки ввода газовых реагентов и вывода газообразных продуктов реакции, патрубок ввода катализатора, отличаюш;ееся тем, что, с целью повышения конверсии оксида углерода и выхода волокнистого углерода и повьшения надежности работы реактора, стакан выполнен в виде усеченного конуса с углом наклона боковой грани к оси конуса 15-45° с решеткой в меньшем основании и расположен большим основанием вверх навстречу потоку газовых реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Цеолитсодержащий катализатор, способ его получения и способ превращения смеси низкомолекулярных парафиновых и олефиновых углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина (варианты) | 2018 |

|

RU2672665C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 2001 |

|

RU2193922C2 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2064889C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА ГЕТЕРОГЕННО КАТАЛИЗИРОВАННЫМ ОКИСЛЕНИЕМ В ГАЗОВОЙ ФАЗЕ ПРОПЕНА | 2004 |

|

RU2373993C2 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

| Установка термокаталитической очистки отходящих низконапорных газов | 1985 |

|

SU1318282A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

Изобретение относится к производству волокнистого углерода и позволяет повысить конверсию оксида углерода и выход волокнистого углерода. Способ заключается в термокаталитическом разложении оксида углерода или его смеси с водородом при 400-500°С в псевдостационарном слое на катализаторе из оксида кобальта CO3O4 размером частиц 150-300 мкм. Способ осуществляется с помощью реактора, содержащего цилиндрический корпус, стакан для размещения катализатора в виде усеченного конуса с углом наклона боковой грани к оси конуса 15-45°, с распределительной решеткой в меньшем основании, расположенный большим основанием вверх навстречу потоку газовых реагентов, причем стакан разделен с корпусом полостью

реактор также имеет патрубки ввода газовых реагентов и вывода газообразных продуктов реакции, патрубок ввода катализатора. Конверсия CO составляет 90-100%, выход волокнистого углерода 202-249 кг/1000 м3 CO. Углерод характеризуется размерами: длина от 1 до 7 мкм, диаметр 0,02-0,18 мкм, адсорбционная поверхность 75-100 мг/г. 2 с.п. ф-лы, 1 з.п. ф-лы, 1 ил., 2 табл.

Цилиндр (известный) Усеченный перевернутый конус с углом наклона боковой грани к оси, град;

15-45

10

60

Таблица 1

100

241

249 241 243

Примечание. В примерах 6-10 используется сь рье, состоящее из

СО и .

Таблица 2

| Способ получения газовой сажи | 1985 |

|

SU1298221A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-11-23—Публикация

1988-07-29—Подача