Изобретение относится к черной металлургии, а более конкретно к способам производства жидкого железоуглеродистого металла, и может быть использовано при получении металла прямым восстановлением железорудного сырья.

Известен способ получения металла из железосодержащих руд при восстановлении окислов углеродом в слое шлакового расплава и подогреве расплава с помощью подвода электроэнергии l .

Однако при этом процесс получается сложньш и недостаточно полно используется энергия отходящих газов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ восстановления окислов цветных и черных ме- таллов в жидкой ванне, включающий подачу железорудного концентрата или аглоруды, флюсов и угля, сжигание угля в слое пшака подачей кислородсодержащего газа, дожигание вьщеляющей- ся окиси углерода и непрерьшный выпуск жидких продуктов плавки 21,

При этом способе продукты плавки разделяются на слой плавления, слой отстаивания и слой, где происходит накопление металла. Барботаж ванны проводят кислородсодержащим газом, за счет которого окисляется часть угля, подаваемого в качестве восстановителя в шихту, при этом интенсивность барботажа составляет 200 - 400 нм /ч и на 1 м горизонтального

О

00 го го

GD

3 . 160 сечения ванны. Для снижения расхода угля, отходяпдае из ванны газы дожи

гают, обеспечивая возврат тепда в ванну, где оно расходуется на эндотермические реакции восстановителя, Однако при известном техническом решении недостаточно высокая (80%) степень восстановления железа из окислов.

Целью изобретения является повышение степени восстановления железа.

Поставленная цель достигается тем, что при способе восстановления железа из окислов в жидкой шлаковой ванне, включающем подачу железорудного концентрата или аглоруды, флюсов и угля, сжигание угля в слое шлака подачей кислородсодержащего газа,, дожигание выделяющейся окиси углерода и непрерывньй выпуск жидких продуктов плавки, интенсивность подачи угля поддерживают в пределах 0,2- 5,0 т/ч на 1 м площади расплава, при этом кислородом дутья сжигают 8-50% угля.

При предлагаемом способе реализуется прямое восстановление железа и ряда примесей, содержащихся в железорудном концентрате, из окислов при контакте угля со шлаком и науглероживание металла до требуемого предела„

Для увеличения скорости массообме- на в ванну подается кислородсодержащ дутье, за счет которого сжигается часть угля. Протекание реакции образвания СО обеспечивает, кроме того, дополнительную генерацию тепла в ванне.

Интенсивность подачи угля в шлаковую ванну поддерживают в пределах 0,2-5,0 т/ч на 1 м площади сечения ванны. При интенсивности подачи угля менее 0,2 т/ч на 1 м скорость реакций восстановления оказывается недостаточной вследствие малой поверхности угля, контактирующей со шлаком Подача в ванну угля с интенсивностью более 5 т/ч на 1 м площади ее сечения приводит к возрастанию вязкости шлака вследствие увеличения содержания в нем дисперсной фазы угля, что приводит к ухудщению условий восстановления и возрастанию остаточного содержания железа.

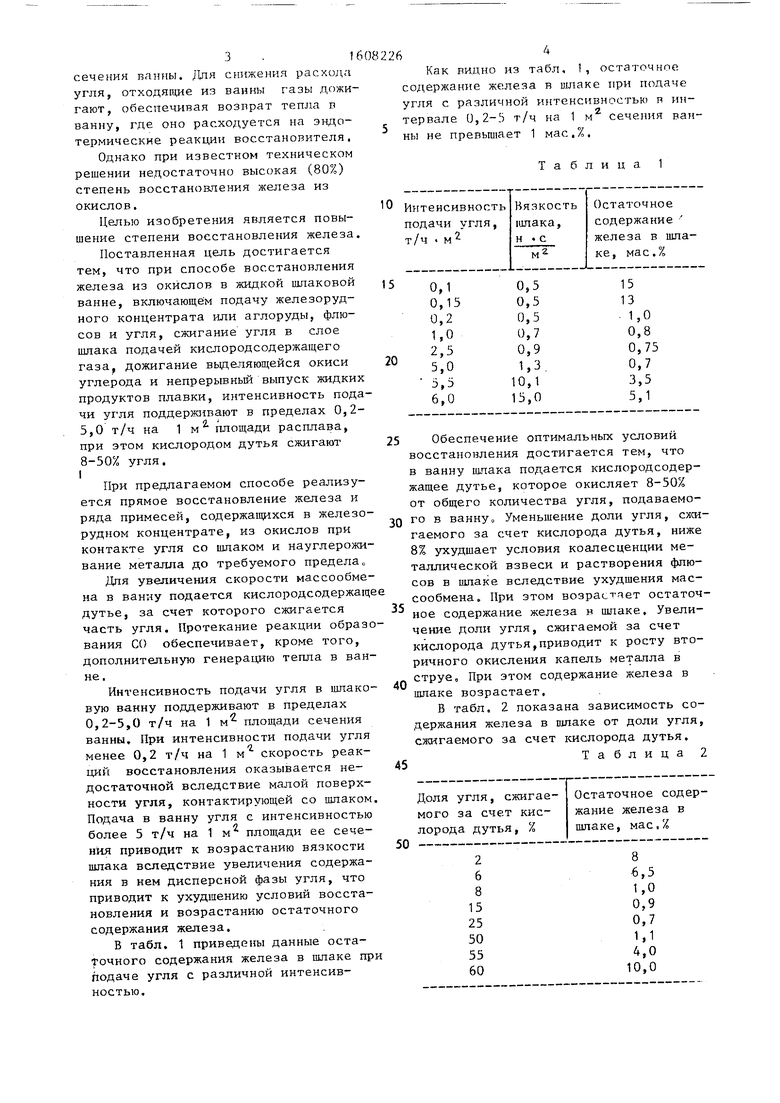

В табл. 1 приведены данные остаточного содержания железа в шлаке пр Додаче угля с различной интенсивностью.

Как видно из табл, 1, остаточное содержание железа в шлаке при подаче угля с различной интенсивностью п инч сечения ванна

тервале 0,2-5 т/ч

ны не превьш1ает 1 мас,%.

Таблица 1

5

5

Обеспечение оптимальных условий восстановления достигается тем, что в ванну шлака подается кислородсодержащее дутье, которое окисляет 8-50% от общего количества угля, подаваемо- 30 го в ваннуо Уменьшение доли угля, схш- гаемого за счет кислорода дутья, ниже 8% ухудшает условия коалесценции металлической взвеси и растворения флюсов в шлаке вследствие ухудшения мас- сообмена. При этом возрастает остаточное содержание железа в шлаке. Увеличение доли угля, сжигаемой за счет кислорода дутья,приводит к росту вторичного окисления капель металла в струе. При этом содержание железа в

35

40

45

шпаке возрастает.

В табл. 2 показана зависимость содержания железа в шлаке от доли угля, сжигаемого за счет кислорода дутья.

Таблица 2

50

Доля угля, сжигаемого за счет кислорода дутья, %

5160

Экстремальная зависимость остаточного содержания железа в ишаке от доли угля, сжигаемого за счет кислорода дутья, хорошо согласуется с изме- нениями содержания окислов железа в шпаках кислородно-конвертерного процесса.

Способ осуществляют следующим образом,

В печь заливают доменный шлак, после чего начинают подачу железорудного концентрата, извести и угля, одновременно барботируя ванну техническим кислородом о Над ванной производится дожигание выделяющихся газов, для чего в шахту печи подается технический кислород. При восстановлении окислов железа образуются шлак и металлический полупродукт.

Пример 1. В жидкую шлаковую ванну подается железорудный концентрат состава, %: 65,8; FeO 20,8; МпО 0,05; SiO, 9,2; 0,18 CaO 0,78; MgO 0,72} окислы титана, натрия, калия, марганца остальное, известь с 92% СаО, а также уголь с 74% С; 3,3% Н; 3,7% 0; 0,8% N и 0,4% В ванну подается технический кислород, содержащий 95% О, а над ванной производится дожигание окиси углерода за счет подачи в шахту печи 450 мм /ч технического кислорода. Количество подаваемого углерода угля составляет 0,2 т/ч на 1 м площади ванны, причем 8% его сжигается в ванне. Степень восстановления железа 96,5%.

Пример 2. Условия плавки отличаются от изложенного в примере 1 тем, что количество окисляемого угле- рода кислородом дутья составляет 50%. Степень восстановления железа в металлический расплав 96,0%,

0

;

5

5 0

О

2Ь

И р и м е р 3. Условия плавки отличаются от излоу.енных в примере 1 тем, что количество подаваемого углерода в шлаковую ванну составляет 5 т/ч на

1м ее площади. Степень восстановления жрлеза в металлический расплав

97%.

Пример материального и топливного баланса плавки концентрата состава, мас,%: Fe 62; SiO 3,46; , 1,2; MgO 0,4; CaO 0,4; влага 5. В качестве восстановителя используется уголь состава, мас.%: С 74; Н 3,3; о 3,7; N 0,82; S Р 0,4; А 12,75; К 5,0; Qp 6690 ккал/кг.

Плавка ведется на полупродукт с содержанием углерода 2%, Мп 0,5% Si 0,5% и остальное железо, в качестве флюса для получения шлака с CaO/SiOj. 1 используется известняк. Загрузка концентрата составляет

2т/м. ч, угля 0,85 т/мЯч, известняка 0,3 т/м.ч. В ванне печи сжигается за счет подаваемого в ванну кислородсодержащего дутья (95% Og) 33% от общего количества угля, подаваемого

:в ванну. Выход шпака 310 кг/т полупродукта . Полупродукт и шлак покидают плавильную зону с температурой 1650 С, газы после дожигания имеют температуру 1800 С.

Расход угля на восстановление составляет 460 кг/т полупродукта (технологический уголь), 220 кг/т вводится в печь для компенсации тепловых затрат (знергетический уголь). Выходящие из ванны газы дожигаются, а вьщеляю- щееся при этом тепло возвращается в ванну,

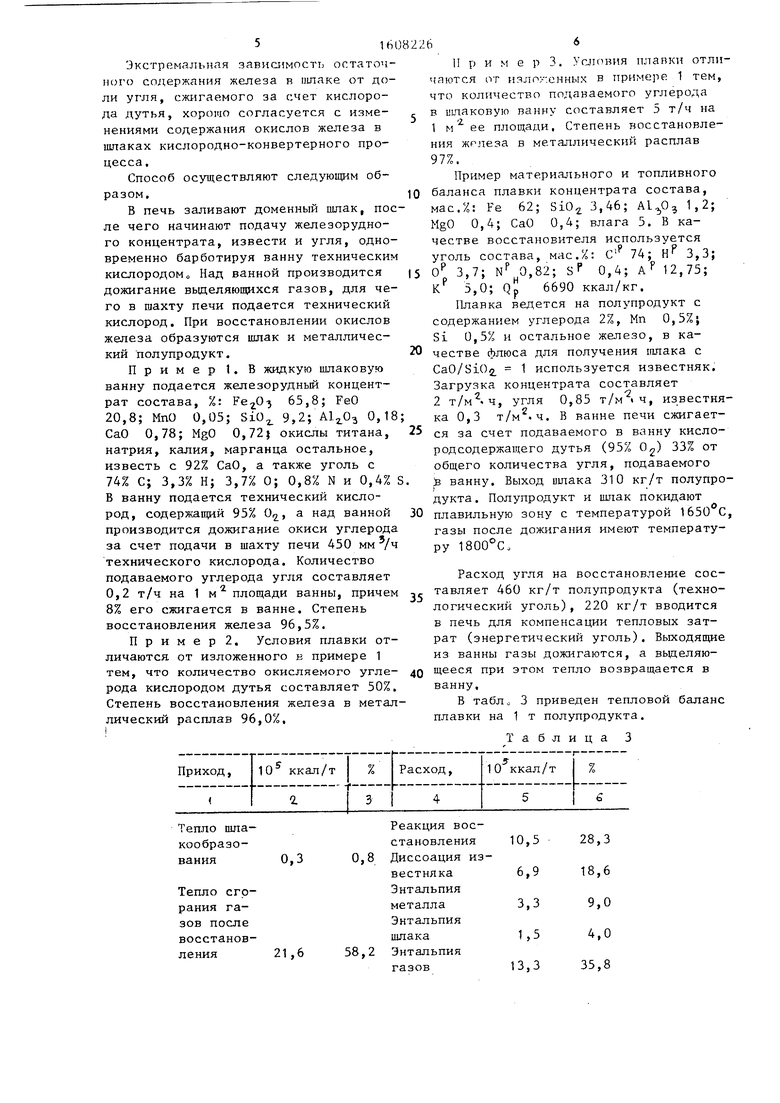

В табЛо 3 приведен тепловой баланс плавки на 1 т полупродукта.

ТаблицаЗ

16082268

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| Способ пирометаллургической переработки оксидных материалов | 2016 |

|

RU2640110C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2542050C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| Способ управления процессом жидкофазного восстановления Ромелт для переработки железосодержащих материалов высокой степени окисленности | 2015 |

|

RU2618030C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

Изобретение относится к черной металлургии, а именно к производству жидкого железоуглеродистого металла. Целью изобретения является повышение степени восстановления железа. Способ включает подачу железорудного концентрата (аглоруды), флюсов и угля, сжигание угля в слое шлака подачей кислородсодержащего газа, дожигание выделяющейся окиси углерода и непрерывный выпуск жидких продуктов плавки. Интенсивность подачи угля поддерживают в пределах 0,2-5,0 т/ч на 1 м2 площади расплава. 8-50% угля сжигают кислородом дутья. 3 табл.

Теплопотери через кессоны

41,0

Остаточное содержание железа в шла- 5 ке 0,8 мас.% (табл. 1 и 3).

I

Технико-экономическая эффективность предложенного способа заключается в увеличении степени восстанов- 20 ления железа в металлический расплав на 10-15%.

Формула изобретения

Способ восстановления железа из окислов в жидкой шлаковой ванне,

Редактор О, Юрковецкая

Техред Л.Олийнык

Заказ 3596Тираж 501 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113033, Москва, Ж-35, Раушская наб., д. Д/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1,25

3,4

включающий подачу железорудного концентрата или аглоруды, флюсов и угля, сжигание угля в слое шлака подачей кислородсодержащего газа, дожигание вьщеляющейся окиси углерода и непрерывный вьтуск жидких продуктов плавки, отличающийся тем, что, с делью повьш1ения степени восстановления железа, интенсивность подачи угля поддерживают в пределах 2,0 - 5,0 т/ч на 1 м плотяди расплава, при этом кислородом дутья сжигают 8-50% угля.

Корректор о. Кравцова

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кожевников И.Ю | |||

| Бескоксовая металлургия железа, - М.: Металлургия, 1970, Со 161, ЗЗбо 2 | |||

| Авторское свидетельство СССР № 790800, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1982-10-20—Подача