Изобретение относится к испытательной технике, а именно, к устройствам и способам контроля технического состояния подшипников качения прецизионных роторных систем (ПРС) по результатам вибрационных испытаний, и может найти применение в приборостроении.

Цель изобретения-повышение точности и информативности виброиспытаний подшипников ПРС за счет автоматизации процесса измерений и использования вибродиагностики на промежуточных этапах сборки.

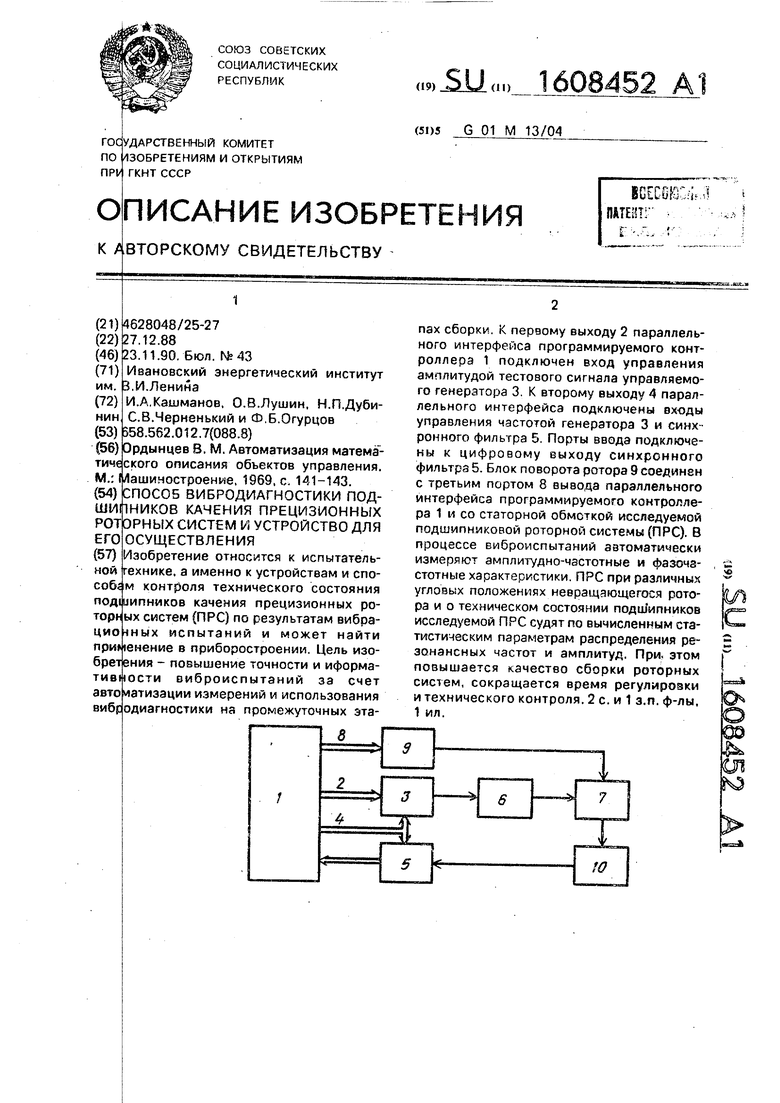

На чертеже приведена структурная схема устройства вибродиагностики подшипников качения ПРС.

Устройство содержит программируемый контроллер 1, порт 2 вывода которого соединен с входом задания амплитуды тестового сигнала генератора 3,порт 4 вывода подключен, к входам управления частотой синхронного фильтра 5 и генератора 3. Выход генератора 3 соединен с вибростендом 6 и установленной на нем роторной системой 7. Порт 8 вывода параллельного интерфейса контроллера 1 соединен с входом блока поворота ротора 9, в ыход которого подключен к статорной обмотке исследуемой ПРС 7. На исследуемой роторной системе 7 укреплен вибропреобразователь 10, подключенный к входу синхронного фильтра 5, цифровой выход которого соединен с портом ввода контроллера 1.

Устройство работает следующим образом.

С выхода порта 8 параллельного интерфейса контроллера 1 на блок поворота ротора 9 БПР поступает последовательность импульсов, которая отрабатывается в БПР, что приводит к намагничиванию ротора ПРС 7 и задает пространственное положение вектора поля статора. За счет взаимодействия полей статора и ротора последний, поворачиваясь, ориентируется в начальное положение. Значения резонансной частоты fpes и амплитуды сигнала отклика Арез при данном положении ротора обнуляются. На вход управления амплитудой генератора 3 с выхода 2 параллельного интерфейса контроллера 1 и входа задания частоты генератора 3 и синхронного фильтра 5 от порта 4 вывода контроллера 1 подаются кодовые комбинации, определяющие соответственно амплитуду, начальную частоту тестового сигнала генератора 3, а также частоту анализа синхронного фильтра 5. С помощью вибростенда 6 и исследуемой ПРС 7 прикладывается тестовое периодическое возмущение. Сигнал отклика ПРС 7 на это возмущение с выхода вибропреобразователя 10 поступает на вход синхронного фильтра 5, где раскладывается на две ортогональные составляющие, величины которых в виде цифрового кода считы- ваются контроллером 1 через порт ввода. По величинам ортогональных составляющих вычисляются амплитуда и фаза сигнала отклика. Изменяя частоту тестового возмущения в заданном диапазоне, получают АЧХ 0 (ФЧХ) ПРС 7. Значение резонансной частоты оценивается по критериям максимума амплитуды или переходу фазы сигнала отклика через л /2.

Далее от контроллера 1 через порт 8 5 вывода поступает последовательность импульсов, которая отрабатывается блоком поворота ротора 9. и ротор поворачивается на фиксированный угол. Испытания повторяются до тех пор, пока тело качения опоры 0 ротора не сделает хотя бы один полный оборот относительно оси ротора. В программируемом контроллере 1 вычисляются средние значения резонансных частот и амплитуд сигнала отклика на резонансе при 5 разных положениях ротора, а также дисперсии. В зависимости от значений вычисленных статистических параметров делается вывод о техническом состоянии подшипников качения исследуемой ПРС 7. 0Использование предлагаемых способа

и устройства позволяет повысить точность и информативность диагностики опор ПРС за счет автоматизации процесса испытаний, исключения ошибок субъективного характе- 5 ра и использования предлагаемых методов диагностики на промежуточных, этапах сборки, где невозможны измерения спектра собственных шумов исследуемых систем.

Формула изобретения 01. Способ вибродиагностики подшипников качения прецизионных роторных систем, заключающийся в том, что измеряют вибрацию невращающегося кольца подшипника и по параметрам вибрации определяют тех- 45 ническое состояние подшипника,-о т л и ч а- ю щ е е с я тем, что, с целью повышения точности и информативности виброиспытаний подшипников за счет автоматизации измерений и использования вибродиагно- 50 стики на про.межуточных этапах сборки путем измерения АЧХ при различных фиксированных положениях невращающегося ротора и вычисления статистических параметров распределения резонансных частот и амплитуд сигнала отклика на резо- 55 нансе, ротор устанавливают в исходное положение, подают на исследуемую систему тестовое периодическое возмущение, раскладывают сигнал отклика на две ортого - нальные составляющг е, одна из которых

синфазна с тестовым сигналом, другая one - режгет послэдний на угол я/2, вычисляют амп;-итуду и фазу сигнала отклика, изменяют частоту тестового сигнала в заданном д лапазоне, определяют резонансную частоту по максимуму амплитуды сигнала отклика или череходу фазы сигнала отклика через угол я /2, поворачивают ротор на фиксиро- ваньый угол и повторяют испытания, пока тело качения подшипника не сделает по крайней мере один полный оборот относительно оси ротора, вычисляют статистические параметры распределения резонансных частот и амплитуд сигнала от- клик|а на резонансе, на основе которых де- вывод о техническом состоянии под1|иипников исследуемой роторной систелаютпод

мы,

I. Способ по п. 1, о т л и ч а ю щ и и с я тем, что измерения а каждом положении ротсрв повторяют с различными амплитудами тестового сигнала.

3. Устройство для вибродиагностики подшипнихое качения прецизионных роторных систем, содержащее последовательно соединенные генератор тестового сигнала, вибростенд с установленным на нем исследуемым объектом, на котором укреплен вибропреобразователь, выход которого подключен к входу синхронного фильтра, о т л и чающееся тем, что, с целью повышения точности и информативности виброиспытаний подшипн1/1ков качения

прецизионных роторных систем за счет автоматизации процесса измерений и использования методов вибродиагностики на промежуточных этапах сборки, оно снабжено программируемым контроллером, порт

вывода пара/(лельного интерфейса которого соединен с входом задания амплитуды генератора тестового сигнала, второй порт вывода подключен к входам управления частотой генератора, а порт ввода параллельного интерфейса подключен к цифровому выходу синхронного фильтра, и блоком поворота ротора, вход которого соединен с третьим портом вызода программируемого контроллера, 3 выход подключен к статорной обмотке исследуемой роторной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ОБЪЕКТОВ ПРИ ВИБРОДИАГНОСТИКЕ | 2021 |

|

RU2766845C1 |

| Устройство для виброиспытаний | 1985 |

|

SU1397763A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОКОСЪЕМНИКОВ | 2018 |

|

RU2682561C1 |

| СИСТЕМА ДИАГНОСТИКИ ПОГРУЖНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2011 |

|

RU2457456C1 |

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104510C1 |

| ТЕСТЕР СЕЙСМОПРИЕМНИКОВ ЭЛЕКТРОДИНАМИЧЕСКИХ | 2017 |

|

RU2657116C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| ПРОГРАММНО-АППАРАТНЫЙ СТЕНД ДЛЯ ДИАГНОСТИКИ ЦИФРОВЫХ И МИКРОПРОЦЕССОРНЫХ БЛОКОВ | 2006 |

|

RU2324967C1 |

| Устройство для виброиспытаний изделий | 1982 |

|

SU1216695A1 |

| Способ вибродиагностики подшипников роторных систем | 1987 |

|

SU1603212A1 |

Изобретение относится к испытательной технике, а именно к устройствам и способам контроля технического состояния подшипников качения прецизионных роторных систем /ПРС/ по результатам вибрационных испытаний и может найти применение в приборостроении. Цель изобретения - повышение точности и информативности виброиспытаний за счет автоматизации измерений и использования вибродиагностики на промежуточных этапах сборки. К первому выходу 2 параллельного интерфейса программируемого контроллера 1 подключен вход управления амплитудой тестового сигнала управляемого генератора 3. Ко второму выходу 4 параллельного интерфейса подключены входы управления частотой генератора 3 и исинхронного фильтра 5. Порты ввода подключены к цифровому выходу синхронного фильтра 5. Блок поворота ротора 9 соединен с третьим, портом 8 вывода параллельного интерфейса программируемого контроллера 1 и со статорной обмоткой исследуемой подшипниковой роторной системы /ПРС/. В процессе виброиспытаний автоматически измеряют амплитудно-частотные и фазочастотные характеристики. ПРС при различных угловых положениях невращающегося ротора и о техническом состоянии подшипников исследуемой ПРС судят по вычисленным статистическим параметрам распределения резонансных частот и амплитуд. При этом повышается качество сборки роторных систем, сокращается время регулировки и технического контроля. 2 с.п.ф-лы. 1 ил.

| тиче М.: |

Авторы

Даты

1990-11-23—Публикация

1988-12-27—Подача