Для пояснения предлагаемого способа рассмотрим процесс сжигания газомазутного топлива с точки зрения потерь, сопровождающих этот процесс. Одной из потерь является потеря от химического недожога топлива. Как известно, факторы, влияющие как на экономичность работы котлоагрега- та, так и на эффективность процесса сжигания, взаимосвязаны и определяются конструкцией топки котла и способом сжигания топлива. Вследствие этого существует нормативная величина химического недожога проектного топлива. Она зависит от нагрузки, которую несет котлоагрегат в рассматриваемый момент времени.

Поддержание химического недожога на уровне нормативного значения позволя- ет поддерживать текущие максимальные зна- чения КПД котлоагрегата.

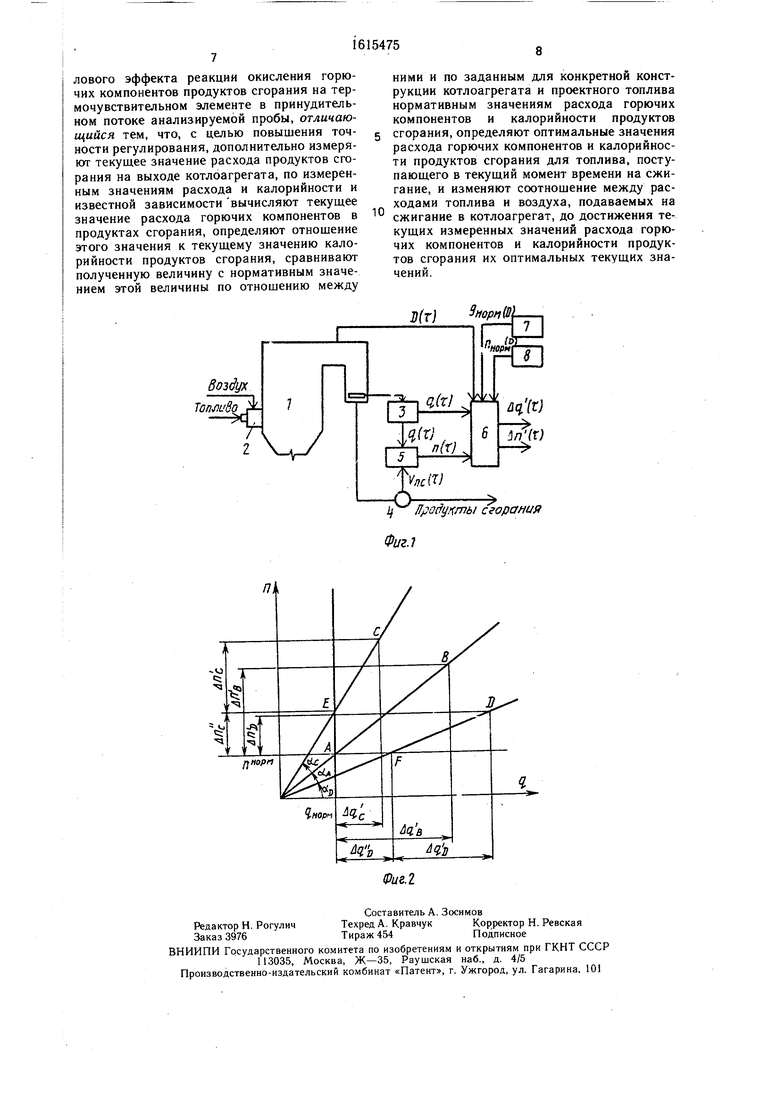

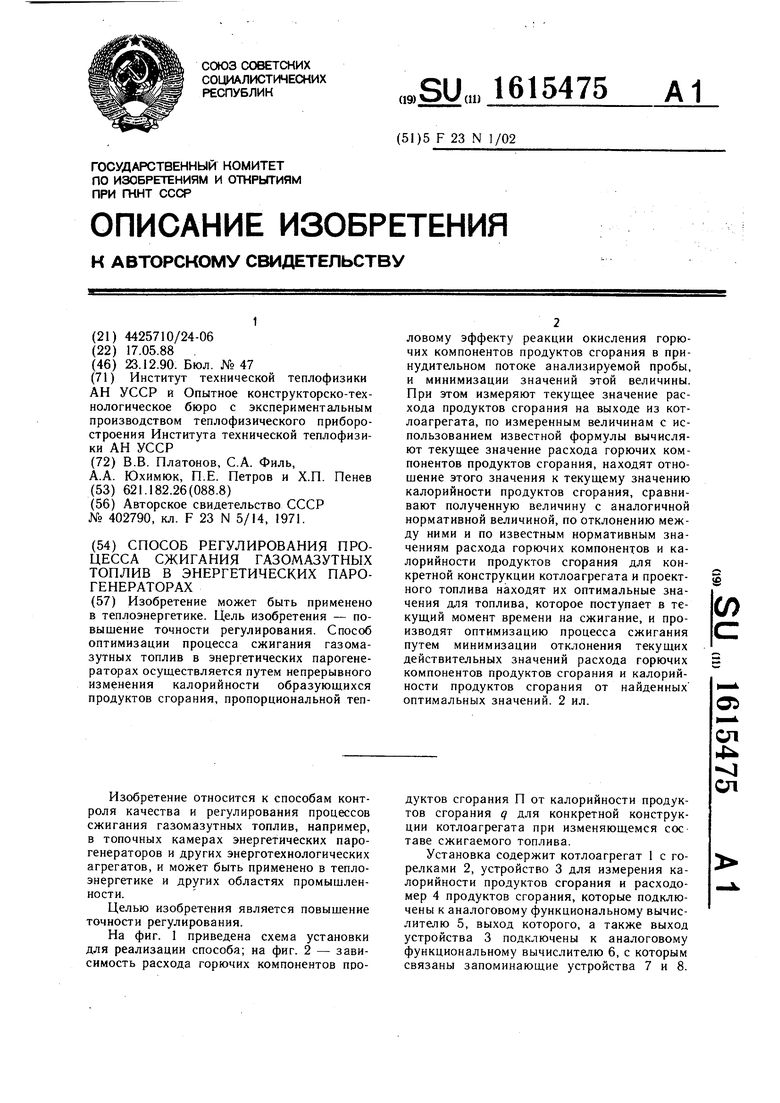

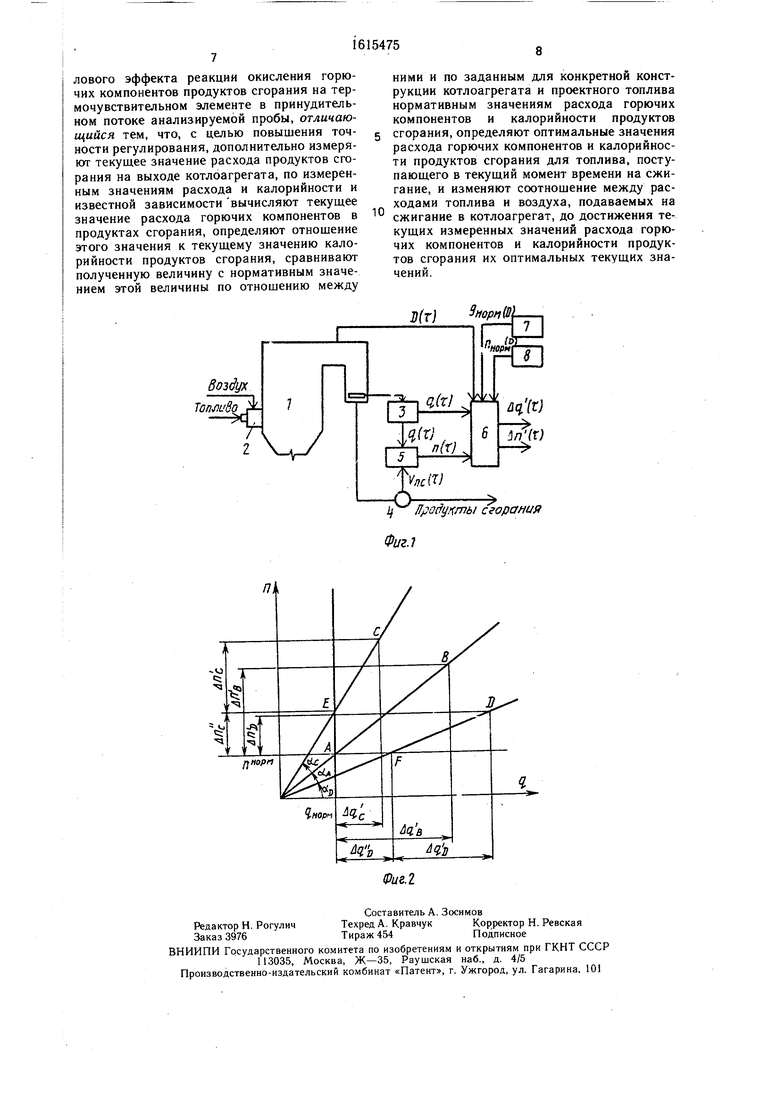

Для конкретной конструкции котлоагрегата и вида топлива в зависимости от нагрузки на котлоагрегат нормируются два показателя, характеризующие химический недожог топлива: калорийность продуктов сгорания на выходе из котлоагрегата вследствие наличия в них горючих компонентов и расход этих компонентов. Предположим, что в рассматриваемый момент времени на сжигание поступает проектное и стабильное по составу топливо. Соответствующие этому случаю и фиксированной нагрузке на котлоагрегат величины показателей обозначим как Пнорк и иорм соответственно и нанесем их на график (фиг. 2). Проведя через эти точки прямые, определяемые уравнениями П Пчорм и (, получаем, точку А, характеризующую режим работы котлоагрегата при нормативной величине химического недожога в случае сжигания проектного и стабильного по составу топлива. Согласно способу калорийность q продуктов сгорания определяют как тепловой эффект реакции окисления, содержащихся в них горючих компонентов на каталитических чувствительных элементах, расходомером определяют расход УП продуктов сгорания и вычисляют расход горючих компонентов П по формуле (учитывая, что калорийность продуктов сгорания пропорциональна суммарной массовой концентрации в них горючих компонентов, причем коэффициент пропорциональности полагается равным единице, и результат получается в условных единицах): ,.(1)

Поскольку зависимость Y(q) линейна и нулевому значению q соответствует нулевое значение П, то, проведя на графике прямую из начала координат через точку А, получим характеристику топочного процесса для случая сжигания проектного и стабильного по составу топлива. Эту прямую можно характеризовать угловым коэффициентом:

(2)

Значение этого коэффициента определяется в процессе выполнения пуско-наладоч- ных работ на котлоагрегате и принимается как нормативная величина.

Если рабочая точка, например точка В, определяемая текущими значениями П и , находится на этой характеристике, но не совпадает с точкой А, то это свидетельствует об отклонении режима горения от оптимального. В этом случае, показатели, характеризующие химический недожог, складываются из двух составляющих:

д(У„орм-}-А в.;

Г :Пнорм-(-АПд.

(3) (4)

Составляющие , и АШ характеризуют увеличение химического недожога вследствие отклонения процесса сжигания от оптимального при сохранении стабильного состава топлива, подаваемого на сжигание. Оптимизация процесса сжигания топлива в этом случае будет заключаться в сведении их к нулю изменением распределения воздуха по горелкам, изменением общего коэффициента

избытка воздуха в топке, изменением числа работающих горелок и т.п.

В случае, если кроме некачественного ведения процесса сжигания топлива имеет место и отклонение состава сжигаемого топлива от проектного, то рабочая точка, характеризующая состояние процесса горения в текущий момент времени, не находится на прямой АВ. Предположим, она занимает положение точки С. Угловой коэффициент характеристики топочного процесса в рассматриваемом случае определяется как:

tga

/k

%

(5)

Проведем из начала координат прямую через точку С. Она пересечет прямую

(y(j HopN, в точке Е. Эта точка характеризует режим работы котлоагрегата при оптимальном уровне величины химического недожога для случая сжигания топлива изменившегося химсостава. Величины q к 11 для точки С

складываются из следующих составляющих

9 HopM-fА с П.Пнор„4-АП;+ДП

(6) (7)

Регулирование процесса сжигания в этом случае сводится к переходу из точки С в точку Е с целью устранения составляющих А( и АПс. В точке Е имеют место следующие соотношения:

;

П Пнорм+АПс .

(8) (9)

Как видим, величина П в точках А и Е отличается на АП. Это вызвано только отклонением состава топлива or проектного. Вычислить величины Д1% и АП можно по следующим формулам:

ЛП с ()/gac(l-).Пс; (10)

7с

-Пнорм-ДПс - - Пс -Пнорм.

7(И)

Величины q и Пс. входящие в формулы (10) и (II), определяются экспериментально, как описано выше, а величины (норм и Пнорм известны заранее (как указано, они определяются при выполнении пуско-наладоч- ных работ на котлоагрегате). Таким образом, оптимизация процесса сжигания сводится к устранению найденой составляющей ДП$.

В этом случае, если рабочая точка занимает положение точки D, то, проведя из начала координат прямую через нее, получим на пересечении с прямой П П„цр„ точку F.

Угловой коэффициент характеристики топочного процесса в этом случае определяется следующим образом:

(12) 25

30

Величины и П можно представить как

0 OpM-f Д(-( I 1) Пнорм .

(13) (14)

Чтобы перейти из точки D в точку F, необходимо регулировкой процесса сжигания устранить составляющие Д. и ДП. В точке D имеют место следующие соотнощения:

д „орм-|-Д ; П Пиорм.

(15)

(16)

Как видим, величина q в точках А и f отличается на Это вызвано отклонением состава топлива от проектного. Величина Д и можно вычислить по формулам

)

- ™ -A fe -«.. (18) «

Величины q и П, входящие в формулы (15) и (16), определяются экспериментально, а величины и Пнорм известны заранее. Оптимизация процесса сжигания в этом случае сводится к устранению найденной составляющей .

Все сказанное рассматривалось при условии фиксированной нагрузки на котлоаг- регат. Изменение же ее ведет только к смещению прямых ,« и П Пнорм, все осталь ные рассуждения остаются в силе.

В Котлоагрегат 1 (фиг. 1) подается в горелки 2 на сжигание совместно с воздухом

природный газ состава, отличного от проектного, с теплотворной способностью

38250- 5 (теплотворная способность проект 5 ного топлива - 36000 -).

Котлоагрегат работал при постоянной нагрузке 300 МВт, которая является для него номинальной. С помощью устройства 3 измерялась калорийность образующихся

5

0

продуктов сгорания ( , а при помощи расходомера 4 термоанемометрическо- го типа - расход продуктов сгорания 1;

235 . Аналоговый функциональный вычислитель 5 на основании этих данных определил расход горючих компонентов продуктов сгорания П 121000 усл.ед. Электри- ческий сигнал об этой величине, а также ве- 0 личине калорийности продуктов сгорания поступал в аналоговый функциональный вычислитель 6.

В вычислитель 6 с блоков запоминаю-- щих устройств 7 и 8 поступали сигналы об

уровне нормативных величин м, з и Пнорм 35900 усл. ед. соответственно, определенные при пуско-наладочных работах на котлоагрегате для случая сжигания проект- ного топлива при нагрузке на котлоагрегат 300 МВт. Вычислитель

6 определил отнощения

,35.102. Поскольку

f- T/fc по формулам (10) и (11) он вычислил величины ДП и ДП ; ДП 82700 усл. ед., усл.ед. Оптимальные величины и П для сжигаемого в данном случае топлива определялись по формулам (8) и

(9) : П 38300 усл.ед. Затем по полученным результатам произведена оптимизация процесса сжигания путем умень- щения расхода сжигаемого газа и увеличения коэффициента избытка воздуха. При

этом величина ДП и была сведена к нулю и были достигнуты оптимальные значения q ч П.

При изменении нагрузки на котлоагре- гат D(T) из блоков запоминающих устройств 7 и 8 в вычислитель 6 поступают сигналы об

уровне нормативных величин ( и Пн,р« соответствующих текущему значению нагрузки.

Формула изобретения

Способ регулирования процесса сжигания газомазутных топлив в энергетических парогенераторах путем непрерывного контроля калорийности образующихся в котлоагрегате продуктов сгорания измерением теплевого эффекта реакции окисления горючих компонентов продуктов сгорания на термочувствительном элементе в принудительном потоке анализируемой пробы, отличающийся тем, что, с целью повышения точности регулирования, дополнительно измеряют текущее значение расхода продуктов сгорания на выходе котлоагрегата, по измеренным значениям расхода и калорийности и известной зависимости вычисляют текущее значение расхода горючих компонентов в продуктах сгорания, определяют отнощение этого значения к текущему значению калорийности продуктов сгорания, сравнивают полученную величину с нормативным значением этой величины по отношению между

ними и по заданным для конкретной конструкции котлоагрегата и проектного топлива нормативным значениям расхода горючих компонентов и калорийности продуктов сгорания, определяют оптимальные значения расхода горючих компонентов и калорийности продуктов сгорания для топлива, поступающего Б текущий момент времени на сжигание, и изменяют соотнощение между расходами топлива и воздуха, подаваемых на сжигание в котлоагрегат, до достижения текущих измеренных значений расхода горючих компонентов и калорийиости продуктов сгорания их оптимальных текущих значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения концентрации горючих компонентов дымовых газов | 1991 |

|

SU1805364A1 |

| Способ контроля качества сжигания топлива | 1981 |

|

SU985601A1 |

| Способ измерения механического недожога топлива | 1988 |

|

SU1537966A1 |

| Устройство для контроля качества сжигания топлива | 1985 |

|

SU1249420A1 |

| Газометрический способ измерения механического недожога топлива | 1991 |

|

SU1810724A1 |

| Способ контроля химического недожога топлива | 1982 |

|

SU1093877A1 |

| Способ измерения механического недожога топлива | 1989 |

|

SU1792504A3 |

| Устройство для измерения механического недожога топлива | 1991 |

|

SU1802277A1 |

| Устройство для измерения недожога твердого топлива | 1989 |

|

SU1621656A1 |

| Устройство для контроля химического недожога топлива | 1985 |

|

SU1247736A1 |

Изобретение может быть применено в теплоэнергетике. Цель изобретения - повышение точности регулирования. Способ оптимизации процесса сжигания газомазутных топлив в энергетических парогенераторах осуществляется путем непрерывного изменения калорийности образующихся продуктов сгорания, пропорциональной тепловому эффекту реакции окисления горючих компонентов продуктов сгорания в принудительном потоке анализируемой пробы, и минимизации значений этой величины. При этом измеряют текущее значение расхода продуктов сгорания на выходе из котлоагрегата, по измеренным величинам с использованием известной формулы вычисляют текущее значение расхода горючих компонентов продуктов сгорания, находят отношение этого значения к текущему значению калорийности продуктов сгорания, сравнивают полученную величину с аналогичной нормативной величиной, по отклонению между ними и по известным нормативным значениям расхода горючих компонентов и калорийности продуктов сгорания для конкретной конструкции котлоагрегата и проектного топлива находят их оптимальные значения для топлива, которое поступает в текущий момент времени на сжигание, и производят оптимизацию процесса сжигания путем минимизации отклонения текущих действительных значений расхода горючих компонентов продуктов сгорания и калорийности продуктов сгорания от найденных оптимальных значений. 2 ил.

воздух

(

1 сгораний ФигЛ

| 0 |

|

SU402790A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-23—Публикация

1988-05-17—Подача