Изобретение относится к технике неразрушающего контроля и может быть использовано для контроля состояния поверхности цилиндрических изделий и определения местонахождения локальных повреждений.

Цель изобретения - повышение надежности контроля за счет уменьшения влияния шумового сигнала переменной интенсивности на результаты измерений.

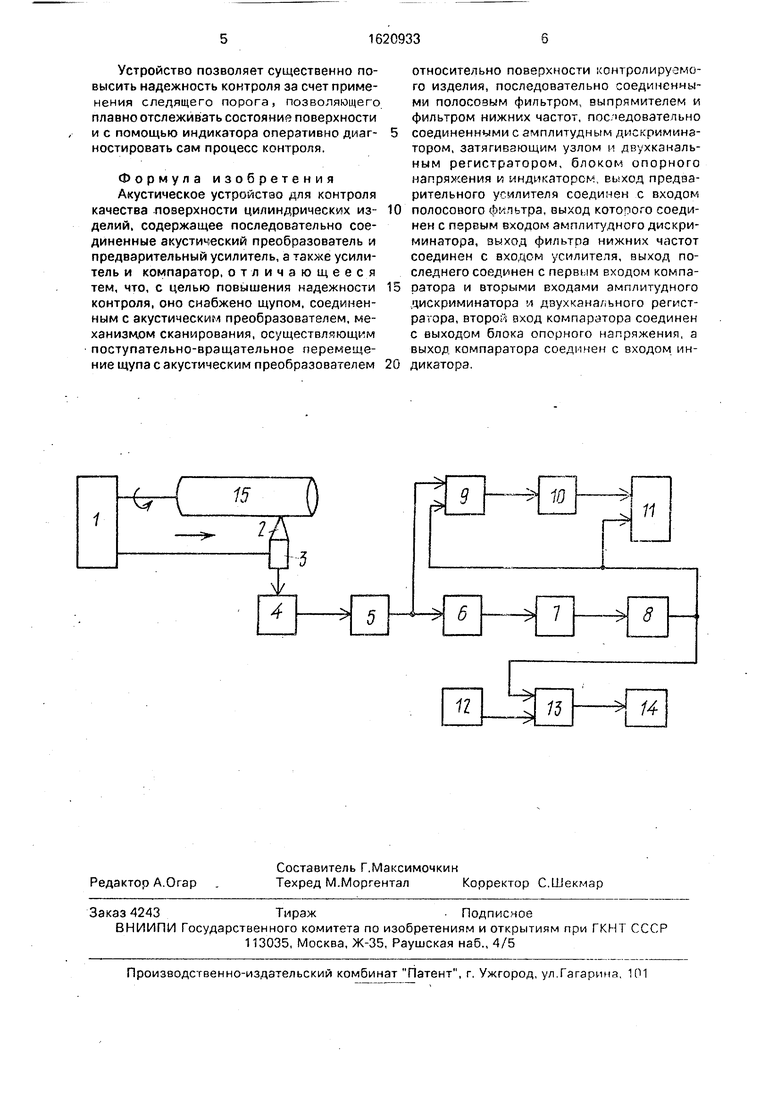

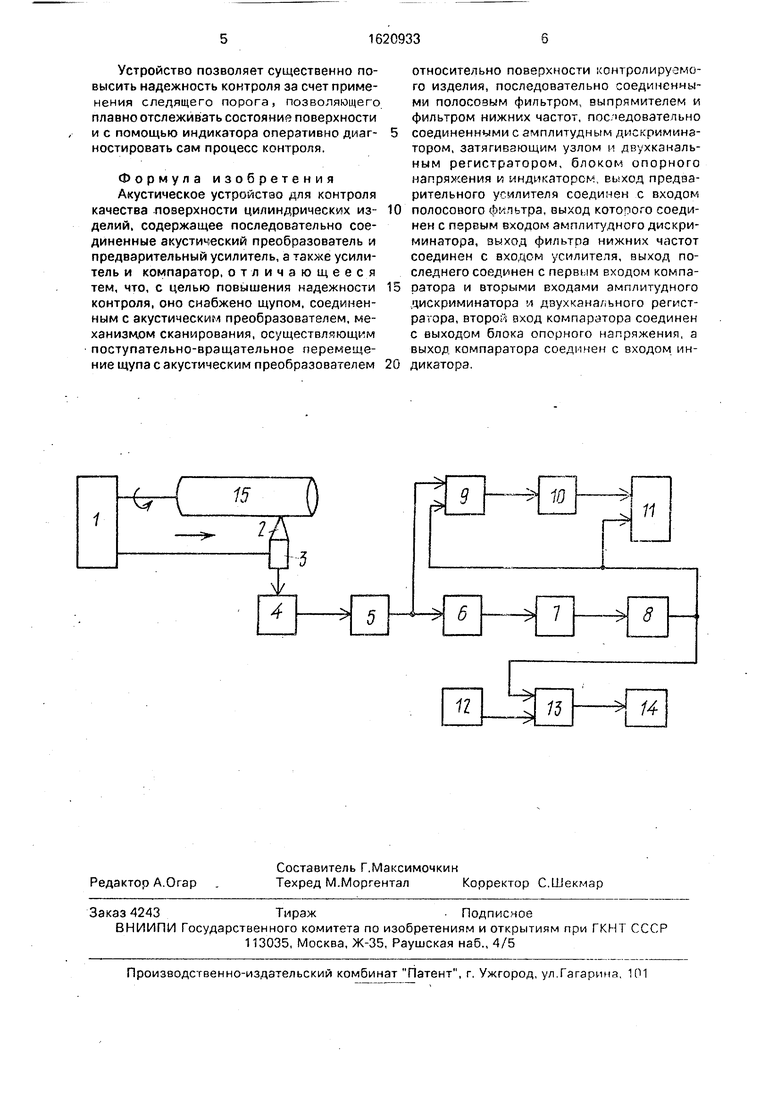

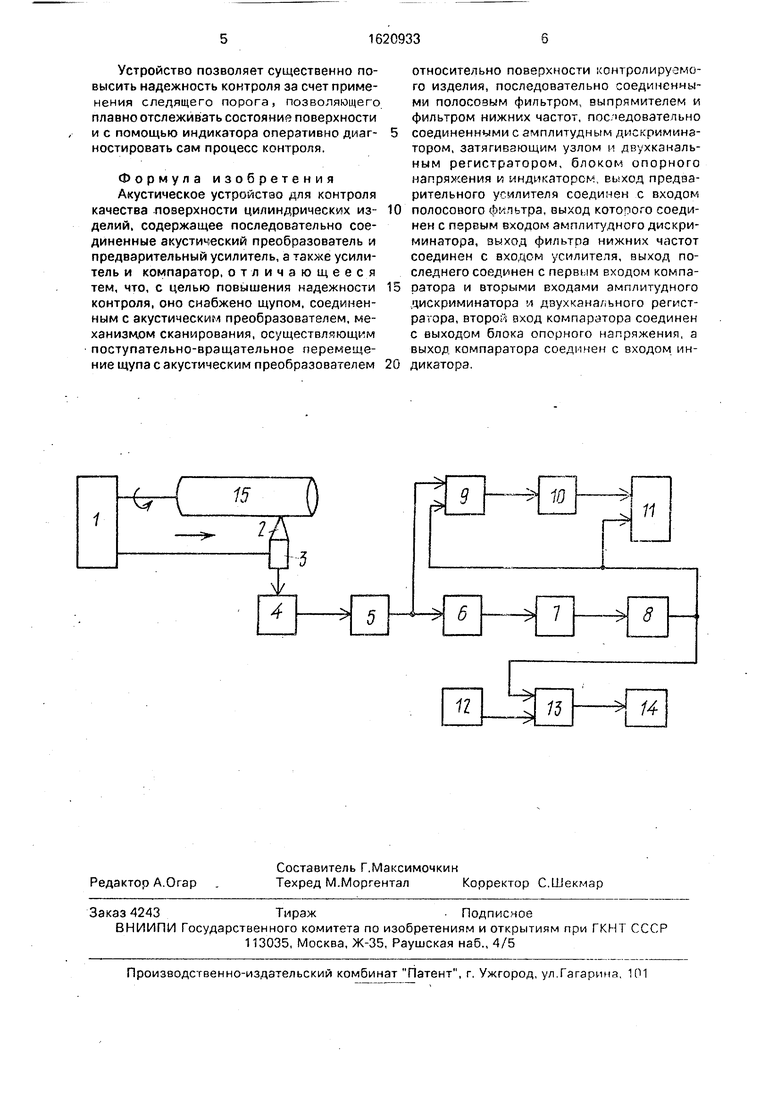

На чертеже представлена бпок-схема акустического устройства для контроля качества поверхности цилиндрических изделий.

Акустическое устройство для контроля качества поверхности цилиндрических изделий содержит механизм 1 сканирования поверхности контролируемого изделия, щуп 2 с акустическим преобразователем 3, механически связанные с механизмом 1 сканирования, последовательно соединенные предварительный усилитель 4, полосовой фильтр 5, выпрямитель 6, фильтр 7 нижних

частот (ФНЧ). усилитель 8, амплитудный дискриминатор 9. затягивающий узел 10 и регистратор 11 и последовательно соединенные блок 12 опорного напряжения, компаратор 13 и индикатор 14, второй вход амплитудного дискриминатора 9 соединен с выходом полосового фильтра 5, вторые входы регистратора 11 и компаратора 13 соединены с выходом усилителя 8. Позицией 15 обозначено контролируемое изделие.

Устройство работает следующим образом.

Механизм 1 сканирования осуществляет поступательно-вращательное перемещение щупа 2 с акустическим преобразователем 3 по поверхности контролируемого изделия по спиралеобразной траектории с шагом, определяемым по формуле

w

Ё

О

ю о ю со со

h 2#V/u),

(1)

где V - скорость поступательного перемещения щупа 2 и акустического преобразователя 3 вдоль изделия 15;

(D - угловая скорость вращения изделия.

При этом осуществляется механическое взаимодействие щупа 2 с рельефом контролируемой поверхности: областями отслаивания (или наслоения), трещинами и т.п. Электрический сигнал, снимаемый с акустического преобразователя 3, усиливается предварительным усилителем А. Полосовой фильтр 5 выделяет сигналы в рабочей полосе частот (при этом подавляются помехи, обусловленные низкочастотной вибрацией оборудования и электрическими наводками). Выпрямитель 6 и ФНС 7 выделяют огибающую сигнала. Величина сигнала на выходе ФНЧ 7 характеризует качество контролируемого в данный момент участка по- верхности (целесообразно выбрать постоянную времени ФНЧ 7 равную времени одного или нескольких оборотов изделия 15). При прохождении щупа 2 по участку поверхности с дефектом типа трещины происходит резкое изменение траектории движения конца щупа 2. При этом в щупе 2 (являющемся также волноводом) возникает и распространяется к: акустическому преобразователю 3 всплеск акустических волн, который и приводит к повышению электрического сигнала на выходе акустического преобразователя 3. Амплитудный дискриминатор 9 пропускает только ту часть амплитуды, которая превышает усиленную в заданное число раз с помощью усилителя 8 величину огибающей сигнала. Для обеспечения записи значения амплитуды регистратором 11 затягивающий узел 10 затягивав г спад сигнала с выхода амплитудного дискриминатора 9. При этом постоянную времени спада выбирают немногим больше времени прохождения ш,упом 2 продольной трещины максимальной ширины. Регистратор 11 под одному каналу записывает огибающую сигнала, которая позволяет оценивать общее состояние поверхности контролируемого изделия. Регистрация по другому каналу сигналов, превышающих в заданное количество раз огибающую сигнала, позволяет определить местоположение локального повреждения поверхности (типа трещины), а по амплитуде сигнала можно оценить степень повреждения.

При нарушении процесса контроля, на- пример, из-за отсутствия контакта щупа 2 с поверхностью происходит уменьшение величины огибающей сигнала. При снижении величины до порогового значения, определяемого блоком 12 опорного напряжения,

компаратор 13 вырабатывает сигнал, по которому включается индикатор 14.

В предлагаемом устройстве в качестве механизма 1 сканирования, обеспечивающего поступательно-вращательное перемещение щупа 2 с акустическим преобразователем 3 относительно поверхности контролируемого изделия, можно использовать, например, токарный станок

(при этом контролируемое изделие крепят в патроне, а щуп 2 и акустический преобразователь 3 устанавливают на резцедержателе). Вращательное движение изделия относительно щупа 2 обеспечивается патроном, а поступательное - за счет подачи резцедержателя вдоль оси изделия.

В качестве щупа 2 и акустического преобразователя 3 может быть использован

пьезоэлектрический адаптер типа ГЗК-661. Предварительный усилитель 4 и усилитель 8 могут быть выполнены на микросхемах К544УД1. Полосовой фильтр 5 и ФНЧ 7 представляют собой активные RC-фильтры,

выполненные, например, на операционных усилителях (ОУ) К544УД1, Выпрямитель б представляет собой ОУ К544УД1 с диодом, включенным в обратную связь. Амплитудный дискриминатор 9 собран по схеме вычитающего ОУ. В качестве двухканального регистратора 11 может быть использован самописец типа Н-327. Блок 12 опорного напряжения представляет собой резистив- ный делитель, включенный между шинами

питания и нулевого потенциала. Компаратор 13 выполнен на микросхеме К521СА1. В качестве индикатора 14 может быть использован светодиод АЛ307. По сравнению с известным предлагаемое устройство позволяет контролировать поверхность цилиндрических мзделий, обеспечивает локализацию дефектов. Использование для амплитудного дискриминатора плавающего порогового уровня (усиленного сигнала с

выхода ФНЧ 7) позволяет устройству автоматически адаптироваться к рельефу поверхности и на фоне шумового сигнала (например, наслоения) выделять импульсный сигнал от локального дефекта (например, трещины). Регистрация амплитуды сигнала, превышающего плавающий порог, дает информацию о размерах локального дефекта. В то же время запись огибающей сигнала дает интегральную оценку состояния поверхности изделия, Сравнение получаемых с помощью предлагаемого устройства данных при периодически повторяемом контроле эксплуатируемых изделий позволяет судить о развитии дефектов, о появлении новых дефектов.

Устройство позволяет существенно повысить надежность контроля за счет применения следящего порога, позволяющего плавно отслеживать состояние поверхности и с помощью индикатора оперативно диаг- ностировать сам процесс контроля.

Формула изобретения Акустическое устройство для контроля качества поверхности цилиндрических из- делий, содержащее последовательно соединенные акустический преобразователь и предварительный усилитель, а также усилитель и компаратор, отличающееся тем, что, с целью повышения надежности контроля, оно снабжено щупом, соединенным с акустическим преобразователем, механизмам сканирования, осуществляющим поступательно-вращательное перемещение щупа с акустическим преобразователем

относительно поверхности контролируемого изделия, последовательно соединенными полосозым фильтром, выпрямителем и фильтром нижних частот, последовательно соединенными с амплитудным дискриминатором, затягивающим узлом и двухканаль- ным регистратором, блоком опорного напряжения и индикатором, выход предварительного усилителя соединен с входом полосового фильтра, выход котопого соединен с первым входом амплитудного дискриминатора, выход фильтра нижних частот соединен с входом усилителя, выход последнего соединен с первым входом компа- оатора и вторыми входами амплитудного дискриминатора и двухканального регистратора, второе вход компаратора соединен с выходом блока опорного напряжения, а выход компаратора соединен с входом индикатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустоэмиссионного контроля стенки трубопровода и устройство для его осуществления | 1990 |

|

SU1777072A1 |

| Устройство для определения прочности адгезионного соединения | 1988 |

|

SU1601570A1 |

| МНОГОПРОФИЛЬНЫЙ АКУСТИЧЕСКИЙ ТЕЧЕИСКАТЕЛЬ И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2042123C1 |

| ФАЗОВЫЙ ПАРАМЕТРИЧЕСКИЙ ГИДРОЛОКАТОР БОКОВОГО ОБЗОРА | 1992 |

|

RU2039366C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| Ультразвуковой теневой иммерсионный дефектоскоп | 1985 |

|

SU1298655A1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО КОНТРОЛЯ ЭЛЕКТРОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2421745C1 |

| Устройство для выявления дефектов протяженных металлических изделий | 1984 |

|

SU1226272A1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

Изобретение относится к неразрушающему контролю и может быть использовано для контроля состояния поверхности цилиндрических изделий и определения местонахождения локальных повреждений. Цель изобретения - повышение надежности контроля за счет уменьшения влияния шумового сигняла переменной интенсивности на результаты измерений, что достигается формированием Плавающего порога сравнения в амплитудном дискриминаторе устройства, формирующем сигнал дефекта. Регистрация амплитуды сигнала, превышающего плавающий порог сравнения, дает информацию о размерах локального дефекта, огибающая сигнала (плавающий уровень сравнения) дает интегральную оценку состояния поверхности изделия . 1 ил.

| Устройство для контроля качества поверхности изделий | 1983 |

|

SU1116388A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-15—Публикация

1989-04-11—Подача