3

Изобретение относится к химической технологии, в частности к нефтепере- 1 рабатывающей, нефтехимической и химической отраслям народного хозяйства, и может быть использовано, например, на установках очистки нефтяных масляных фракций такими селективными ворителямн как фенол, фурфурол и др. Цель изобретения - интенсификация процесса массообмена за счет снижения кратности растворителя и повышение производительности экстрактора.2

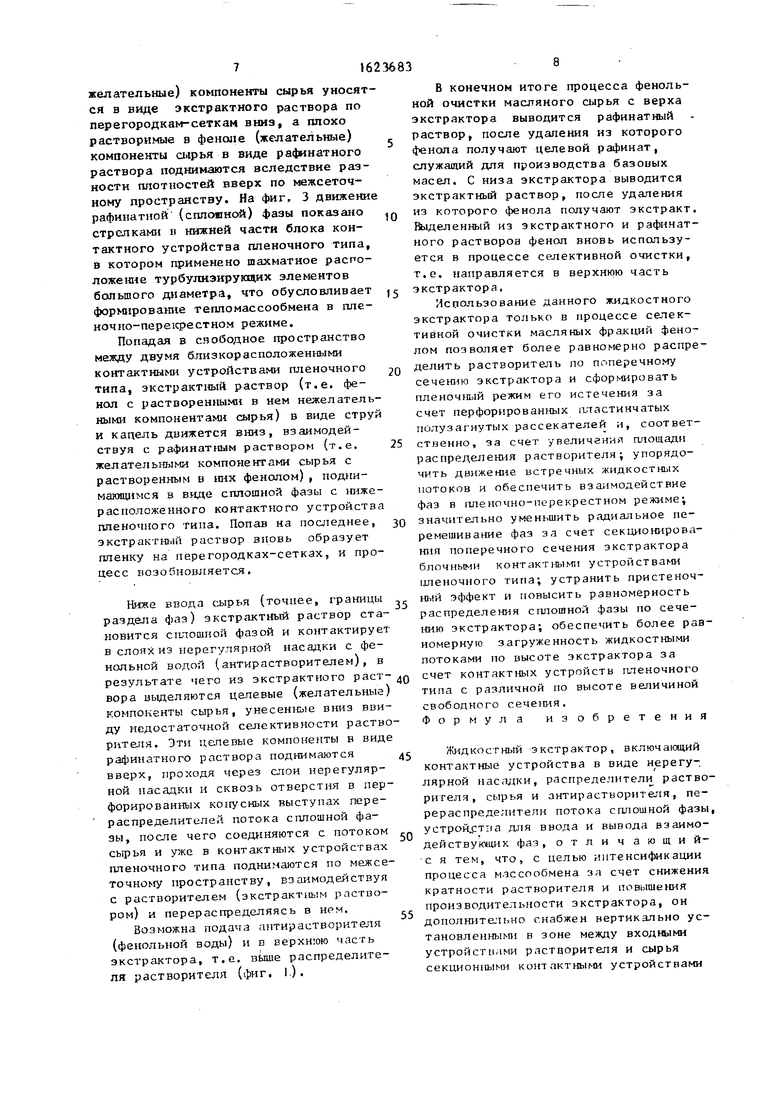

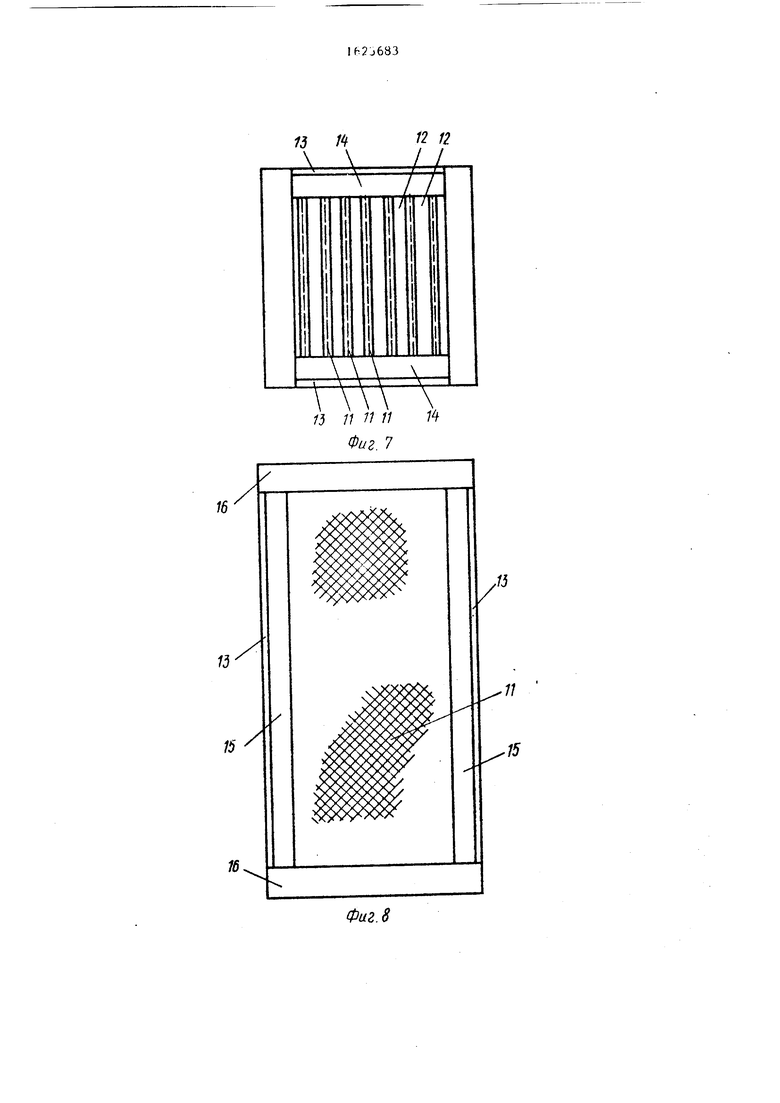

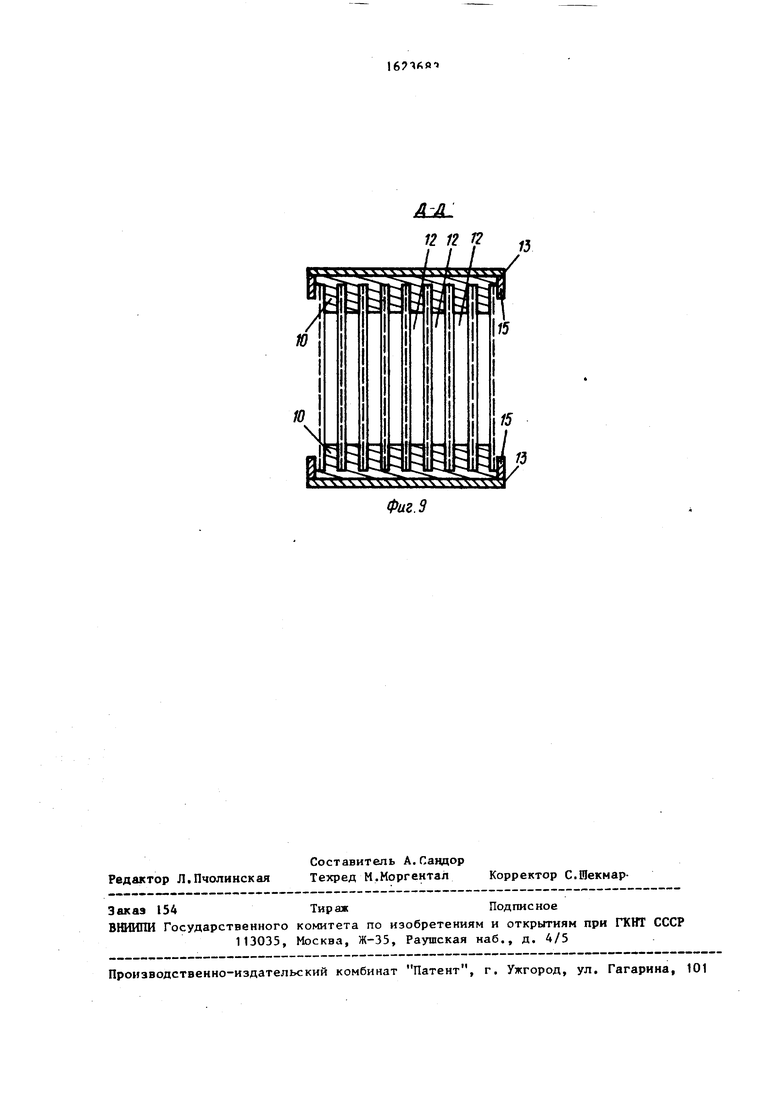

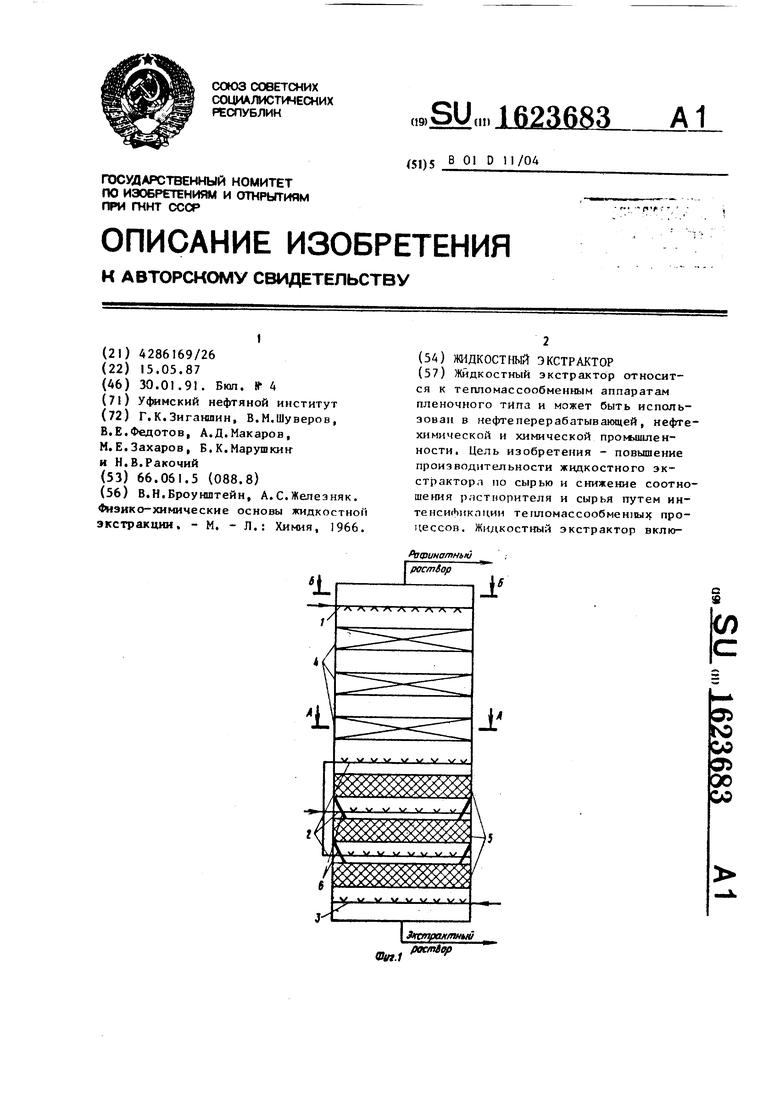

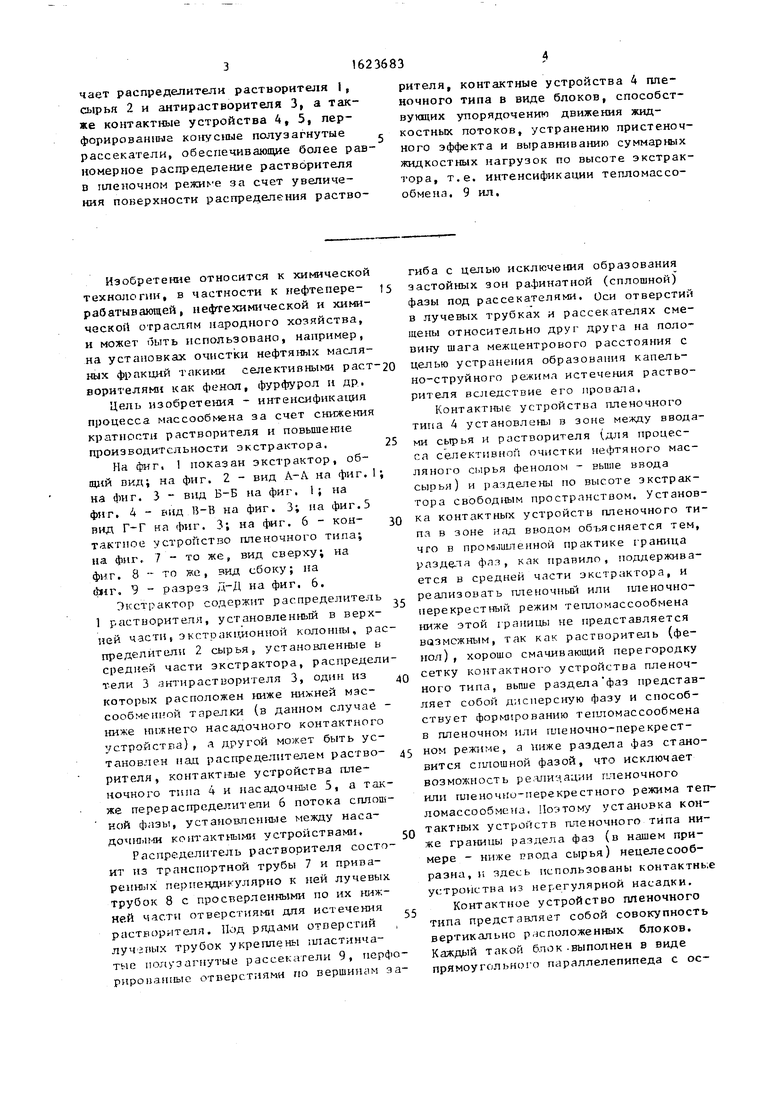

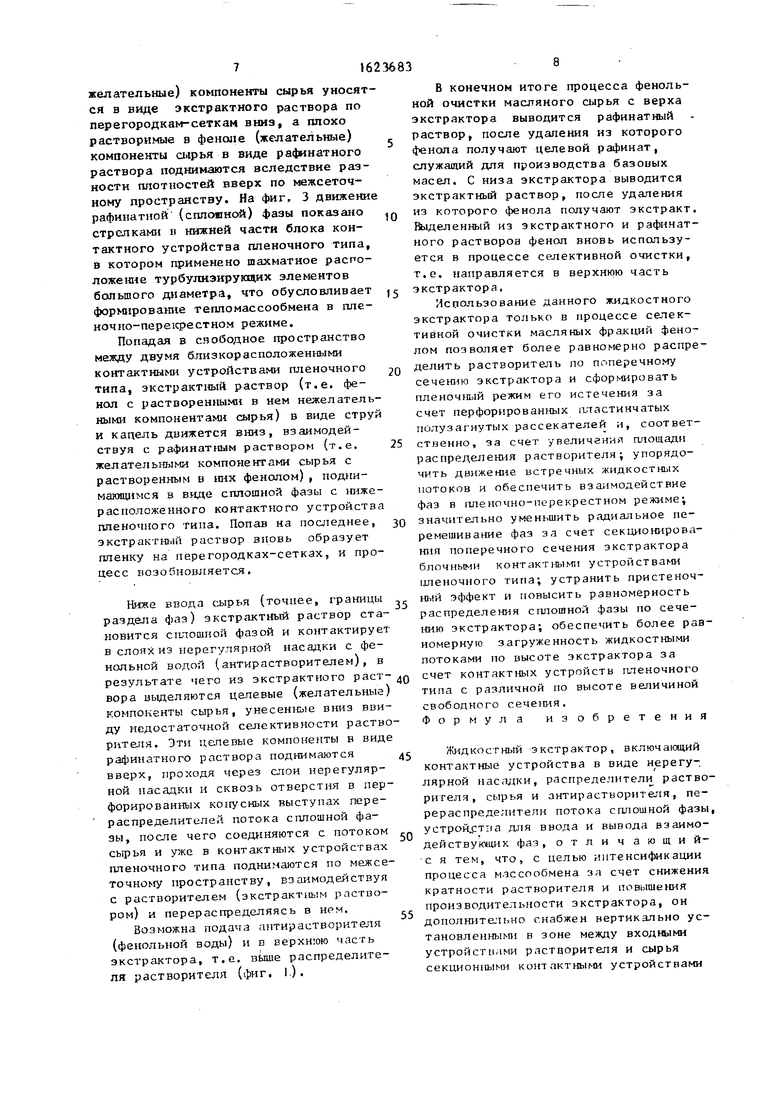

На фиг, 1 показан экстрактор, общий вид; на фиг. 2 - вид А-А на фиг.1; на фиг. 3 - вид Б-Б на фиг, 1; на фиг. 4 - вид В-В на фиг. 3; на фиг.5 вид Г-Г на фиг. 3; на фиг. 6 - кон- 3 тактное устройство пленочного типа; на фиг, 7 - то же, вид сверху; на фиг. 8 -- то же, вид сбоку; на йнг, 9 - разрез Д-Д на фиг. 6.

Экстрактор содержит распределитель 1 растворитепя, установленный в верхней части, экстоак1цюнной колонны, распределители 2 сырья, установленные в средней части экстрактора, распределители 3 гштирастворителя 3, один из которых расположен ниже нижней мас- сообменной тарелки (в данном случае - ниже нижнего насадочного контактного устройства), я другой может быть установлен над распределителем раство- 4 рителя, контактные устройства пленочного типа 4 и насадочные 5, а также перераспределитепи 6 потока сплошной фазы, установленные между наса- дочнмми контактными устройствами,

Распределитель растворителя состоит из транспортной трубы 7 и приваренных перпендикулярно к ней лучевых трубок 8 с просверленными по их нижней частя отверстиями для истечения растворителя. Иод рядами отверстий лучапых трубок укреплены пластинчатые полуэагнутые рассекатели 9, перфорированные отверстиями по вершинам за5

5 0 5

0

Q45 Q

гиба с целью исключения образования застойных зон рафинатной (сплошной) фазы под рассекателями. Оси отверстий в лучевых трубках и рассекателях смещены относительно друг друга на половину шага межцентрового расстояния с целью устранения образования капель- но-струйного режима истечения растворителя вследствие его пропала.

Контактные устройства пленочного типа 4 установлены в зоне между вводами сырья и растворителя (для процесса селективной очистки нефтяного масляного сырья фенолом - выше ввода сырья) и разделены по высоте экстрактора свободным пространством. Установка контактных устройств пленочного типа в зоне над вводом объясняется тем, что в промьшшеиной практике граница раздела фаз, как правило, поддерживается в средней части экстрактора, и реализовать пленочный или гшеночно- перекрестный режим тепломассообмена ниже этой храницы не представляется возможным, так как растворитель (фенол) , хорошо смачивающий перегородку сетку контактного устройства пленочного типа, выше раздела фаз представляет собой дисперсную фазу и способствует формированию тепломассообмена в пленочном или гшеночно-перекрест- ном режиме, а ниже раздела фаз становится сплошной фазой, что исключает возможность реализации пленочного или гшеночни-перекрестного режима тепломассообмена. Поэтому установка контактных устройств пленочного типа ниже границы раздела фаз (в нашем примере - ниже РВОДЗ сырья) нецелесообразна, и здесь использованы контактные устройства из нерегулярной насадки.

Контактное устройство пленочного типа представляет собой совокупность вертикально расположенных блоков. Каждый такой бпок-выполнен в виде прямоугольного параллелепипеда с основанием мм и высотой 700 мм (данные размеры как пример конкретного технического решения были выбраны для удобства монтажа блоков и с учетом диаметра смотровых люков в экстракционной колонне) .

На двух противолежащих сторонах каждого блока укреплены по три гребенки 10, служащие для фиксации в вертикальном положении перегородок 11, выполненных из сеток. На равном удалении от двух соседних сеток и через каждые 100-200 мм по высоте блока установлены турбулизируюцие элементы 12 с симметричной двускатной формой поверхности. Применяя различное расположение турбулизующих элементов (рядное, шахматное, групповое) и изменяя их диаметр и расстояние между ними по высоте блока, можно обеспечить требуемое свободное сечение каждого блока и добиться реализации тепломассообмена в пленочном или пленочно-перекрестном режиме. Так, например, применив рядное расположение турбулиэирующих элементов с диаметром 3-5 мм, можно добиться тепломассообмена в пленочном режиме, а используя расположение в шахматном порядке турбулизирующне элементы с диаметром около 10 мм, можно реализовать пленочно-перекрестный режим тепломассообмена.

По двум сторонам, перпендикулярным торцам турбулиэирующнх элементов, каждый блок контактного устройства пленочного типа перекрыт сплошными металлическими перегородками 13, и блоки состыкованы между собой таким образом, что металлические перегородки одного блока перекрывают открытую поверхность сеток двух соседних блоков.

Свободное сечение блоков, составляющих конкретное устройство пленочного типа (т.е. каждую отдельную тег;- ломассообменную тарелку), должно быть величиной постоянной. Но, используя блоки с различным свободным сечением, можно добиться того, чтобы каждое контактное устройство имело величину свободного сечения, отличную от других. Например, при монтаже одного контактного устройства можно использовать блоки со свободным сечением 75Z, другого - 60%, третьего - 50% и т.д. Изменением свободного сечения контактных устройств пленочно

5

0

5

го типа можно достичь выравнивания линейных скоростей внутренних жидкостных потоков и, соответственно,обеспечить по высоте экстрактора равномерную его наг- руженность по суммарным жидкостным потокам.

Каждый блок контактного устройства пленочного типа, помимо перечисленных конструктивных элементов, имеет торцовые 14 и боковые 15 пластины, а также уголки 16, служащие для придания конструкции блоков необходимой жесткости.

Между контактными устройствами из нерегулярной насадки установлены перераспределители 6 потока сплошной фазы, которых может быть один, два н более в зависимости от высоты нижней части экстрактора. Основное предназначение перераспределителей - устранение растекания сплошной фазы от центра к периферии, т.е. более равномерное распределение жидкостных потоков по сечению экстрактора в его нижней члсти.

Процесс селективной очистки нефтяных масляных фракций (сырья) фенолом в предлагаемом жидкостном экстракторе протекает следующем образом,

В верхнюю часть экстрактора подается растиоритель-фенол, который заполняет сначала транспортную трубу 7, затем лучевые трубки 8 и через отверстия в последних истекает на вершины загиба рассекателей 9, после чего делится на днл ранных потоков и в виде пленки стекает с боковых поверхностей рассекателей (фиг. 2). Таким образом, применение перфорированных пластинчатых пплузагнутых рассекателей позволяет распределить растворитель в пленочном режиме и более равномерно за счет увеличе гия площади распределе- 5 ния растворителя, так как под каждой лучевой трубкой вместо одного струй- но-капельного потока создаются два пленочных.

Далее растворитель попадает на верхнее контактное устройство пленочного типа и в виде пленки движется вниз по перегородкам-сеткам, вступая во взаимодействия с сырьем, подаваемым в среднюю часть экстрактора. Компоненты сырья перераспределяются в феноле в процессе тепломассообмена, протекающего в пленочном или пленочно-перекрестном режиме. При этом хорошо растворимые в феноле (не0

5

0

0

5

71623683

желательные) компоненты сырья уносятся в виде экстрактного раствора по перегородкам-сеткам вниз, а плохо растворимые в феноле (желательные) компоненты сырья в виде рафинатного раствора поднимаются вследствие разности плотностей вверх по межсеточному пространству. На фиг. 3 движение рафинатной (сплоюной) фазы показана стрелками в нижней части блока контактного устройства пленочного типа, в котором применено шахматное расположение турбулиэиругащих элементов большого диаметра, что обусловливает формирование тепломассообмена в пле- ночно-пере фестном режиме.

Попадая в свободное пространство между двумя близкорасположенными контактными устройствами пленочного типа, экстрактный раствор (т.е. фенол с растворенными в нем нежелательными компонентами сырья) в виде струй и капель движется вниз, взаимодействуя с рафинатным раствором (т.е. желательными компонентами сырья с растворенным в них фенолом), поднимающимся в виде сплошной фазы с нижерасположенного контактного устройства пленочного тина. Попав на последнее, экстрактный раствор вновь образует пленку на перегородках-сетках, и процесс возобновляется.

Ниже ввода сырья (точнее, границы раздела фаз) экстрактный раствор становится сплошной фазой и контактирует в слоях из нерегулярной насадки с фе- нольной водой (антирастворителем), в результате чего из экстрактного раст- дд вора выделяются цапевые (желательные) компоненты сырья, унесенные вниз ввиду недостаточной селективности растворителя. Эти целевые компоненты в виде рафинатного раствора поднимаютсяд$

вверх, проходя через слои нерегулярной насадки и сквозь отверстия в перфорированных KOirycHbix выступах пере- распределителе.Ч потока сплошной фазы, после чего соединяются с потоком сырья и уже в контактных устройствах пленочного типа поднимаются по межсеточному пространству, взаимодействуя с растворителем (экстрактным раствором) и перераспределяясь в нем.

Возможна подача антирастворителя (фенольной воды) и в верхнюю часть экстрактора, т.е. выше распределителя растворителя (фиг. l).

35

50

55

8

0

5

0

5

0

д д$

5

0

5

В конечном итоге процесса феноль- ной очистки масляного сырья с верха экстрактора выводится рафинатный раствор, после удаления из которого Фенола получают целевой рафинат, служащий для производства базовых масел. С низа экстрактора выводится экстрактный раствор, после удаления из которого фенола получают экстракт. Выделенный из экстрактного и рафннат- ного растворов фенол вновь используется в процессе селективной очистки, т.е. направляется в верхнюю часть экстрактора,

Использование данного жидкостного экстрактора только в процессе селективной очистки масляных фракций фенолом позволяет более равномерно распределить растворитель по поперечному сечению экстрактора и сформировать пленочный режим его истечения за счет перфорированных пластинчатых полузагнутых рассекателей и, соответственно, за счет увеличения площади распределения растворителя; упорядочить движение встречных жидкостных потоков и обеспечить взаимодействие фаз в пленочно-перекрестном режиме; значительно уменьшить радиальное перемешивание фаз за счет секционирования поперечного сечения экстрактора блочными контактными устройствами пленочного типа; устранить пристеночный эффект и повысить равномерность распределения сплошной фазы по сечению экстрактора; обеспечить более равномерную загруженность жидкостными потоками по высоте экстрактора за счет контактных устройств пленочного типа с различной по высоте величиной свободного сечения. Формула изобретения

Жидкостный экстрактор, включающий контактные устройства в виде нерегулярной насадки, распределители растворителя, сырья и антирастворителя, перераспределители потока сплошной фазы, устрокртиа для ввода и вывода взаимодействующих фаз, отличающий- с я тем, что, с целью интенсификации процесса массообмена за счет снижения кратности растворителя и повышения производительности экстрактора, он дополнительно снабжен вертикально установленным в зоне между входными устройствами растворителя и сырья секционными контактными устройствами

А-А

jCT

IM

III

III

III

III

Hi

III

ill

III

III

III

III

Ill

III

Mi

III

III

V

Л

III

Ш

ill

Фиг 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ ДЛЯ ПРОЦЕССОВ ЖИДКОСТНОЙ ЭКСТРАКЦИИ | 1994 |

|

RU2076764C1 |

| СПОСОБ СОЗДАНИЯ РИСАЙКЛА В ПРОЦЕССЕ ЖИДКОСТНОЙ ЭКСТРАКЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2145251C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065475C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182591C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2103320C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2070215C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2103321C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182590C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2107710C1 |

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

Жидкостный экстрактор относится к тепломассообменным аппаратам пленочного типа и может быть использован в нефтеперерабатывающей, нефтехимической и химической промышленности. Цель изобретения - повышение производительности жидкостного эк- стракторл по сырью и снижение соотношения рястнорителя и сырья путем ин- тенси Ъиклцин тепломассообменпых процессов. Жидкостный экстрактор вклю

в-в

Фиг.4

r-r

/

в

Фиг.5

Ю

Фаг. 6

T

11 11 П 11 74 Фиг 7

16

/

15

s X

Фиг. 8

/

13

11

.75

ю

ю

| В.Н.Броунштейн, А.С.Железняк | |||

| Физико-химические основы жидкостной экстракции | |||

| - М | |||

| -Л.: Химия, 1966. |

Авторы

Даты

1991-01-30—Публикация

1987-05-15—Подача