11 10

Изобретение относится к получению смазочных масел, в частности к способам улучшения эксплуатационных свойств моторных масел, применяемых для смазки двигателей внутреннего сгорания.

Цель изобретения - улучшение моющих и противоизносных свойств моторных масел,

Способ заключается в следующем. Моторное масло последовательно в потоке обрабатывают ультразвуковыми колебаниями резонансной частотой 8-10 кГц и магнитным полем напряженностью 180- 200 кА/м, при этом толщину слоя масла в процессе обработки поддерживают в пределах 1/4-1/3 длины звуковой волны.

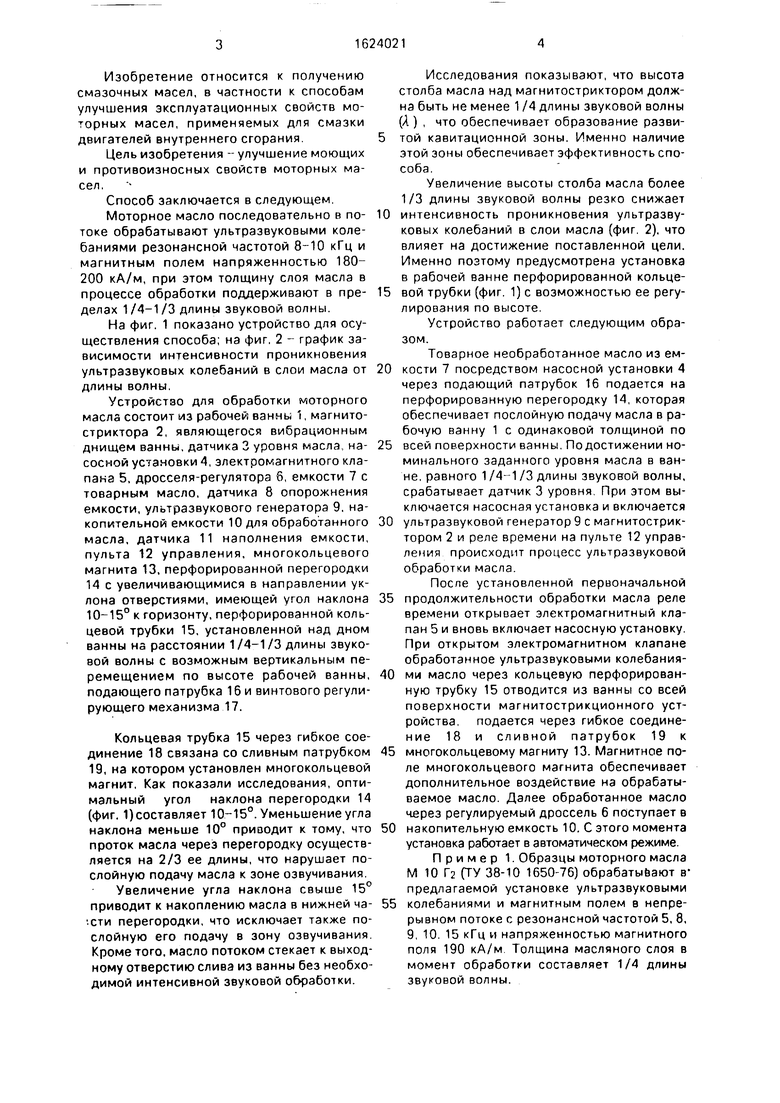

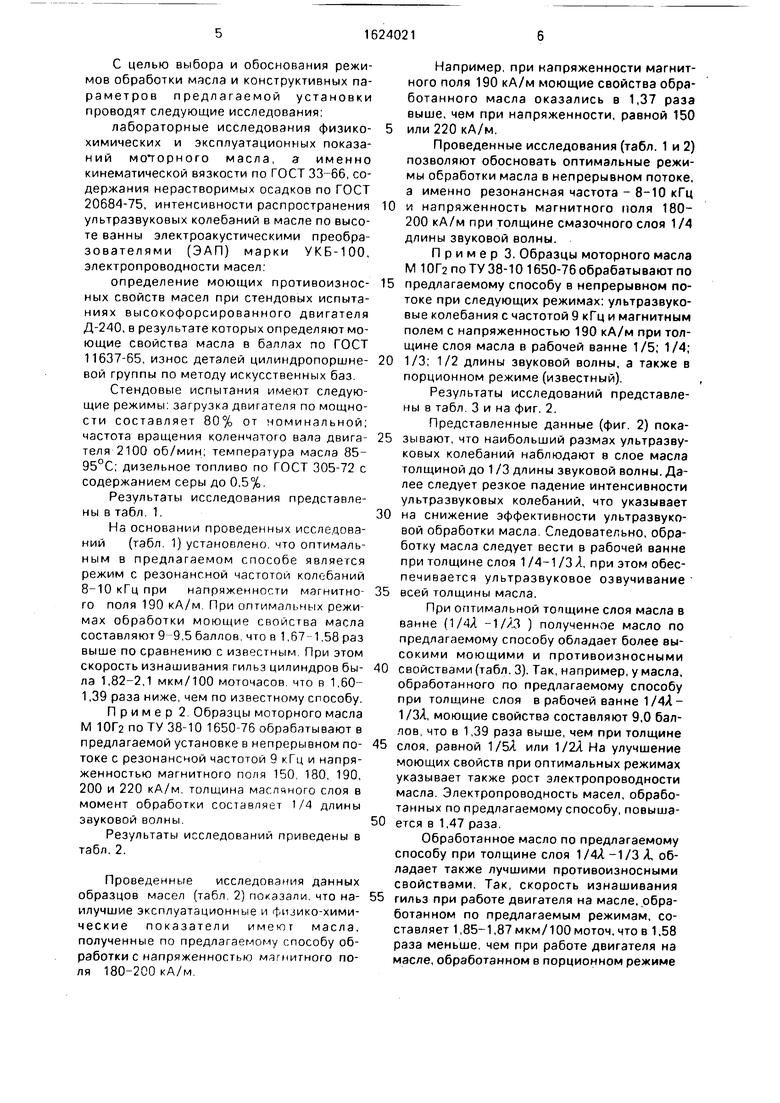

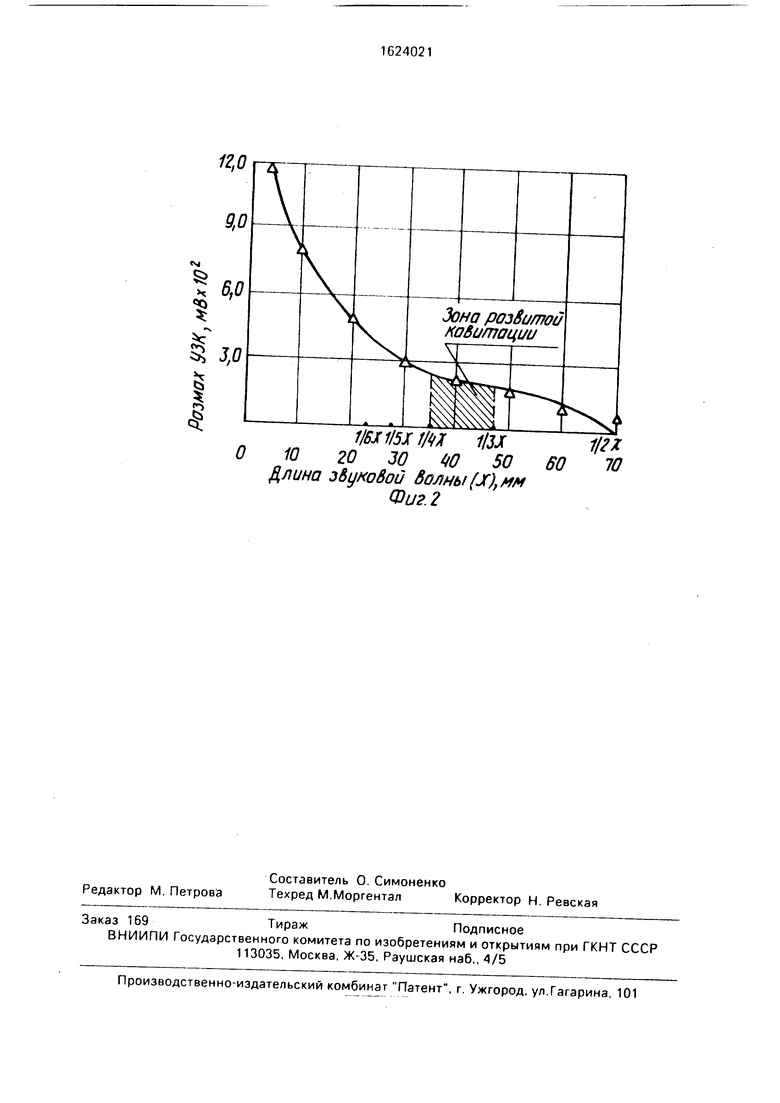

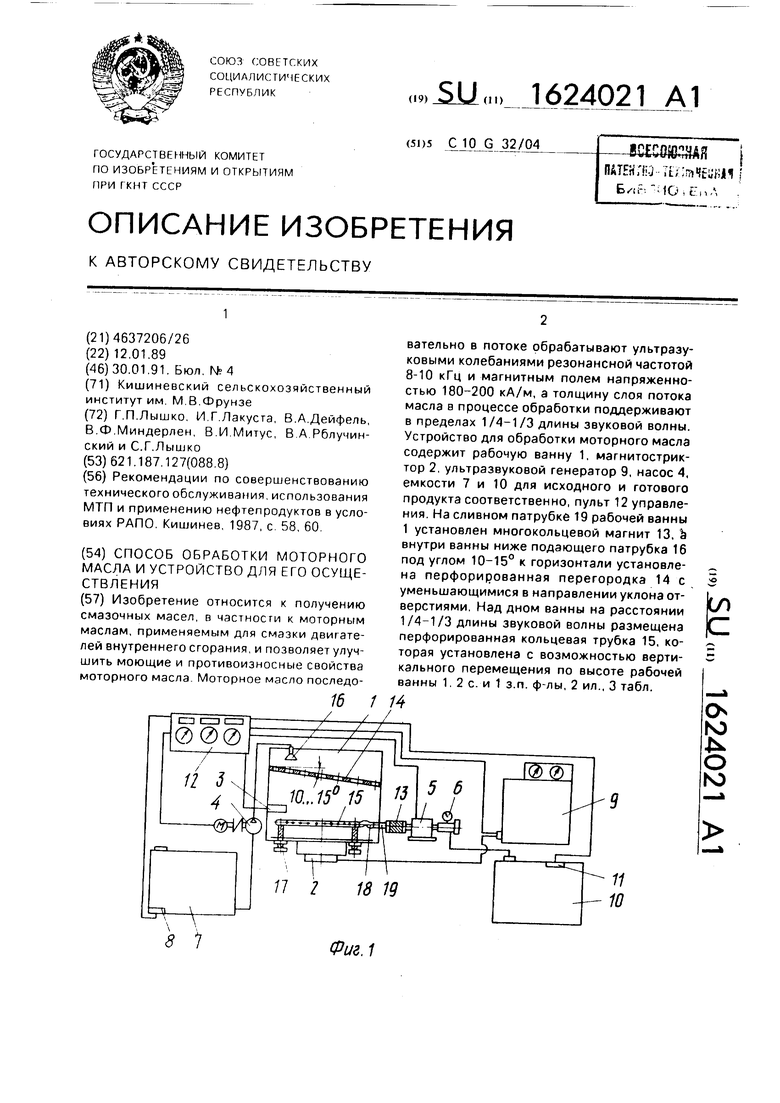

На фиг. 1 показано устройство для осуществления способа; на фиг, 2 - график зависимости интенсивности проникновения ультразвуковых колебаний в слои масла от длины волны.

Устройство для обработки моторного масла состоит из рабочей ванны 1, магнито- стриктора 2, являющегося вибрационным днищем ванны, датчика 3 уровня масла, насосной установки 4, электромагнитного клапана 5, дросселя-регулятора 6, емкости 7 с товарным масло, датчика 8 опорожнения емкости, ультразвукового генератора 9, накопительной емкости 10 для обработанного масла, датчика 11 наполнения емкости, пульта 12 управления, многокольцевого магнита 13, перфорированной перегородки 14 с увеличивающимися в направлении уклона отверстиями, имеющей угол наклона 10-15° к горизонту, перфорированной кольцевой трубки 15, установленной над дном ванны на расстоянии 1/4-1/3 длины звуковой волны с возможным вертикальным перемещением по высоте рабочей ванны, подающего патрубка 16 и винтового регулирующего механизма 17.

Кольцевая трубка 15 через гибкое соединение 18 связана со сливным патрубком 19, на котором установлен многокольцевой магнит, Как показали исследования, оптимальный угол наклона перегородки 14 (фиг. 1)составляет 10-15°. Уменьшение угла наклона меньше 10° приводит к тому, что проток масла через перегородку осуществляется на 2/3 ее длины, что нарушает послойную подачу масла к зоне озвучивания.

Увеличение угла наклона свыше 15° приводит к накоплению масла в нижней ча- .сти перегородки, что исключает также послойную его подачу в зону озвучивания. Кроме того, масло потоком стекает к выходному отверстию слива из ванны без необходимой интенсивной звуковой обработки.

Исследования показывают, что высота столба масла над магнитостриктором должна быть не менее 1 /4 длины звуковой волны (А ), что обеспечивает образование развитой кавитационной зоны. Именно наличие этой зоны обеспечивает эффективность способа.

Увеличение высоты столба масла более 1/3 длины звуковой волны резко снижает

0 интенсивность проникновения ультразвуковых колебаний в слои масла (фиг. 2), что влияет на достижение поставленной цели. Именно поэтому предусмотрена установка в рабочей ванне перфорированной кольце5 вой трубки (фиг. 1) с возможностью ее регулирования по высоте.

Устройство работает следующим образом.

Товарное необработанное масло из ем0 кости 7 посредством насосной установки 4 через подающий патрубок 16 подается на перфорированную перегородку 14, которая обеспечивает послойную подачу масла в рабочую ванну 1 с одинаковой толщиной по

5 всей поверхности ванны. По достижении номинального заданного уровня масла в ванне, равного 1 /4-1 /3 длины звуковой волны, срабатывает датчик 3 уровня, При этом выключается насосная установка и включается

0 ультразвуковой генератор 9 с магнитостриктором 2 и реле времени на пульте 12 управления происходит процесс ультразвуковой обработки масла.

После установленной первоначальной

5 продолжительности обработки масла реле времени открывает электромагнитный клапан 5 и вновь включает насосную установку. При открытом электромагнитном клапане обработанное ультразвуковыми колебания0 ми масло через кольцевую перфорированную трубку 15 отводится из ванны со всей поверхности магнитострикционного устройства, подается через гибкое соединение 18 и сливной патрубок 19 к

5 многокольцевому магниту 13. Магнитное поле многокольцевого магнита обеспечивает дополнительное воздействие на обрабатываемое масло. Далее обработанное масло через регулируемый дроссель 6 поступает в

0 накопительную емкость 10. С этого момента установка работает в автоматическом режиме.

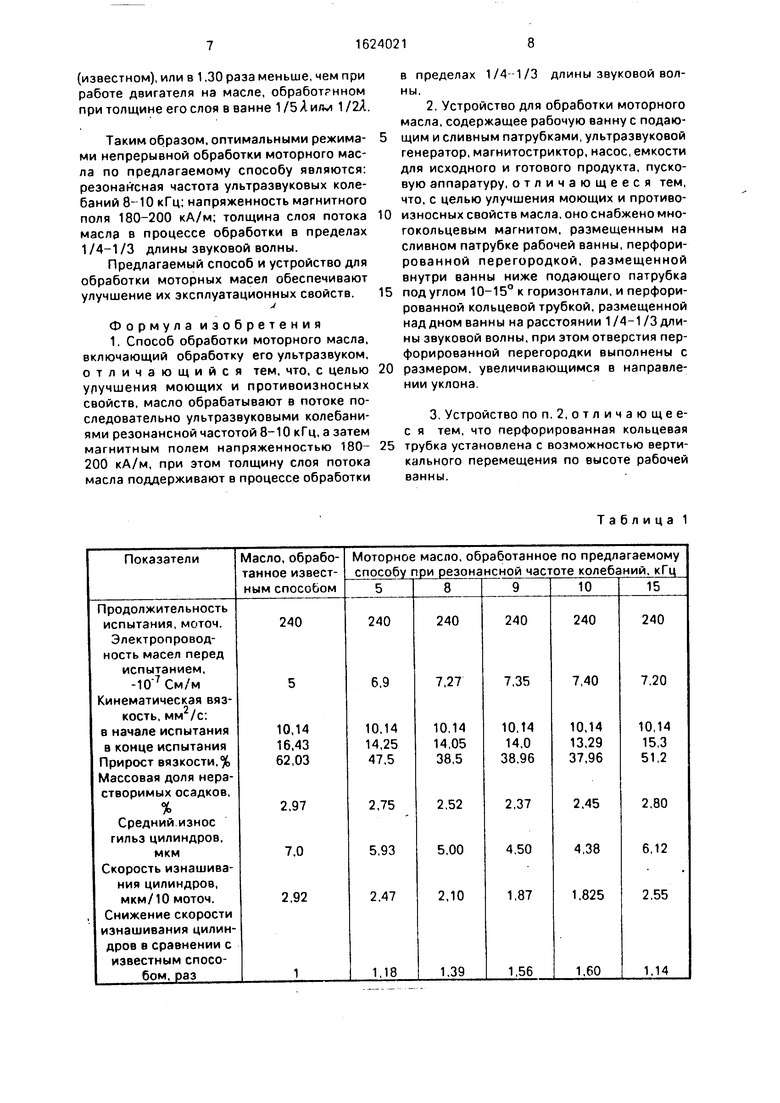

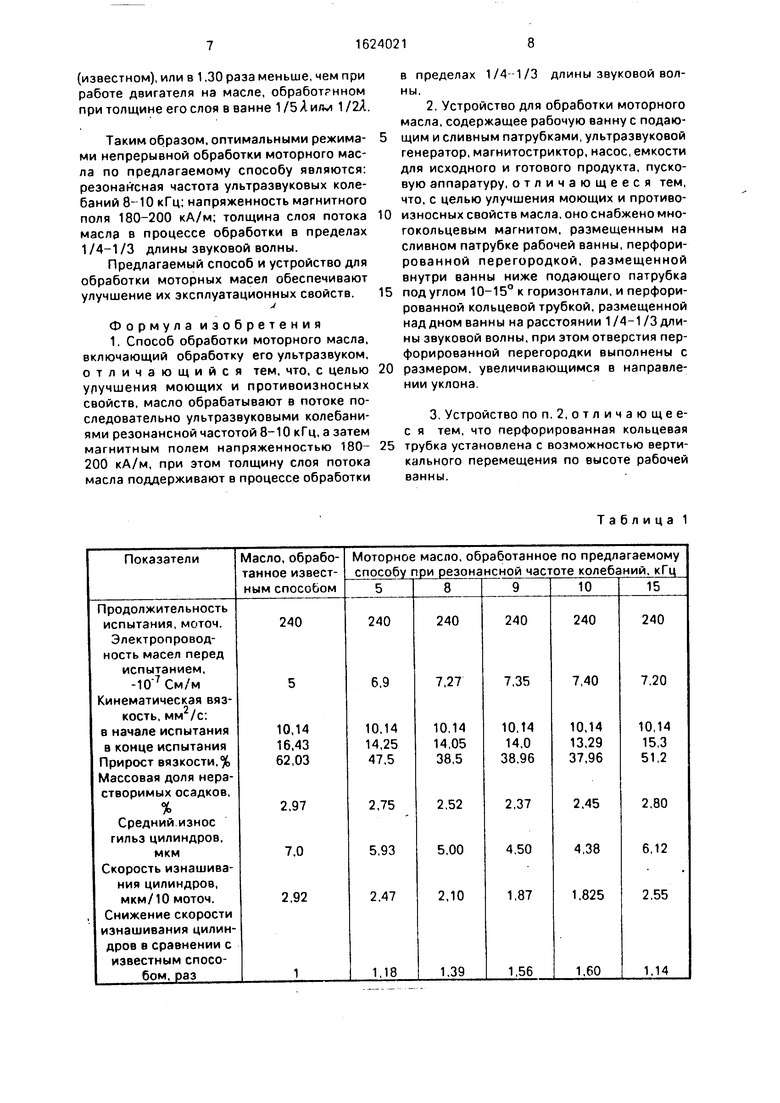

Пример 1. Образцы моторного масла М 10 Гг (ТУ 38-10 1650-76) обрабатывают в предлагаемой установке ультразвуковыми

5 колебаниями и магнитным полем в непрерывном потоке с резонансной частотой 5, 8, 9, 10. 15 кГц и напряженностью магнитного поля 190 кА/м Толщина масляного слоя в момент обработки составляет 1/4 длины звуковой волны.

С целью выбора и обоснования режимов обработки масла и конструктивных параметров предлагаемой установки проводят следующие исследования:

лабораторные исследования физико- химических и эксплуатационных показаний моторного масла, а именно кинематической вязкости по ГОСТ 33-66, содержания нерастворимых осадков по ГОСТ 20684-75, интенсивности распространения ультразвуковых колебаний в масле по высоте ванны электроакустическими преобразователями (ЭАП) марки УКБ-100, электропроводности масел:

определение моющих противоизнос- ных свойств масел при стендовых испытаниях высокофорсированного двигателя Д-240, в результате которых определяют моющие свойства масла в баллах по ГОСТ 11637-65, износ деталей цилиндропоршне- вой группы по методу искусственных баз.

Стендовые испытания имеют следующие режимы: загрузка двигателя по мощности составляет 80% от номинальной; частота вращения коленчатого вала двигателя 2100 об/мин: температура масла 85- 95°С; дизельное топливо по ГОСТ 305-72 с содержанием серы до 0,5%.

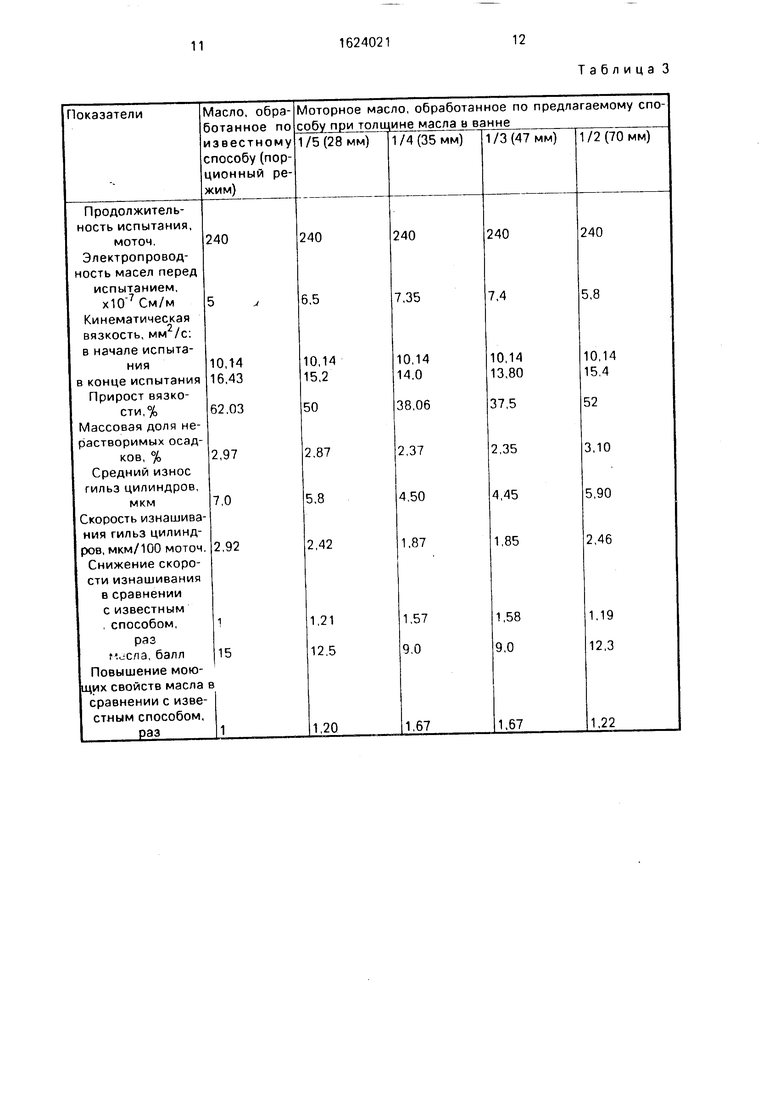

Результаты исследования представлены в табл. 1.

На основании проведенных исследований (табл. 1) установлено, что оптимальным в предлагаемом способе является режим с резонансной частотой колебаний 8-10 кГц при напряженности магнитного поля 190 кА/м. При оптимальных режимах обработки моющие свойства масла составляют 9-9,5 баллов, что в 1,67-1,58 раз выше по сравнению с известным При этом скорость изнашивания гильз цилиндров была 1,82-2,1 мкм/100 моточасов, что в 1,60- 1,39 раза ниже, чем по известному способу.

Пример 2. Образцы моторного масла М 10Г2 по ТУ 38-10 1650-76 обрабатывают в предлагаемой установке в непрерывном потоке с резонансной частотой 9 кГц и напряженностью магнитного поля 150, 180, 190, 200 и 220 кА/м. толщина масляного слоя в момент обработки составляет 1/4 длины звуковой волны.

Результаты исследований приведены в табл. 2.

Проведенные исследования данных образцов масел (табл. 2) показали, что наилучшие эксплуатационные и филико-хими- ческие показатели имеют масла, полученные по предлагаемому способу обработки с напряженностью магнитного поля 180-200 кА/м.

Например, при напряженности магнитного поля 190 кА/м моющие свойства обработанного масла оказались в 1,37 раза выше, чем при напряженности, равной 150 5 или 220 кА/м.

Проведенные исследования (табл. 1 и 2) позволяют обосновать оптимальные режимы обработки масла в непрерывном потоке, а именно резонансная частота - 8-10 кГц 10 и напряженность магнитного ноля 180- 200 кА/м при толщине смазочного слоя 1 /4 длины звуковой волны.

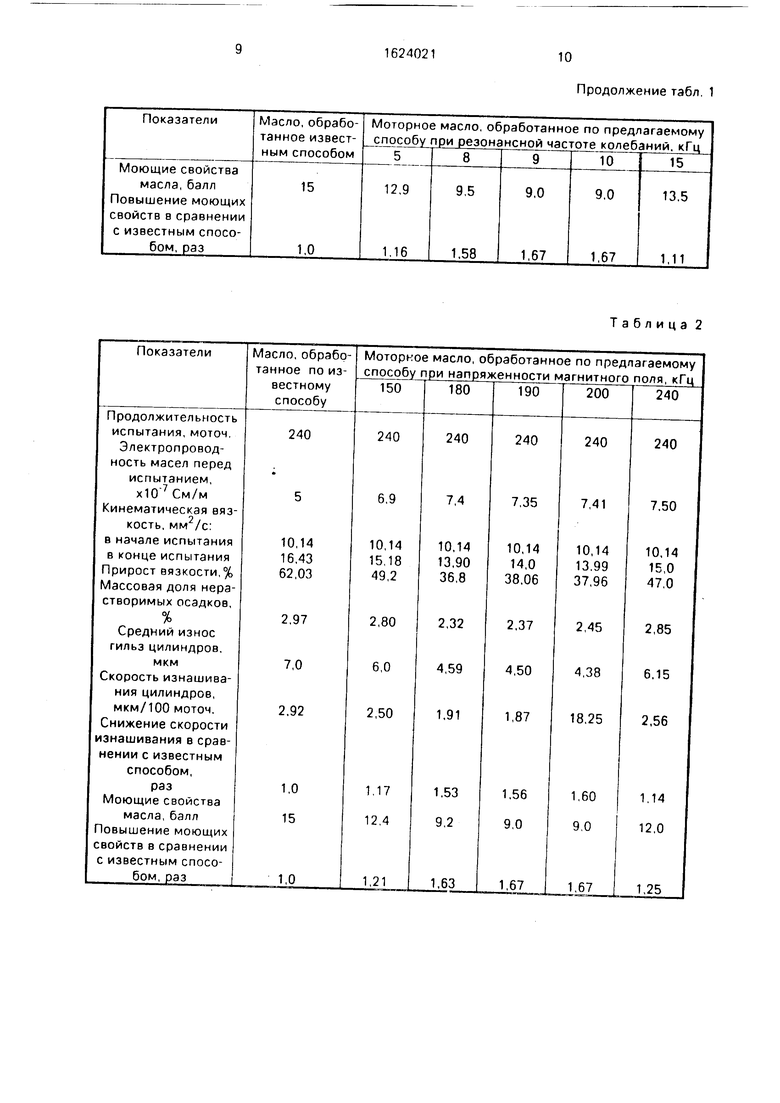

Пример 3. Образцы моторного масла М 10Г2 по ТУ 38-10 1650-76 обрабатывают по 15 предлагаемому способу в непрерывном потоке при следующих режимах: ультразвуковые колебания с частотой 9 кГц и магнитным полем с напряженностью 190 кА/м при толщине слоя масла в рабочей ванне 1/5; 1/4; 0 1/3; 1/2 длины звуковой волны, а также в порционном режиме (известный).

Результаты исследований представлены в табл. 3 и на фиг. 2.

Представленные данные (фиг. 2) пока- 5 зывают, что наибольший размах ультразвуковых колебаний наблюдают в слое масла толщиной до 1 /3 длины звуковой волны. Далее следует резкое падение интенсивности ультразвуковых колебаний, что указывает 0 на снижение эффективности ультразвуковой обработки масла, Следовательно, обработку масла следует вести в рабочей ванне при толщине слоя 1 /4-1/3 Я, при этом обеспечивается ультразвуковое озвучивание 5 всей толщины масла.

При оптимальной топщине слоя масла в ванне (1/4Я -1/ЯЗ ) полученное масло по предлагаемому способу обладает более высокими моющими и противоизносными 0 свойствами (табл. 3). Так, например, у масла, обработанного по предлагаемому способу при толщине слоя в рабочей ванне 1/4Я- 1/ЗЯ, моющие свойства составляют 9,0 баллов, что в 1,39 раза выше, чем при толщине 5 слоя, равной 1/5Я или 1/2Я На улучшение моющих свойств при оптимальных режимах указывает также рост электропроводности масла. Электропроводность масел, обработанных по предлагаемому способу, повыша- 0 ется в 1,47 раза.

Обработанное масло по предлагаемому способу при толщине слоя 1/4Я -1/3 Я, обладает также лучшими противоизносными свойствами. Так, скорость изнашивания 5 гильз при работе двигателя на масле, обработанном по предлагаемым режимам, составляет 1,85-1,87 мкм/100 моточ, что в 1,58 раза меньше, чем при работе двигателя на масле, обработанном в порционном режиме

(известном), или в 1,30 раза меньше, чем при работе двигателя на масле, обработ нном при толщине его слоя в ванне 1 /5 Я или 1 /2А.

Таким образом, оптимальными режимами непрерывной обработки моторного масла по предлагаемому способу являются: резонансная частота ультразвуковых колебаний 8-10 кГц; напряженность магнитного поля 180-200 кА/м; толщина слоя потока масла в процессе обработки в пределах 1/4-1/3 длины звуковой волны.

Предлагаемый способ и устройство для обработки моторных масел обеспечивают

улучшение их эксплуатационных свойств.

j

Формула изобретения 1. Способ обработки моторного масла, включающий обработку его ультразвуком, отличающийся тем, что, с целью улучшения моющих и противоизносных свойств, масло обрабатывают в потоке последовательно ультразвуковыми колебаниями резонансной частотой 8-10 кГц, а затем магнитным полем напряженностью 180- 200 кА/м, при этом толщину слоя потока масла поддерживают в процессе обработки

0

5

0

в пределах 1/4-1/3 длины звуковой волны.

2. Устройство для обработки моторного масла, содержащее рабочую ванну с подающим и сливным патрубками, ультразвуковой генератор, магнитостриктор, насос, емкости для исходного и готового продукта, пусковую аппаратуру, отличающееся тем, что, с целью улучшения моющих и противоизносных свойств масла, оно снабжено многокольцевым магнитом, размещенным на сливном патрубке рабочей ванны, перфорированной перегородкой, размещенной внутри ванны ниже подающего патрубка под углом 10-15° к горизонтали, и перфорированной кольцевой трубкой, размещенной над дном ванны на расстоянии 1/4-1/3 длины звуковой волны, при этом отверстия перфорированной перегородки выполнены с размером, увеличивающимся в направлении уклона.

3. Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что перфорированная кольцевая трубка установлена с возможностью вертикального перемещения по высоте рабочей ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки моторного масла в процессе его эксплуатации | 1986 |

|

SU1332043A1 |

| Устройство для ультразвуковой очистки проката | 1979 |

|

SU878375A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕДИ В БАЗОВОМ МОТОРНОМ МАСЛЕ | 2014 |

|

RU2591918C2 |

| Устройство для вибрационной очистки ленты | 1981 |

|

SU1052286A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2006 |

|

RU2303742C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| СПОСОБ ГАШЕНИЯ ПЕНЫ И УСТАНОВКА ДЛЯ ГАШЕНИЯ ПЕНЫ | 2015 |

|

RU2591986C1 |

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

| СПОСОБ ОЧИСТКИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОЙ ЭНЕРГИИ РАЗЛИЧНОЙ ЧАСТОТЫ | 2007 |

|

RU2357810C2 |

Изобретение относится к получению смазочных масел, в частности к моторным маслам, применяемым для смазки двигателей внутреннего сгорания, и позволяет улучшить моющие и противоизносные свойства моторного масла. Моторное масло последо16 1 вательно в потоке обрабатывают ультразу- ковыми колебаниями резонансной частотой 8-10 кГц и магнитным полем напряженностью 180-200 кА/м, а толщину слоя потока масла в процессе обработки поддерживают в пределах 1/4-1/3 длины звуковой волны. Устройство для обработки моторного масла содержит рабочую ванну 1, магнитострик- тор 2. ультразвуковой генератор 9, насос 4, емкости 7 и 10 для исходного и готового продукта соответственно, пульт 12 управления. На сливном патрубке 19 рабочей ванны 1 установлен многокольцевой магнит 13. а внутри ванны ниже подающего патрубка 16 под углом 10-15° к горизонтали установлена перфорированная перегородка 14 с уменьшающимися в направлении уклона отверстиями. Над дном ванны на расстоянии 1/4-1/3 длины звуковой волны размещена перфорированная кольцевая трубка 15, которая установлена с возможностью вертикального перемещения по высоте рабочей ванны 1. 2 с. и 1 з.п. ф-лы, 2 ил., 3 табл. 14 Ј О N3 О кэ

Таблица 1

Продолжение табл. 1

Таблица 2

Таблица 3

11Н115Х11П 1/3JT О 10 20 30 W 50 60 Длина зВуновой Волны (JC), мм Фиг. 2

1/гх 70

| Рекомендации по совершенствованию технического обслуживания, использования МТП и применению нефтепродуктов в условиях РАПО | |||

| Кишинев, 1987, с 58, 60. |

Авторы

Даты

1991-01-30—Публикация

1989-01-12—Подача