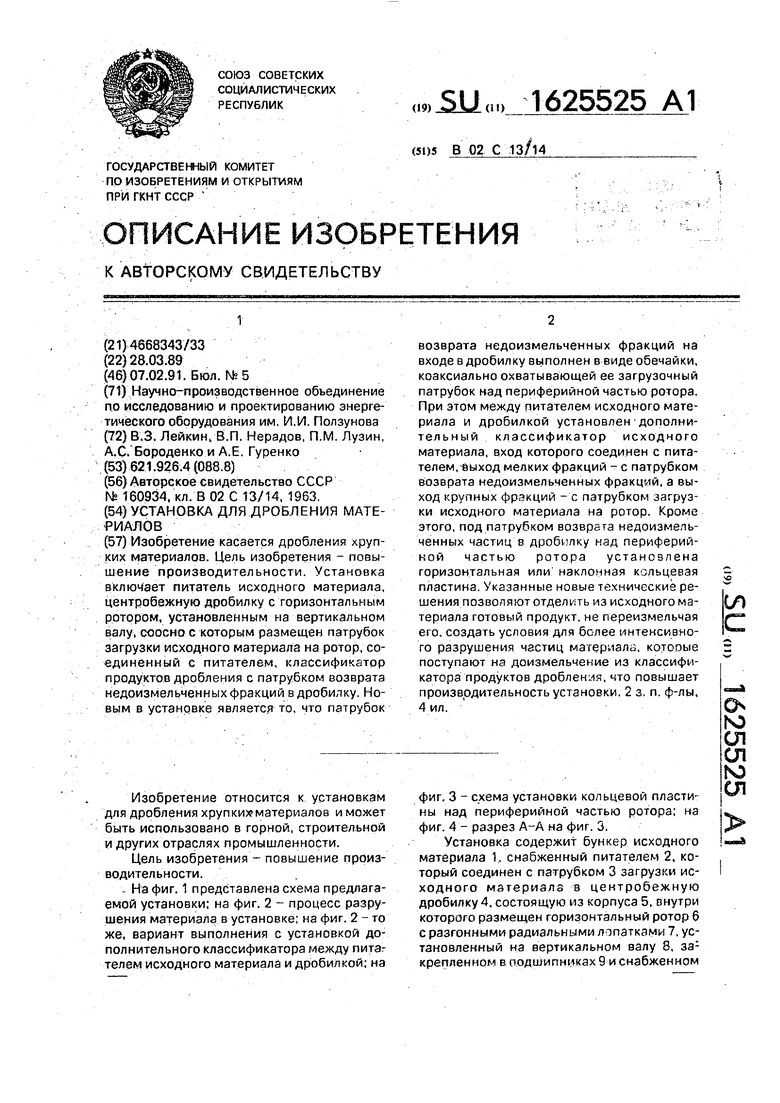

приводом (не показан). Патрубок 3 загрузки исходного материала в дробилку 4 размещен соосно вертикальному валу 8, закрепленному на крышке корпуса 5, Против диска ротора 6 на стенке корпуса 5 размещены неподвижные измельчающие элементы 10. Патрубок 11 выхода продукта дробления, установленный в нижней части корпуса 5, соединен с трубопроводом 12, вход которого подключен к вентилятору 13, а выход - воздушно-проходному классификатору 14. Классификатор 14 имеет патрубок 15 возврата недоизмельченных фракций, соединенный с дробилкой 4, и патрубок 16 готового продукта, соединенный с бункером 17 готового продукта, который имеет питатель 18 для подачи готового материала потребителю. Патрубок 15 возврата недоизмельченных фракций на входе в дробилку 4 выполнен в виде обечайки 19, коаксиально охватывающей патрубок 3 загрузки исходного материала над периферийной частью диска ротора 6.

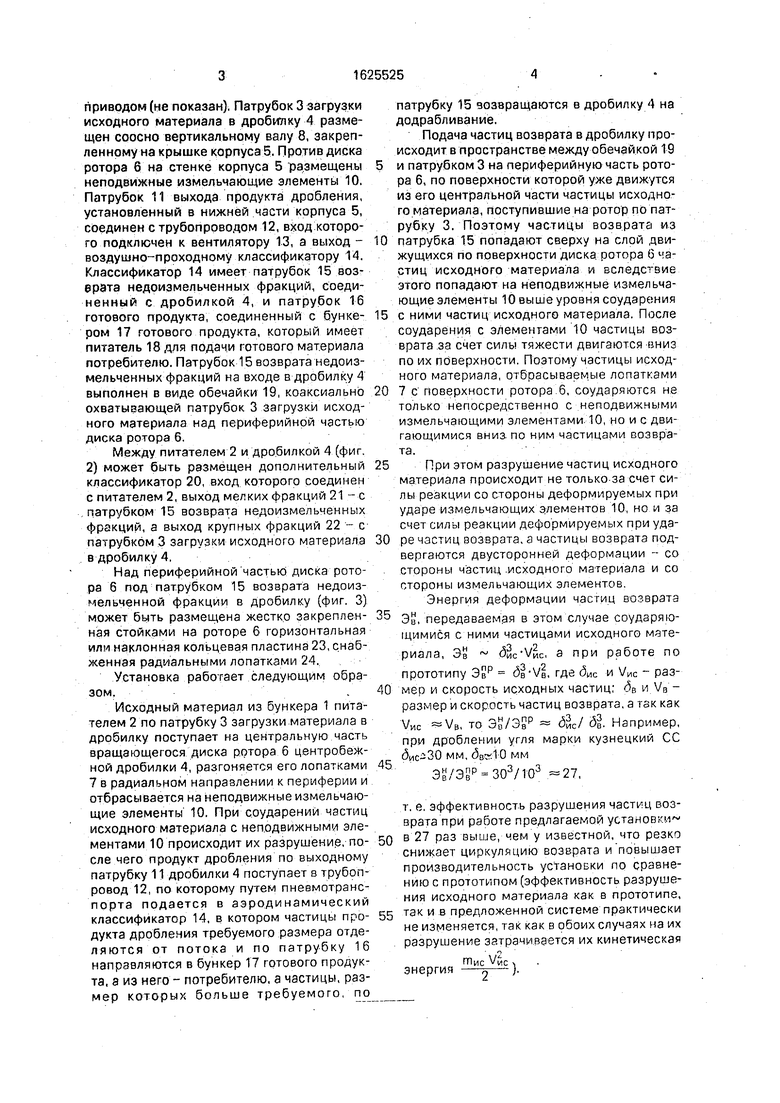

Между питателем 2 и дробилкой 4 (фиг, 2) может быть размещен дополнительный классификатор 20, вход которого соединен с питателем 2, выход мелких фракций 21 - с патрубком 15 возврата недоизмельченных фракций, а выход крупных фракций 22 - с патрубком 3 загрузки исходного материала в дробилку 4,

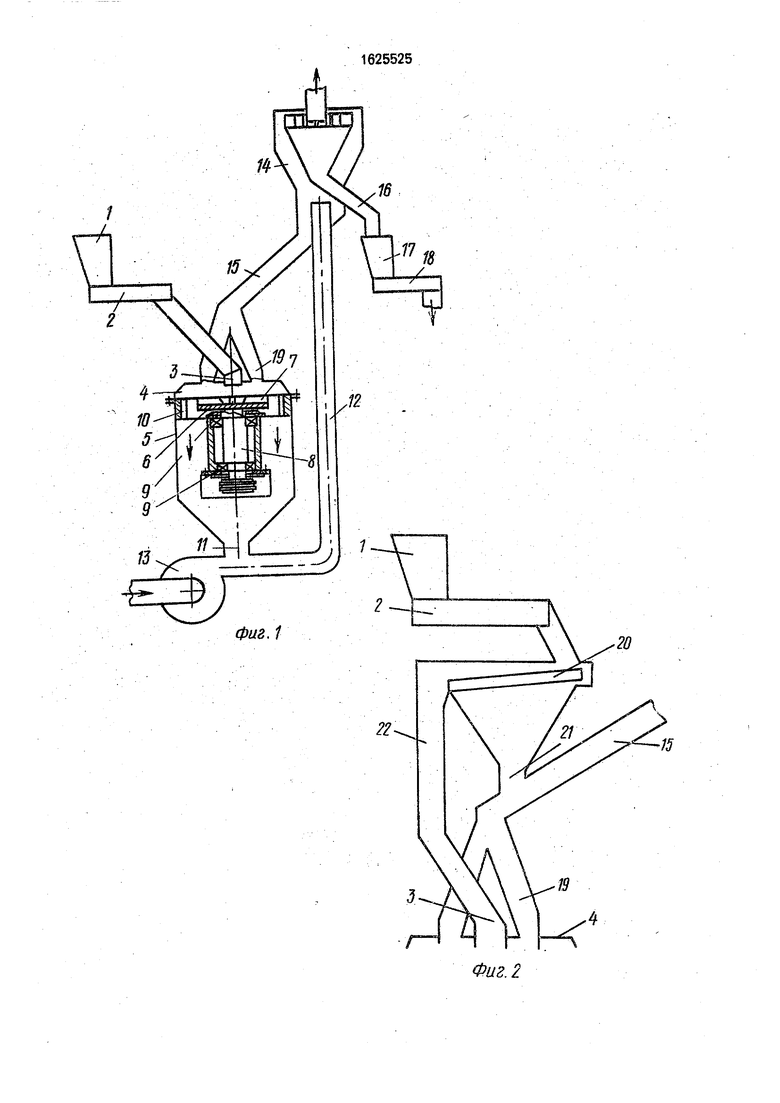

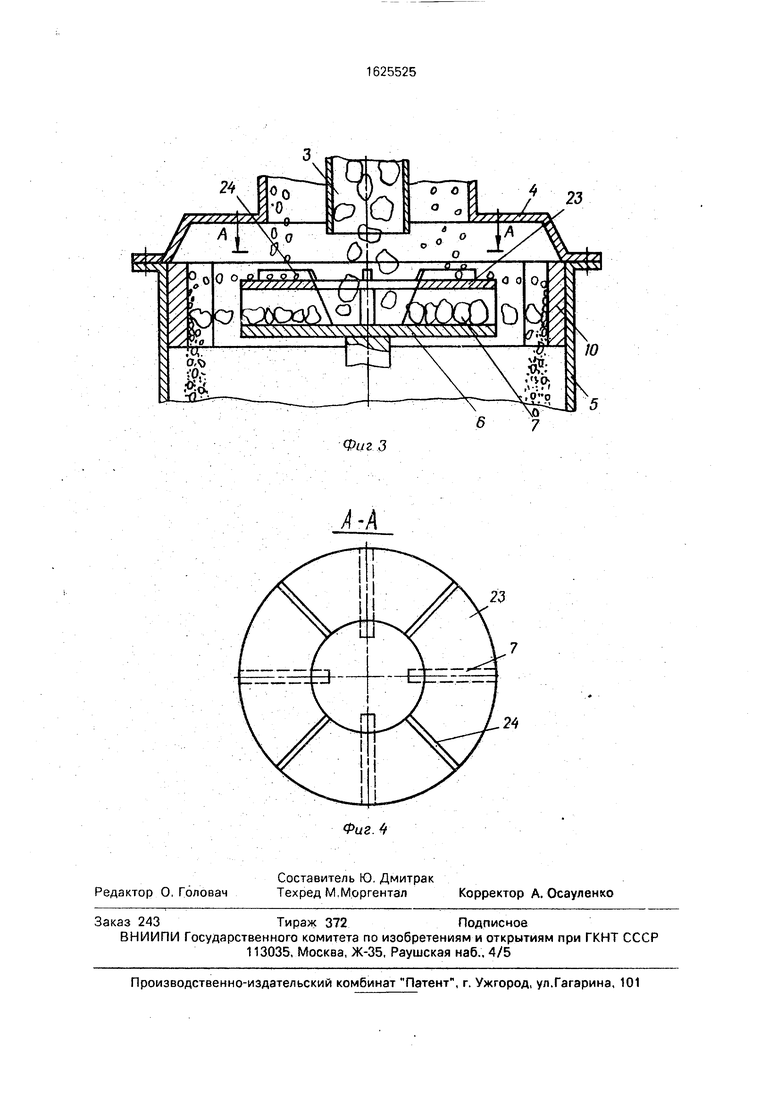

Над периферийной частью диска ротора 6 под патрубком 15 возврата недоиз- мельченной фракции в дробилку (фиг. 3) может быть размещена жестко закрепленная стойками на роторе 6 горизонтальная или наклонная кольцевая пластина 23, снабженная радиальными лопатками 24.

Установка работает следующим образом.

Исходный материал из бункера 1 питателем 2 по патрубку 3 загрузки материала в дробилку поступает на центральную часть вращающегося диска ротора 6 центробежной дробилки 4, разгоняется его лопатками 7 в радиальном направлении к периферии и отбрасывается на неподвижные измельчающие элементы 10. При соударении частиц исходного материала с неподвижными элементами 10 происходит их разрушение, после чего продукт дробления по выходному патрубку 11 дробилки 4 поступает в трубопровод 12, по которому путем пневмотранспорта подается в аэродинамический классификатор 14, в котором частицы продукта дробления требуемого размера отде- ляются от потока и по патрубку 16 направляются в бункер 17 готового продукта, а из него - потребителю, а частицы, размер которых больше требуемого, по

патрубку 15 возвращаются в дробилку 4 на додрабливание.

Подача частиц возврата в дробилку происходит в пространстве между обечайкой 19

и патрубком 3 на периферийную часть ротора 6, по поверхности которой уже движутся из его центральной части частицы исходного материала, поступившие на ротор по патрубку 3. Поэтому частицы возврата из

патрубка 15 попадают сверху на слой движущихся по поверхности диска ротора 6 а- стиц исходного материала и вследствие этого попадают на неподвижные измельчающие элементы 10 выше уровня соударения

с ними частиц исходного материала. После соударения с элементами 10 частицы возврата за счет силы тяжести двигаются вниз по их поверхности. Поэтому частицы исходного материала, отбрасываемые лопатками

7 с поверхности ротора 6, соударяются не только непосредственно с неподвижными измельчающими элементами 10, но и с двигающимися вниз-по ним частицами возврата.

При этом разрушение частиц исходного

материала происходит не только за счет силы реакции со стороны деформируемых при ударе измельчающих элементов 10, но и за счет силы реакции деформируемых при ударе частиц возврата, а частицы возврата подвергаются двусторонней деформации - со стороны частиц исходного материала и со стороны измельчающих элементов.

Энергия деформации частиц возврата

Эв, передаваемая в этом случае соударяющимися с ними частицами исходного материала, Эв Зис Уис, а при работе по прототипу Эвр (5B VB, где бис и Vnc - размер и скорость исходных частиц; 3В и VB - размер и скорость частиц возврата, а тзк как Vnc VB, то Эв/3Јр did dl. Например, при дроблении угля марки кузнецкий СС бис-30 мм, ( мм

3g/3gp-303/103 27,

т. е. эффективность разрушения частиц возврата при работе предлагаемой установки-4

в 27 раз выше, чем у известной, что резко снижает циркуляцию возврата и повышает производительность установки по сравнению с прототипом (эффективность разрушения исходного материала как в прототипе,

так и в предложенной системе практически не изменяется, так как в обоих случаях на их разрушение затрачивается их кинетическая

энергия

тис V,

ис

В случае, если в исходном материале содержится большое количество мелких фракций, измельчение которых за счет удара о неподвижные измельчающие элементы, как и мелких частиц возврата, неэффективно, то целесообразно применение установки, выполненной согласно фиг. 2. При работе по этому варианту материал из питателя 2 перед подачей в дробилку 4 поступает в дополнительный классификатор 20, в котором мелкие фракции ( 6 - 8 мм) отделяются от крупной части исходного материала, по патрубку 21 поступают в патрубок 15 и вместе с частицами возврата поступают через пространство между обе- чайкой 19 и патрубком 3 на поверхность двигающейся по ротору 6 к периферии крупной части материала, поступающей в центральную часть диска ротора б по патрубкам 22 и 3. Таким образом, в этом варианте процесс измельчения мелкой части исход- ногоматериала будет аналогичен описанному процессу измельчения частиц возврата, т. е. с более высокой эффективностью, чем в прототипе.

В случае, если по условиям технологии дробление материала должно производиться при низкой удельной нагрузке на ротор (для исключения налипания, снижения износа и т. д.), куски исходного материала, двигаю- щиеся из центра к периферии ротора 6, занимают некоторое небольшое пространство вдоль разгонных лопаток 7. При этом частицы возврата недоизмельчен- ного материала, поступающие в дро&илку из пространства между обечайкой 19 и патрубком 3, могут попадать на непокрытую исходным материалом поверхность диска б ротора, что снижает эффект повышения производительности предложенной уста- новки. Поэтому для этих условий установка под патрубком 15 над периферийной частью ротора 6 кольцевой пластины (жестко связанной е ротором б (фиг, 3 и 4) исключает возможность попадания частиц возврата на поверхность диска 6 и обеспечивает их подачу на элементы 10 выше уровня поступления на них частиц исходного материала, что обуславливает повышение производитель

ности установки за счет эффективного измельчения возврата под действием ударов крупных кусков исходного материала при условиях его низкой нагрузки на ротор. Причем эта пластина может быть либо горизон- тальной, либо наклонной, необходимо только, чтобы поток отбрасываемых с нее частиц возврата попадал на элементы 10 выше уровня подачи на них частиц исходно го материала (т. е. выше плоскости диска ротора 6 плюс максимальный размер частиц исходного материала).

Формула изобретения

1.Установка для дробления материалов в замкнутом цикле, включающая питатель исходного материала, центробежную дробилку с ротором, установленным на вертикальном валу, соосно которому размещен патрубок загрузки исходного материала, со- единенный с питателем, классификатор продуктов дробления с патрубком возврата недоизмельченных фракций в дробилку, о т- личающаяся тем, что, с целью повышения производительности, патрубок возврата недоизмельченных фракций на входе в дробилку выполнен в виде обечайки, коак- сиально охватывающей загрузочный патрубок над периферийной частью ротора.

2.Установка по п. 1, отличающая- с я тем, что, с целью повышения качества измельчения за счет удаления из исходного материала частиц готового продукта, между питателем и дробилкой смонтирован дополнительный классификатор исходного материала с разгрузочными патрубками мелкой и крупной фракций, причем вход классификатора соединен с питателем, разгрузочный патрубок мелких фракций - с патрубком возврата недоизмельченных фракций, а патрубок возврата крупных фракций - с патрубком загрузки исходного материала.

3.Установка по п. 1, отличающая- с я тем, что, с целью получения готового продукта узкого класса, под патрубком возврата недоизмельченных фракций над периферийной частью ротора смонтирована горизонтальная или наклонная кольцевая пластина.

j

I

24

23

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ БЕЛОЙ САЖИ В ЦЕНТРОБЕЖНОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2579795C1 |

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2012 |

|

RU2498858C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2250803C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| ДРОБИЛКА ЗЕРНА | 2013 |

|

RU2568754C2 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| ДРОБИЛКА ЗЕРНА | 2014 |

|

RU2574129C2 |

Изобретение касается дробления хрупких материалов. Цель изобретения - повышение производительности. Установка включает питатель исходного материала, центробежную дробилку с горизонтальным ротором, установленным на вертикальном валу, соосно с которым размещен патрубок загрузки исходного материала на ротор, соединенный с питателем, классификатор продуктов дробления с патрубком возврата недоизмельченных фракций в дробилку. Новым в установке является то, что патрубок Изобретение относится к установкам для дробления хрупкихматериалов и может быть использовано в горной, строительной и других отраслях промышленности. Цель изобретения - повышение производительности. . На фиг. 1 представлена схема предлагаемой установки; на фиг. 2 - процесс разрушения материала в установке; на фиг. 2 - то же, вариант выполнения с установкой дополнительного классификатора между питателем исходного материала и дробилкой; на возврата недоизмельченных фракций на входе в дробилку выполнен в виде обечайки, коаксиально охватывающей ее загрузочный патрубок над периферийной частью ротора. При этом между питателем исходного материала и дробилкой установлен дополнительный классификатор исходного материала, вход которого соединен с питателем, выход мелких фракций - с патрубком возврата недоизмельченных фракций, а выход крупных фракций - с патрубком загрузки исходного материала на ротор. Кроме этого, под патрубком возврата недоизмельченных частиц в дробглку над периферийной частью ротора установлена горизонтальная или наклонная кольцевая пластина. Указанные новые технические решения позволяют отделить из исходного материала готовый продукт, не переизмельчая его. создать условия для более интенсивного разрушения частиц материала, котооые поступают на доизмельчекие из классификатора продуктов дробления, что повышает производительность установки. 2 з, п. ф-лы, 4 ил. фиг. 3 - схема установки кольцевой пластины над периферийной частью ротора; на фиг. 4 - разрез А-А на фиг. 3. Установка содержит бункер исходного материала 1. снабженный питателем 2. который соединен с патрубком 3 загрузки исходного материала в центробежную дробилку 4. состоящую из корпуса 5. внутри которого размещен горизонтальный ротор 6 с разгонными радиальными лтпаткзми 7, установленный на вертикальном валу 8, за: крепленном в подшипниках 9 и снабженном сл С Ю СЛ сл ND СЛ

Фиг 3

23

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 0 |

|

SU160934A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-02-07—Публикация

1989-03-28—Подача