Область техники

Изобретение относится к области машиностроения, а именно к центробежным установкам с вертикальным валом вращения для осуществления технологических процессов, связанных с дроблением, измельчением и классификацией исходного материала.

Предшествующий уровень техники

Известен двухстадийный измельчитель, содержащий корпус, ротор в виде крыльчатки и цилиндрическую ситовую обечайку, которые объединены в верхний модуль. У данного измельчителя имеется нижний модуль, состоящий из корпуса в виде усеченного конуса и фрезы, также в виде усеченного конуса (см. патент РФ 2313394 С1, 2006 год). Измельчитель работает следующим образом. Измельчаемое сырье попадает на крыльчатку ротора, отбрасывается на обечайку и разгоняется воздушным потоком, создаваемым крыльчаткой ротора. Измельчение сырья происходит за счет ударов и трения частиц об обечайку. Измельченное сырье под действием силы инерции и давления воздушного потока проходит через ситовую обечайку и за счет собственного веса самотеком выводится из верхнего модуля. Недоизмельченное сырье под действием силы тяжести попадает в нижний модуль, где захватывается лезвиями фрезы. Измельчаемые частицы движутся под воздействием наклонных лезвий фрезы вниз до момента заклинивания их в конусном зазоре. После заклинивания происходит дальнейшее их измельчение. На выходе из конического зазора измельченное сырье отводится из измельчителя.

Недостатком указанного измельчителя является малая эффективность измельчения, вызванная недостаточной скоростью разгона исходного материала в верхнем модуле, так как материал случайным образом контактирует с лопатками ротора и имеет возможность проваливаться вниз без контакта с этими лопатками и сеткой. Нижний модуль указанного измельчителя также обладает низкой эффективностью измельчения, так как между вращающейся фрезой и корпусом есть гарантированный зазор, в который проваливается неизмельченный материал.

Известна валковая мельница, содержащая корпус, вертикальный опорный узел, вращающийся на опорном узле стол с размольной дорожкой и размольные валки (см. патент RU 26971U1, 2002 год). Мельница работает следующим образом. Измельчаемое сырье подается на вращающийся размольный стол и, двигаясь к периферии стола, попадает на размольную дорожку, где происходит его измельчение посредством взаимодействия валков со столом. После выхода из-под валков спрессованный слой измельченного материала разрыхляется зубчатой гребенкой - и часть материала под действием центробежных сил инерции выносится со стола и отводится из мельницы. Недоизмельченные крупные частицы материала смешиваются с новой порцией исходного сырья и по размольной дорожке поступают на измельчение под следующий валок.

Недостатками указанной мельницы являются: 1) низкая эффективность одностадийного измельчения, которое происходит только путем раздавливания валками измельчаемого материала; 2) ограниченная крупность исходного материала за счет ограничения размеров валков; 3) сложность удаления уже измельченного материала с размольной дорожки, что приводит к резкому снижению эффективности измельчения в процессе работы мельницы.

Сущность изобретения

Задачей изобретения является создание центробежного измельчающего устройства, обладающего высокой эффективностью и стабильностью результата измельчения.

Указанный технический результат достигается тем, что установка, содержащая загрузочное устройство, корпус с расположенными в нем разгонным ротором, вращающимся размольным столом, отбойным устройством, состоящим из комбинации валков и отбойных плит, вертикальным опорным узлом и разгрузочным устройством, имеет две последовательные стадии измельчения. При этом разгонный ротор установлен над размольным столом ниже центров валков, коаксиально размольному столу. На первой стадии измельчение материала, вылетающего из вращающегося ротора, происходит свободным ударом об отбойное устройство. На второй стадии последующее измельчение материала происходит раздавливанием и истиранием в результате взаимодействия вращающихся валков и размольного стола.

При этом каждый валок имеет свой индивидуальный привод и свой упругий элемент (например, гидравлический прижим), обеспечивающий прижим валка к свободно вращающемуся размольному столу. Усилие прижатия валка к столу обеспечивает раздавливание и истирание материала.

Количество валков должно быть не менее двух во избежание некомпенсированных механических нагрузок, которые могут приводить к перекосу размольного стола. Наиболее рационально иметь валки, равномерно расположенные по окружности стола. При этом между валками по окружности устанавливаются неподвижные отбойные плиты.

Кроме этого, имеет место дополнительное измельчение материала в результате соударения частиц об разгонный ротор и вращающийся размольный стол.

Валки вращаются в сторону, обеспечивающую самозатягивание вылетающего из ротора материала в зазор между валками и размольным столом (при этом размольный стол и ротор вращаются в одну сторону).

Воздушный поток, создаваемый разгонным ротором и частицами материала, вылетающими из ротора, выносит измельченный готовый продукт из размольной дорожки стола, тем самым улучшаются условия раздавливания валками новых порций материала и повышается эффективность измельчения.

В данном устройстве под удар постоянно подставляется новая поверхность валков, за счет чего сохраняется высокая равномерность износа валков и, как следствие, стабильность результата ударного измельчения, так как форма валков мало изменяется в отличие от других типов отражателей, например неподвижных отбойных плит.

Целесообразно, чтобы периферийная часть валков и размольного стола были бы сменными и изготавливались из более износостойкого материала, чем другие элементы корпуса. Такое выполнение валков и размольного стола улучшает стабильность измельчения (валки и стол правильной геометрической формы касаются друг друга только по линии, в результате малой площади касания развиваются значительные контактные напряжения, которые раздавливают материал) и также позволяет увеличить работу измельчителя без замены отбойного устройства или его составных элементов. Замена периферии валков и размольного стола позволяет увеличить эксплуатационный срок службы всей установки.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию «новизна».

Для проверки соответствия заявленного изобретения критерию «изобретательский уровень» проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию «изобретательский уровень». Сущность изобретения поясняется чертежами и описанием функционирования заявленного устройства.

Перечень фигур чертежей

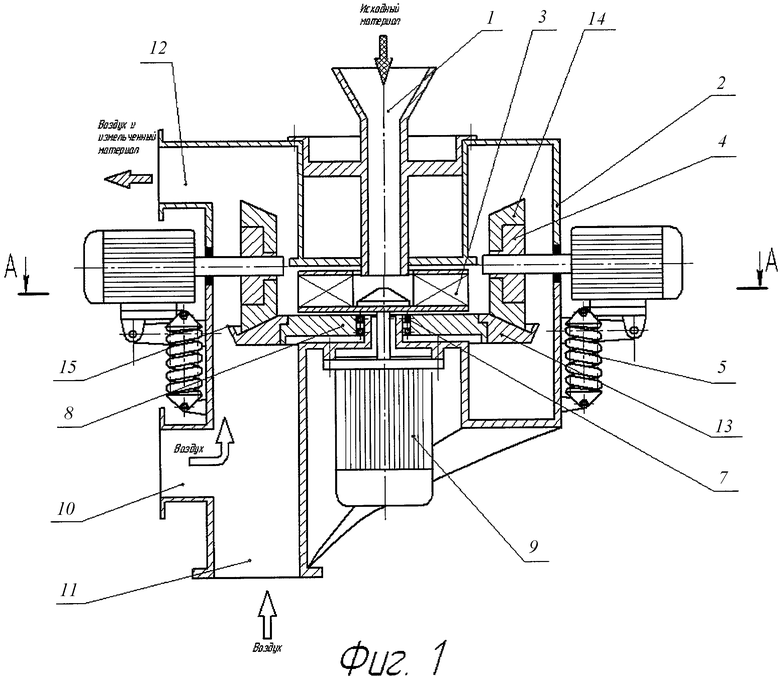

На фиг.1 представлен осевой разрез центробежного двухстадийного измельчителя.

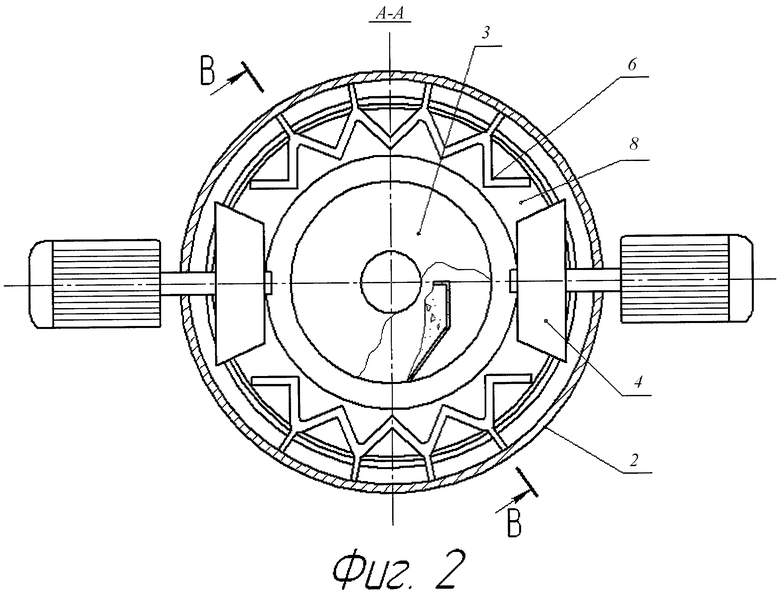

На фиг.2 представлено сечение А-А центробежного двухстадийного измельчителя.

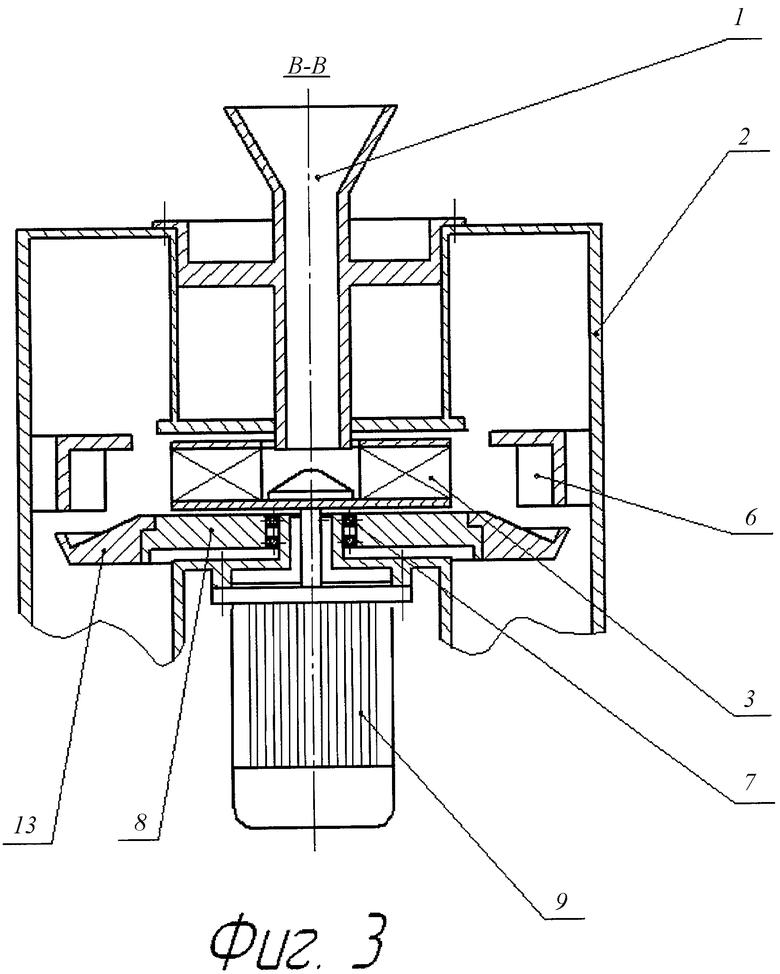

На фиг.3 представлено сечение В-В центробежного двухстадийного измельчителя, на котором видны профиль и расположение отбойных плит внутри измельчителя.

Указанный вариант измельчителя состоит из: загрузочного устройства 1, корпуса 2, разгонного ротора 3, валков с индивидуальным приводом 4, упругих элементов 5 (возможен вариант применения гидравлического прижима), отбойного устройства в виде неподвижных пластин 6, расположенных между валками (возможен вариант отбойного устройства в виде карманов для самофутеровки измельчаемым материалом), вертикального опорного узла 7, например, в виде подшипникового узла, свободновращающегося элемента (размольного стола) 8 с отбортовкой 15, двигателя разгонного ротора 9, воздухозаборника 10, патрубка 11 для выгрузки (крупной) фракции материала и для возврата ее на повторное измельчение, патрубка 12 для выхода мелкой фракции измельченного материала в классификатор, сменной износостойкой периферии размольного стола 13 и сменной износостойкой периферии валка 14 (сменная периферия стола и валков может быть выполнена из частей).

Сведения, подтверждающие возможность осуществления изобретения

Центробежный двухстадийный измельчитель работает следующим образом. Исходный материал (например, гранитный щебень) загружается через загрузочное устройство 1 в корпус 2, далее материал попадает в центр быстровращающегося ротора 3. Разгонный ротор 3 разгоняет материал до большой скорости. Материал вылетает из разгонного ротора и разрушается от удара об валки 4 и отбойное устройство 6. Валки прижимаются упругими элементами 5 (например, пружинами) к размольному столу 8, который вращается от взаимодействия с валками, имеющими каждый свой индивидуальный привод. Неизмельченный после удара материал попадает в кольцевую канавку размольного стола 8. В этой канавке материал дополнительно раздавливается и истирается в результате взаимодействия вращающихся валков 4 и размольного стола 8. Отбортовка 15 на периферии стола не дает материалу преждевременно ссыпаться из размольной дорожки. Измельченный материал, подхваченный воздушным потоком, создаваемым разгонным ротором и частицами, вылетающими из ротора, высыпается с периферии размольного стола 8, попадает в поток восходящего воздуха и выносится из измельчителя в классификатор. Часть материала (крупка) выпадает из корпуса 2 через патрубок 11. Далее недоизмельченный материал возвращается в загрузочное устройство 1 внешним подъемным механизмом. Для защиты от износа валки 4 и размольный стол 8 могут иметь сменные износостойкие элементы на торцевой и конической поверхностях.

На основании вышеизложенного можно сделать вывод, что заявленный измельчитель может быть реализован на практике с достижением заявленного технического результата, т.е. он соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

| Центробежно-ударный измельчитель | 1978 |

|

SU841678A1 |

| Измельчитель | 1990 |

|

SU1759463A1 |

| Мельница | 1986 |

|

SU1353504A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| ГИРОСКОПИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ С ЦЕНТРАЛЬНОЙ ЗАГРУЗКОЙ ПОРОДЫ | 2009 |

|

RU2429912C2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2732613C1 |

| Валковая мельница | 1982 |

|

SU1072892A1 |

Изобретение относится к области машиностроения, а именно к центробежным установкам с вертикальным валом вращения для осуществления технологических процессов, связанных с дроблением, измельчением и классификацией исходного материала. Центробежный двухстадийный измельчитель содержит загрузочное устройство, корпус с расположенным в нем разгонным ротором, вращающийся размольный стол, вертикальный опорный узел, разгрузочное устройство и отбойное устройство. Отбойное устройство выполнено из комбинации валков и отбойных плит, при этом каждый валок имеет свой индивидуальный привод и свой упругий элемент, обеспечивающий прижим валка к свободно вращающемуся размольному столу. Изобретение позволяет повысить эффективность и стабильность результата измельчения. 6 з.п. ф-лы, 3 ил.

1. Центробежный двухстадийный измельчитель, содержащий загрузочное устройство, корпус с расположенным в нем разгонным ротором, вращающимся размольным столом, вертикальным опорным узлом, разгрузочным устройством и отбойным устройством, отличающийся тем, что отбойное устройство выполнено из комбинации валков и отбойных плит, при этом каждый валок имеет свой индивидуальный привод и свой упругий элемент, обеспечивающий прижим валка к свободно вращающемуся размольному столу.

2. Центробежный двухстадийный измельчитель по п.1, отличающийся тем, что разгонный ротор установлен над размольным столом ниже центров валков, коаксиально размольному столу.

3. Центробежный двухстадийный измельчитель по п.1 или 2, отличающийся тем, что валки вращают размольный стол в сторону вращения разгонного ротора.

4. Центробежный двухстадийный измельчитель по п.1 или 2, отличающийся тем, что воздушный поток, создаваемый разгонным ротором, и частицы материала, вылетающие из ротора, выносят измельченный готовый продукт из размольной дорожки стола.

5. Центробежный двухстадийный измельчитель по п.1 или 2, отличающийся тем, что периферия валков и размольного стола защищена сменными износостойкими элементами, изготавливаемыми из более износостойкого материала, чем другие элементы корпуса.

6. Центробежный двухстадийный измельчитель по п.1 или 2, отличающийся тем, что в устройстве присутствуют, по меньшей мере, два валка, равномерно расположенные по окружности размольного стола.

7. Центробежный двухстадийный измельчитель по п.1 или 2, отличающийся тем, что размольный стол по периферии за валками имеет отбортовку.

| Центробежная мельница | 1989 |

|

SU1673211A1 |

| Устройство для измельчения материала | 1981 |

|

SU1007723A1 |

| Валковая мельница | 1982 |

|

SU1072892A1 |

| Приспособление к центрифугам для изменения наклона скребков | 1931 |

|

SU26971A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2006 |

|

RU2313394C1 |

| DE 4026924 A1, 27.02.1992 | |||

| ГАЗОГОРЕЛОЧНЫЙ БЛОК | 1999 |

|

RU2150043C1 |

Авторы

Даты

2010-05-10—Публикация

2009-01-12—Подача