Изобретение относится к машиностроению и может быть использовано для контроля несоосности и в монтаж- но-стронтельном производстве для соосной установки деталей.

Целью изобретения является повышение точности- измерений.

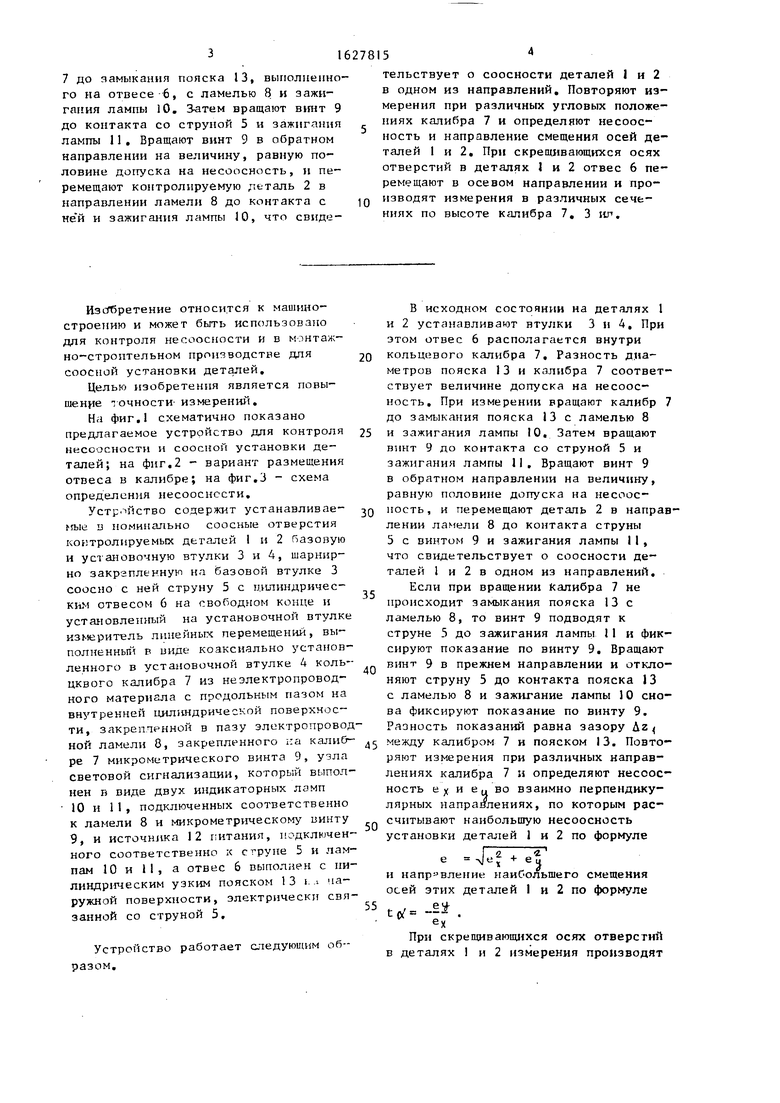

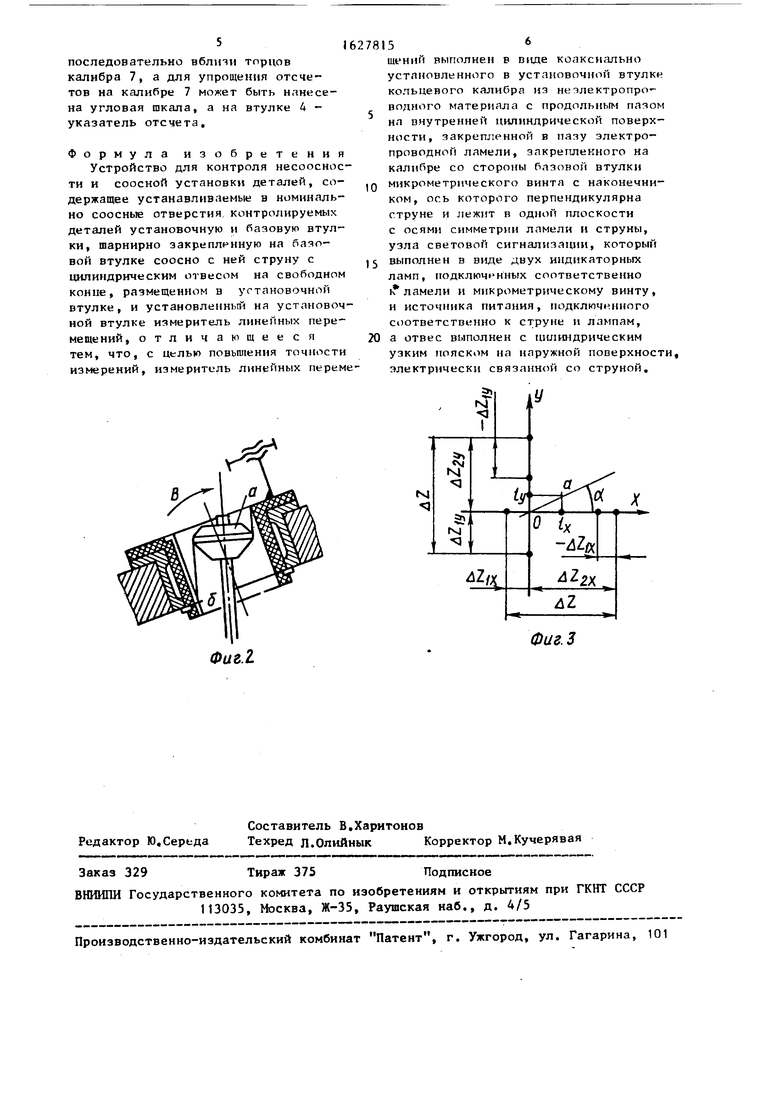

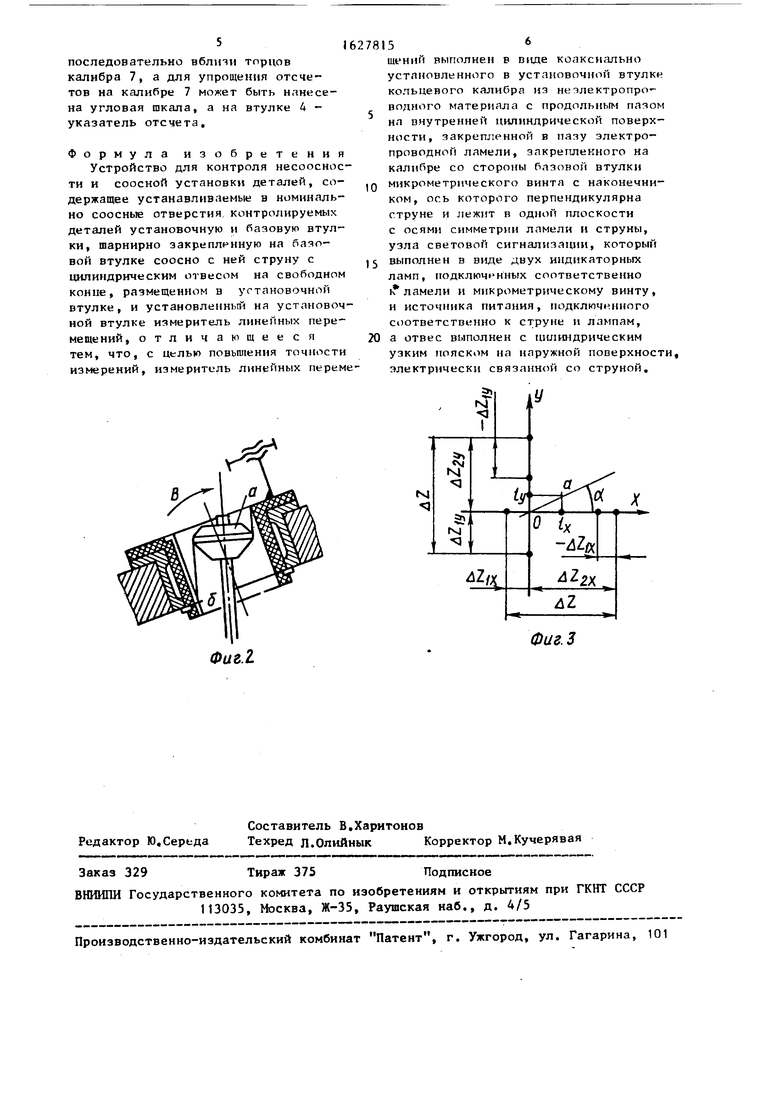

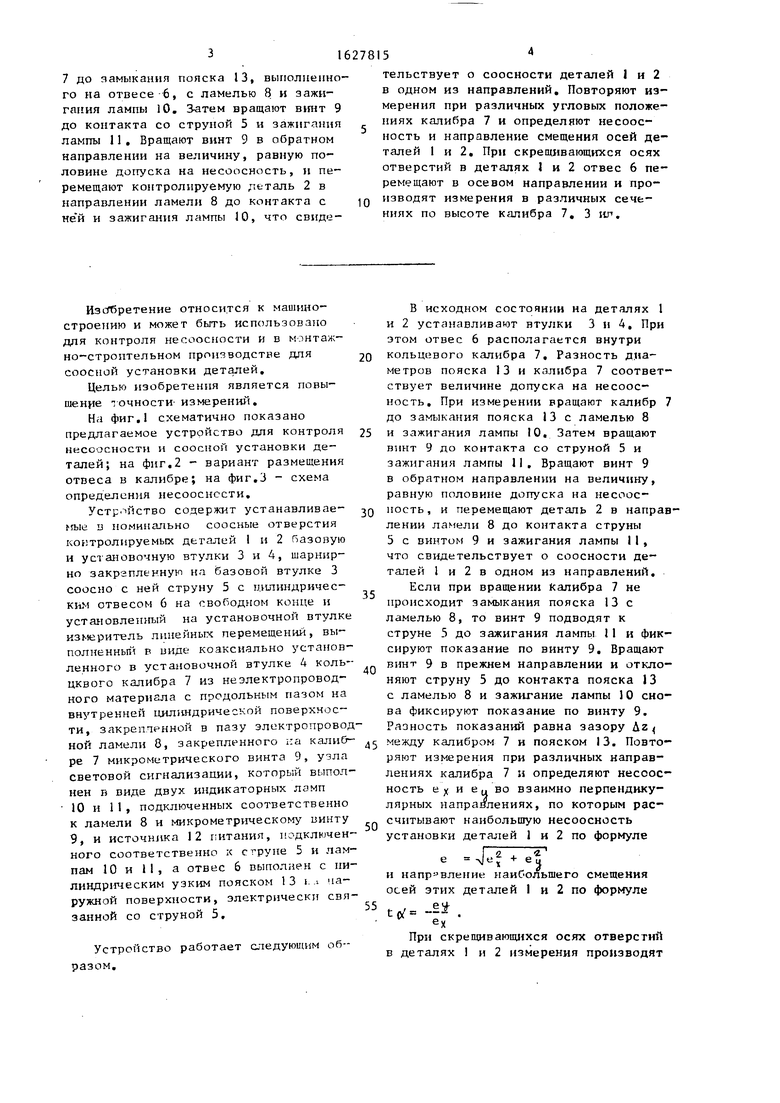

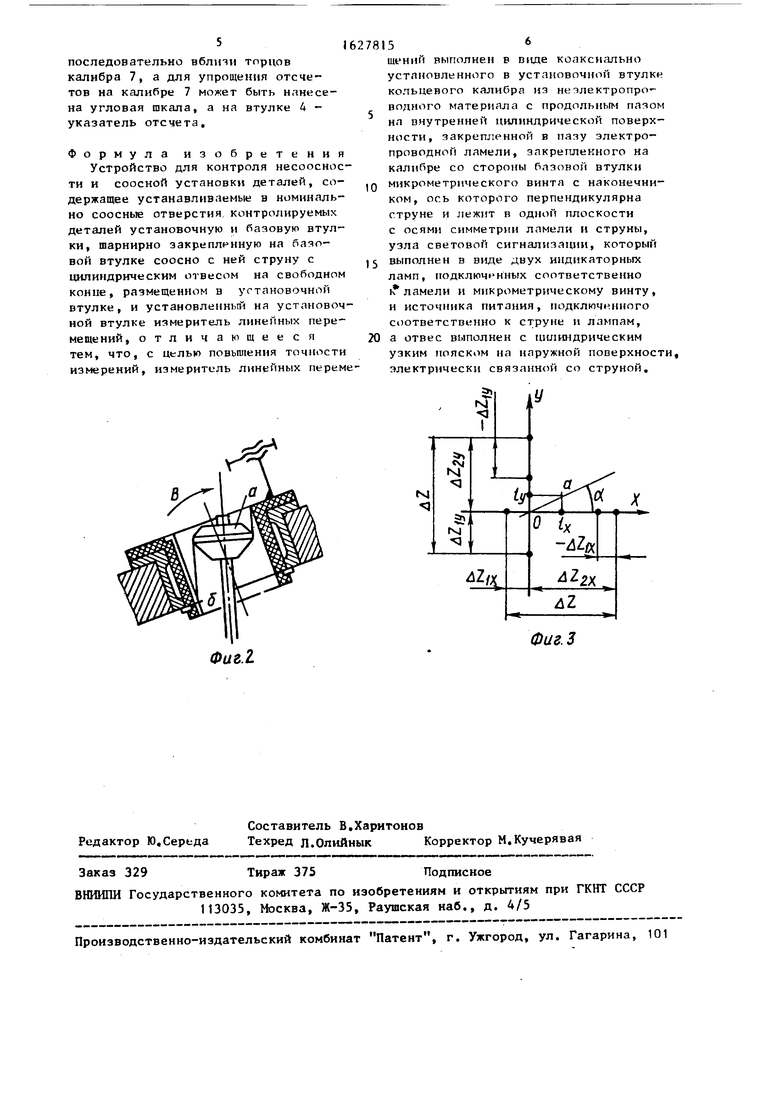

На фиг.1 схематично показано предлагаемое устройство для контроля несоосности и соосной установки деталей; на фиг.2 - вариант размещения отвеса в калибре; на фиг.З - схема определения несоосиости.

Устройство содержит устанавливае- Б номинально соосные отверстия контролируемых деталей 1 и 2 базовую и установочную втулки 3 и 4, шарнир- но закргпленную на базовой втулке 3 соосно с ней струну 5 с цилиндрическим отвесом 6 на свободном конце и установленный на установочной втулке измеритель линейных перемещений, выполненный в виде коакснально установленного в установочной втулке 4 коль- цквого калибра 7 из неэлектропроводного материала с продольным пазом на внутренней цилиндрической поверхности, закрепленной в пазу электропроводной ламели 8, закрепленного па калибре 7 микрометрического винта 9, узла световой сигнализации, который выполнен в виде двух индикаторных лзмп 10 и 11, подключенных соответственно к ламели 8 и микрометрическому винту 9, и источника 12 питания, подключенного соответственно х струне 5 И лампам 10 и 11, а отвес 6 выполнен с цилиндрическим узким пояском 13 I. л наружной поверхности, электрически связанной со струной 5.

Устройство работает следующим образом.

5

В исходном состоянии на деталях 1 и 2 устанавливают втулки 3 и 4. При этом отвес 6 располагается внутри

0 кольцевого калибра 7, Разность диаметров пояска 13 и калибра 7 соответствует величине допуска на несоос- ность. При измерении вращают калибр 7 до замыкания пояска 13 с ламелью 8

5 и зажигания лампы 10. Затем вращают винт 9 до контакта со струной 5 и зажигания лампы 11. Вращают винт 9 в обратном направлении на величину, равную половине допуска на несоосQ ность, и перемещают деталь 2 в направлении ламели 8 до контакта струны 5 с винтом 9 и зажигания лампы 11, что свидетельствует о соосности деталей 1 и 2 в одном из направлений.

Если при вращении Калибра 7 не происходит замыкания пояска 13 с ламелью 8, то винт 9 подводят к струне 5 до зажигания лампы 11 и фиксируют показание по винту 9. Вращают винт 9 в прежнем направлении и отклоняют струну 5 до контакта пояска 13 с ламелью 8 и зажигание лампы 10 снова фиксируют показание по винту 9. Разность показаний равна зазору Дг между калибром 7 и пояском 13. Повторяют измерения при различных направлениях калибра 7 н определяют нессос- ность ej и во во взаимно перпендикулярных направлениях, по которым рассчитывают наибольшую несоосность установки деталей 1 и 2 по формуле

е

и направление наибольшего смещения осей этих деталей I и 2 по формуле

При скрещивающихся осях отверстий в деталях и 2 измерения производят

0

5

0

последовательно вблизи торцов калибра 7, а для упрощения отсчетов на калибре 7 может быть нанесена угловая шкала, а на втулке 4 - указатель отсчета.

Формула изобретения

Устройство для контроля несоосности и соосной установки деталей, содержащее устанавливаемые в номинально соосные отверстия контролируемых деталей установочную и базовую втулки, шарнирно закрепленную на базовой втулке соосно с ней струну с цилиндрическим отвесом на свободном конце, размещенном в установочной втулке, и установленный на установочной втулке измеритель линейных перемещений, отличающееся тем, что, с целью повышения точности измерений, измеритель линейных переме16278156

щений выполнен в виде коакснапьно установленного в установочной втулке кольцевого калибра из не электропроводного материала с продольным пазом на внутренней цилиндрической поверхности, закрепленной в пазу электропроводной ламели, закрепленного на калибре со стороны базовой втулки

IQ микрометрического винта с наконечником, ось которого перпендикулярна струне и лежит в одной плоскости с осями симметрии ламели и струны, узла световой сигнализации, который

15 выполнен в виде двух индикаторных ламп, подключенных соответственно к ламели и микрометрическому винту, и источника питания, подключенного соответственно к струне и лампам,

20 а отвес выполнен с цилиндрическим

узким поиском на наружной поверхности, электрически связанной со струной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля соосности отверстий | 2022 |

|

RU2790047C1 |

| ГЕОДЕЗИЧЕСКИЙ ЗНАК И УСТРОЙСТВО ДЛЯ ЕГО УСТАНОВКИ | 1994 |

|

RU2080557C1 |

| ОБРАТНЫЙ ОТВЕС | 1992 |

|

RU2035696C1 |

| Устройство для измерения неперпендикулярности торцов деталей к оси симметрии и их непараллельности | 1982 |

|

SU1101669A1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033602C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СДВИГОВ | 1992 |

|

RU2044261C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ | 1993 |

|

RU2065568C1 |

| Прибор для двухпрофильного контроля цилиндрических зубчатых колес | 1990 |

|

SU1712770A1 |

| Устройство для центрирования над геодезическим знаком | 1982 |

|

SU1049737A1 |

| Способ настройки прокаткой клети с четырехвалковым калибром и устройство для его осуществления | 1983 |

|

SU1139527A1 |

Изобретение относится к машиностроению и может быть использовано для контроля несоосности и в монтаж- но-строительном производстве для соос- нои установки деталей. Целью изобретения является повышение точности измерений за счет использования электроконтактного индикатора положения струны. При измерении вращают калибр

Фиг.2.

Фиг.З

| Микрометрическое устройство для измерения отклонения струны от оси отверстий | |||

| Напорный мешочный фильтр непрерывного действия | 1952 |

|

SU98539A1 |

| ПО Ижорский завод, 1988. | |||

Авторы

Даты

1991-02-15—Публикация

1989-01-09—Подача