Изобретение относится к горной промышленности, в частности к реагентам для обработки буровых растворов.

Цель изобретения - повышение эффективности реагента для обработки буровых растворов за счет увеличения продолжительности взаимодействия на водоотдачу при одновременном достижении низких значений водоотдачи.

Реагент включает высокомолекулярный полимер акрилового ряда, например полиакрилонитрил (ПАН), гидролизован- ный ПАН, полиакриламид (ПАА);метас в количестве 0,5-20 мас.% и битум - остальное.

В качестве битума используют следующие битумы: высокоокисленный,строительный, кровельный, изоляционный или специальный.

Реагент получают путем добавления высокомолекулярного полимера акрилового ряда в расплавленный при 98- 120 С жидкий битум до равномерного распределения полимера в смеси, после чего смесь охлаждают до затвердевания.

Реагент (мол.масса порядка 40- 50 тыс.) представляет собой аморфное вещество. Реагент вводят в буровые растворы а сухом иде или в виде сусОГС

со

СО

пензии в нефти или нефтепродуктах.

Оптимальное количество реагента

(на сухое) 0,5-7% от объема раствора,

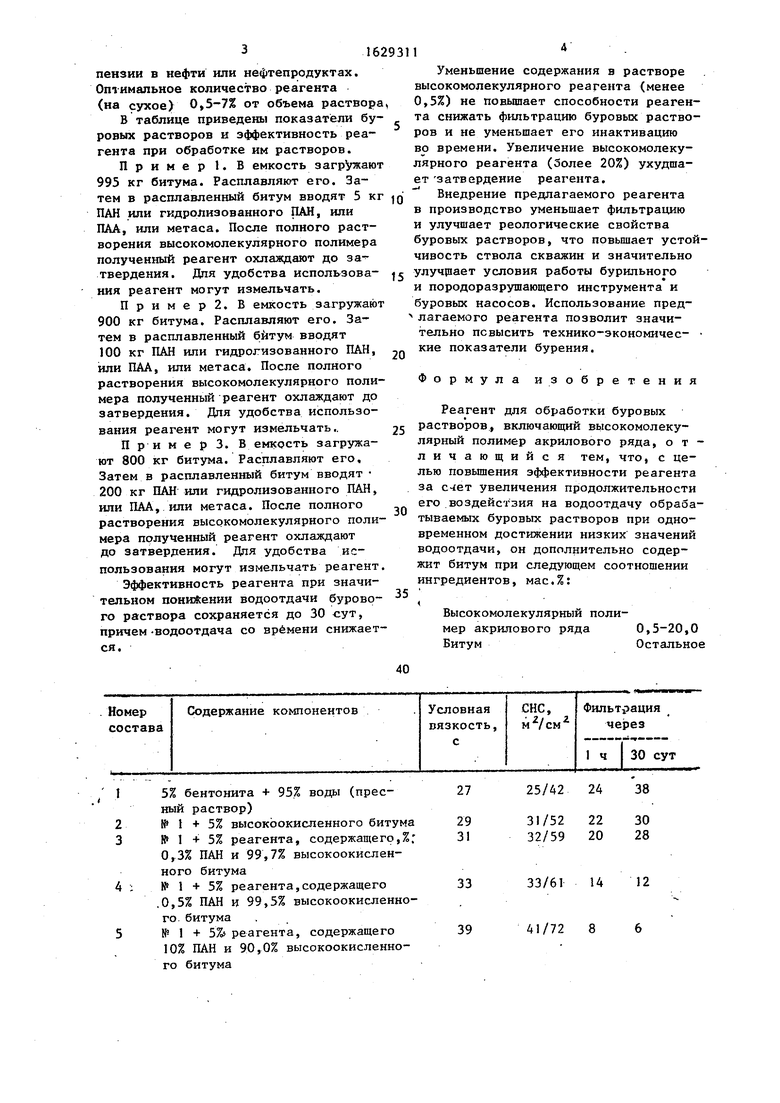

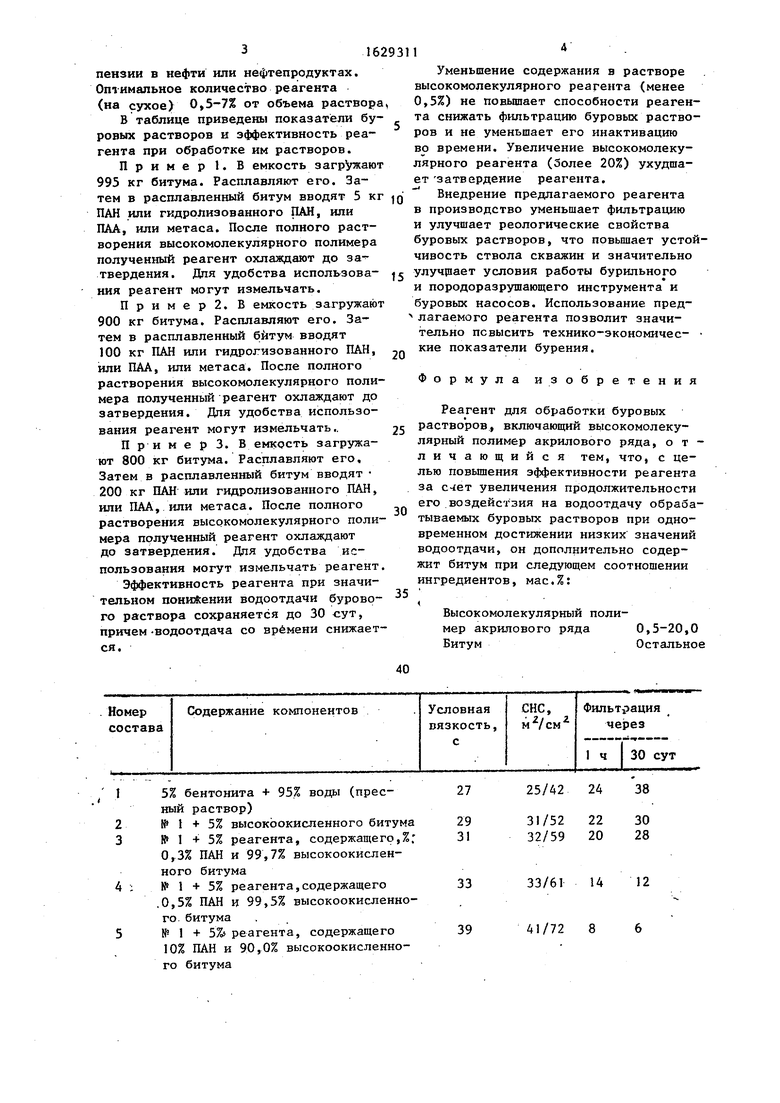

В таблице приведены показатели буровых растворов и эффективность реагента при обработке им растворов.

Пример 1. В емкость загружают 995 кг битума. Расплавляют его. Затем в расплавленный битум вводят 5 кг ПАН или гидролизованного ПАН, или ПАА, или метаса. После полного растворения высокомолекулярного полимера полученный реагент охлаждают до за

Уменьшение содержания в растворе высокомолекулярного реагента (менее 0,5%) не повышает способности реагента снижать фильтрацию буровых растворов и не уменьшает его инактивацию во времени. Увеличение высокомолекулярного реагента (Золее 20%) ухудшает затвердение реагента.

Внедрение предлагаемого реагента в производство уменьшает фильтрацию и улучшает реологические свойства буровых растворов, что повышает устойчивость ствола скважин и значительно

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2012 |

|

RU2502774C1 |

| Реагент для приготовления полимербентонитового бурового раствора | 1990 |

|

SU1723089A1 |

| Реагент для обработки буровых растворов | 1988 |

|

SU1620467A1 |

| Способ получения порошкообразного акрилонитрильного реагента для обработки бурового раствора | 1991 |

|

SU1838366A3 |

| Способ химической обработки буровых растворов | 1974 |

|

SU624912A1 |

| Буровой раствор | 1990 |

|

SU1745749A1 |

| Ингибированный буровой раствор | 1985 |

|

SU1331880A1 |

| Реагент для обработки буровых растворов | 1980 |

|

SU985014A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИДИСПЕРСНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ И ЖИДКОСТЕЙ ГЛУШЕНИЯ | 2006 |

|

RU2330055C1 |

| Способ очистки скважины при бурении | 1984 |

|

SU1289877A1 |

Изобретение относится к горной промышленности, в частности к реагентам для обработки буровых растворов и способам его получения. Цель - повышение эффективности реагента за счет увеличения продолжительности воздействия его на водоотдачу обрабатываемых буровых растворов с одновременным снижением величины водоотдачи. Реагент включает высокомолекулярный полимер акрилового ряда и битум при следующем их соотношении, мас.%: высокомолекулярный полимер акрилового ряда 0,5-20%, битум - остальное. Реагент получают путем добавления высокомолекулярного полимера акрилового ряда в расплавленный жидкий битум до равномерного распределения полимера в смеси, после чего смесь охлаждают до затвердевания. В буровой раствор реагент вводят или в размельченном виде или в виде суспензии в нефти, или нефтепродуктах в количестве 0,5-7% (на сухое) от объема раствора. Добавка реагента снижает водоотдачу до 2-4 см и сохраняет этот показатель раствора до 30 сут. 1 табл. СО

твердения. Для удобства использова- улучшает условия работы бурильного ния реагент могут измельчать.и породоразрушающего инструмента и

Приме

25

р 2. В емкость загружают 900 кг битума. Расплавляют его. Затем в расплавленный битум вводят 100 кг ПАН или гидрогизованного ПАН, JQ или ПАА, или метаса. После полного растворения высокомолекулярного полимера полученный реагент охлаждают до затвердения. Для удобства использования реагент могут измельчать.

Приме р 3. В емкость загружают 800 кг битума. Расплавляют его. Затем в расплавленный битум вводят 200 кг ПАН или гидролизованного ПАН, или ПАА, или метаса. После полного растворения высокомолекулярного полимера полученный реагент охлаждают до затвердения. Для удобства использования могут измельчать реагент.

Эффективность реагента при значительном понижении водоотдачи бурового раствора сохраняется до 30 сут, причем -водоотдача со времени снижается.

40

буровых насосов. Использование пред л лагаемого реагента позволит значительно повысить технико-экономичес кие показатели бурения.

30

Формула изобрете

ни

35

Реагент для обработки буровых растворов, включающий высокомолеку лярный полимер акрилового ряда, о личающийся тем, что, с ц лью повышения эффективности реаген за c-ieT увеличения продолжительнос его воздействия на водоотдачу обра тываемых буровых растворов при одн временном достижении низких значен водоотдачи, он дополнительно содер жит битум при следующем соотношении ингредиентов, мас.%:

Высокомолекулярный полимер акрилового ряда 0,5-20 БитумОсталь

/ I 5% бентонита + 95% воды (прес- 27 25/42 24 ный раствор)

2№1+5% высокоокисленного битума 29 31/52 22

3№1+5% реагента, содержащего,%; 31 32/59 20 0,3% ПАН и 99,7% высокоокисленного битума

.0,5% ПАН и 99,5% высокоокисленного битума

5№ 1 + 5% реагента, содержащего 39 41/72 8 10% ПАН и 90,0% высокоокисленного битума

буровых насосов. Использование пред- л лагаемого реагента позволит значительно повысить технико-экономические показатели бурения.

Формула изобрете

ния

Реагент для обработки буровых растворов, включающий высокомолекулярный полимер акрилового ряда, отличающийся тем, что, с целью повышения эффективности реагента за c-ieT увеличения продолжительности его воздействия на водоотдачу обрабатываемых буровых растворов при одновременном достижении низких значений водоотдачи, он дополнительно содержит битум при следующем соотношении ингредиентов, мас.%:

Высокомолекулярный полимер акрилового ряда 0,5-20,0 БитумОстальное

38

30 28

12

1

2

3

№1+57 реагента, содержащего 41 20% ПАН и 80% высокоокисленного битума

№1+5% реагента, содержащего 49 30% ПАН и 70,0% высокоокисленного битума

№1+5% реагента, содержащего 20% ПАН и 80,8% дорожного битума марки БН-111

№ 1 + 5% реагента, содержащего 10% ПАН и 90,0% строительного битума марки

№1+5% реагента, содержащего 20% ПАН и 80,0% строительного битума марки БН-5 №1+5% реагента, содержащего 20% ПАН и 80,0% изоляционного битума марки БНИ-5 №1+5% специального битума (рубракса)

№1+5% реагента, содержащего 0,5% ПАН и 99,5% специального битума

№1+5% реагента, содержащего 20% ПАН и 80% специального битума 20% палыгоркитового глинопорошка + + 25% хлористого натрия + 0,5% КМЦ-500 + 54,5% воды (минерализованный раствор)

№ 15+5% высокоокисленного битума 39 № 15 + 5% реагента, содержащего 39 0,5% ПАН и 99,5% высокоокисленного битума

№15+5% реагента, содержащего 52 20% ПАН и 80% высокоокисленного битума

№15+5% реагента, содержащего 39 0,5% ПАН и 99,5% дорожного битума марки БН-3

№15+5% реагента, содержащего 46 20% ПАН и 80% дорожного битума марки БН-3

№ 15+5% реагента, содержащего 46 20% ПАН и 80% строительного битума марки

№ 15 +-5% реагента, содержащего 46 20% ПАН и 80% изоляционного битума марки БНИ-5

№15+5% реагента, содержащего 45 20% ПАН и 80% рубракса

52/80 5

60/94 5

17/36 24 40 14/28 16 16

9/2164 14/28 17 16

11/2364

11/2364

10/24.64

10/2564

19/3463

28/432137

22/4386

27/421311

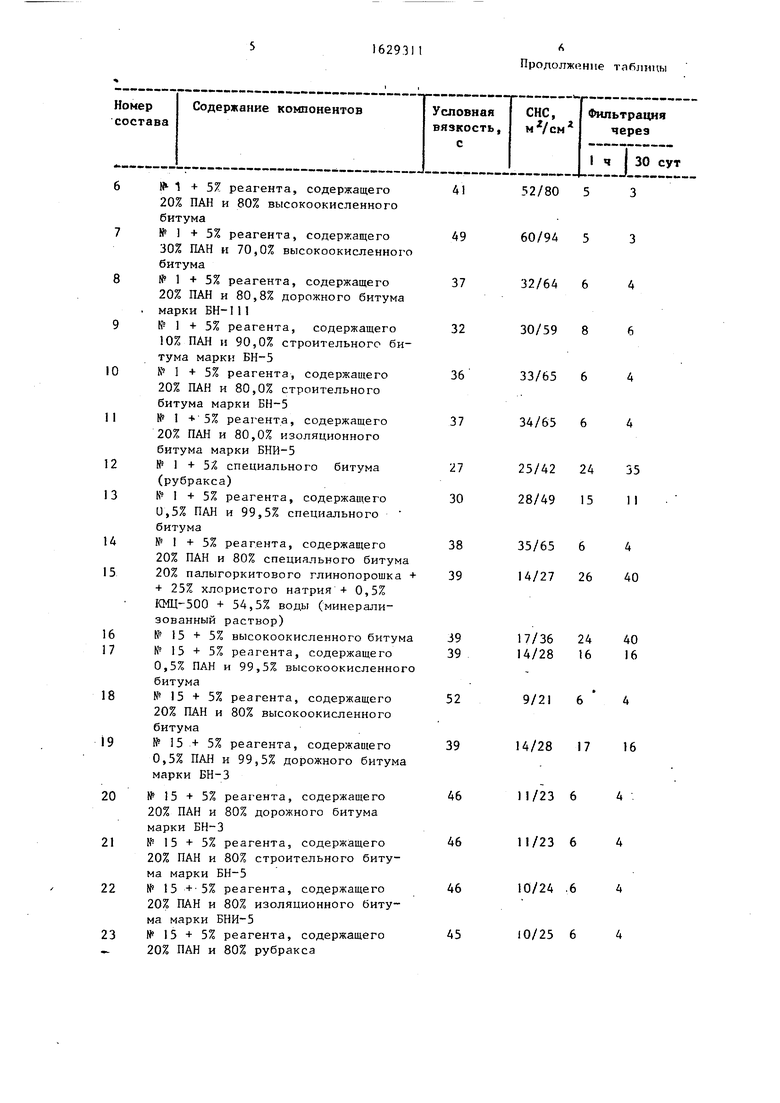

245% бентонита + 20% измельченного 32 28/43 21 38 аргиллцта + 10% КССБ + 7% хлористого калия + 58% воды (ингибированный раствор)

25JP 24 + 5% высокоокисленного битума 32 31/51 19 38

26№ 24 + 5% реагента, содержащего 34 26/43 8 6 10% ПАН и 90% высокоокисленного битума

27№ 24 + 5% реагента, содержащего 39 20% ПАН и 80% высокоокисленного

битума

28№- 24 +5% строительного битума 32 марки БН-5

29N 24 + 5% реагента, содержащего 35 10% ПАН и 90% строительного битума марки БН-5

30№ 24 + 5% реагента, содержащего 32 0,5% ПАН и 99,5% изоляционного битума марки БН-5

31№ 24 + 5% реагента, содержащего 37 20/37 6 3 20% ПАН и 80% рубракса

32№1+5% реагента, содержащего - 35 32/60 8 7 10% ПАА и 90% высокоокисленного

битума

33№15+5% реагента, содержащего 44 38/53 6 5 10% гидролизованного ПАН и 90%

строительного битума марки БН-5

34№ 15 +-5% реагента, содержащего 48 42/69 3 2 20% гидролизованного ПАН и 80%

строительного битума марки БН-5

35№ 24 + 5% реагента, содержащего 41 36/51 5 3 10% мЪтаса и 90% дорожного битума

марки БН-3

36№ 1 + 5% ПААНе теку- Не из- 19 32

чий мерим.

37№15+5% гидролизованного ПАН Не теку- О/О 14 40 (прототип)чий

38№1+5% метасаНе теку- Не из- 9,5 17

чий мерим

39№ 15 + 5% ПАА- - 21 40

40№15+5% метаса- - 200 10 18

41№ 1 + 5% ПАН39 14/29 26 40

42№ 1 + 0,025% гидролизованного ПАН 29 30/47 22 30 4,975% высокоокисленного битума

43№ 1 + 0,5% гидролизованного ПАН 29 32/52 18 27 и 4,5% высокоокисленного битума

44№1+1% гидролизованного ПАН 32 45/59 12 25 и 4% высокоокисленного битума

45 №15+0,025% ПАА + 4,975% строи- 39 16/30 26 40 тельного битума марки ВН-5

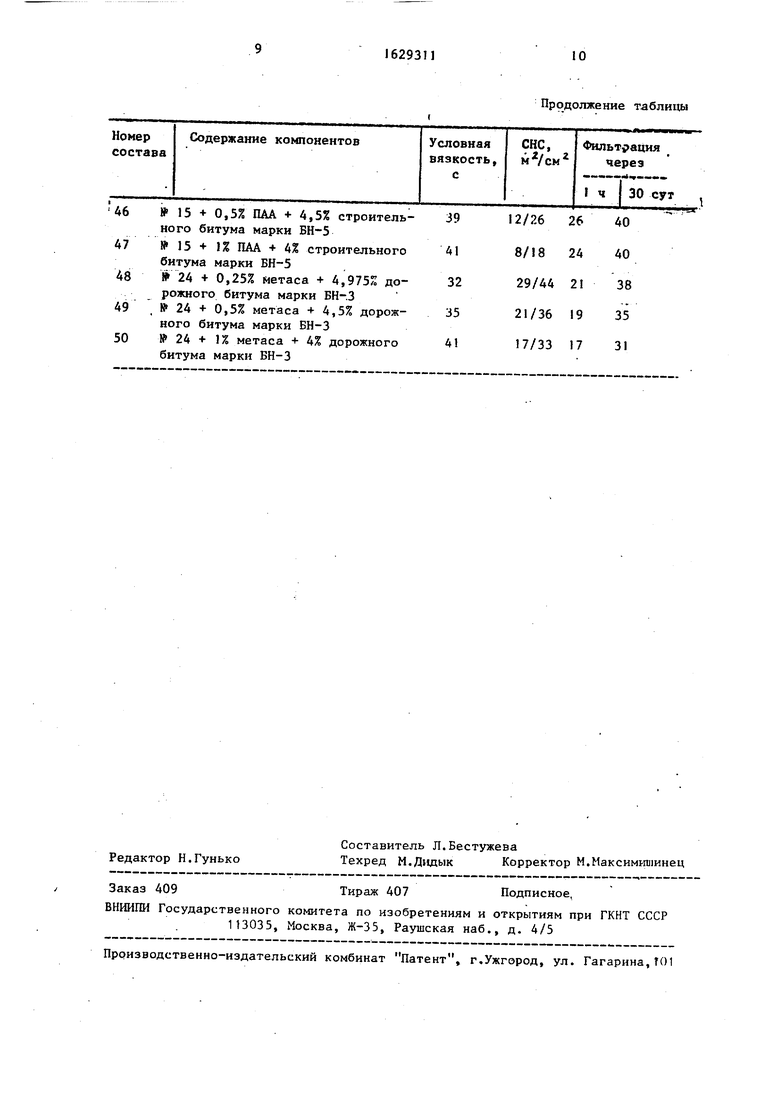

Продолжение таблицы

19/3463

28/432137

22/4386

27/421311

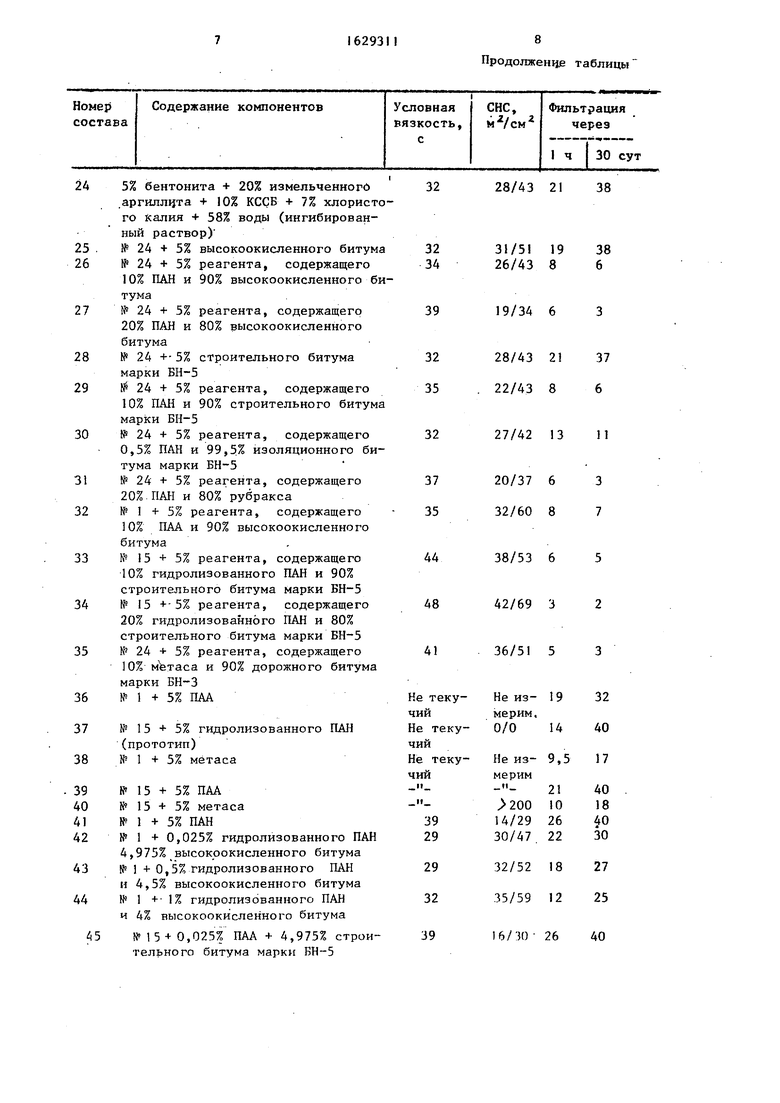

46 15 + 0,5% ПАА + 4,5% строитель- J9 12/26 26 40 ного битума марки БН-5

47 15 + 1% ПАА + 4% строительного 41 8/18 24 40 битума марки БН-5

48 24 + 0,25% метаса + 4,975% до- 32 29/44 21 38 рожного битума марки БН-.З

49 24 + 0,5% метаса + 4,5% дорож- 35 21/36 19 35

ного битума марки БН-3

50№24+1% метаса + 4% дорожного 41 17/33 17 31 битума марки БН-3

Продолжение таблицы

| Патент Великобритании № 1489137, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Безглинистый буровой раствор | 1977 |

|

SU899623A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Рязанов Я.А | |||

| Справочник по буровым растворам | |||

| - М.: Недра, 1979, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1991-02-23—Публикация

1988-10-31—Подача