Изобретение относится к нанесению покрытий газотермическим напылением и можьг быть использовано для износостойких и защитных покрытий в различных отраслях техники.

Цель изобретения - повышение физико-механических свойств покрытий.

Состав для газотермического напыления покрытий включает порошок самофлюсующегося сплава на основе никеля, кобальта или железа и порошок стекла при следующем соотношении компонентов, об.%: самофлюгующийся сплав 85- 95 , с текпо 5-15,

Присутствие в шихте стекла обеспечивает активное взаимодействие выделяющихся жидких бсросиликатных соединений (результат флюсования и взаимодействия напыляемых порошков с воздухом) со стеклянными частицами, разогретыми до состояния размягчения в плазменной струе. В результате поверх- но -ть частиц самофлюсующегося сплава очищается от покрывающих их бороси- ликатных пленок, а частицы прочно привариваются к ранее упавшим частицам. Это приводит к существенному повышению когезионной и адгезионной прочности покрытий. Кроме того, частицы стекла, растекаясь по нижележащим частицам, защищают последние от высокотемпературного угара бора и кремния, что, в свою очередь, повы9юА

О СО

со

ОС

316

шает физико-механические свойства напыленного покрытия.

Пример. Для получения покрытий готовят шихту из самофлюсующего- ся сплава на основе никеля, кобальта или железа и стекла марки ВВС с дисперсностью 63-100 мкм. Для этого в смеситель засыпают порошок самофлюсующегося сплава и добавляют поро шок стекла установленного объемного содержания. Смешивание производят в течение 1,5 ч.

. Шихту, состоящую из гомодисперсны конгломератных; частиц, готовят еле- дующим образом. Исходные компоненты фракцией 5-10 мкм загружают в фарфорвый барабан и перемешивают в течение 2 ч при скорости вращения 40 об/мин. Затем навеску шихты в количестве 300 г с добавлением 12 мас.% этилового спирта помещают в барабан гра- нулятора. Гранулирование проводят в течение 1,5 со скоростью вращения 30 об/мин при угле наклона ot 45 . Затем полученный конгломерат помещают в алундовые лодочки, которые устанавливают в сушильный шкаф. Отжиг связующего компонента проводят при 150 С в течение 1,5 ч. Далее алундо- вые лодочки с порошком устанавливают

в рабочей зоне трубчатой печи для

о

спекания. Спекание проводят при 800 С в течение 4 ч. После спекания проводят дробление материала с последующим рассевом. Для нанесения покрытий используют отсеянную фракцию 63- .100 мкм,

Состав, состоящий из гетеродис- персных конгломератных частиц, го- товят следующим образом. В качестве исходных компонентов используют те же самофлюсующиеся порошки фракций 40-10 мкм и стеклянный порошок фракцией менее 5 мкм.

Технологическую операцию конгло- мерирования проводят аналогично описанному. Для нанесения покрытий используют отсеянную фракцию 63 - 100 мкм. Покрытия толщиной 0,4-0,6 мм

наносят на установке плазменного напыления при режимах: ток 550 А, напряжение 70 В, расход аргона 40 л/мин,

- Q

5 0 5

д 5

5

0

34

расход водорода 9 л/мин, расход материала 1,5 кг/ч.

Поверхности образцов из стали 20, на которые наносят покрытия, предварительно подвергают дробеструйной обработке. После нанесения покрытий определяют твердость, адгезионную и когезионную прочность, относительную износостойкость по сравнению с оплавленными покрытиями из соответствующих самофлюсующихся сплавов и содержание бора и кремния.

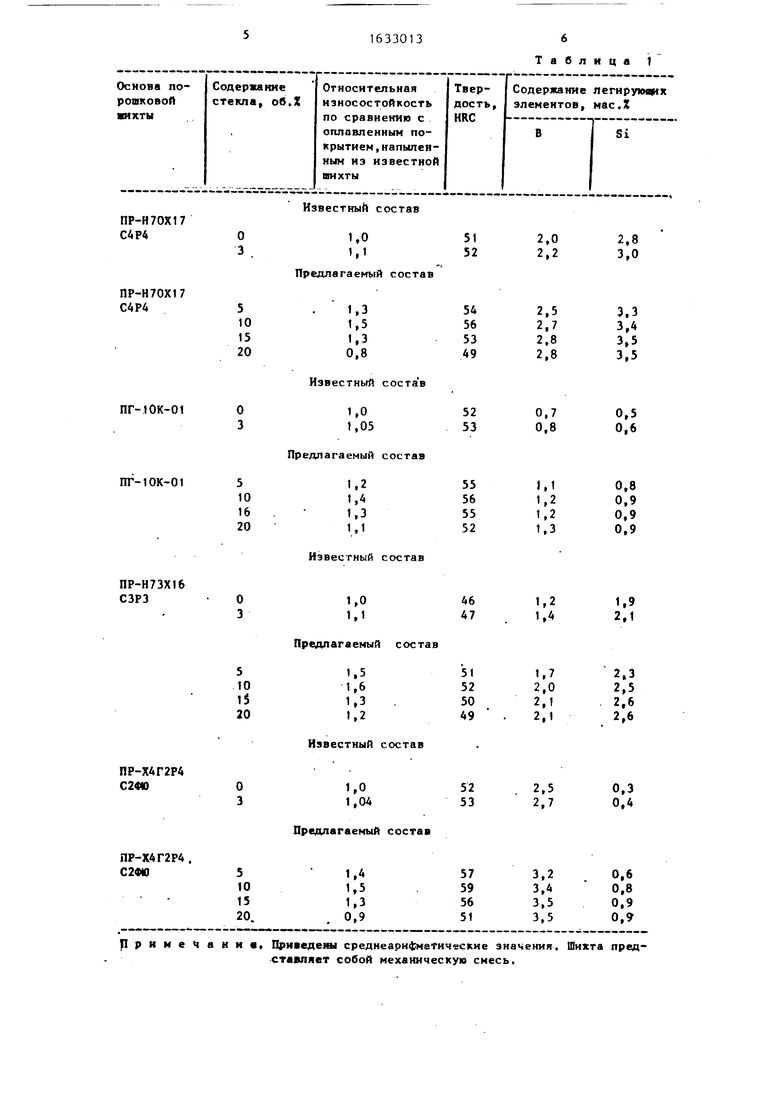

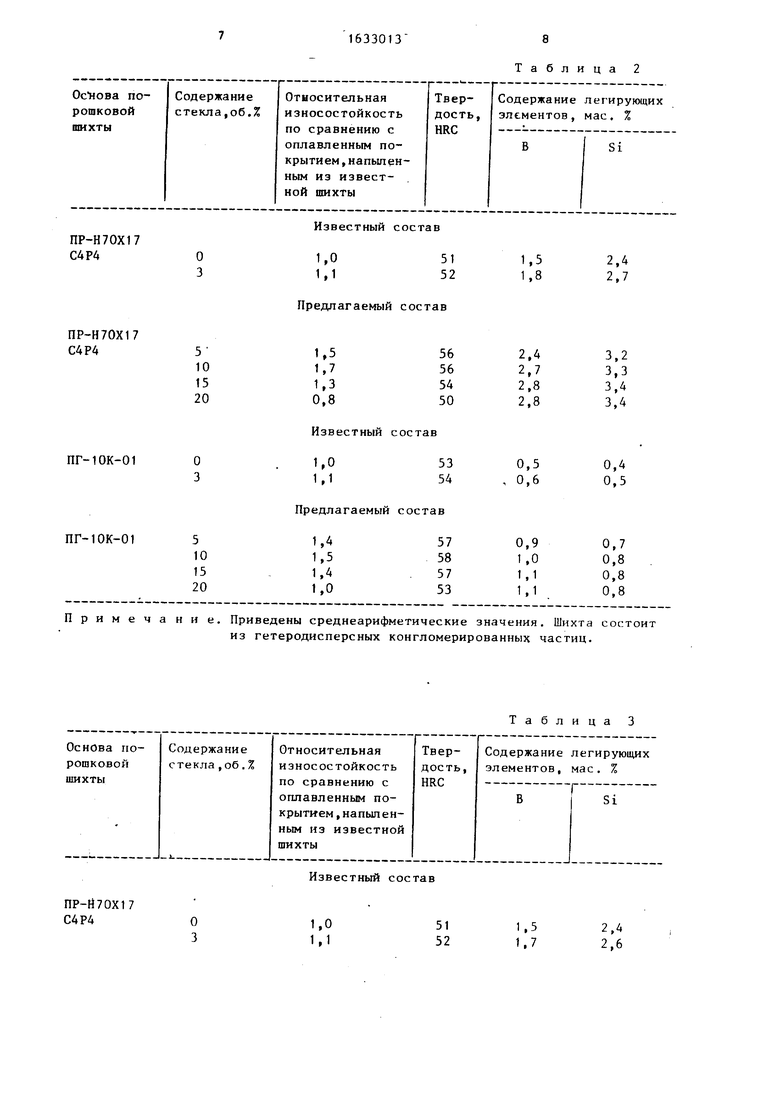

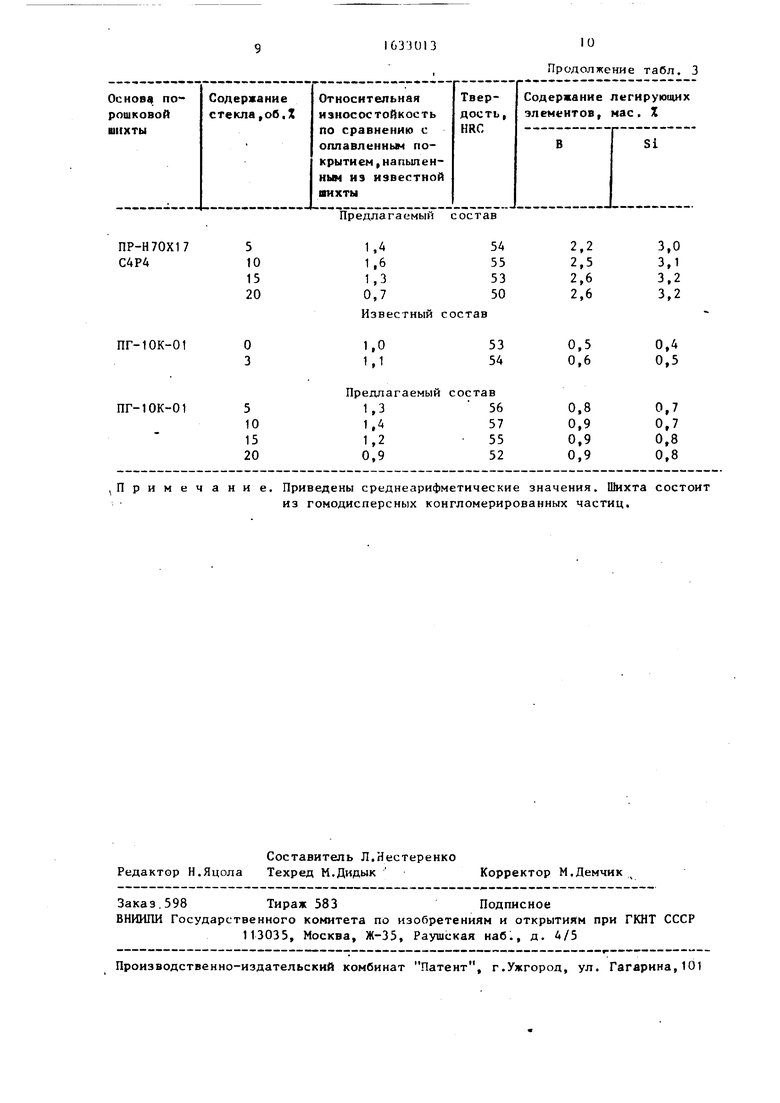

Результаты исследования физико- механических свойств и износостойкости покрытий, а также содержания в них бора и кремния представлены в таблицах 1-3.

Прочность сцепления покрытий, полученных из предлагаемой шихты, повышается по сравнению с покрытиями из известной шихты в 1,5-1,8 раза. Когезионная прочность повышается в 1,3-1,5 раза, твердость - на 5 - 8 ед. HRC.

По твердости покрытия из предлагаемой шихты приближаются к твердости оплавленных покрытий из известной шихты. Нанесение покрытий из предлагаемой шихты позволяет повысить износостойкость покрытий в 1,2-1,7 раза и снизить угар бора и кремния.

Формула изобретения

1.Состав для газотермического напыления покрытий, включающий порошок самофлюсующегогя сплава на основе никеля, кобальта или железа, о т- личающийся тем, что, с целью повышения физико-механических свойств покрытия, он дополнительно содержит порошок стекла при следующем соотношении компонентов, об,%:

Самофлюсующийся

сплав85-95

Стекло5-15

2.Состав по п,1,отлича ющ и и с я тем, что он состоит из механической смеси порошков.

3.Состав по п.1, отлича ю- щ и и с я тем, что он гостоит из конгломерированных частиц.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2258758C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для износостойких защитных покрытий в различных отраслях техники. Цель - повышение физико-механических свойств покрытий. В состав для напыления помимо порошка самофлюсующегося сплава на основе никеля, кобальта или железа введен порошок стекла при следующем соотношении компонентов, об.%: самофлюсующийся сплав 85-95, стекло 5-15, Напыленное покрытие имеет износостойкость в 1,3-1,7 раза выше, чем у оправленных покрытий из самофлюсующегося сплава, более высокие адгезионную и когезионную прочность и твердость. 2 з.п. ф-лы, 3 табл. С ft (Г

Известный состав

О1,051

Предлагаемый состав

101,556

151,353

200,849

Известный соста в

01,052

31,0553

Предлагаемый состав

51,255

101,456

16 1,355

201,152

Известный состав

3Х16

О 1,046

3 1,147

Предлагаемый состав

5 1,551

10 1,652

1$ 1,350

20 1,249

Известный состав

О 3

1,0 1,04

Предлагаемый состав

ПР-Х4Г2Р4, С2ФЮ

Примечание. Приведены среднеарифметические значения. Шихта представляет собой механическую смесь.

2,0 2,2

2,8 3,0

3,3 ЗЛ 3,5 3,5

0,7 0,8

0,5 0,6

0,8 0,9 0,9 0,9

1,2

М

1,9 2,1

2,3 2,5 2,6 2,6

2,5

2,7

0,3 0,4

О 3

Известный состав

Предлагаемый состав

0Х17

К-01

5 10 15 20

О 3

1,556

1,756

1,354

0,850

Известный состав

Предлагаемый состав

Примечание. Приведены среднеарифметические значения. Шихта состоит

из гетеродисперсных конгломерированных частиц.

Известный состав

О 3

Таблица 2

1,5

1,8

2,4 2,7

3,2 3,3 3,4 3,4

0,5 0,6

0,4 0,5

Таблица 3

1,5 1,7

2,4 2,6

Предлагаемый состав

Примечание. Приведены среднеарифметические значения. Шихта состоит

из гомодисперсных конгломерированных частиц.

Продолжение табл. 3

| Патент США S 3892883, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Анциферов В.Н | |||

| и др | |||

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987, с | |||

| Цугальтный висячий замок | 1923 |

|

SU754A1 |

Авторы

Даты

1991-03-07—Публикация

1988-02-01—Подача