10

31636366

на уровне охлаждающая среда - воздух - не содержит углекислый газ (C0rfi,). Выше уровня tgeme протекает процесс диссоциации и, следовательно, идет изменение химического состава материала. Ниже уровня изменение химического состава материала не происходит.

Из описанного следует, что в печи имеются два уровня, ограничивающие зону обжига сверху и снизу, на котором начинаются (верхний уровень) или заканчиваются (нижний уровень) изменения химического состава обжигаемого известняка. При стационарной (постоянной во времени) работе печи эти уровни не изменяют своего положения во времени. Поверхность уровней сложная. Она зависит от равномерности схода шихты и газовых потоков в печи. Это обстоятельство приводит к колебаниям качества извести в районе расположения уровней.

и

20

лей качества материала. Определение объема выгружаемого материала во времени и интервала времени между указанными выше событиями позволяет рассчитать объем материала V,, выгружаемого из печи, за интервал времени tj. Фиксируют момент времени, соответствующий появлению в пробах известняка, и определяют интервал времени Ј2 между моментами прекращения подачи топлива в печь и появлением в пробах известнякао Определение объема выгружаемого материала во времени 1 и интервала позволяет рассчитать объем материала Vg, выгруженного из печи, за указанный интервал времени.

20

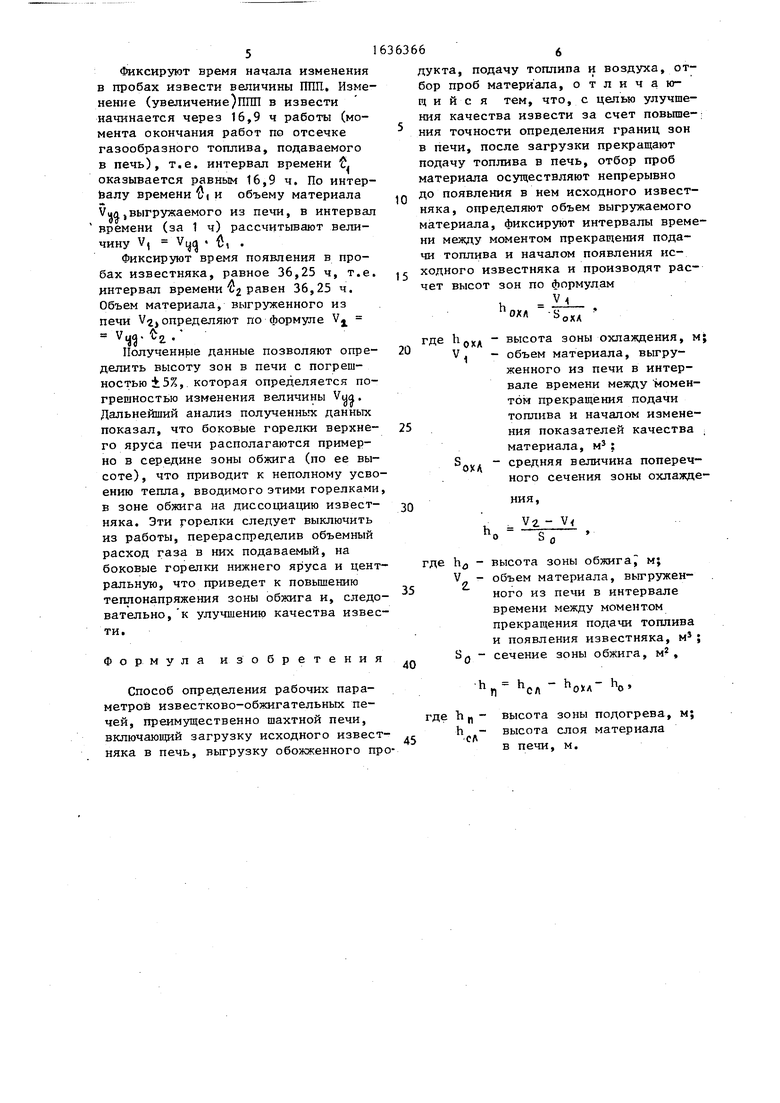

Производят расчет высоты зон по Формулам:

зоны охлаждения

V

ОХА S

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2005 |

|

RU2298140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2205806C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2005 |

|

RU2303759C1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству извести в шахтной печи. Целью изобретения является повышение выхода годного продукта и снижение расхода топлива. В предлагаемом способе определения времени пребывания материала в шахтной печи после загрузки прекращают подачу топлива в печь, Изобретение относится к промышленности строительных материалов, преимущественно к производству извести в шахтной печи. Целью изобретения является улучшение качества извести за счет повышения точности определения границ зон в печи. Способ осуществляют следующим об разом - В шахтной известковой печи зоны подогрева известняка и обжига разделяются уровнем, в котором температуа построение кривой осуществляют по изменению качества материала с последующим расчетом времени пребывания его в зонах подогрева, обжига и охлаждения по формуле: Ь0)(Л ОХА высота зоны охлаждения, м; V - объем материала, выгруженного из печи в интервале времени между моментом прекращения подачи топлива и началом изменения показателей качества материала, м3; охл средняя величина поперечного сечения зоны охлаждения, м2, h

Например, при определенном среднем 25 где S - средняя величина попереч- положении верхнего уровня над ним в отдельных точках находится частично обожженный материал, ниже уровня наблюдается появление полностью необожного сечения зоны охлаждения, м2

зоны обжига

женного известняка.

Поверхность уровня строго горизонтальна при равномерном сходе шихты и распределении газового потока по сечению печи.

При наличии сведений о среднем качестве материала в различных сечениях (по высоте) печи возможно определить положение верхнего и нижнего уровней и, следовательно, рассчитать высоту зон. Получение этих сведений возможно следующим путем. В работающую в стационарном режиме шахтную печь прекращают подачу топлива,в момент прекращения подачи топлива начинают непрерывно отбирать пробы материала для определения в нем показателей качества извести, например потерь при прокаливании (ППП). Отбор проб производят до момента появления в них 100%-ного содержания известняка. Одновременно с отбором проб определяют объем материала, выгружаемого из печи. Фиксируют время появления проб извести, в которых происходит изменение показателей качества, и оп ределяют интервал времени Ј между моментами прекращения подачи топлива в печь и началом изменения показате:

S - средняя величина попереч-

ного сечения зоны охлаждения, м2

зоны обжига

30

h. vi - v« ho S.

36

40

45

30

ЬЬ

где S - сечение зоны обжига, м2, зоны подогрева

hn Ьсл hox/T ho

где - высота слоя материала в печи о

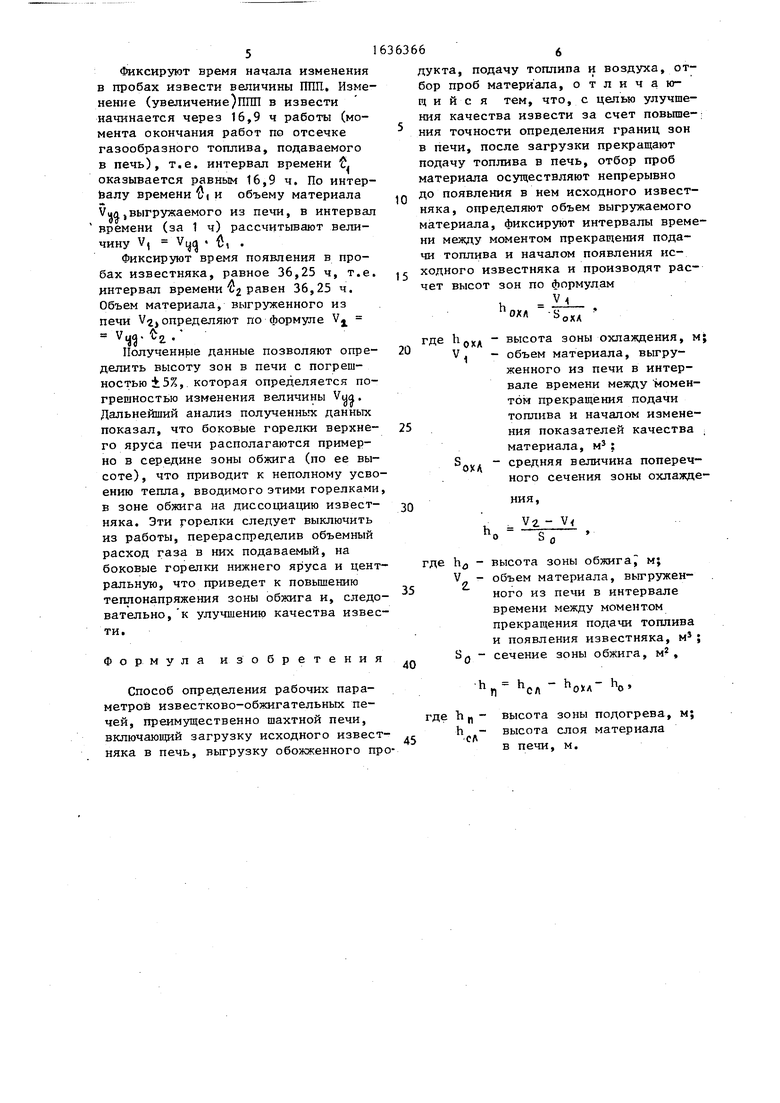

Способ осуществляют на работающей типовой 200-тонной известковой печи.

Параметры работы печи перед началом проведения работ представлены в таблице. Система отопления печи включает центральную горелку, два ряда боковых двухпроводных горелок, фурма которых установлена на срезе кладки и выполнена на срезе кладки и выполнена из трубы 0.150 мм„

На печи, работающей с указанными параметрами (табл.), производят отсечку газообразного топлива. Окончание этой операции является началом отсчета времени отбора проб материала для определения в нем ППП. Отбор проб производят в течение 46 ч.

Одновременно с отбором проб определяют объем материала, выгружаемого из печи.

Фиксируют время начала изменения в пробах извести величины ГОШ, Изменение (увеличение)ШШ в извести начинается через 16,9 ч работы (момента окончания работ по отсечке газообразного топлива, подаваемого в печь), т.е. интервал времени Ј. оказывается равным 16,9 ч. По интервалу времени fl, и объему материала Vua,выгружаемого из печи, в интервал времени (за 1 ч) рассчитывают величину Vj «С, .

Фиксируют время появления в пробах известняка, равное 36,25 ч, т.е. интервал времени равен 36,25 ч. Объем материала, выгруженного из печи V определяют по формуле V4

- Vfl.fcz.

Полученные данные позволяют определить высоту зон в печи с погрешностью Ј 5%, которая определяется погрешностью изменения величины Vua. Дальнейший анализ полученных данных показал, что боковые горелки верхне- го яруса печи располагаются примерно в середине зоны обжига (по ее высоте) , что приводит к неполному усвоению тепла, вводимого этими горелками в зоне обжига на диссоциацию известняка. Эти горелки следует выключить из работы, перераспределив объемный расход газа в них подаваемый, на боковые горелки нижнего яруса и центральную, что приведет к повышению теплонапряжения зоны обжига и, следовательно, к улучшению качества извести.

Формула изобретения

Способ определения рабочих параметров известково-обжигательных печей, преимущественно шахтной печи, включающий загрузку исходного известняка в печь, выгрузку обожженного про

5

дукта, подачу топлива и воздуха, отбор проб материала, отличающийся тем, что, с целью улучшения качества извести за счет повышения точности определения границ зон в печи, после загрузки прекращают подачу топлива в печь, отбор проб материала осуществляют непрерывно до появления в нем исходного известняка, определяют объем выгружаемого материала, фиксируют интервалы времени между моментом прекращения подачи топлива и началом появления исходного известняка и производят расчет высот зон по Формулам

и- У

охл

s

оХА

гДе hOXA

V,

ОХА

высота зоны охлаждения, м; объем материала, выгруженного из печи в интервале времени между Моментом прекращения подачи топлива и началом изменения показателей качества материала, м3; средняя величина поперечного сечения зоны охлаждения,

. Уа- v

h°--T7где h0 - высота зоны обжига м;

V - объем материала, выгруженного из печи в интервале времени между моментом прекращения подачи топлива и появления известняка,

S0 - сечение зоны обжига, м2,

hn hCA V

где h „ - ЬСД СЛ

высота зоны подогрева, м; высота слоя материала в печи, м.

СвойстваI Показател

Производительность печи по извести, т/сут140

(Расход газообразного топлива на печь,м3/ч,840 в том числе:

на центральную горелку420

на нижний ярус боковых горелок200

на верхний ярус боковых горелок220 Коэффициент расхода воздуха на боковых

горелках0,5

Перепал давления на слое в печи, Па3800 Средняя температура уходящих газов,аС 240

| Способ определения минимального времени пребывания материала в кипящем слое | 1981 |

|

SU1032311A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-03-23—Публикация

1988-03-28—Подача