Изобретение относится к обжигу карбонатных пород в шахтных печах и может быть использовано в черной и цветной металлургии, горнорудной промышленности, в частности для получения гранул невзрывчатого разрушающего состава, в строительной промышленности, а также в сельском хозяйстве.

Известна конструкция шахтной печи для обжига известняка, включающая зоны подогрева, обжига и охлаждения, в которой распределение газового потока по всему сечению зоны обжига выполнено с сужением профиля, где встроены камеры сгорания топлива, соединенные между собой кольцевым каналом (см. патент RU №2101635, МПК7 F27B 1/00, опубл. 10.01.1998 г.).

Недостатками печи являются быстрый выход из строя кольцевого канала, сложность конструкции и большой объем печи.

Наиболее близкой к заявленному техническому решению является шахтная печь для обжига известняка, включающая зоны подогрева, обжига и охлаждения, расположение горелок в зоне обжига в два яруса по периферии, механизмы загрузки и выгрузки (см. а.с. №981794, МПК7 F27В 1/00, опубл. 15.12.1982 г.).

Недостатком печи является низкая надежность ее работы при длительном обжиге, что приводит к пережогу, а следовательно, к снижению качества гранулированного обожженного оксида кальция.

Задачей предлагаемого технического решения является рациональная конструкция печи, позволяющая получать обожженные гранулы оксида кальция высокого качества, повышение надежности и срока ее службы.

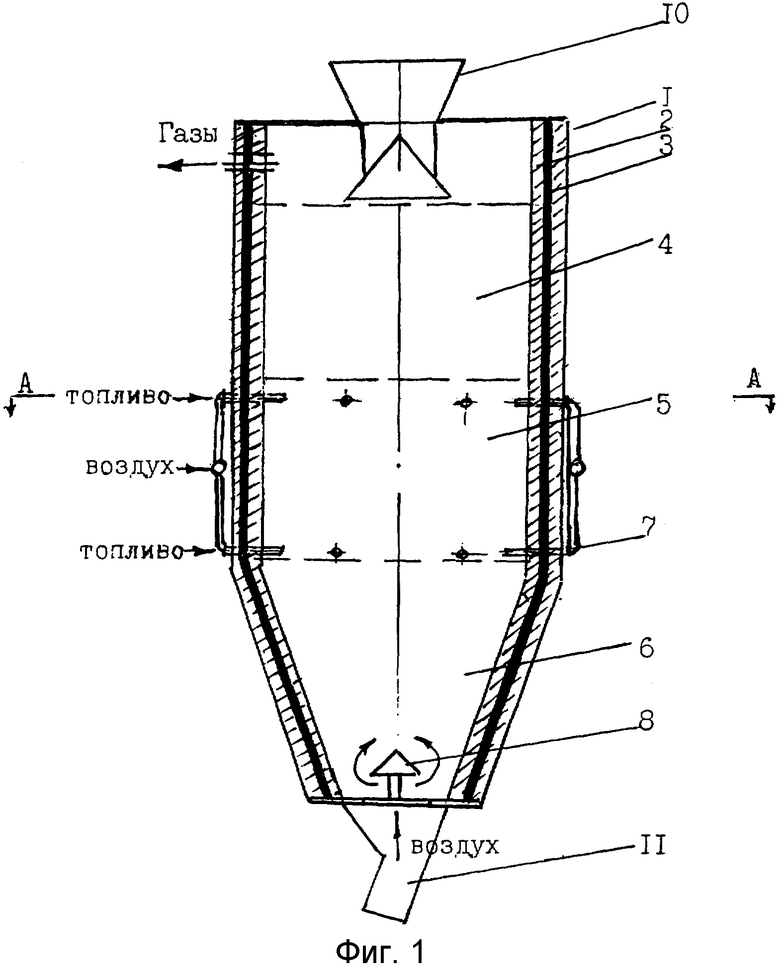

Решение данной технической задачи достигается тем, что в известной шахтной печи для производства гранулированного обожженного оксида кальция, включающая зоны подогрева, обжига и охлаждения, горелки в зоне обжига в два яруса по периферии, механизмы загрузки и выгрузки, согласно изобретению, зоны подогрева, обжига и охлаждения выполнены равными по объему, а объем шахты печи определяют из соотношения ее высоты к диаметру, равным 3,8-4,0, при этом горелки установлены по периферии в начале и конце зоны обжига, а их оси смещены относительно друг друга на 70-75°.

При соотношении высоты шахты печи к ее диаметру ниже 3,8 и выше 4,0 снижается качество обожженных гранул оксида кальция. При равных объемах зон подогрева происходит равномерное распределение воздуха в них и лучшая теплопередача. За счет расположения осей газовых горелок под углом 70-75° происходит эффективнее сгорание топлива, что сокращает расход газа, повышает надежность и срок службы шахтной печи.

Данная конструкция позволит рационально использовать объем печи с получением обожженных гранул оксида кальция высокого качества, повысить надежность и срок ее службы.

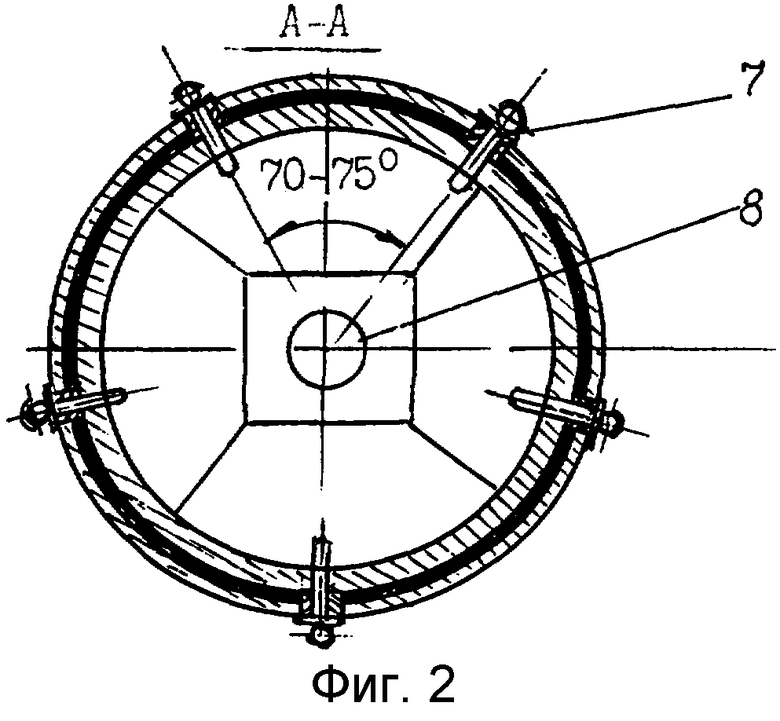

Сущность устройства поясняется чертежами, где на фиг.1 представлен общий вид шахтной печи для производства гранулированного обожженного оксида кальция, на фиг.2 - разрез по А-А на фиг.1.

Шахтная печь состоит из шахты, выполненной из металлического кожуха 1, футерованного огнеупорным материалом 2, а зазор между футеровкой 2 и металлическим кожухом 1 заполнен теплоизоляционным материалом 3. Шахта имеет зоны подогрева 4, обжига 5 и охлаждения 6, которые выполнены равными по объему. В начале и конце зоны обжига 5 по периферии установлено два яруса горелок 7, оси которых смещены на 70-75° относительно друг друга. Нижняя часть печи снабжена "гребешком" 8 для подвода охлаждающего воздуха, а верхняя - дымососом 9 для отвода газообразных продуктов. Объем шахты выполнен с соотношением высоты к диаметру, равным 3,8-4,0. Шахтная печь снабжена механизмом загрузки 10 и механизмом выгрузки 11.

Шахтная печь работает следующим образом.

Механизм загрузки 10 подает в печь сырьевой материал карбонатных пород необходимой фракции, который распределяется в зоне подогрева 4 равномерно поперечному сечению. Сырье загружается периодически. Время загрузки согласуется с температурой в верхней части печи или по показанию уровнемера, поддерживая постоянный уровень засыпки, не создавая возрастания аэродинамических сопротивлений у стенок печи. Методом "следования" подогретый отходящими газами сырьевой материал продвигается в зону обжига 5, где происходит его декарбонизация и спекание. Из зоны обжига 5 обожженный оксид кальция поступает в зону охлаждения 6 и выгружается из печи посредством механизма выгрузки 11. Воздух, выходящий из "гребешка" 8, отбирает тепло от обожженных гранул оксида кальция и равномерно распределяется по высоте зоны охлаждения 6, зоны обжига 5 и зоны подогрева 4, отдавая тепло поступающему в печь материалу, и затем через дымосос 9 выбрасывается в атмосферу.

Обжиг сырьевого материала производится от горелок 7, расположенных по периферии шахты в два яруса в начале и конце зоны обжига 5. Глубина внедрения горелок 7 в массу карбоната от 3 до 20 см, что позволяет регулировать энергией струи факелов необходимую температуру в течение всего времени обжига, при этом оси факелов смещены относительно друг друга на угол 70-75°, что позволяет рационально распределить тепло и повысить качество обожженных гранул оксида кальция как основного компонента для приготовления невзрывчатых разрушающих составов.

Использование предлагаемого изобретения позволит по сравнению с прототипом рационально использовать объем шахтной печи с получением обожженных гранул оксида кальция высокого качества, повысить надежность и срок ее службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2309131C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101635C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ В ПРОТИВОТОЧНОЙ ШАХТНОЙ ПЕЧИ | 2008 |

|

RU2373162C1 |

| Способ управления процессом обжига карбонатного сырья в шахтной печи | 1982 |

|

SU1044932A1 |

| Шахтная печь | 1980 |

|

SU903672A1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| Способ определения рабочих параметров известково-обжигательных печей | 1988 |

|

SU1636366A1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

Изобретение относится к обжигу карбонатных пород в шахтных печах и может быть использовано в черной и цветной металлургии, горнорудной промышленности, в частности для получения гранул невзрывчатого разрушающего состава, в строительной промышленности, а также в сельском хозяйстве. Шахтная печь включает зоны подогрева, обжига и охлаждения, горелки, установленные в зоне обжига в два яруса по периферии, механизмы загрузки и выгрузки. Зоны подогрева, обжига и охлаждения выполнены равными по объему, а объем шахты печи определяется соотношением ее высоты к диаметру, равным 3,8-4,0. Горелки установлены по периферии в начале и конце зоны обжига, а их оси смещены относительно друг друга на 70-75°. Изобретение позволит рационально использовать объем печи с получением обожженных гранул оксида кальция высокого качества, повысить надежность и срок ее службы. 2 ил.

Шахтная печь для производства гранулированного обожженного оксида кальция, включающая зоны подогрева, обжига и охлаждения, горелки, расположенные в зоне обжига в два яруса по периферии, механизмы загрузки и выгрузки, отличающаяся тем, что зоны подогрева, обжига и охлаждения выполнены равными по объему, а объем шахты печи определяется соотношением ее высоты к диаметру, равным 3,8-4,0, при этом горелки установлены по периферии в начале и конце зоны обжига, а их оси смещены относительно друг друга на 70-75°.

| Шахтная печь для обжига известняка | 1981 |

|

SU981794A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Смазывающий патрон | 1929 |

|

SU24275A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4747773 A, 31.05.1988. | |||

Авторы

Даты

2007-07-27—Публикация

2005-12-26—Подача