Изобретение относится к области получения износостойких покрытий плазменным напылением и может быть использовано в машиностроении для восстановления и упрочнения детапейс

Целью изобретения является повышение триботехнических характеристик и когезионной прочности покрытия. Согласно изобретению износостойкое покрытие получают напылением основного слоя с последующим легированием

его молибденом. После чего покрытие механически обрабатывают и выдерживают при 200 - 225°С в масляной смеси на основе трансмиссионного минераль- ного масла, содержащего не менее i3 мас.% серы с добавкой 20 - 35 мас.% этилен-бис-бутилксантогената, содержащего 38 - 43 мас.,% серы.

Такое осуществление способа позволяет сформировать плотную и прочную структуру покрытия с высокой степенью сплавления составляющих ее частиц,наО

со о

4. 3 Јь

сыщенную включениями молибдена, часть из которых в процессе финишной обработки в масляной смеси преобразуется в дисульфид молибдена, обеспечивая покрытию повышение всех триботехни- ческих характеристике В то же время, химическое преобразование молибдена в дисульфид молибдена не приводит к снижению когезионной прочности покрытия -и существенно не нарушает сплавление между собой частице Кроме того, в процессе электроискрового легирования покрытия молибденом одновременно с напылением происходит образование и внесение в покрытие оксида молибдена МоО, обладающего повышенными триботехническими свойствами (коэффициент трения МоСХ примерно в 2-3 раза ниже, чем коэффициент трения МоО). Обработка в масляной ванне сочетает непосредственно процесс сульфатации с эффективным насыщением пористого газотермического покрытия смазкой, имеющей повышенный индекс задирао Данная масляная смесь выбрана исходя из ее оптимальных свойств, с точки зрения выделения при нагреве свободной, химически активной серы, которая адсорбируется молибденовыми включениями в покрытии и, вступив с ними в химическую реакцию, частично или.полностью их в синтетический дисульфид молибдена

Трансмиссионное минеральное масло с содержанием серы менее 3% выбрано вследствие его высокой термоокислительной стабильности, низкого параметра лакообразования, высокого индекса задира и хорошей совместимости Ј антизадирной присадкой из этилен- би с-бутилксантогената, содержащего 38 - 43 мас.,% серы Другие виды масел при той же температуре обработки, обеспечивающей выделение свободной серы из присадки, подвержены сильному окислению, разложению, с образованием на поверхности лаковых отложений, присутствие которых не приводит к улучшению триботехнических характеристик, так как экранируют трущуюся поверхность низкотеплопроводной пленкой, имеющей высокий коэффициент трения и низкие характеристики по схватыванию.

Процентное содержание антизадирной присадки из этилен-бис-бутилксан-1 тогената выбрано исходя из оптимальных условий синтеза дисульфида молибдена и сульфатации основы покрытия. При снижении количества присадки ниже уровня 20% процесс синтеза дисульфида молибдена практически прекращается, вследствие недостаточной концентрации в растворе ионов серы. При повышении процентного содержания присадки выше уровня 35% недопустимо

увеличивается вязкость масляной смеси, в результате чего она перестает проникать вглубь покрытия и не заполняет поры В результате синтез дисульфида молибдена и сульфатация железной мат5 рицы происходит только на поверхности К тому же снижается интенсивность и самого процесса синтеза дисульфида молибдена, вследствие плохого перемешивания смеси и ухудшения условий

0 диффузии в ней.

Процентное содержание серы в антизадирной присадке выбрано исходя из способности при определенных режимах образовывать синтетический дисульфид

5 молибдена в количестве, достаточном для влияния на смазывающую способность, а также обеспечивающем низкое

лакообразование и пожаробезопасность.

i

Заданный оптимальный тепловой режим обработки в масляной смеси с одной стороны обеспечивает эффективное выделение свободной серы присадкой и течение реакции взаимодействия серы с молибденом с образованием синтетического базового масла и резкое повышение лакообразования на поверхности детали При температуре ниже 200°С резко уменьшается выделение свободной серы из присадки и процесс образования практически прекращается, а при повышении температуры выше 225°С происходит быстрое окисление масла и уменьшение его жидко- текучести вследствие загустения серы, одновременно резко увеличивается ла- кообразование, что приводит к осаждению труднорастворимой пленки, изоли-1. рующей насыщенную антифрикционными компонентами поверхность от сопря0 женнрй трущейся детали Вследствие

загустения серы ухудшается проникно- - вение масляной смеси вглубь покрытия; При температуре выше 225 С резко повышается пожароопасность процесса,

5 так как переходят температуру вспышки всех входящих в масляную смесь компонентов

Оптимальная длительность процесса обработки в масляной ванне состав0

5

0

5

5, 1

ляет 1,5 - 2 ч исходя из необходимости обеспечения максимальной экономичности, а также с целью исключения лакообразования на поверхности детали.

Операция обработки детали в масляной смеси является финишной. После нее деталь без какой-либо дополнительной .обработки поступает в эксплуатацию.

Пример. На стандартные чугунные ролики напыляют покрытие механической смесью порошков, содержащей 60% ПЖРВ-2 (порошок на железной основе) и ПГ-Н77СЗРЗ (порошок на никелевой основе с добавками 13% Сг, 2% В и 1,5% Si ) на дистанции 180 мм при токе 350 А и напряжении 75 В. Электроискровое легирование покрытия электродами из молибдена марки МРН начинают через 1,5 мин после начала напыления с тем,, чтобы покрытие было насыщено включениями Мо только начиная с толщины 0,5 мм на сторону. Вращающийся с частотой 100 об/мин легирующий узел с 10 молибденовыми электродами размещают с противоположной по отношению к плазмотрону стороны напыляемой детали. После выхода на номинальный размер (70 мм) легирование прекращают и производят только напыление припуска на механическую обработку. После окончания напыления (по достижении диаметра 70,8 мм) образец подвергают шлифовке под номинальный размер (70 мм) и помещают в ванну с маслом ТС - 14,5, содержащем 20-35 мас.% антизадирной присадки ЛЗ-23К. Температура масла 210°С, время выдержки образца в масле 110 мино

По известному способу напыление производят смесью порошков, содержащей 50% ПЖРВ-2, 30% ПГ-Н77Х15СЗРЗ и ,20% дисульфида молибдена марки МЧ-Ф.

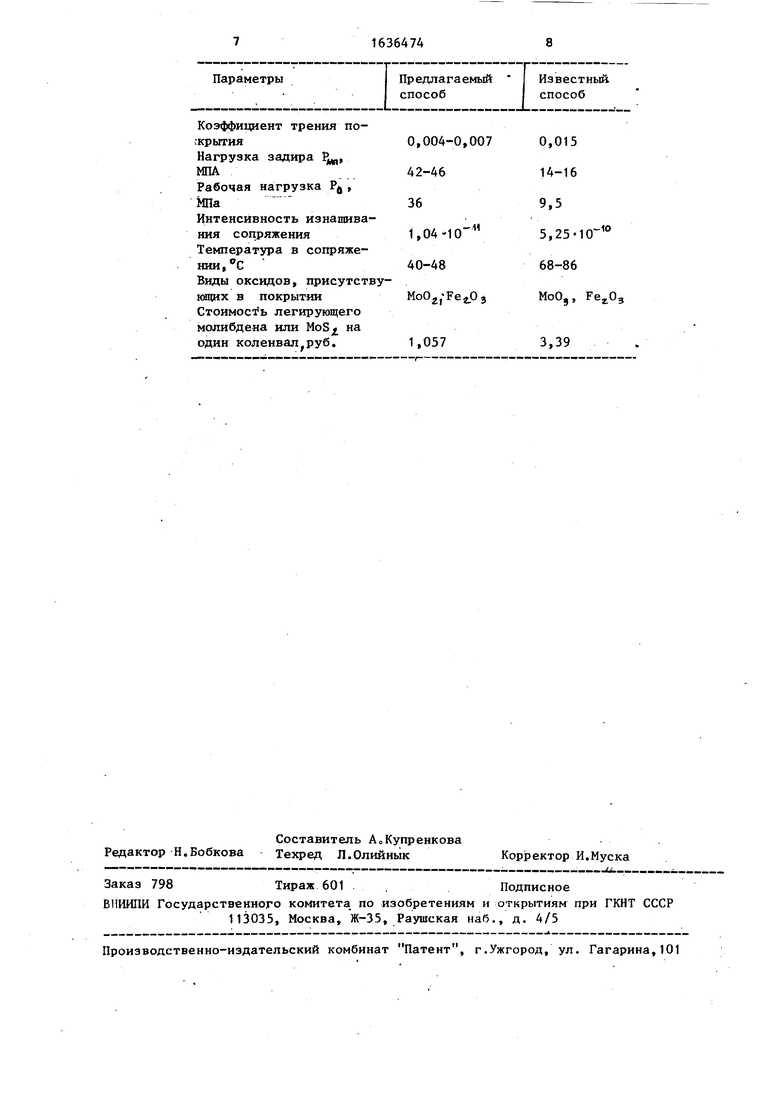

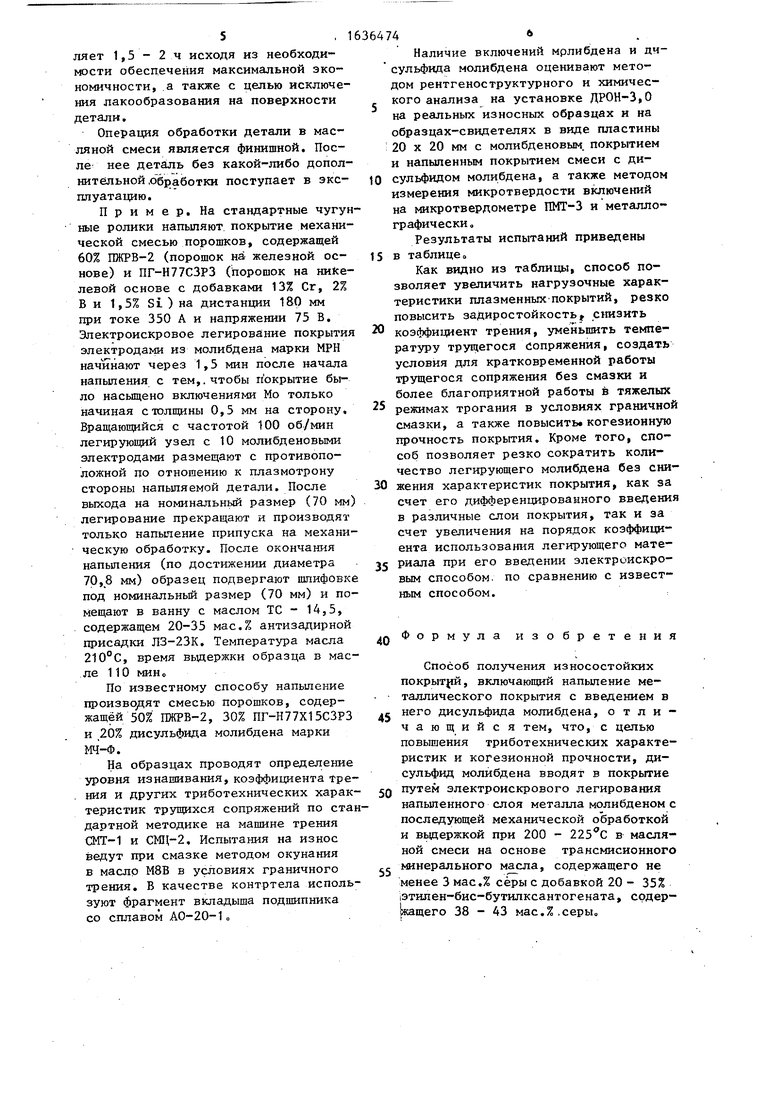

На образцах проводят определение уровня изнашивания, коэффициента трения и других триботехнических характеристик трущихся сопряжений по стан дартной методике на машине трения СМТ-1 и СМЦ-2. Испытания на износ ведут при смазке методом окунания в масло М8В в условиях граничного трения. В качестве контртела используют фрагмент вкладыша подшипника со сплавом А0-20-1о

36474

Наличие включений мрлибдена и дч- сульфида молибдена оценивают методом рентгеноструктурного и химического анализа на установке ДРОН-3,0 на реальных износных образцах и на образцах-свидетелях в виде пластины 20 х 20 мм с молибденовым, покрытием и напыленным покрытием смеси с диЮ сульфидом молибдена, а также методом измерения микротвердости включений на микротвердометре ПМТ-3 и металлографически

Результаты испытаний приведены

15 в таблице

Как видно из таблицы, способ позволяет увеличить нагрузочные характеристики плазменных покрытий, резко повысить задиростойкость снизить

20 коэффициент трения, уменьшить температуру трущегося сопряжения, создать условия для кратковременной работы трущегося сопряжения без смазки и более благоприятной работы в тяжелых

25 режимах трогания в условиях граничной смазки, а также повысить когезионную прочность покрытия. Кроме того, способ позволяет резко сократить количество легирующего молибдена без сни30 жения характеристик покрытия, как за счет его дифференцированного введения в различные слои покрытия, так и за счет увеличения на порядок коэффициента использования легирующего мате35 риала при его введении электриискро- вым способом, по сравнению с известным способом.

Формула изобретения

Способ получения износостойких покрытий, включающий напыление металлического покрытия с введением в

него дисульфида молибдена, отличающийся тем, что, с целью повышения триботехнических характеристик и когезионной прочности, дисульфид молибдена вводят в покрытие

путем электроискрового легирования напыленного слоя металла молибденом с последующей механической обработкой и выдержкой при 200 - в масляной смеси на основе трансмисионного минерального масла, содержащего не

менее 3 мас.% серы с добавкой 20 - 35% ,этилен-бис-бутилксантогената, содер- Ьсащего 38 - 43 мас.%,серы.

Параметры

Предлагаемый способ

Известный способ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2024601C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2598078C1 |

| ИЗНОСОСТОЙКИЙ СЛОЙ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2012 |

|

RU2601358C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2095399C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

Изобретение относится к способам получения износостойких покрытий плазменным напылением и может быть использовано в машиностроении для восстановления и упрочнения деталей, Цель - повышение триботехнических характеристик и когезионной прочности. Износостойкое покрытие получают напылением основного слоя с последующим легированием его молибденом После чего покрытие механически обрабатывают и выдерживают при 200 - 225°С в масляной смеси на осг нове трансмиссионного минерального масла, содержащего не менее 3 мас.% серы с добавкой 20 - 35 мас.% эти- лен-бис-бутилксантогената, содержащего 38 - 43 мас.% серы. Покрытия, полученные по предлагаемому способу, имеют следующие свойства: коэффициент трения 0,004 - в,007, нагрузка задира 42 - 46 МПа, рабочая нагрузка 36 МПа, интенсивность изнашивания сопряжения 1,04- , температура в сопряжении 40 - 48 С. 1 табл. i (Л

Коэффициент трения по- ;крытия

Нагрузка задира Рш, МПА

Рабочая нагрузка Рв, МПа

Интенсивность изнашивания сопряжения Температура в сопряжении,

Виды оксидов, присутстющих в покрытии Стоимости легирующего молибдена или MoS на один коленвал,руб.

7

-.-10

0,015

14-16

9,5

5,25-10

68-86

Мо09, Рег03

3,39

| Шаривкер М.Х., Ковальчук Ю.М0 Прочность сцепления с основанием плазменных антифрикционных покрытий „- Физика и химия обработки материалов, 1975, № 4, Со31-35о Авторское свидетельство СССР № 378554, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-03—Подача