Изобретение относится к области машиностроения, в частности может быть использовано в технологиях модифицирующей обработки поверхностей деталей пар трения и кинематических передач для улучшения их триботехнических характеристик - снижения коэффициента трения и повышения износостойкости.

Известен способ снижения трения и износа поверхностей изделий (заявка 94018171/07, С23С 14/48, публ. 1997.05.20), включающий предварительное нанесение на поверхность покрытия из сверхтвердых соединений одного из тугоплавких металлов IV-VI групп (Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W) с N, С, В или Si толщиной 1-3 мкм, последующее нанесение на это покрытие дисульфида молибдена (МоS2) и ионную имплантацию ионов молибдена с энергией 20-100 кэВ и дозой приблизительно 1017 ион/см2. Недостатками известного способа являются технические проблемы его аппаратурной реализации, так как для осуществления ионной имплантации требуется обеспечить очень высокие значения ускоряющего электрического потенциала (порядка десятков кВ), а также многостадийная сложность процесса. В примере конкретного выполнения, после предварительного магнетронного нанесения твердого покрытия из нитрида титана TiN, образец натирали порошком MoS2 с последующим удалением излишков порошка (для этого образец вынимали из вакуумной камеры установки), затем образец вновь помещали в рабочую камеру, откачивали камеру до необходимого значения вакуума и подвергали ионной имплантации. Таким образом, вынужденный разрыв вакуумного цикла обработки значительно увеличивает время на осуществление способа.

Известен способ получения триботехнического покрытия TiN+MoSx в одном вакуумном цикле в установке, содержащей четыре магнетрона (Ju.Haider, M.Rahman, B.Corcoran, M.S.J.Hashmi. Surface and Coating Technology, 200, 2005, p.p.1080-1083), заключающийся в одновременном распылении двух титановых мишеней и одной мишени из дисульфида молибдена в атмосфере азота. Для улучшения сцепления (адгезии) покрытия TiN+MoSx с подложкой перед его нанесением на подложку предварительно осаждали промежуточный титановый подслой. Твердость композиционного покрытия TiN+MoSx имеет промежуточное значение между твердостью дисульфида молибдена и твердостью нитрида титана. Так же и коэффициент трения покрытия TiN+MoSx характеризуется промежуточным значением по сравнению с коэффициентами трения покрытий MoSx и TiN (приблизительно 0,35 по сравнению с 0,15 и 0,6-0,75, соответственно). Недостатком известного способа является низкое (менее 1А) значение разрядного тока магнетронной мишени из дисульфида молибдена (вследствие плохой электропроводности этого соединения), а значит, и низкие скорости распыления этой мишени и осаждения сульфидосодержащей компоненты. Это обстоятельство или ограничивает верхний предел концентрации антифрикционной сульфидной составляющей в композиционном покрытии, или значительно увеличивает время формирования покрытия необходимой толщины при намеренном сокращении числа распыляемых титановых мишеней и занижении их разрядного тока.

Известен способ ионно-плазменного нанесения композиционного покрытия Ti-C-B-N (D.Zhong, E.Sutter, J.J.Moore et. all., Thin Solid Films, 398-399, 2001, p.p.320-325), выбранный в качестве прототипа. Способ включает в себя очистку поверхности подложки бомбардировкой ионами аргона в тлеющем разряде, магнетронное осаждение тонкого подслоя из титана для улучшения адгезии функционального внешнего слоя и последующее осаждение функционального композиционного слоя (покрытия) Ti-C-B-N магнетронным распылением мишени состава TiC-TiB2 при приложении отрицательного электрического потенциала на подложку и с использованием азота в качестве реакционного газа. Известно, что карбид титана характеризуется высокой твердостью (около 30 ГПа), абразивоустойчивостью, но при этом высоким коэффициентом трения при фрикционном взаимодействии с большинством сплавов и металлов. Добавление бора в состав карбидного покрытия улучшило его антифрикционные свойства при трении в паре с контртелом из твердого сплава WC-Co. При достижении определенной концентрации бора в покрытии формируется гексагональная фаза TiB2, а также наблюдается образование аморфо-кристаллической наноструктуры с размером зерна порядка 2 нм, что, очевидно, и обуславливает снижение коэффициента трения. Осаждение покрытия Ti-C-B-N при приложении отрицательного электрического потенциала на подложку -50 В увеличило его износостойкость при трении со сплавом WC-Co в 4 раза по сравнению с покрытием этого же состава, но осажденным без приложения электрического потенциала.

Недостатком способа-прототипа является то, что получаемое покрытие Ti-C-B-N обладает более высоким значением твердости (15-16 ГПа и выше), чем большинство конструкционных сталей и сплавов. Следовательно, при выраженной шероховатости поверхности оно оказывает значительное абразивно-механическое воздействие на более мягкий материал контртела при фрикционном взаимодействии. Таким образом, покрытие Ti-C-B-N ограничено по своим возможностям снижения трения в паре с большинством конструкционных сталей и сплавов вследствие большого значения механической составляющей коэффициента трения. Кроме того, использованный в способе-прототипе метод магнетронного напыления характеризуется невысокой степенью ионизации распыляемых частиц, что ограничивает возможности управления реакциями синтеза соединений в покрытии за счет приложения электрического потенциала к изделию, а также малой скоростью осаждения. Низкая производительность этого метода ограничивает его применение в производстве. К недостаткам способа-прототипа относится и то, что в нем не предусмотрены технологические приемы дополнительного энергетического воздействия на осаждаемые атомы, позволяющие влиять на свойства наносимого функционального покрытия и улучшающие его эксплуатационные характеристики.

Задачей настоящего изобретения является разработка способа нанесения антифрикционного износостойкого покрытия на изделия из металлов и сплавов, обеспечивающего существенно значимое снижение коэффициента трения в парах со сталями и конструкционными сплавами с одновременным повышением износостойкости фрикционного сопряжения и увеличение производительности технологического процесса.

Поставленная задача решается тем, что предлагаемый способ нанесения антифрикционного износостойкого покрытия на изделие из металла или сплава, как и способ-прототип, включает предварительную очистку и активацию поверхности изделия путем ее бомбардировки ионами аргона, ионно-плазменное осаждение покрытия при отрицательном электрическом потенциале на изделии, включающего подслой из титана и композиционный внешний слой, содержащий карбид титана, и отличается от прототипа тем, что:

- при бомбардировке поверхности изделия ионами аргона с целью ее предварительной очистки и активации используют газовый плазмогенератор;

- ионно-плазменное осаждение покрытия совмещают с бомбардировкой поверхности изделия ионами аргона, создаваемыми газовым плазмогенератором;

- осаждение покрытия, включающего подслой из титана и композиционный внешний слой, осуществляют вакуумно-дуговым распылением соответствующих катодов (титанового и композиционного);

- осаждение композиционного слоя осуществляют вакуумно-дуговым распылением катода, содержащего карбид титана и дисульфид молибдена при соотношении компонентов: карбид титана 45-75 мас.%, дисульфид молибдена - остальное.

Опытным путем была оценена эффективность очистки поверхности подложки бомбардировкой ионами аргона, создаваемыми специальным устройством - газовым плазмогенератором с термокатодом, по сравнению с бомбардировкой ионами аргона в тлеющем разряде согласно способу-прототипу. При использовании газового плазмогенератора время ионной очистки поверхности, т.е. время до прекращения разрядных процессов на поверхности вследствие ее загрязнения, сокращается в 3-5 раз. Это обусловлено гораздо более высокой плотностью тока разряда газового плазмогенератора и, соответственно, плотностью тока ионов аргона по сравнению с плотностью тока тлеющего разряда. Одновременно, при использовании газового плазмогенератора для очистки поверхности подложки с высокой плотностью ионного тока, появляется возможность ее радиационной активации и предварительного нагрева, что обеспечивает интенсификацию диффузионных процессов при последующем осаждении титанового подслоя покрытия и улучшает его адгезию (сцепление) с подложкой.

Указанные положительные эффекты радиационно-энергетического воздействия газового плазмогенератора на поверхность используются в дальнейшем и при осаждении покрытия как на стадии осаждения титанового подслоя, так и на стадии осаждения внешнего композиционного слоя. Совмещение ионно-плазменного осаждения титанового подслоя с бомбардировкой поверхности ионами аргона, создаваемыми газовым плазмогенератором, способствует более интенсивному перемешиванию атомов поверхностного слоя подложки с осаждаемыми атомами, размытию границы раздела подложка-титановый подслой, дополнительному улучшению сцепления подслоя с подложкой и более плавному изменению физико-механических свойств от основы к покрытию. Идентичные эффекты положительного ассистирующего воздействия аргоносодержащей плазмы, формируемой газовым плазмогенератором, на диффузионные процессы, лежащие в основе образования соединений и формирования структуры, используются и на стадии осаждения внешнего композиционного слоя покрытия. В частности, целесообразность применения ассистирующего воздействия ионов аргона газоразрядной плазмы, создаваемой газовым плазмогенератором, на формирование нанокристаллического ионно-плазменного покрытия установлена из анализа известных физических моделей положительного влияния ионной бомбардировки на наноструктурирование осаждаемых пленок.

Выбор метода вакуумно-дугового распыления для осаждения покрытия, включающего подслой из титана и композиционный внешний слой, обусловлен, в первую очередь, его наиболее высокой производительностью по сравнению с известными методами ионно-плазменного напыления, в частности, на порядок превышающего производительность способа-прототипа, базирующегося на магнетронном распылении. Кроме того, степень ионизации распыляемых атомов при использовании вакуумно-дугового метода также существенно выше, чем при использовании магнетронного метода, что повышает возможности управления энергией большего количества прибывающих на поверхность атомов за счет приложения отрицательного (ускоряющего) потенциала на изделии.

Выбор в качестве материала распыляемого катода композиции из карбида титана и дисульфида молибдена обусловлен следующими обстоятельствами. Во-первых, составляющая материала катода в виде карбида титана определенного процентного содержания обеспечивает его хорошую электропроводность, а значит, и возможность распыления вакуумными электрическими разрядами различного вида, в частности вакуумно-дуговым. Во-вторых, общеизвестно, что дисульфид молибдена, вследствие своего кристаллографического строения, характеризуется очень низким коэффициентом трения в паре с большинством материалов. Однако это соединение обладает низкой твердостью, а значит, и недостаточной износоустойчивостью при выраженном фрикционно-механическом воздействии. Сочетание антифрикционной сульфидной и твердой карбидной составляющих в покрытии обеспечивает и снижение коэффициента трения, и повышение износоустойчивости покрытия в триботехническом сопряжении. При этом для снижения коэффициента трения первостепенное значение имеет концентрация серы в формируемом покрытии, так как ее соединения практически со всеми металлами (молибденом, титаном, железом, вольфрамом и т.д.) обладают хорошими антифрикционными свойствами. И вследствие развития высоких локальных температур и давлений на точках фактического фрикционного контакта трущихся поверхностей высока вероятность образования подобных соединений (сульфидов), снижающих трение.

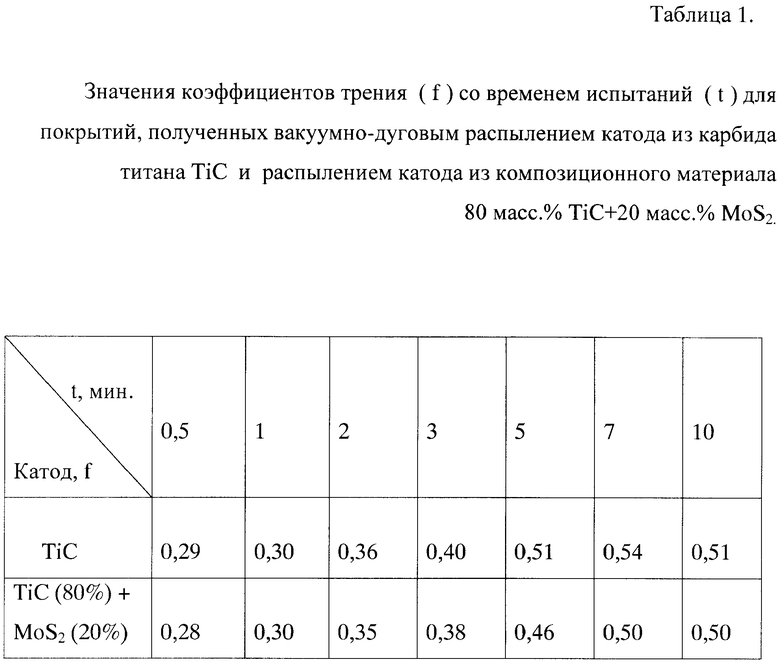

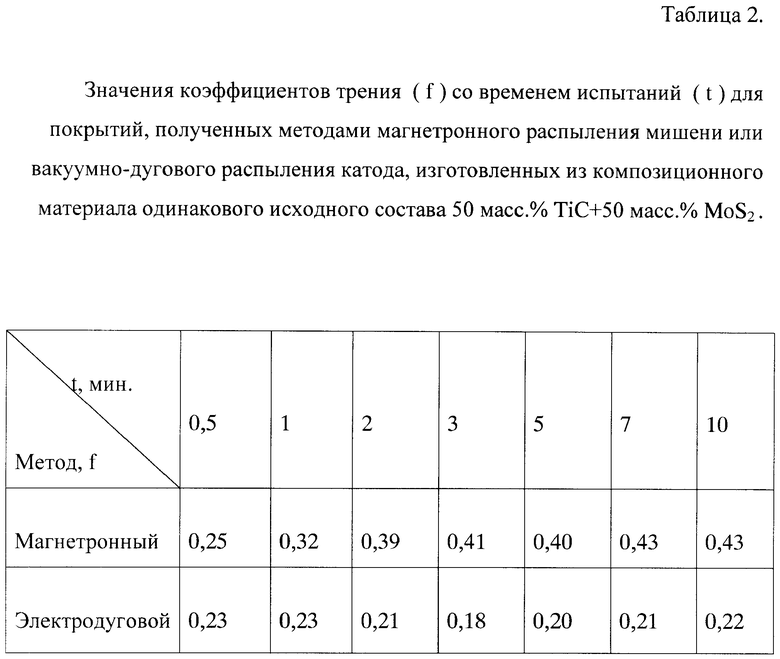

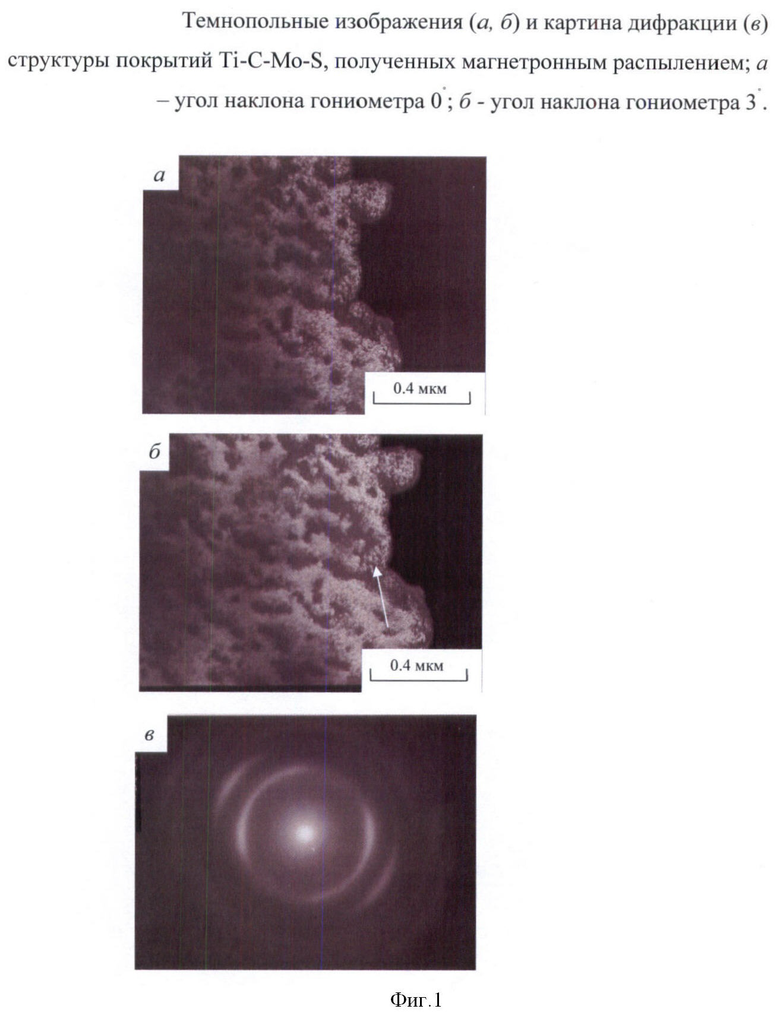

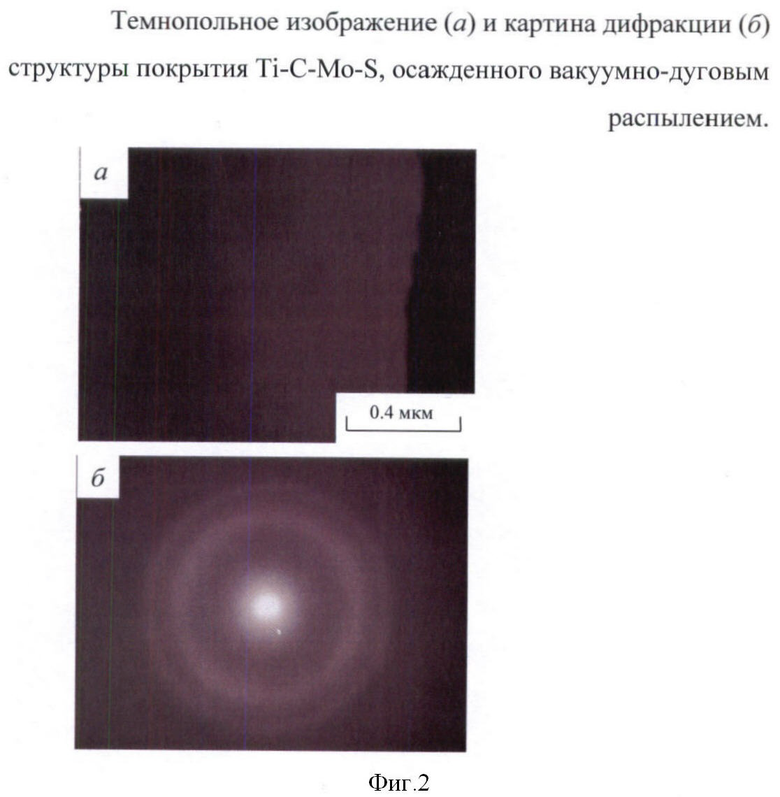

С учетом изложенных обстоятельств и результатов сравнительных исследований для вакуумно-дугового распыления экспериментально обоснован диапазон концентраций исходных компонентов катода: карбид титана - 45-75 мас.%, дисульфид молибдена - остальное. Диапазон содержания исходных компонентов в катоде определен опытным путем. При содержании карбида титана менее 45 мас.% вакуумно-дуговой разряд не инициируется вследствие недостаточной электропроводности катода. А при превышении в композиционном катоде содержания карбида титана более 75 мас.% коэффициент трения осаждаемого покрытия фактически сравнивается с коэффициентом трения покрытия из карбида титана (Таблица 1). Кроме того, были проведены сравнительные исследования состава, структуры и свойств композиционных покрытий Ti-C-Mo-S, полученных магнетронным и вакуумно-дуговым методами напыления при одном и том же исходном составе распыляемых катодов (50 мас.% ТiС+50 мас.% MoS2), одинаковых значениях давления рабочего газа аргона (2,66×10-1 Па) и отрицательного потенциала на подложке (100 В). В результате исследований выявлено, что состав и структура получаемых покрытий отличаются существенным образом. Рентгеноспектральным методом установлено, что покрытие, осажденное магнетронным распылением, имело следующий элементный состав: S - 10,60%, Ti - 37,91%, Мо - 11,32%, С - 33,71%, О - 6,46% (ат.%), тогда как покрытие, осажденное вакуумно-дуговым методом, содержало: S - 33,62%, Ti - 27,60%, Мо - 5,70%, С - 19,23%, О - 13,85% (ат.%). Как видно, в покрытии, полученном вакуумно-дуговым методом, концентрация серы увеличилась в три раза по сравнению с магнетронным напылением. Это обусловлено тем обстоятельством, что для вакуумно-дугового метода характерны более высокая ионизация и энергетическая активация поверхности ионами, что приводит к более высокой диффузионной подвижности атомов серы, которые уходят на границы зерен, ограничивая их рост, и занимают там низкоэнергетическое положение. Это, в свою очередь, приводит к снижению вероятности распыления серы и к увеличению ее содержания в покрытии. Очевидно, что для молибдена, который имеет отличные от серы термодинамические характеристики растворения, такого эффекта может не наблюдаться. Результаты электронно-микроскопических исследований структуры этих покрытий согласуются с данными по исследованию состава и высказанными предположениями (фиг.1 и 2). Структуры осажденных покрытий действительно существенно зависят от метода их получения. Темнопольный анализ особенностей разориентации кристаллической решетки покрытий, полученных магнетронным осаждением, показал, что они имеют двухуровневую зёренную структуру, в которой зерна размером до 1 мкм фрагментированы малоугловыми границами на субзерна размером ~20-30 нм (указаны стрелкой на фиг.1,б). Повышенный уровень диффузного фона на микродифракции (фиг.1,в) позволяет предполагать наличие в структуре аморфной составляющей. Кроме того, из картины дифракции видно, что покрытие имеет азимутально-размытую планарную текстуру роста (100), что характерно для столбчатого механизма роста покрытий при высоком уровне внутренних напряжений. Существенно отличная структура была обнаружена при электронно-микроскопическом исследовании вакуумно-дуговых покрытий. Как видно из фиг.2,б эта структура характеризуется сильно уширенными квазикольцевыми отражениями, что свидетельствует о чрезвычайно малом размере зерна, который, как следует из темнопольного изображения (фиг.2,а), составляет 2-5 нм. Для вакуумно-дугового способа характерны более высокие скорость осаждения и плотность радиационных дефектов, что может способствовать образованию имеющих низкую диффузионную подвижность комплексов дефект-атом серы (молибдена), увеличению их концентрации и формированию более неравновесного, неупорядоченного, квазиаморфного состояния и в объеме нанозерен.

Естественно, что такие различия в составе и структуре магнетронных и вакуумно-дуговых покрытий не могут не сказаться на их свойствах. Твердость магнетронного покрытия составляет более 9 ГПа и значительно превышает твердость вакуумно-дугового покрытия (около 4 ГПа). Значения коэффициентов трения этих покрытий в зависимости от времени испытаний при фрикционном взаимодействии с закаленной сталью ШХ-15 также отличаются существенным образом (Таблица 2). Коэффициент трения вакуумно-дугового покрытия на всем временном промежутке испытаний меньше коэффициента трения магнетронного покрытия, причем после первоначальной фрикционной приработки покрытий в течение 2 минут их разница достигает двукратного значения.

Предложенный способ осуществляют следующим образом. В вакуумной установке ННВ 6.6-И1, содержащей три электродуговых испарителя (название вакуумно-дуговых распылительных устройства согласно техническому описанию установки) и газовый плазмогенератор с термокатодом, на два испарителя устанавливают катоды композиционного состава TiC-MoS2 и на один испаритель - титановый катод. В камере создают предварительный вакуум порядка 5×10-5 мм рт.ст. (6,65×10-3 Па). Через газовый плазмогенератор в камеру вводят аргон до давления 1×10-3 - 2×10-3 мм рт.ст. (1,33×10-1-2,66×10-1 Па) и изменением тока накала катода от 0 до 200 А регулируют ток разряда плазмогенератора и плотность газоразрядной плазмы. Обрабатываемому изделию придают вращение, подают на него отрицательный потенциал, плавно изменяя его значение от 50 до 500-1000 В в зависимости от массогабаритов изделия, и проводят бомбардировку поверхности ионами аргона с целью ее ионной очистки. При этом интенсивность ионной бомбардировки и температуру нагрева изделия регулируют током разряда газового плазмогенератора, т.е. плотностью тока ионов аргона (до 5 мА/см2), что повышает эффективность процесса по сравнению с ионной бомбардировкой в тлеющем разряде, используемой в способе-прототипе.

По окончании процесса очистки (определяемой по исчезновению электрических разрядов на очищаемой поверхности) и достижении требуемой температуры изделия, не выключая газового плазмогенератора, поджигают дуговой разряд на испарителе с титановым катодом. Такая совмещенная технология с дополнительной бомбардировкой прибывающих на подложку атомов титана ионами инертного газа (аргона), создаваемыми газовым плазмогенератором, способствует интенсификации процессов диффузии за счет механизмов радиационного стимулирования. Снижением значения отрицательного потенциала на подложке до уровня 200-100 В и выдержкой процесса распыления титанового катода до определенного времени на поверхности изделия осаждают подслой из титана толщиной 50-200 нм. Формируемая таким образом композиция, включающая основу - легированный титаном поверхностный слой изделия - титановый подслой, обеспечивает хорошую адгезию (сцепление) наносимого впоследствии композиционного слоя Ti-C-Mo-S триботехнического назначения.

На заключительном этапе процесса поджигают дуговые разряды на испарителях с установленными катодами TiC-MoS2, выключают испаритель с титановым катодом, и, при отрицательном потенциале на изделии 200-50 В и ассистирующем воздействии газового плазмогенератора, в атмосфере аргона осаждают композиционный слой Ti-C-Mo-S. Значение тока ассистирующего газового разряда плазмогенератора регулируют и выбирают в зависимости от требуемых температуры подложки-изделия и условий ионно-плазменного синтеза соединений, что является еще одним преимуществом предлагаемого способа по сравнению со способом-прототипом.

Реализация способа может быть иллюстрирована следующими примерами.

Пример 1.

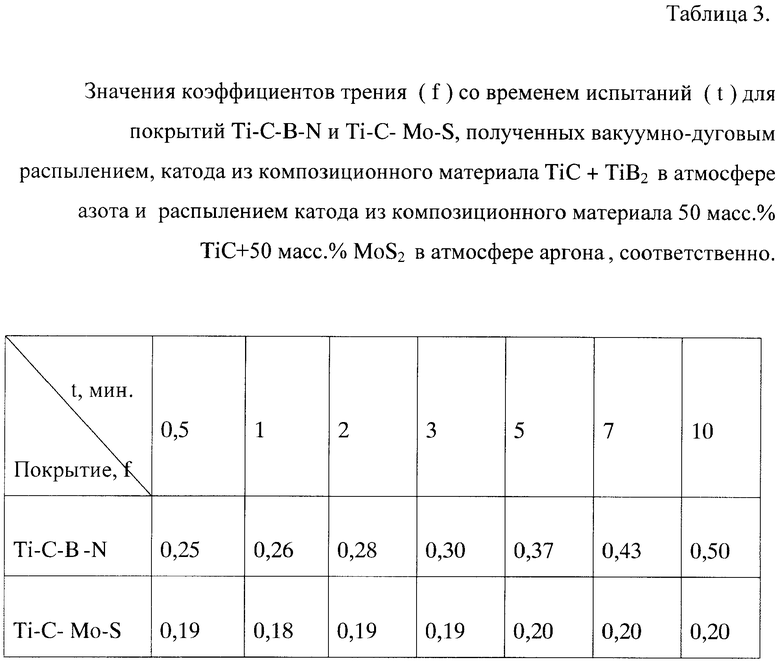

В первую очередь были проведены сравнительные исследования композиционных покрытий, полученных вакуумно-дуговым распылением катода, изготовленного из материала согласно способу-прототипу, т.е. того же исходного состава TiC+TiB2, и катода по предлагаемому способу состава 50 мас.% TiC+50 мас.% МоS2. Метод магнетронного распыления катодной мишени состава TiC+TiB2 не использовали ввиду экспериментально установленного факта очень низких значений разрядного тока (не более 3А), а следовательно, низкой производительности процесса и отсутствия практической значимости. В качестве материала подложки использовали диски из закаленной стали Р6М5 твердостью 62-64 HRC. Выбор этой стали обусловлен необходимостью минимизировать влияние подложки на триботехнические характеристики покрытия (так как исследованные покрытия существенно отличаются по твердости), а также ее высокой термостойкостью в закаленном состоянии (температура отпуска 550-560°С). Образцы-диски предварительно пришлифовывали и полировали алмазной пастой зернистостью 1/0 до Ra=0,1 мкм. После предварительной химической очистки в бензине и ректификационном спирте образцы устанавливали в вакуумную камеру установки ННВ-6.6-И1, содержащей три электродуговых испарителя (вакуумно-дуговых распылительных устройства), расположенных на боковой стенке камеры и ее дверце (загрузочном люке) в одной плоскости под углом 120° относительно друг друга, и газовый плазмогенератор с термокатодом, расположенный на верхней плите камеры. Образцы закрепляли в гнездах на внешней окружности поворотного стола установки (как обычно устанавливаются реальные изделия - фрезы, валы, шестерни - при нанесении на них покрытий) и им задавалось вращение с угловой скоростью стола 2 об/мин. В один из трех испарителей устанавливали катод из титанового сплава ВТ-1-0, а в два других катоды или состава TiC+TiB2, или состава 50 мас.% TiC+50 мас.% MoS2 в зависимости от вида наносимого покрытия. Камеру вакуумировали до давления 5×10-5 мм рт.ст. (6,65×10-3 Па), затем через газовый плазмогенератор напускали аргон до давления 2×10-3 мм рт.ст. (2,66×10-1 Па), поджигали газовый разряд и, регулируя ток накала вольфрамового катода, увеличивали ток газового разряда от 5 до 20 А. На поворотный стол с закрепленными образцами подавали первоначально отрицательный потенциал 50 В, который в течение 15-20 минут повышали до 1000 В, обеспечивая тем самым очистку поверхности образцов и их нагрев до 520-550°С. После этого зажигали вакуумно-дуговой разряд на испарителе с титановым катодом (из сплава ВТ-1-0) с током разряда 80А при том же значении давления аргона в вакуумной камере; ток разряда газового плазмогенератора оставляли 20 А, а отрицательный потенциал снижали с 1000 до 200 В и выдерживали процесс осаждения титанового подслоя с одновременным ассистирующим воздействием газового плазмогенератора в течение 3 минут. В случае нанесения композиционного покрытия Ti-C-Mo-S далее поджигали разряд на двух испарителях с катодами 50 мас.% TiC+50 мас.% МоS2 при значениях токов разряда 90-100 А, выключали испаритель с титановым катодом и, при том же значении давления аргона в вакуумной камере 2×10-3 мм рт.ст. (2,66×10-1 Па), осуществляли процесс осаждения в течение 30 минут. При этом ток разряда ассистирующего газового плазмогенератора снижали до 10 А, а напряжение смещения до 100 В для предотвращения нагрева подложки из стали Р6М5 выше 550°С и ее отпуска. В случае нанесения покрытия Ti-C-B-N путем распыления двух катодов состава TiC+TiB2 аргон, подаваемый в камеру через газовый плазмогенератор, после осаждения титанового подслоя заменяли на азот до того же значения давления 2×10-3 мм рт.ст. (2,66×10-1 Па). Последовательность дальнейших операций и параметры процесса оставляли такими же, как и в ранее изложенном варианте осаждения покрытия Ti-C-Mo-S. Измерения шероховатости покрытий Ti-C-B-N и Ti-C-Mo-S, проведенные с использованием профилометра-профилографа модели 296, показали, что ее значения находятся в пределах Ra=0,4-0,6 для обоих видов покрытий. Толщина покрытий, измеренная оптическим методом на изломе образцов-свидетелей (ситалловых пластин), составила 2,5-3 мкм. Сравнительные измерения коэффициентов трения этих покрытий были проведены на установке типа «Циклометр» по схеме неподвижный индентор - вращающийся диск с нанесенным покрытием. Условия фрикционных испытаний обоих видов покрытий были идентичными. В качестве индентора использовали шарик из закаленной стали ШХ-15 (60-62 HRC) диаметром 3,4 мм. Угловая скорость вращения дисков составляла 250 об/мин при радиусе дорожки изнашивания (контактного следа взаимодействия индентора с поверхностью образца), равном 15 мм. Нагрузка на индентор в обоих случаях составляла 0,15 Н, а время фрикционных испытаний - 10 минут. В процессе испытаний отслеживалось изменение значения коэффициента трения со временем. Результаты измерения коэффициентов трения покрытий сведены в Таблице 3. Как видно из Таблицы 2, значения коэффициентов трения покрытия Ti-C-Mo-S, полученного по предлагаемому способу, на всем временном промежутке фрикционных испытаний ниже значений коэффициентов трения покрытия Ti-C-B-N, стабильны и не превышают 0,20. Существенное увеличение со временем коэффициента трения покрытия Ti-С-В-N (с 0,25 до 0,50) связано с высокой твердостью этого покрытия при выраженной шероховатости поверхности и абразивно-механическим воздействием на контртело - шарик из стали ШХ-15. Это подтверждено измерениями диаметра пятна износа шарика по истечении времени испытаний на оптическом инструментальном микроскопе. Диаметр пятна износа шарика в случае его фрикционного взаимодействия с покрытием Ti-C-B-N составил 0,79 мм, в то время как диаметр пятна износа в случае фрикционных испытаний покрытия Ti-C-Mo-S равнялся 0,32 мм. Низкое и стабильное значение коэффициента трения в течение времени испытаний и значительно меньшая степень износа поверхности контртела свидетельствуют о высоких триботехнических свойствах покрытия, нанесенного по предлагаемому способу.

Пример 2.

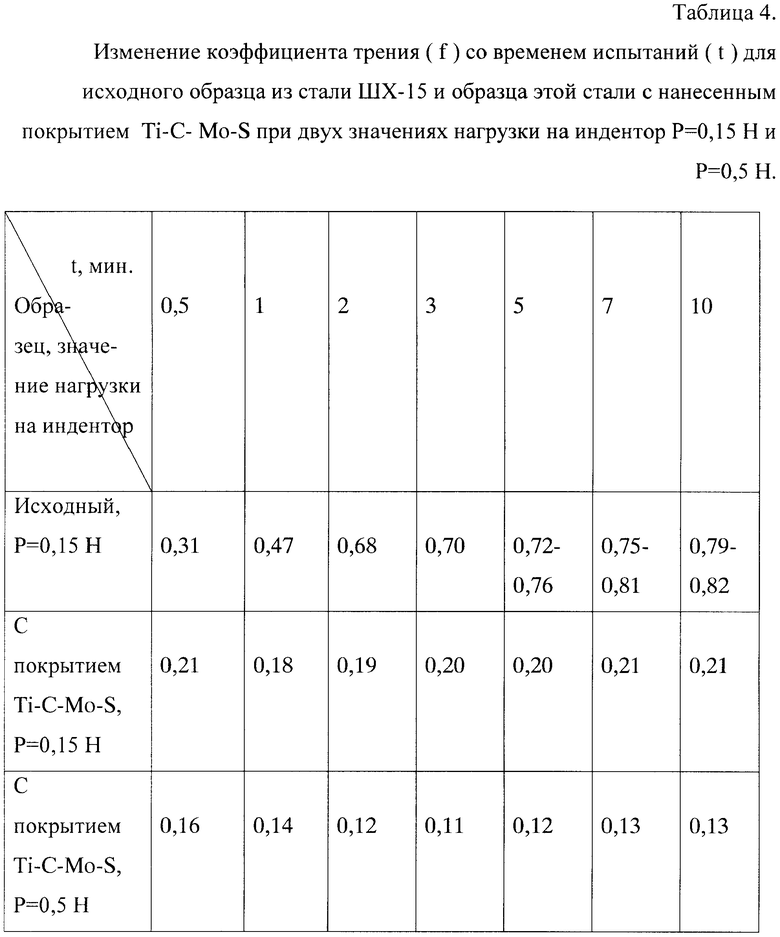

Проведены исследования триботехнических характеристик покрытия Ti-C-Mo-S, нанесенного по предлагаемому способу, на образцах стали ШХ-15, термообработанных по применяемому в настоящее время техпроцессу изготовления кинематических передач с промежуточными телами качения. Твердость этой стали после термообработки составляет 52-54 HRC, следовательно, температура ее в процессе нанесения покрытия не должна превышать 400°С, а время процесса должно быть минимизировано для предотвращения отпуска и снижения твердости.

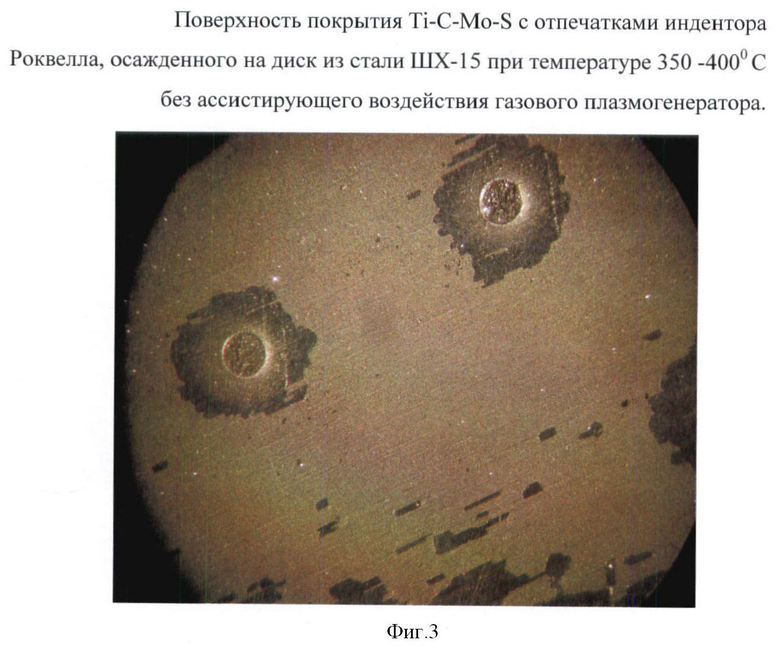

В первую очередь были изучены адгезионные характеристики вакуумно-дугового покрытия Ti-C-Mo-S, осажденного при температуре менее 400°С и, согласно способу-прототипу, с титановым подслоем, но без ассистирующего воздействия плазмогенератора с аргоносодержащей плазмой. Установлено, что такое покрытие обладает низкой адгезией (сцеплением) с подложкой. Даже до проведения фрикционных испытаний на поверхности образца наблюдались локальные отслоения (фиг.3).

По предлагаемому способу покрытие Ti-C-Mo-S наносили следующим образом. Термообработанные по применяемому в реальном производстве техпроцессу образцы-диски из стали ШХ-15 механически пришлифовывали на станке до Ra=0,15-0,2 мкм. Очищенные в бензине и ректификационном спирте образцы устанавливали в вакуумную камеру установки ННВ-6.6-И1, содержащей, как и в примере 1, три электродуговых испарителя, расположенных на боковой стенке камеры и ее дверце, и газовый плазмогенератор, расположенный на верхней плите камеры. Так же, как и в примере 1, образцы закрепляли в гнездах на внешней окружности поворотного стола установки и им задавалось вращение с угловой скоростью стола 2 об/мин. В один из трех испарителей устанавливали катод из титанового сплава ВТ-1-0, а в два других - из композиционного материала состава 50 мас.% TiC+50 мас.% MoS2. Камеру вакуумировали до давления 5×10-5 мм рт.ст. (6,65×10-3 Па), затем через газовый плазмогенератор напускали аргон до давления 2×10-3 мм рт.ст. (2,66×10-1 Па), поджигали газовый разряд и увеличивали ток газового разряда от 5 до 20 А. На образцы подавали первоначально отрицательный потенциал 50 В, который в течение 30 минут повышали до 600 В, обеспечивая тем самым очистку поверхности образцов и их нагрев до 350-400°С. Затем поджигали вакуумно-дуговой разряд на испарителе с титановым катодом с током разряда 70 А, не меняя при этом значения давления аргона в вакуумной камере; ток разряда газового плазмогенератора уменьшали до 10 А, а отрицательный потенциал снижали с 600 до 150 В. Время процесса осаждения титанового подслоя с одновременным ассистирующим воздействием газового плазмогенератора, как и в примере 1, составляло 3 минуты. После этого поджигали разряд на двух испарителях с катодами 50 мас.% TiC+50 мас.% MoS2 при значениях токов разряда 70-80 А, выключали испаритель с титановым катодом и осуществляли процесс осаждения композиционного слоя Ti-C-Mo-S в течение 30 минут. При этом ток разряда ассистирующего газового плазмогенератора регулировали в пределах 10-5 А, а отрицательный потенциал на изделии в пределах 100-30 В для предотвращения нагрева стальной подложки выше 400°С и ее отпуска. Охлаждение образцов с покрытиями до температуры менее 100°С осуществляли в условиях продолжающейся вакуумной откачки, не вынимая их из камеры. Толщина покрытия составила 2-2,5 мкм. Измерения коэффициента трения полученного покрытия были проведены в сравнении с исходным (термообработанным, но без покрытия) образцом из стали ШХ-15. Фрикционные испытания, так же как и в примере 1, проводили на установке «Циклометр» по схеме неподвижный индентор - вращающийся диск. В качестве индентора так же использовали шарик из закаленной стали ШХ-15 (60-62 HRC) диаметром 3,4 мм. Угловая скорость вращения дисков составляла 250 об/мин при радиусе дорожки изнашивания 15 мм. При этом были использованы два значения нагрузки на индентор - 0,15 и 0,5 Н. В течение 10 минут испытаний отслеживалось изменение значения коэффициента трения во времени. Результаты измерения коэффициентов трения образцов приведены в Таблице 4. Как видно из Таблицы 4, значения коэффициентов трения исходного образца без покрытия, полученные при нагрузке на индентор Р=0,15 Н, в 3-4 раза превышают коэффициенты трения образца с покрытием на всем временном интервале испытаний. Причем на исходном образце, начиная с 5-й минуты, наблюдаются процессы схватывания поверхностей фрикционной пары, что выражается в нестабильности значений коэффициента трения. Одновременно зафиксирован такой существенный факт, что при увеличении нагрузки на индентор до 0,5 Н коэффициент трения образца с покрытием снижается в 1,5-2 раза. Это согласуется с выявленным наличием высокого содержания серы в данном покрытии (порядка 33 ат.%) и трибологическими представлениями об интенсификации процессов образования антифрикционных сульфидных соединений в поверхностных слоях при увеличении локальных давлений и температур в процессе трения. Следует подчеркнуть, что в Таблице 4 не приведены значения коэффициента трения исходного образца при нагрузке 0,5 Н, т.к. при таких условиях нагружения процесс схватывания поверхностей наблюдается уже после 0,5 минуты испытаний и выражается в сильнейшей вибрации и биениях фрикционной пары.

На основе полученных положительных результатов, приведенных в примере 2, в настоящее время из стали ШХ-15 изготавливается образец привода на базе кинематической передачи с промежуточными телами качения, на котором планируется апробировать разработанный технологический способ нанесения антифрикционного композиционного покрытия в ООО «НПП «Технотрон». Такой привод эксплуатируется в нефтегазовых добывающих отраслях промышленности в условиях Крайнего Севера, т.е. низких температур, где теряют свои функциональные свойства традиционные жидкие и консистентные смазки. Аналогичная проблема потери своих свойств консистентными смазками в условиях глубокого вакуума и низких температур существует и в аэрокосмической отрасли. Авторами разработанного способа запланирована его апробация в НПО Прикладной Механики (г.Железногорск).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2361013C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ТВЕРДОСМАЗОЧНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА КИНЕМАТИЧЕСКИЕ КОНТАКТНЫЕ ПАРЫ ИЗ МЕДНЫХ СПЛАВОВ | 2021 |

|

RU2767922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

Изобретение относится к области машиностроения, а именно к способам нанесения антифрикционных износостойких покрытий, и может быть использовано при обработке поверхностей деталей пар трения и кинематических передач. Способ включает предварительную очистку и активацию поверхности изделия путем ее бомбардировки ионами аргона и ионно-плазменное осаждение покрытия. Осаждение покрытия совмещают с бомбардировкой поверхности изделия ионами аргона. При этом осаждение осуществляют вакуумно-дуговым распылением при отрицательном потенциале на изделии путем осаждения титанового подслоя при распылении титанового катода и последующего осаждения композиционного слоя при распылении катода. Причем катод содержит 45-75 мас.% карбида титана и дисульфид молибдена - остальное. Технический результат - снижение коэффициента трения покрытия и повышение его износостойкости. 1 з.п. ф-лы, 3 ил., 4 табл.

1. Способ нанесения антифрикционного износостойкого покрытия на изделие из металла или сплава, включающий предварительную очистку и активацию поверхности изделия путем ее бомбардировки ионами аргона и ионно-плазменное осаждение покрытия, совмещенное с бомбардировкой поверхности изделия ионами аргона, при этом осаждение покрытия осуществляют вакуумно-дуговым распылением при отрицательном потенциале на изделии путем осаждения титанового подслоя при распылении титанового катода и последующего осаждения композиционного слоя при распылении катода, содержащего карбид титана и дисульфид молибдена при следующем соотношении компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что при бомбардировке ионами аргона и осаждении покрытия используют газовый плазмогенератор.

| ZHONG D | |||

| ЕТ AL | |||

| Thin solid films | |||

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОДЛОЖКУ | 2000 |

|

RU2192501C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА И ДЕТАЛЕЙ | 1991 |

|

RU2019575C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2010-06-20—Публикация

2008-08-13—Подача