Изобретение относится к черной металлургии, в частности к производству малоуглеродистой, преимущественно низколегированнойгстали и совершенствует процесс холодной прокатки листовой стали.

Целью является повышение штампуе- мости изделий из стали.

Способ производства проката из малоуглеродистой стали осуществляют следующим образом.

Слябы из малоуглеродистой низколегированной стали нагревают в методических печах до требуемой температуры и прокатывают их на стане горячей прокатки на толщину от 0,2 до 5,0-6,0 мм. Смотанные в рулон горя- чекатанные полосы охлаждают, подвергают травлению и подают к стану холод ной прокатки. Из паспорта плавки по данным химанализа определяют суммарное содержание в стали марганца, кремния и титана (ванадия) и по это-, му значению определяют суммарную степень обжатия при холодной прокатке. При этом если фактическое суммарное содержание элементов в стали находится в пределах 0,92-1,22%, но не равно ему, то суммарная степень обжатия составляет 70-75%. Аналогично, если суммарное содержание элементов лежит в пределах 1,22-1,52%, то степень обжатия уменьшают на 10% и она составляет 60-65% и т.д. При этом, в указанных интервалах суммарных степеней обжатия, например при

о:

4

ее ее

70-75%, большее значение степени, т.е. 75% назначают при прокатке листа с меньшим суммарным содержанием элементов, и наоборот.

После прокатки полос с заданной степенью обжатия холоднокатанные рулоны подвергают отжигу, дрессировке, порезке и отгружают потребителю.

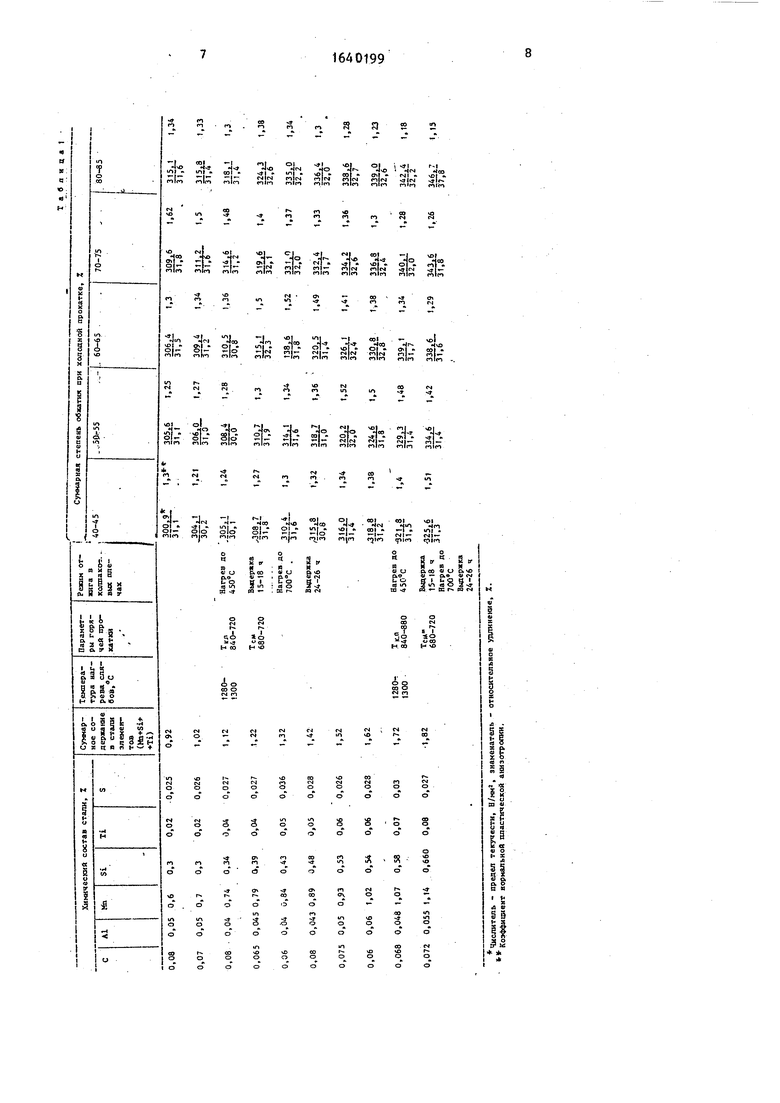

Максимальную, оптимальную, суммарную степень обжатия при холодной прокатке и ее изменение в зависимости от суммарного содержания в стали Mh, Si, Ti (V) нашли экспериментальным путем. При этом исх.одили из того, что в малоуглеродистых низколегированных: сталях типа 08ГС10Т, у которых суммарное содержание Mn, Si, Ti(V) согласно ТУ лежит в пределах 0,92-1,78%, оптимальная суммарная степень обжатия при холодной прокатке, при прочих равных условиях, должна обеспечивать коэффициент нормальной пластической анизотропии свойств не менее 1,48.

В табл.1 приведены эксперименталь™ ные данные, устанавливающие связь между суммарной степеныс сбжатия на стане холодной прокатки5 суммарным содержанием Mn, Si, Ti в стали и - пластическими свойствами готового проката.

Из полученных данных следует, что каждому значению суммарного содержания этих элементов в стали соот- ветствует оптимальная величина степени обжатия при холодной прокатке, обеспечивающая наиболее высокий коэффициент нормальной пластической анизотропии, в пределах 1,48-1,52. Увеличение степени обжатия больше или меньше оптимального значения приводит к образованию в стали неблагоприятной текстуры (100), что резко снижает величину коэффициента нормальной пластической анизотропии. При этом оптимальный интервал степени обжатия изменяется, если суммарное содержание Mn, Si и Ti в стали изменяется на величину не менее 0,3%.

Предлагаемый способ проката опробовали в промышленных условиях, С этой целью берут 6 слябов одной плавки из стали 08ГС10Т и нагревают их в методических печах до 1280°С.

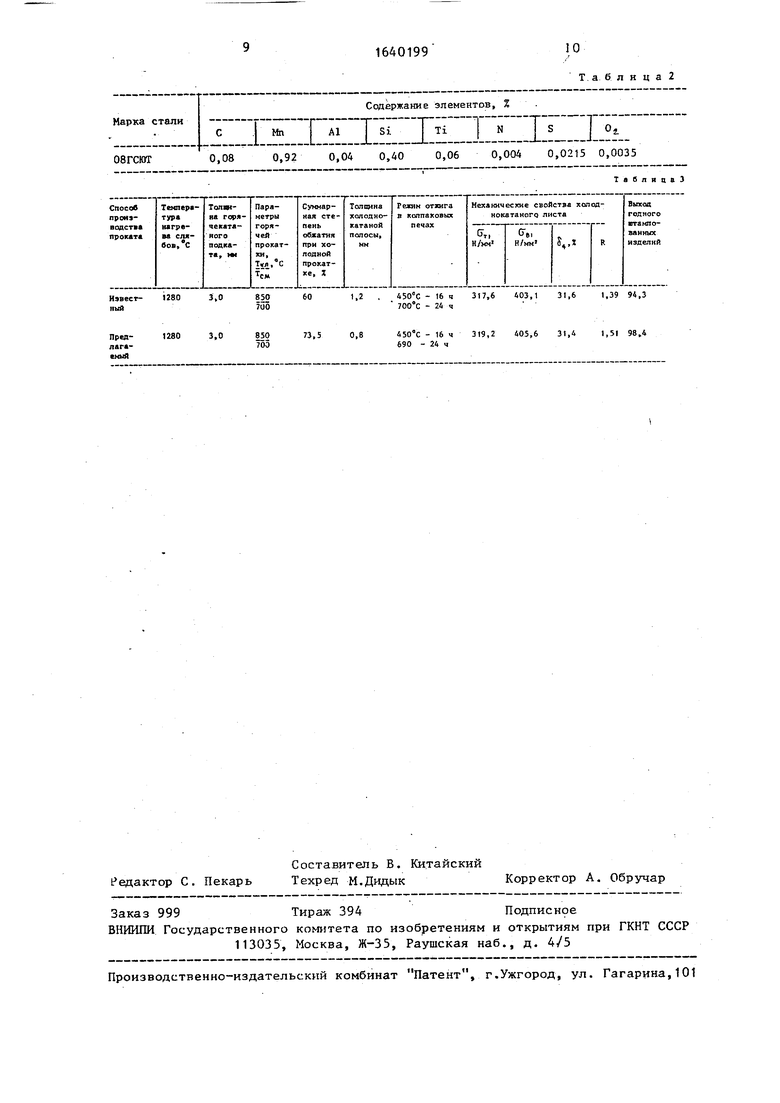

Химический состав плавки приведен в табл.2.

На стане горячей прокатки слябы прокатывают на горячекатанные полосы

1640199 4

размером 3,0X1350 мм. Полосы сматывают в рулоны, протравливают и пода- ют на стан холодной прокатки.

сИсходя из химического состава

стали определяют, что суммарная степень обжатия при использовании известного способа составляет 60%, а при использовании предлагаемого способа

10 73,5%.

В соответствии с этим три сляба прокатывают с суммарным обжатием 60% на конечную толщину 1,2 мм, остальные три - с суммарным обжатием 72,5%

J5 на толщину 0,8 мм. После прокатки рулоны отжигают и дрессируют по существующей технологии и отгружают потребителю, где производят опытную штамповку изделий.

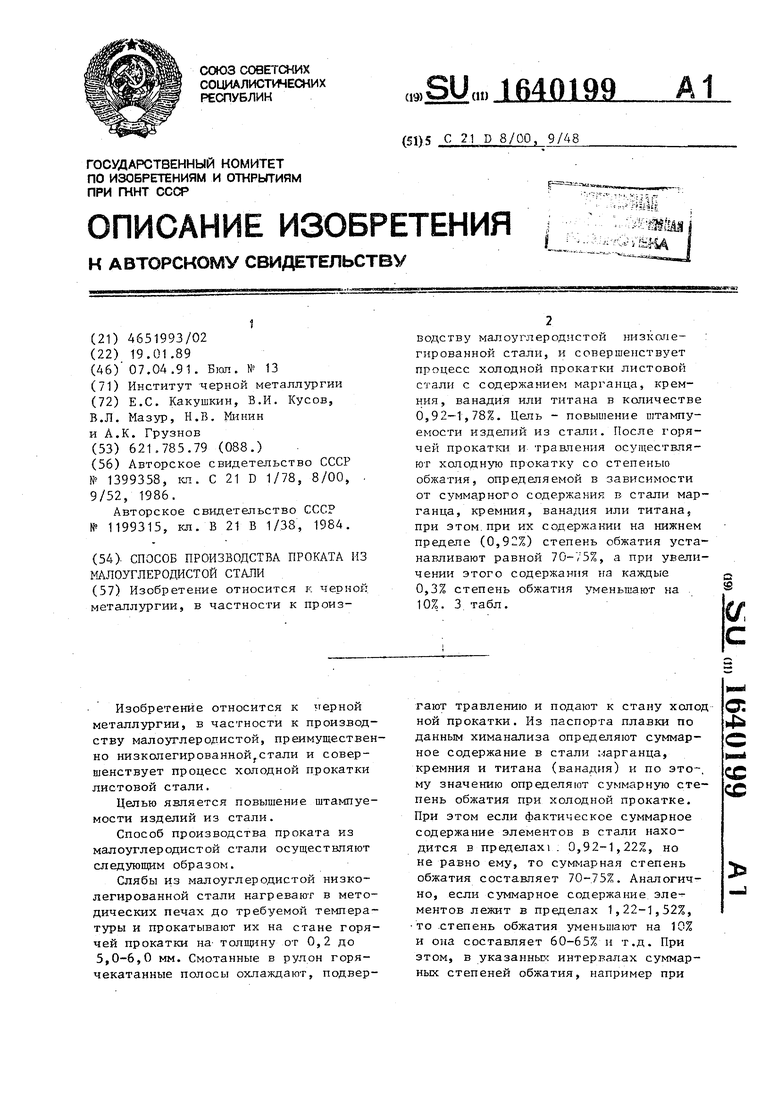

20Результаты мехиспытаний и опытной

штамповки приведены в табл.3.

25

30

Степень обжатия при холодной прокатке определяют по формуле известного способа, используя данные табл.2,

С- -

- 3,3

35

40

45

50

55

Согласно полученным данным использование предлагаемого способа производства проката позволяет улучшить штампуемость изделий из малоуглеродистых низколегированных Mn, Si, Ti(V) марок сталей. По сравнению с известным способом выход годного штампованных изделий увеличивается в среднем на 4%. Достигается положительный эффект за счет оптимизации величины суммарной степени обжатия при холодной прокатке полос с различным суммарным содержанием упрочняющих элементов, что обеспечивает в листе наиболее благоприятной текстуры ферритных зерен (III)„

Кроме того, предлагаемый способ проката обеспечивает улучшение штам- пуемости изделий и при втором варианте его использования. В этом случае после выплавки стали и получения слябов из паспорта плавки определяют суммарное содержание в стали Mn, Si и Ti(V) и суммарную степень обжатия при холодной прокатке Зная

25

Степень обжатия при холодной прокатке определяют по формуле известного способа, используя данные табл.2,

С- -

30

- 3,3

5

0

5

0

5

Согласно полученным данным использование предлагаемого способа производства проката позволяет улучшить штампуемость изделий из малоуглеродистых низколегированных Mn, Si, Ti(V) марок сталей. По сравнению с известным способом выход годного штампованных изделий увеличивается в среднем на 4%. Достигается положительный эффект за счет оптимизации величины суммарной степени обжатия при холодной прокатке полос с различным суммарным содержанием упрочняющих элементов, что обеспечивает в листе наиболее благоприятной текстуры ферритных зерен (III)„

Кроме того, предлагаемый способ проката обеспечивает улучшение штам- пуемости изделий и при втором варианте его использования. В этом случае после выплавки стали и получения слябов из паспорта плавки определяют суммарное содержание в стали Mn, Si и Ti(V) и суммарную степень обжатия при холодной прокатке Зная

требуемую потребителем толщину-холоднокатаного листа и суммарную степень обжатия, определяют требуемую толщину горячекатаных полос, которую необходимо получить после прокатки слябов по формуле

1Г.П

100 hx.n ТОО Ј

;

где h

r.n

Х.п

толщина горячекатаных

полос, мм;

толщина холоднокатаных

полос, мм; Ј - суммарная степень обжатия

при холодной прокатке, %. Таким образом, использование предлагаемого способа производства проката из низколегированных малоуглеродистых марок сталей по сравнению с известным позволяет улучшить штампуе- мость изделий, в результате чего.вы ход годного увеличивается в среднем на 4%.

Формула

и

6

3 О

бр етения

5

0

5

Способ производства проката из малоуглеродистой стали, преимущественно низколегированной марганцем, кремнием и титаном или ванадием с общим их содержанием 0,92-1,78%, включающий горячую прокатку, травление, холодную прокатку со степенью обжатия, устанавливаемой в зависимосг ти от содержащихся химических элементов в стали, и отжиг, отличающийся тем, что, с целью повышения штампуемости изделий из стали , суммарную степень обжатия при холодной прокатке устанавливают в зависимости от суммарного содержания в стали марганца, кремния и титана или ванадия, при этом при их содержании на нижнем пределе степень обжатия устанавливают равной 70-75%, а при увеличении этого содержания на каждые 0,3% степень обжатия уменьшит на 10%. О

.Ј

О

«А

УЗ VO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ СУДОСТРОЕНИЯ | 2013 |

|

RU2530078C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

Изобретение относится к черной металлургии, в частности к производству малоуглеродистой низколегированной стали, и совершенствует процесс холодной прокатки листовой стали с содержанием марганца, кремния, ванадия или титана в количестве 0,92-1,78%. Цель - повышение штампу- емости изделий из стали. После горячей прокатки и травления осуществляют холодную прокатку со степенью обжатия, определяемой в зависимости от суммарного содержания в стали марганца, кремния, ванадия или титанаs при этом при их содержании на нижнем пределе (0,92%) степень обжатия устанавливают равной 70-i5%, а при увеличении этого содержания на каждые 0,3% степень обжатия уменьшают на 10%. 3 табл. SS

Числитель - предел текучести, Н/мм2, знаменатель - относительное удлинение, Z. Коэффициент нормальной пластической анизотропии.

08ГСЮТ

0,08

0,92

0,04 0,400,060,004 0,0215 0,0035

Таблнц&З

Темпера тура нагрева слябов, °С

Иэвест

вый

1280

1280

3,0

850 700

П.5

Таблкца2

450°С - 16 ч 690 - 24 ч

319,2 405,6 31,4

1,51 98.4

| Способ производства холоднодеформированных заготовок из углеродистых и низколегированных сталей | 1986 |

|

SU1399358A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства проката из малоуглеродистой стали | 1984 |

|

SU1199315A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-01-19—Подача