со со

со

«

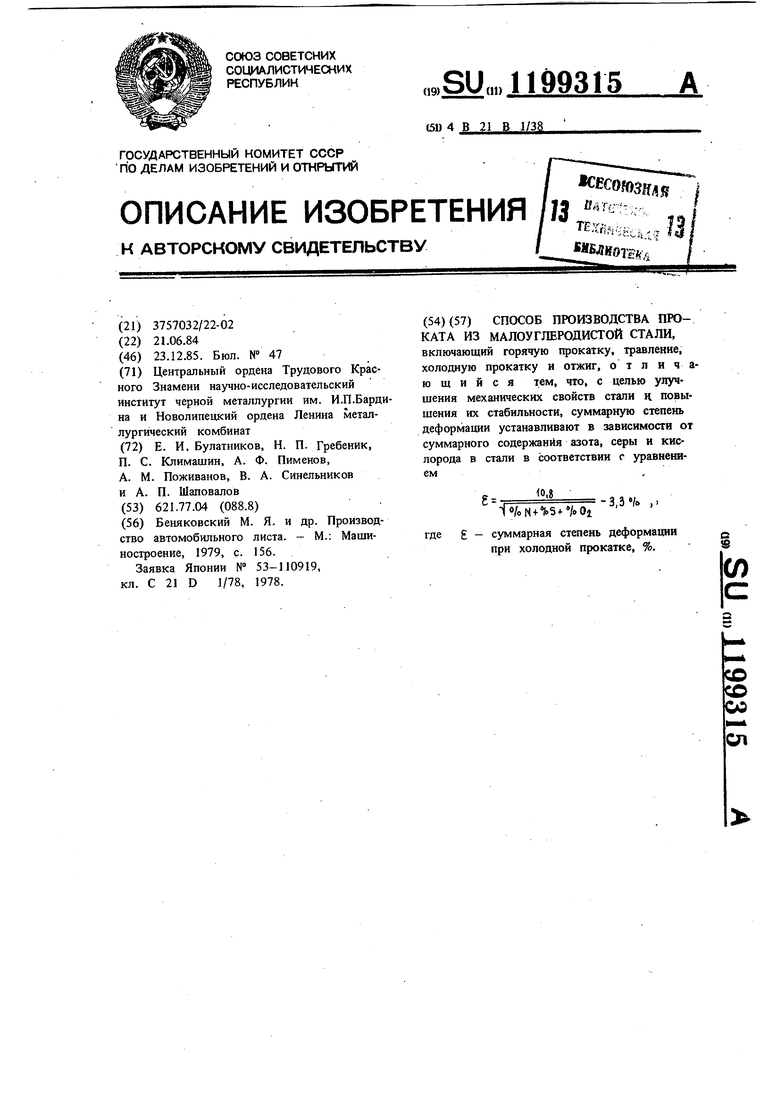

Изобретение относится к черной металлургии и касается получения холоднокатной малоуглеродистой стали для глубокой, сложной и особо сложной вытяжки.

Цель изобретения - улучшение механических свойств стали и повышение их стабильности.

Способ включает, выплавку, горячую прокатку, травление, холодную, прокатку и отжиг, при этом суммарй1ую степень деформации :при холодной проК|1тке устанавливают дифферешофовано, в зависимости от суммарного содержания iaspTa, серы и кислорода в стали по следующему математическому выражению

10,8

3,3%.

N%N Vol + /eOz

где - суммарная степень деформации при холодной прокатке, %.

Исследования, проведенные на малоуглеродистых сталях различного химического состава. Показывают, что присутствующие в металле сера, азот и кислород являются базовыми элементами, образующими включение типа A1N, 81эК4, MnS, FeS, FeN, и более сложные, являющиеся зародышевыми центрами рекристаллизации при термической обработке. При этом объемная доля включений тем больше, чем вьпле содержание указанных элементов. С увеличением объемной доли включений увеличивается число зародышей рекристаллизации, что ведет к измельчению структуры при термической обработке. К таким же результа там приводит увеличение суммарных обжатий при холодной прокатке. Поэтому холодная прокатка с повышенными обжатиями металла с высоким содержанием кислорода, азота и серы ведет к развитию мелкозернистой структуры и ухудшает механические свойства стали.

Кроме того, небольшая объемная доля включений приводит к уменьшению числа центров рекристаллизации, что способствует формированию при отжиге крупнозернистой и разнозернистой структурь. Такое же влияние на структуру готового металла оказывает уменьшение обжатий при холодной прокатке. Поэтому в металле с низким содержа,дрем кислорода, азота и серы прокатанном

1993152

с малыми суммарными -обжатиями, при отжиге формируется грубозернистая неоднородная структура, которая также ухудшает механические свойства готовой стали. При глубокой штамповке такой стали образуется дефект апельсиновая корка, а иногда и разрывы.

Таким образом, существует ограниченный интервал деформации при холодной прокат10 ке, величина которого определяется объемной долей включений, обеспечивающий при последующей термообработке формирование благоприятного для получения высокого уровня механических свойств структурного состоя15 ния.

Опытные данные, полученные на металле различной чистоты, свидетельствуют о том, что необходимая величина деформации при холодной прокатке линейно связана с

20 сумарным содержанием азота, серы и кислорода.

При отжиге стали, прокатанной с суммарной степенью деформации менее предло2 женной, не обеспечивается достаточное число центров рекристаллизации, что приводит к формированию грубозернистой неоднородной структуры, ухудшающей механические свойства готовой стали и их стабиль30 ность.

Рекристаллизация после холодной прокатки с повышенными (по сравнению с предложенрыми) обжатиями также ведет к ухудшению механических свойств готовой стали, 35 связанному с формированием мелкозернистой структуры.

Пример. Способ апробирован при изготовлении холоднокатаной малоуглеродистой стали марки 080. Обработка по предла гаемому способу включает следующие операции: выплавку стали марки 080, горячую прокатку на толщину 2,5-6,0 мм, травление горячекатаных полос, холодную прокат-, ку с обжатием 48-93,3% до толщины

45 0,4-1,4 мм, рекристаллизационный отжиг при 690° С и дрессировку с обжатиями 1,2%.

В табл. 1 приведен химический состав плавок/ в табл. 2 - результаты определе50 ния механических свойств плавок различного химического состава.

Таблица

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1983 |

|

SU1162877A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

СПОСОБ ПГОИЗВОДСТВА ПГОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ, включающий горячую прокатку, травление, холодную прокатку и отжиг, от л и чающийся тем, что, с целью улучшения механических свойств стали ц. повышения их стабильности, суммарную степень деформации устанавливают в зависимости от суммарного содержания азота, серы и кислорода в стали в соответствии с уравнением, где - суммарная степень деформации при холодной прокатке, %. (Л

| Беняковский М | |||

| Я | |||

| и др | |||

| Производство автомобильного листа | |||

| - М.: Машиностроение, 1979, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-21—Подача