Изобретение относится к горным работам, в частности к проводке глубоких наклонно-направленных и горизонтальных скважин.

Цель изобретения - повышение эффективности работы за счет расширения технологических возможностей устройства.

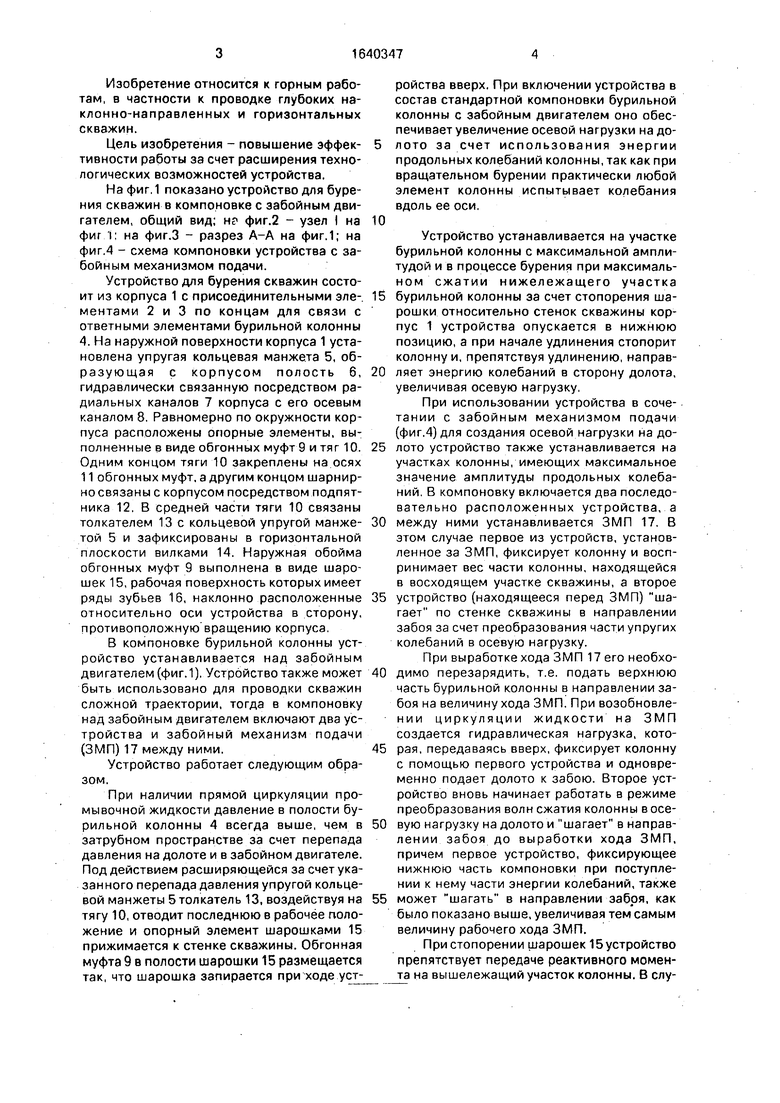

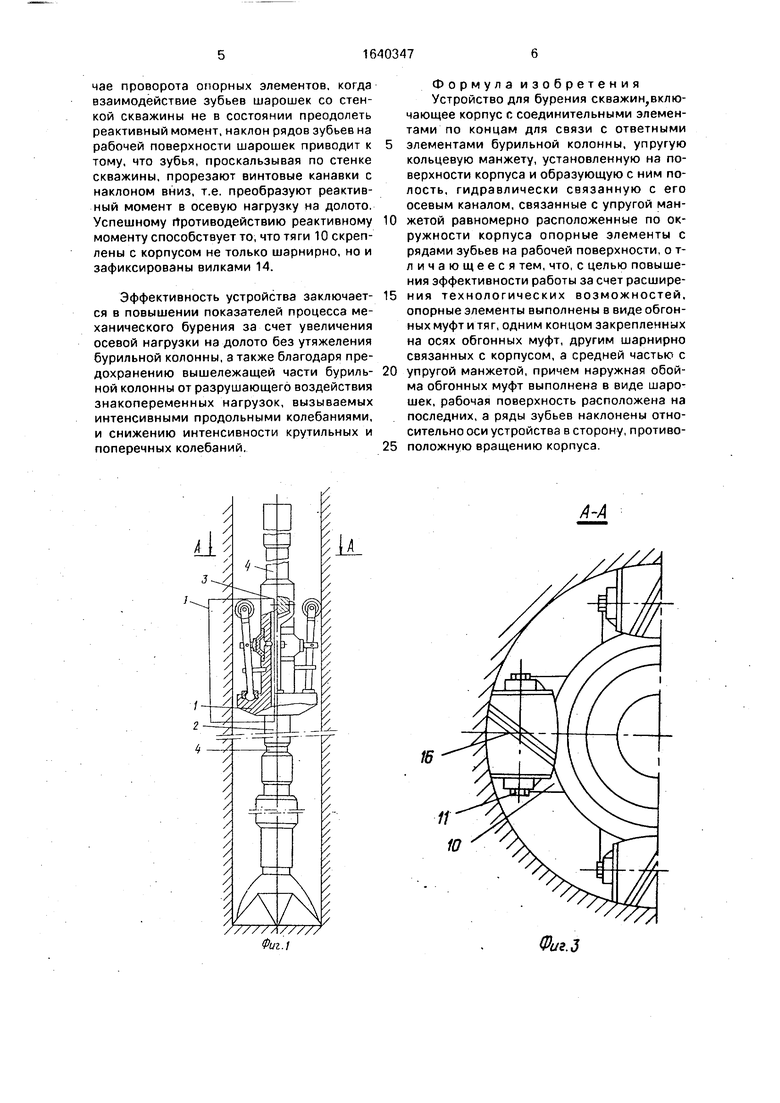

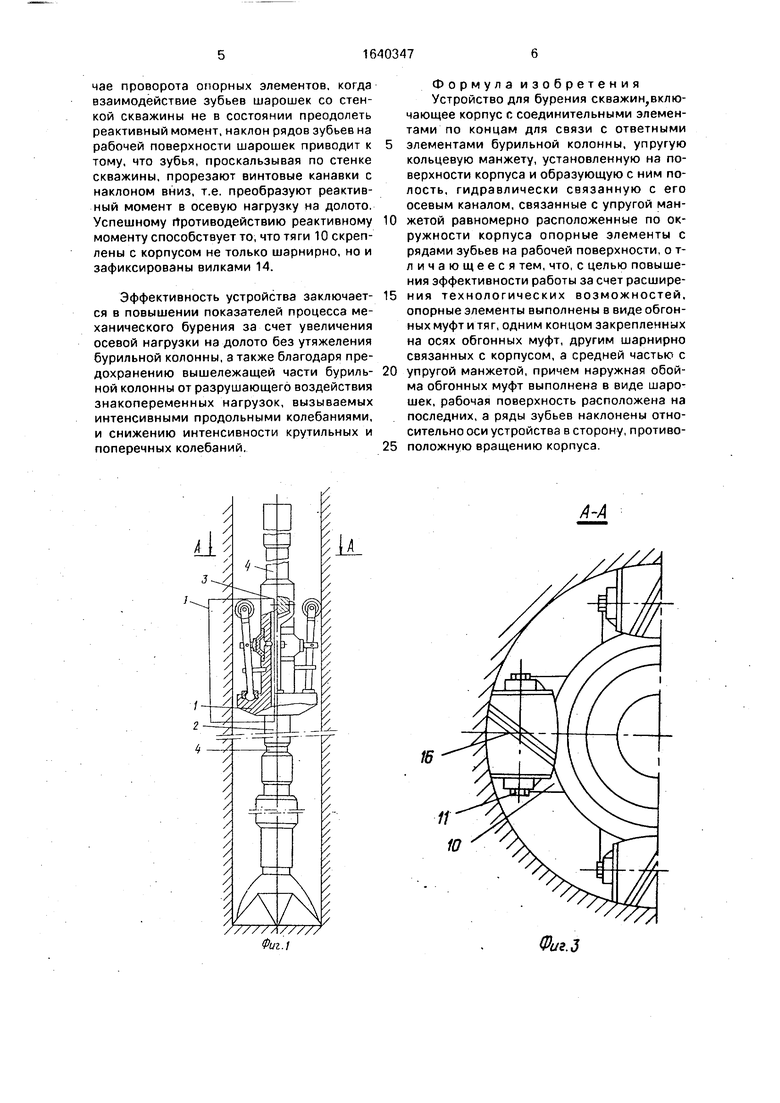

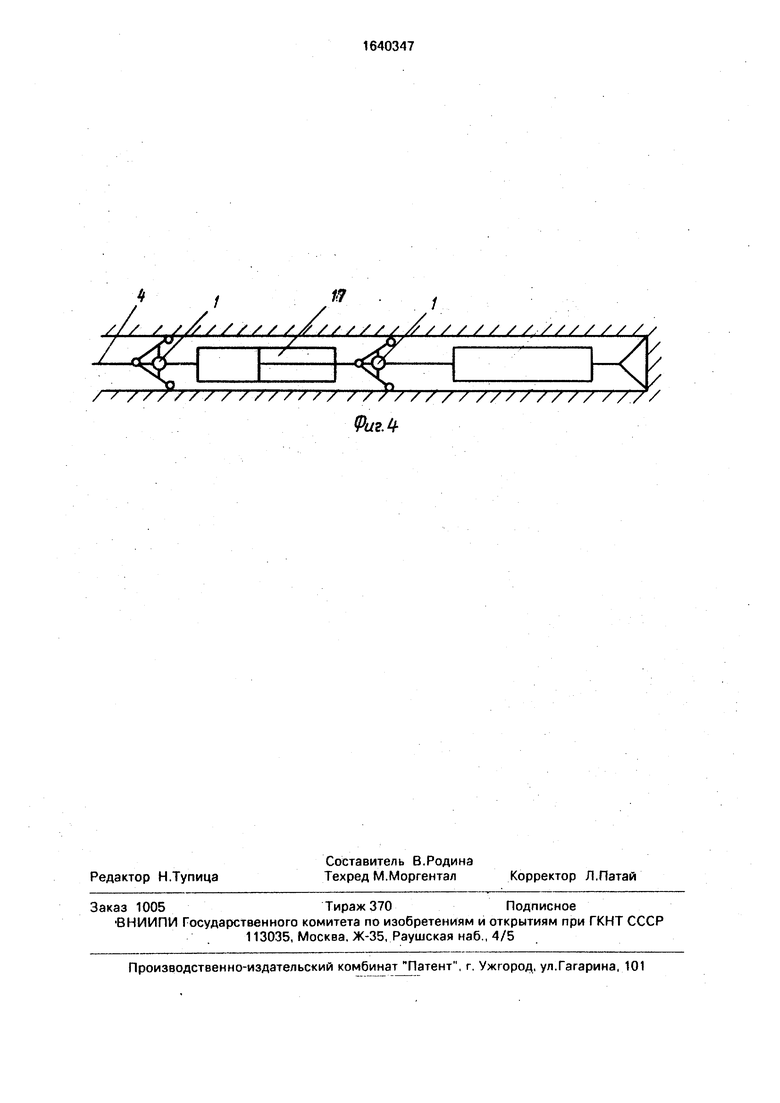

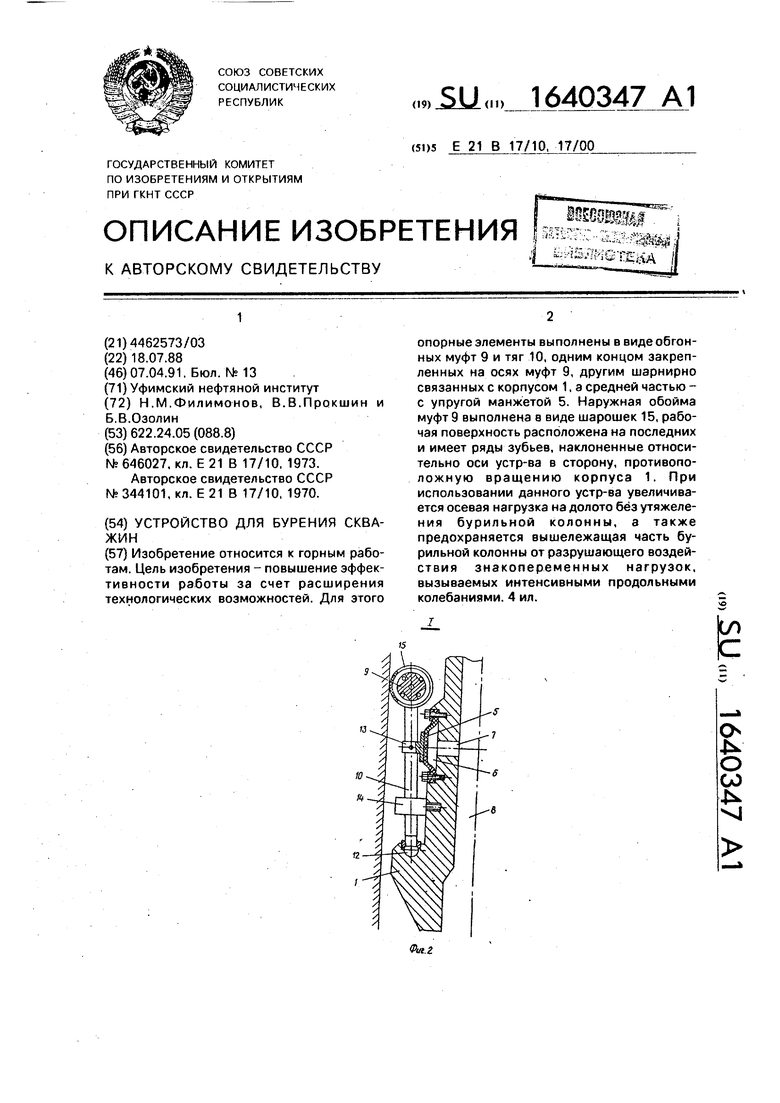

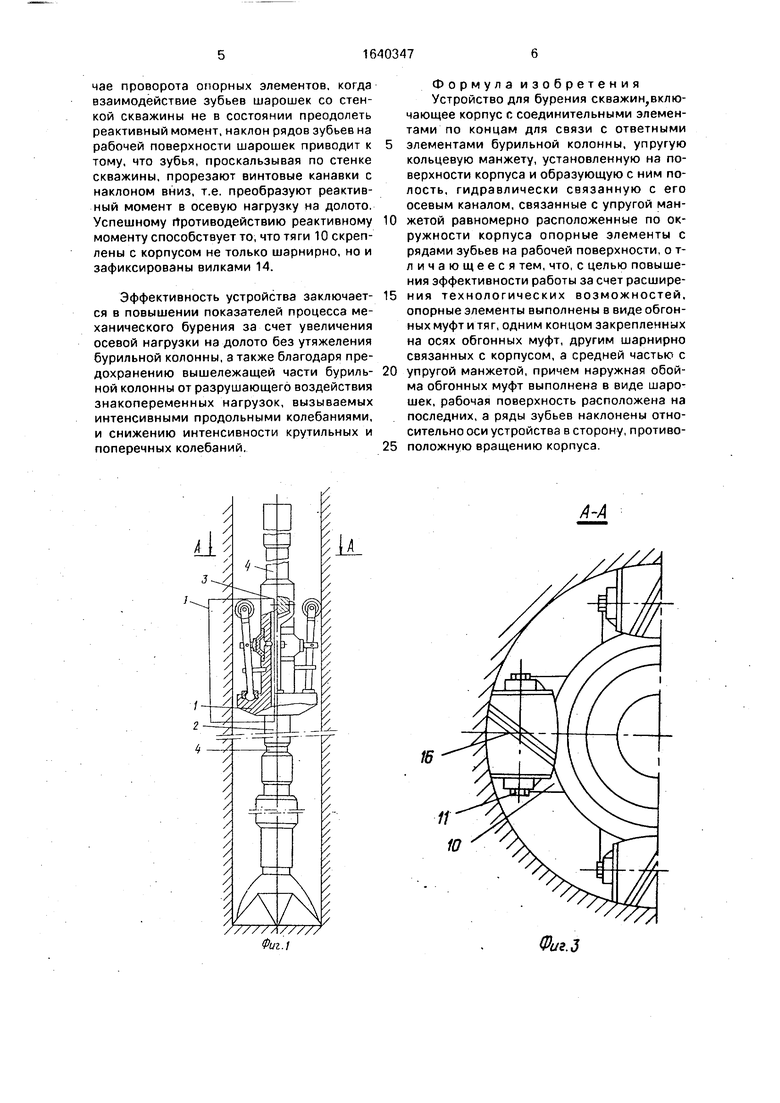

На фиг, 1 показано устройство для бурения скважин в компоновке с забойным двигателем, общий вид; н фиг.2 - узел I на фиг 1: на фиг.З - разрез А-А на фиг.1; на фиг.4 - схема компоновки устройства с забойным механизмом подачи.

Устройство для бурения скважин состоит из корпуса 1 с присоединительными элементами 2 и 3 по концам для связи с ответными элементами бурильной колонны 4. На наружной поверхности корпуса 1 установлена упругая кольцевая манжета 5, образующая с корпусом полость б, гидравлически связанную посредством радиальных каналов 7 корпуса с его осевым каналом 8. Равномерно по окружности корпуса расположены опорные элементы, выполненные в виде обгонных муфт 9 и тяг 10. Одним концом тяги 10 закреплены на осях 11 обгонных муфт, а другим концом шарнир- но связаны с корпусом посредством подпятника 12. В средней части тяги 10 связаны толкателем 13 с кольцевой упругой манжетой 5 и зафиксированы в горизонтальной плоскости вилками 14. Наружная обойма обгонных муфт 9 выполнена в виде шарошек 15, рабочая поверхность которых имеет ряды зубьев 16, наклонно расположенные относительно оси устройства в сторону, противоположную вращению корпуса.

В компоновке бурильной колонны устройство устанавливается над забойным двигателем (фиг.1). Устройство также может быть использовано для проводки скважин сложной траектории, тогда в компоновку над забойным двигателем включают два устройства и забойный механизм подачи (ЗМП) 17 между ними.

Устройство работает следующим образом.

При наличии прямой циркуляции промывочной жидкости давление в полости бурильной колонны 4 всегда выше, чем в затрубном пространстве за счет перепада давления на долоте и в забойном двигателе. Под действием расширяющейся за счет указанного перепада давления упругой кольцевой манжеты 5 толкатель 13, воздействуя на тягу 10, отводит последнюю в рабочее положение и опорный элемент шарошками 15 прижимается к стенке скважины. Обгонная муфта 9 в полости шарошки 15 размещается так, что шарошка запирается при ходе устройства вверх. При включении устройства в состав стандартной компоновки бурильной колонны с забойным двигателем оно обеспечивает увеличение осевой нагрузки на долото за счет использования энергии продольных колебаний колонны, так как при вращательном бурении практически любой элемент колонны испытывает колебания вдоль ее оси.

0

Устройство устанавливается на участке бурильной колонны с максимальной амплитудой и в процессе бурения при максимальном сжатии нижележащего участка

5 бурильной колонны за счет стопорения шарошки относительно стенок скважины корпус 1 устройства опускается в нижнюю позицию, а при начале удлинения стопорит колонну и, препятствуя удлинению, направ0 ляет энергию колебаний в сторону долота, увеличивая осевую нагрузку,

При использовании устройства в сочетании с забойным механизмом подачи (фиг.4) для создания осевой нагрузки на до5 лото устройство также устанавливается на участках колонны, имеющих максимальное значение амплитуды продольных колебаний. В компоновку включается два последовательно расположенных устройства, а

0 между ними устанавливается ЗМП 17. В этом случае первое из устройств, установленное за ЗМП, фиксирует колонну и воспринимает вес части колонны, находящейся в восходящем участке скважины, а второе

5 устройство (находящееся перед ЗМП) шагает по стенке скважины в направлении забоя за счет преобразования части упругих колебаний в осевую нагрузку.

При выработке хода ЗМП 17 его необхо0 димо перезарядить, т.е. подать верхнюю часть бурильной колонны в направлении забоя на величину хода ЗМП. При возобновлении циркуляции жидкости на ЗМП создается гидравлическая нагрузка, кото5 рая, передаваясь вверх, фиксирует колонну с помощью первого устройства и одновременно подает долото к забою. Второе устройство вновь начинает работать в режиме преобразования волн сжатия колонны в осе0 вую нагрузку на долото и шагает в направлении забоя до выработки хода ЗМП, причем первое устройство, фиксирующее нижнюю часть компоновки при поступлении к нему части энергии колебаний, также

5 может шагать в направлении забоя, как было показано выше, увеличивая тем самым величину рабочего хода ЗМП.

Пристопорении шарошек 15устройство препятствует передаче реактивного момента на вышележащий участок колонны. В случае проворота опорных элементов, когда взаимодействие зубьев шарошек со стенкой скважины не в состоянии преодолеть реактивный момент, наклон рядов зубьев на рабочей поверхности шарошек приводит к тому, что зубья, проскальзывая по стенке скважины, прорезают винтовые канавки с наклоном вниз, т.е. преобразуют реактивный момент в осевую нагрузку на долото. Успешному противодействию реактивному моменту способствует то, что тяги 10 скреплены с корпусом не только шарнирно, но и зафиксированы вилками 14.

Эффективность устройства заключает- ся в повышении показателей процесса механического бурения за счет увеличения осевой нагрузки на долото без утяжеления бурильной колонны, а также благодаря предохранению вышележащей части буриль- ной колонны от разрушающего воздействия знакопеременных нагрузок, вызываемых интенсивными продольными колебаниями, и снижению интенсивности крутильных и поперечных колебаний.

Формула изобретения Устройство для бурения скважин,вклю- чающее корпус с соединительными элементами по концам для связи с ответными элементами бурильной колонны, упругую кольцевую манжету, установленную на поверхности корпуса и образующую с ним полость, гидравлически связанную с его осевым каналом, связанные с упругой манжетой равномерно расположенные по окружности корпуса опорные элементы с рядами зубьев на рабочей поверхности о т- личающееся тем, что, с целью повышения эффективности работы за счет расшире- ния технологических возможностей, опорные элементы выполнены в виде обгонных муфт и тяг, одним концом закрепленных на осях обгонных муфт, другим шарнирно связанных с корпусом, а средней частью с упругой манжетой, причем наружная обойма обгонных муфт выполнена в виде шарошек, рабочая поверхность расположена на последних, а ряды зубьев наклонены относительно оси устройства в сторону, противоположную вращению корпуса

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1993 |

|

RU2054517C1 |

| Устройство для контроля забойных параметров по гидравлическому каналу связи | 1989 |

|

SU1716122A1 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 1996 |

|

RU2112130C1 |

| ПЛАНЕТАРНЫЙ БУР | 2000 |

|

RU2174583C1 |

| БУРОВОЕ ДОЛОТО | 2000 |

|

RU2179619C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2465452C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| Способ регулирования условий процесса бурения скважин и устройство для его реализации | 2016 |

|

RU2648731C1 |

Изобретение относится к горным работам. Цель изобретения - повышение эффективности работы за счет расширения технологических возможностей. Для этого опорные элементы выполнены в виде обгонных муфт 9 и тяг 10, одним концом закрепленных на осях муфт 9, другим шарнирно связанных с корпусом 1, а средней частью - с упругой манжетой 5. Наружная обойма муфт 9 выполнена в виде шарошек 15, рабочая поверхность расположена на последних и имеет ряды зубьев, наклоненные относительно оси устр-ва в сторону, противоположную вращению корпуса 1. При использовании данного устр-ва увеличивается осевая нагрузка на долото без утяжеле- ния бурильной колонны, а также предохраняется вышележащая часть бурильной колонны от разрушающего воздействия знакопеременных нагрузок, вызываемых интенсивными продольными колебаниями. 4 ил. Ё О о GJ J

ii

Фиг

//

ю

Фиг.З

/я . 1

f/

/ //Л///// / v// / / / / / /У / ////// / / / / / / / /

У

/ / / // / ///////// / / / / / / / / //////// / / / /

| Центратор-амортизатор | 1973 |

|

SU646027A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕНТРАТОР | 0 |

|

SU344101A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-07-18—Подача