Изобретение относится к области породоразрушающего инструмента, а именно к буровым долотам.

Известны одношарошечные долота [1] , использующиеся, как правило, для бурения в мягких и средних неабразивных породах. Разрушение породы этим долотом осуществляется методом соскребания породы заостренными копытообразными зубками с поверхности полусферического забоя.

Наряду с положительными свойствами, которые будут отмечены ниже, одношарошечные долота обладают отрицательными свойствами, резко ограничивающими возможность их применения. Первое из них - соскребание породы с поверхности забоя возможно только при сильно заостренной поверхности копытообразных зубков. Даже при малом притуплении заостренной кромки зубка механическая скорость бурения катастрофически снижается. Например, при росте поверхности притупления на кромке на 30%, механическая скорость проходки снижается в 2 раза. Второе отрицательное свойство одношарошечных долот состоит в том, что полное перекрытие забоя из-за сложного планетарного движения режущих кромок зубков относительно его полусферической поверхности происходит только после 18-20 полных оборотов шарошки. Это обусловлено тем, что при одновременном вращении шарошки вокруг своей оси и оси долота режущая кромка поворачивается то в фас, то в профиль и работает как лопата на всю ширину зубка или как ее профиль (в виде линии). До тех пор пока весь слой породы на глубину выступания режущей головки зубка над телом шарошки не будет полностью срезан со всей поверхности, одношарошечное долото зависает на неразрушенных участках этой поверхности до полного ее перекрытия и углубления всего долота не происходит. Это резко снижает механическую скорость бурения. Третий отрицательный фактор одношарошечного долота - разрушение породы по сферическому забою, особенно в сдвинутых слоях, плохо центрирует углубление, а это способствует искривлению и уводу направления бурения скважины от заданного.

Наряду с указанными отрицательными факторами одношарошечные долота обладают очень важным для глубокого бурения положительным фактором - кратно большей мощностью и прочностью опоры и тел качения, чем суммарная мощность и прочность всех трех опор трехшарошечного долота одинакового диаметра. Это обеспечивает предотвращение аварий из-за разрушения опоры и тел качения и оставления единственной шарошки на забое по сравнению с трехшарошечными долотами, при применении которых оставление шарошек на забое явление довольно частое.

В свою очередь, у известных трехшарошечных долот [2] имеется целый ряд положительных факторов - высокая механическая скорость бурения за счет более полного перекрытия забоя за один оборот долота, более высокая, чем у одношарошечных долот, устойчивость от увода направления бурения (обратные конуса трех симметрично расположенных под углом 120o друг к другу шарошек центрируют направление бурения). Но они также имеют и значительные недостатки - из-за относительно маломощных опор возможны аварии долот с оставлением шарошек на забое, а также сравнительно низкое удельное давление под зубками на разбуриваемую породу, когда осевая нагрузка распределяется сразу на три сектора касания шарошек поверхности забоя. Наиболее близким к предлагаемому буровому долоту является буровое шарошечное долото [3], в котором обеспечивается высокая удельная нагрузка под породоразрушающими зубками за счет наличия единственной породоразрушающей шарошки. Это очень важно при современном горизонтальном бурении, когда создание достаточных породоразрушающих нагрузок под зубками шарошек при проходке длинных стволов малого диаметра становится проблемой.

К недостаткам прототипа следует отнести недостаточно высокую стойкость опор породоразрушающей и калибрующих шарошек из-за наличия шарнирных тяг лап и шарошек, не позволяющих в предлагаемой компоновке разместить более одной калибрующей шарошки, что может привести к непредсказуемому уводу и искривлению направления скважины, а также недостаточно эффективная система очистки забоя от выбуренной породы.

Целью настоящего изобретения является повышение эффективности и надежности работы бурового долота, исключение недостатков аналогов и прототипа изобретения с использованием всех их положительных качеств.

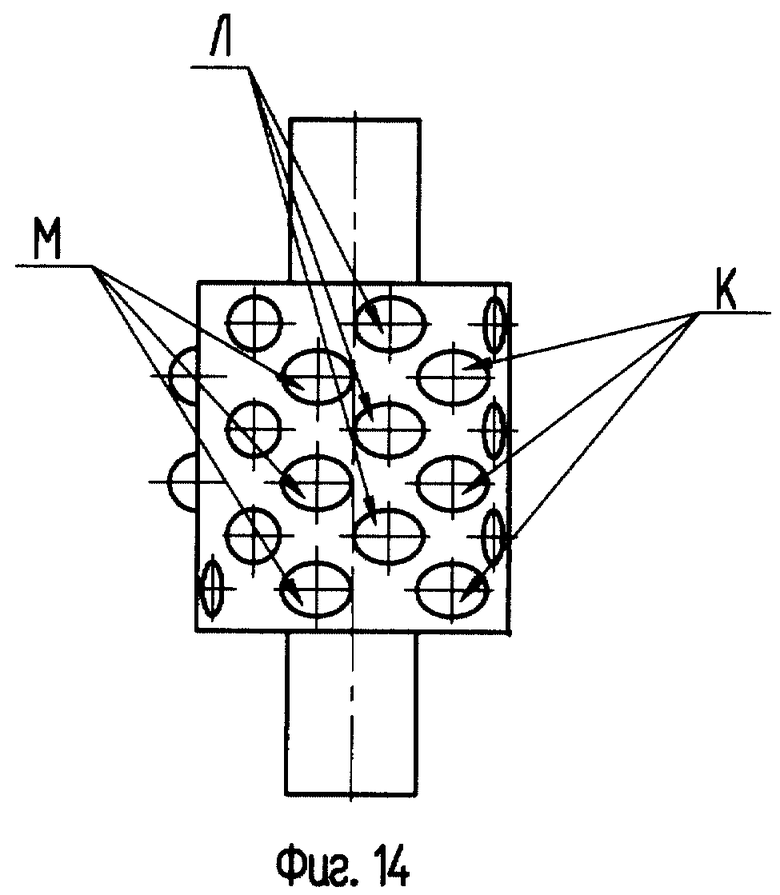

Предлагаемое буровое долото содержит корпус с промывочными каналами, который состоит из двух или более секций. На цапфе лапы одной из секций, отходящей внутрь долота и наклоненной вниз относительно оси, с помощью подшипников устанавливается единственная породоразрушающая шарошка с фрезерованными зубьями или твердосплавными зубками. В окнах второй или второй и третьей секций устанавливаются одна или две шарошки, калибрующие ствол скважины. Поверхность обратного конуса породоразрушающей шарошки и зубки калибрующих шарошек образуют диаметр долота, а вертикальные плоскости, проходящие через ось долота, оси калибрующих шарошек и точку касания обратного конуса породоразрушающей шарошки, максимально удаленную от оси долота, составляют между собой углы 120o. Калибрующие шарошки имеют цилиндрическую форму и оснащаются твердосплавными зубками, которые располагаются на наружной поверхности шарошек рядами в шахматном порядке для полного перекрытия этой поверхности. Это необходимо для исключения поперечных колебаний долота при перекатывании калибрующих шарошек по стенке скважины. Оптимальным соотношением размеров шарошек и их зубков является Д/R=0,450 - 55, где: Д - диаметр зубка, R - радиус наружной цилиндрической поверхности шарошек.

Корпус бурового долота образован двумя свариваемыми секциями 1 и 2, на хвостовике корпуса нарезается резьба 3 для присоединения к колонне бурильных труб. На цапфе 4 секции 1 подвижно закреплена шарошка 5, наружная поверхность которой оснащена породоразрушающими элементами 6. Последние могут выполняться как в виде фрезерованных зубьев, наплавленных твердым сплавом, так и в виде вставных твердосплавных зубков, как показано на фиг.1.

Опора породоразрушающей шарошки 5 может иметь любую известную схему, например, герметизированную маслонаполненную с элементами: скольжение - шарик - упорный бурт - скольжение, как показано на фиг.1. Герметизация опоры может осуществляться эластичным кольцом 7 различного сечения, например, круглого. Радиальные подшипники могут выполняться как с промежуточной втулкой скольжения 8, так и без нее - 9. Торцевой упорный подшипник 10 также может выполняться без промежуточного антифрикционного упорного кольца - шайбы и с таковым (на фиг.1 не показано).

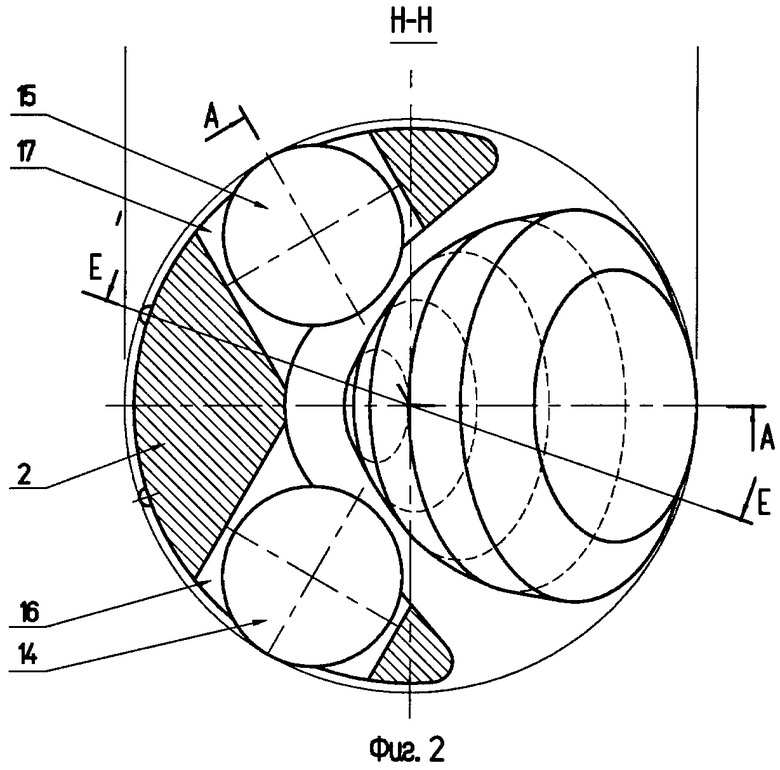

Зубки на шарошке 5 расположены таким образом, чтобы обеспечить полное перекрытие радиуса забоя, как показано на фиг.1, поскольку разрушение породы на забое осуществляет только эта шарошка. Полное перекрытие забоя обеспечивается шахматным расположением зубков 6 на шарошке. Для предохранения обратного конуса шарошки и потери долотом диаметра при бурении установлен ряд твердосплавных зубков 11 со стороны стенки скважины. Компенсация расхода смазки в герметизированной опоре осуществляется системой каналов 12 и мембранным узлом 13, включая полость, образованную проточкой на замковом пальце, и отверстия в цапфе, подводящие смазку непосредственно в зоны трения (на фиг. 1 не показаны). Назначение секции 2 (фиг.2), кроме образования корпуса долота, состоит также в том, чтобы разместить и удерживать калибрующие шарошки 14 и 15 в окнах 16 и 17. Для упрощения технологии изготовления секция долота 2 может состоять из двух половин, соединяемых сваркой с секцией 1. Шарошки 14 и 15 имеют цилиндрические подшипниковые шейки 18 и 19, с помощью которых они подвижно закреплены в теле секции 2 с помощью антифрикционных установочных втулок 20, 21 и крышки 22 с винтами 23 таким образом, чтобы вершины твердосплавных зубков 24, располагающихся на цилиндрической поверхности шарошек 14 и 15, находились на поверхности, определяющей диаметр долота, как схематично показано на разрезе Н-Н на фиг.2. В верхней части секции 2 предусмотрен масляный резервуар 25 с системой каналов 26, соединяющих его с зонами трения во втулках 20 и 21. Для предохранения шеек 18 и 19 от попадания шлама во время бурения на входе и выходе (снизу и сверху) втулок 20 и 21 предусмотрены эластичные пары уплотнительных колец 27 и 29, а также 28 и 30.

Вдоль оси долота, для обеспечения промывки забоя промывочной жидкостью, предусмотрена насадка-сопло 31 с наружным уплотнительным кольцом 32. На фиг. 1 показан один из вариантов установки насадки 31, например, с помощью промежуточного кольца 32, привариваемого к корпусу, и резьбовой втулки 33, фиксирующей при завороте в резьбовое соединение 34 насадку-сопло 31.

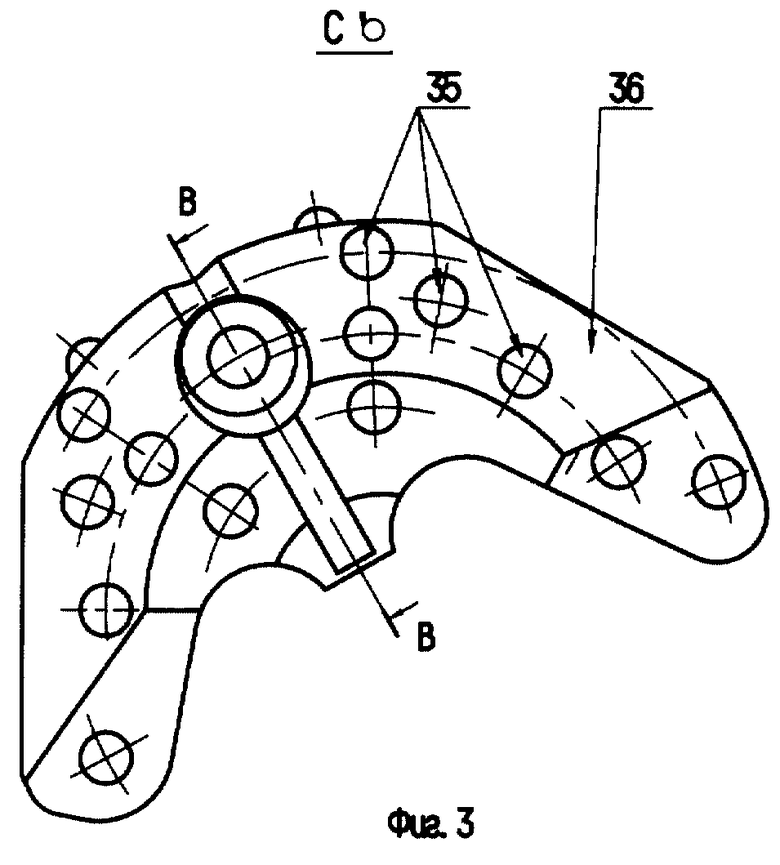

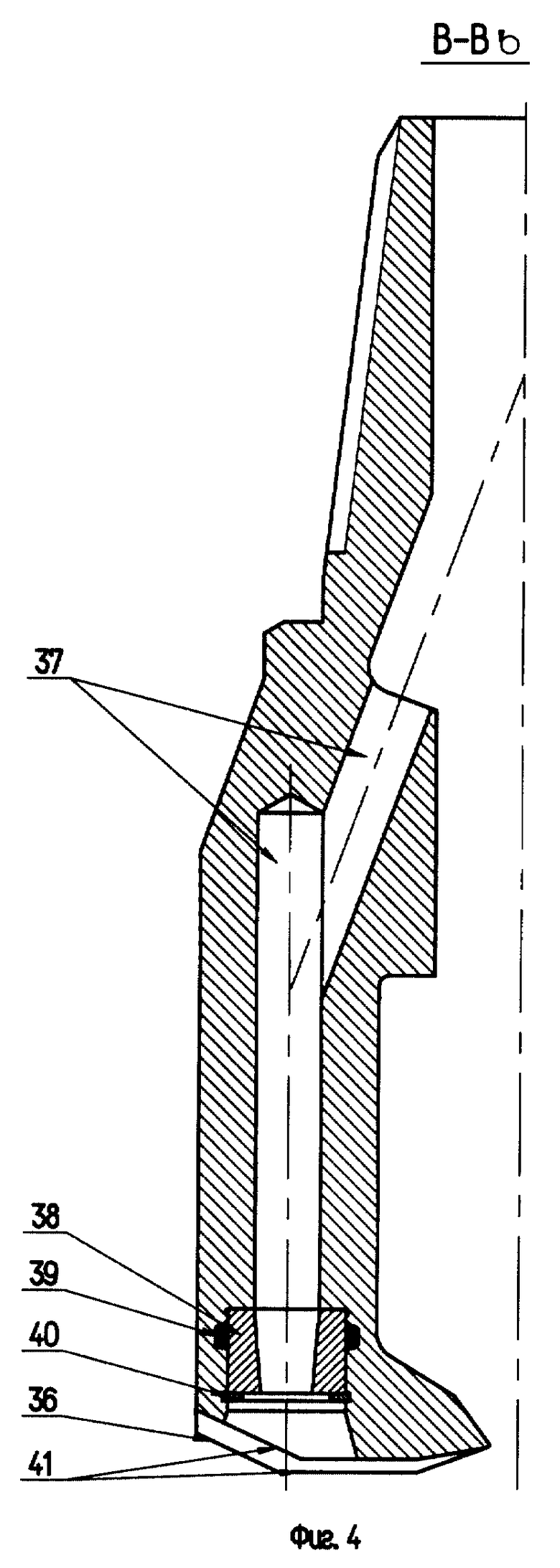

На фиг.3 изображен вид с секции 2 снизу. Зубки 35 расположены на нижнем торце секции 2 в шахматном порядке таким образом, чтобы они дополнительно перекрывали радиус забоя и в случае образования непораженных участков породы ("воротников") на забое разрушали их, а также защищали поверхность 36, обращенную к забою, от абразивного износа частицами шлама. На фиг.4 показано сечение В-В секции 2 с каналами 37 для обеспечения приближенной к забою скважины боковой промывки. На выходе бокового канала 37, так же как и в центральном канале, установлена износостойкая насадка-сопло 38, которая может закрепляться и уплотняться любыми известными способами, например, боковым эластичным кольцом-уплотнением 39 и стопорным разжимным пружинным кольцом 40. Для лучшей очистки забоя и перекрытия струей всего радиуса забоя под боковой насадкой 38 на теле поверхности 36 предусмотрен радиальный канал 41.

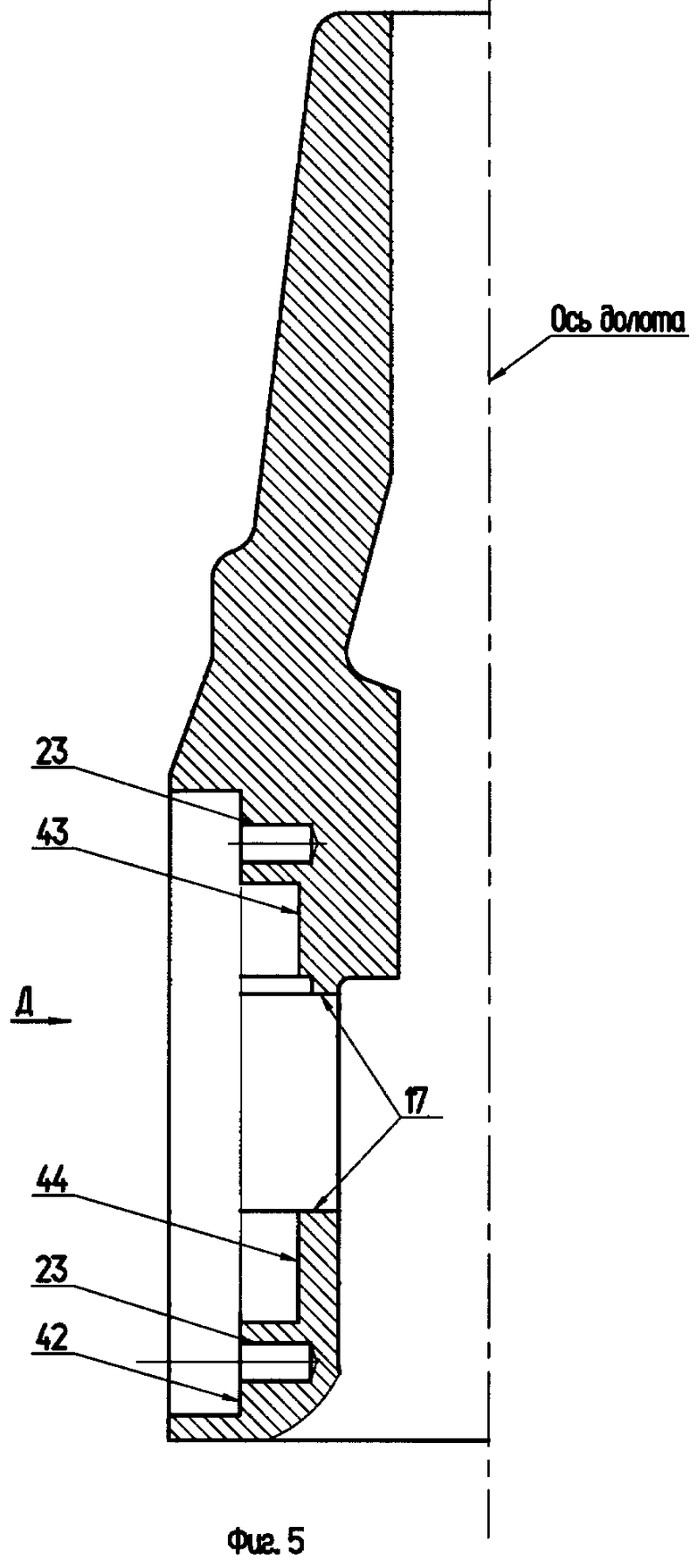

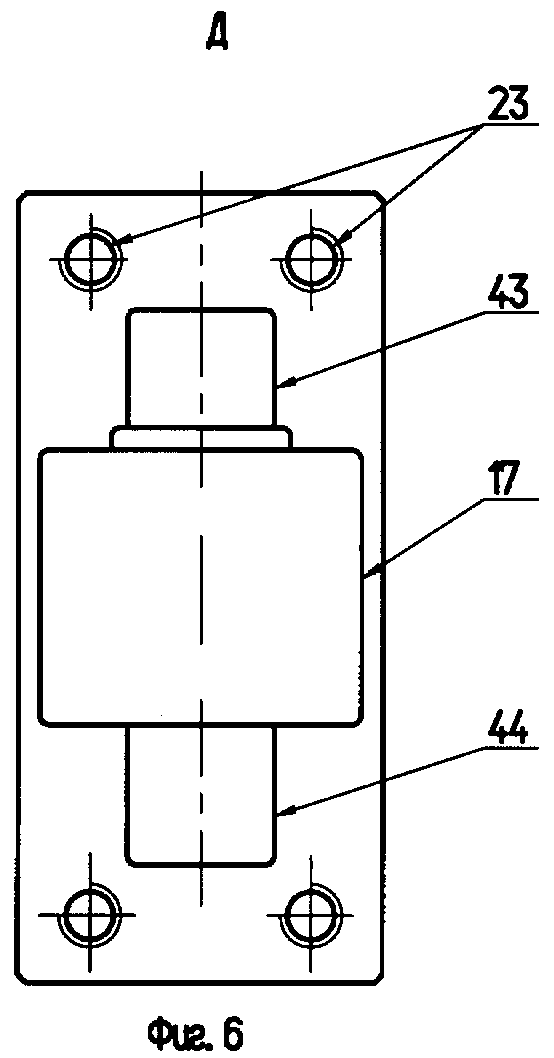

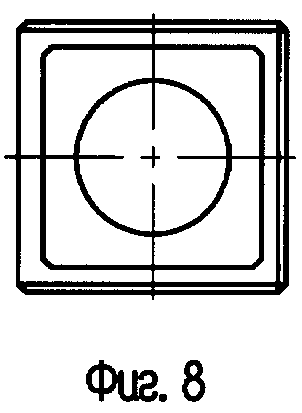

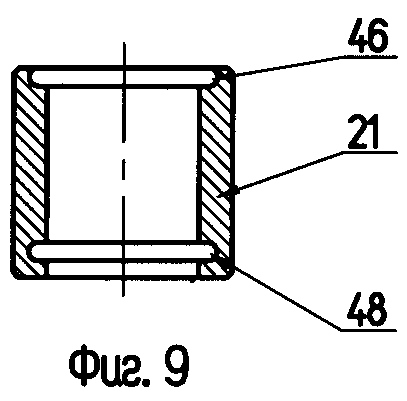

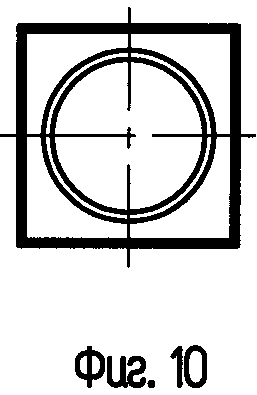

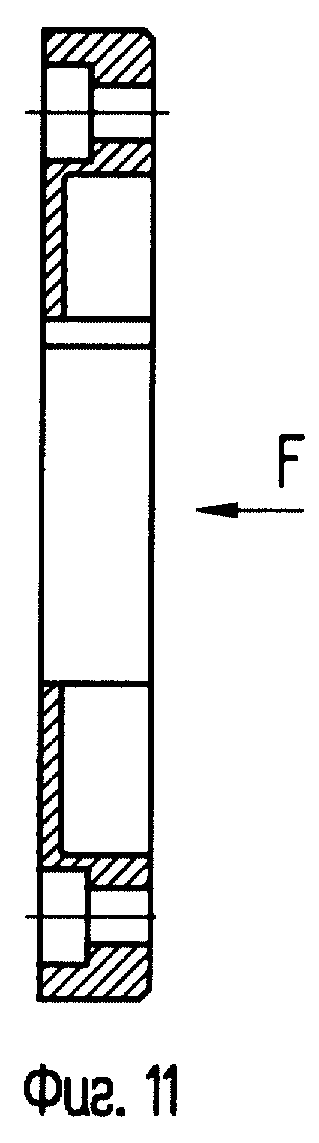

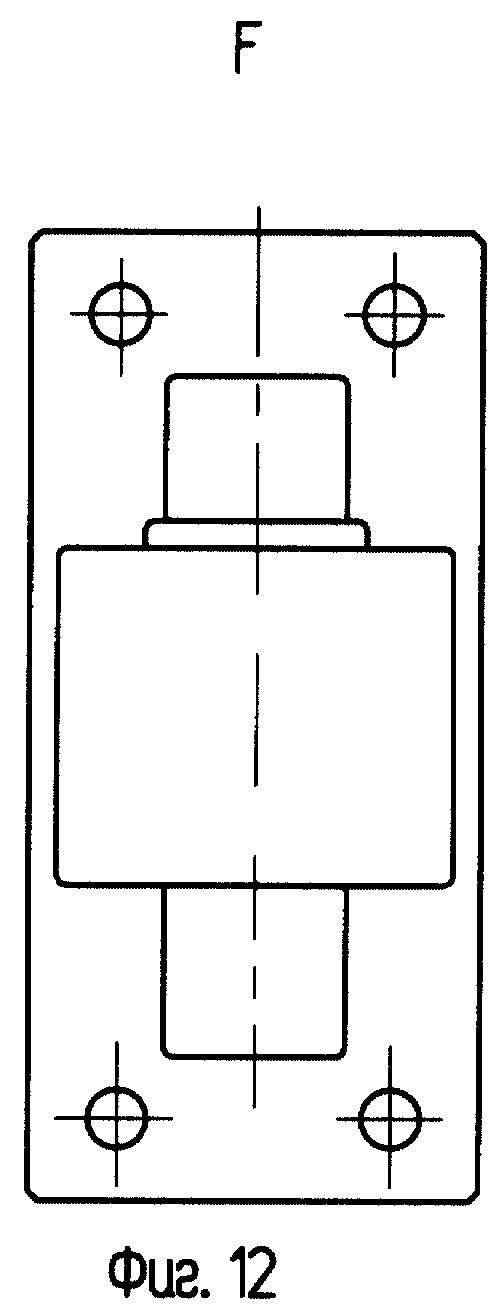

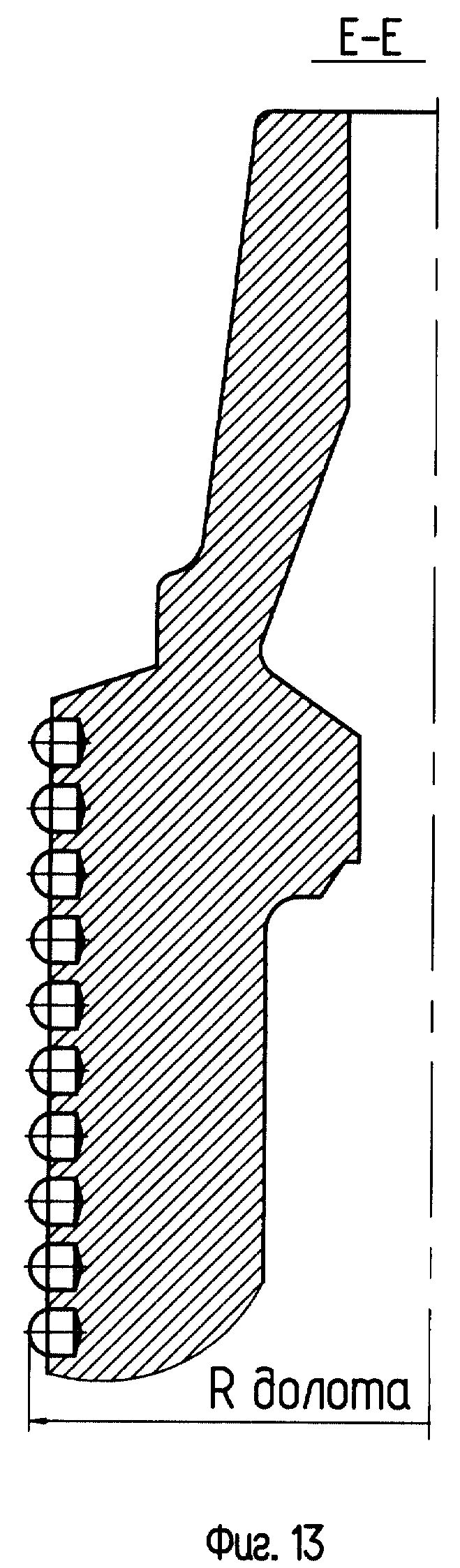

На фиг.5 показано гнездо в секции 2 под установку калибрующих шарошек с пазом 42 под фиксирующую крышку 22 с отверстиями и резьбой под стопорные винты 23, пазами 43 и 44 под монтаж установочных втулок 20 и 21 и сквозным отверстием - окном 17. На фиг.7-10 изображен вариант конструкции антифрикционных установочных втулок 20 и 21 с проточками-пазами 45, 46, 47 и 48 соответственно под уплотнительные кольца 27, 28, 29 и 30. Близкая к прямоугольной форма (на фиг.8) выбрана в качестве наиболее приближенной к ответной форме, получающейся при фрезерной обработке пазов 43 и 44 на фиг.6. На фиг.11 и 12 показана крышка 22, имеющая сквозные отверстия и пазы для установки и фиксации шарошек 14 и 15 с промежуточными антифрикционными парами втулок 20 и 21. Форма пазов 49 и 50 также аналогична соответствующим пазам 43 и 44 на фиг.4. На фиг.13 изображено сечение Е-Е секции 2, на котором показан вариант защиты зубками 51 наружной поверхности секции 2 со стороны стенки скважины, хотя такая защита может осуществляться и с помощью любых других схем, например, наплавкой этой поверхности твердыми сплавами, или комбинацией армирования зубками и наплавкой. На фиг.14-15 показано размещение зубков 24 на поверхности калибрующих шарошек 14 и 15. Зубки расположены таким образом, чтобы контакт вершин зубков со стенкой скважины происходил последовательно и непрерывно. Для этого зубки на поверхности шарошки располагаются рядами К, Л, М и др. в шахматном порядке, с тем чтобы на виде сверху полностью перекрывался ее наружный диаметр.

Сборка долота осуществляется следующим образом. Вначале собирается лапа секции 1 с шарошкой 5. На корпусе долота, образованном после сборки и сварки секций 1 и 2, нарезается присоединительная резьба; затем на шейки шарошек 14 и 15 устанавливаются по паре втулок 20 и 21, с которыми они помещаются в пару гнезд-пазов 43 и 44, и затем обе шарошки фиксируются крышками 22 с помощью винтов 23. Затем заполняются смазкой масляные резервуары, откуда она подается к опорам всех трех шарошек 5, 14 и 15.

Буровое долото работает следующим образом. При вращении бурового долота колонной бурильных труб или забойным двигателем и создании нагрузки на долото породоразрушающая шарошка перекатывается по забою, разрушая породу. С помощью периферийного венца и вооружения обратного конуса породоразрушающей шарошки, а также с помощью обеих калибрующих шарошек осуществляется калибрование стенок скважины.

Перечень фигур чертежей.

На фиг. 1 показан общий вид бурового долота с изображением породоразрушающей и калибрующей шарошек.

На фиг.2 приведена схема взаимного расположения шарошек.

На фиг.3 изображен вид снизу части корпуса долота, показанного на фиг.1, в котором устанавливаются калибрующие шарошки.

На фиг. 4 показано продольное сечение В-В части корпуса, показанной на фиг.3, с приближенным к забою промывочным каналом.

На фиг. 5 показано продольное сечение левой части корпуса (на фиг.1) с гнездом для установки калибрующих шарошек.

На фиг.6 изображен вид Д фиг. 5.

На фиг.7 изображен главный вид одного варианта втулок для подвижного закрепления калибрующих шарошек.

На фиг.8 показан вид сверху варианта втулки, изображенного на фиг.7.

На фиг. 9 изображен главный вид другого варианта втулок для подвижного закрепления калибрующих шарошек.

На фиг.10 показан вид сверху варианта втулки, изображенного на фиг.9.

На фиг. 11 показан вариант фиксирующей крышки для установки калибрующих шарошек.

На фиг.12 дан вид F фиг. 11.

На фиг.13 изображен вариант установки на левой части корпуса калибрующих защитных зубков (сечение Е-Е фиг.2).

На фиг.14 показано размещение зубков на поверхности калибрующих шарошек (главный вид).

На фиг.15 показано размещение зубков на поверхности калибрующих шарошек (вид сверху).

Предлагаемое изобретение имеет следующие особенности, способствующие возможности его осуществления.

1. Конструкция долота позволяет в долоте малого размера резко увеличить габариты наружной поверхности породоразрушающей шарошки и ее опоры, использовать опору, применяемую в долотах гораздо большего размера. Например, в породоразрушающей шарошке долота диаметром 165,1 мм, широко применяемого для горизонтального бурения, удается разместить опору с долота диаметром 215,9 мм, увеличив, таким образом, основные размеры опоры на 40%, что позволяет резко повысить ее стойкость. При этом возможность усилить вооружение шарошки возросла почти в два раза (64 зубка в предлагаемом долоте против 34 зубков в серийном трехшарошечном долоте).

2. Поскольку при работе предлагаемого долота в контакте с плоскостью забоя постоянно находятся зубки только одной шарошки, вместо трех у серийного трех шарошечного долота такого же диаметра, резко возрастает удельная нагрузка на породу под каждым зубком. Это позволяет или кратно повысить механическую скорость бурения, или для обеспечения одинаковой удельной нагрузки под зубками снизить общую осевую нагрузку на долото, обеспечивая эффективное разрушение породы при щадящих условиях работы опоры.

Такое снижение осевой нагрузки на долото, в свою очередь, очень важно для бурения с большими горизонтальными участками скважины, где обеспечение достаточной осевой нагрузки становится проблематичным из-за большого сопротивления (трения) при углублении колонны бурильных труб на горизонтальном участке.

3. Калибрующие шарошки 14 и 15, равноудаленные друг от друга и от середины поверхности касания породоразрушающей шарошки 5 со стенкой скважины, центрируют положение долота, препятствуют уводу скважины от задаваемого направления, надежно калибруют скважину по диаметру.

4. В отличие от известных одношарошечных долот, обеспечивающих медленное перекрытие забоя, позволяющее долоту углубляться на величину единичного внедрения одного зубка только после 18-20 оборотов долота, предлагаемое долото позволяет полностью перекрывать забой за 1-2 оборота, а значит, позволяет резко повысить механическую скорость бурения.

5. Обеспечивается более совершенная очистка забоя от выбуренной породы за счет комбинированного расположения насадок-сопел. Боковая насадка, приближенная к забою, обеспечивает гидромониторное воздействие - разрушает породу и смывает ее. Центральная насадка очищает центральную зону забоя и породоразрушающую шарошку от шлама, формирует струю восходящего потока промывочной жидкости.

Такая комбинированная промывка, в свою очередь, позволяет дополнительно повысить механическую скорость бурения.

Вышеуказанные конструктивные отличия способствуют повышению показателей работы долота в бурении и созданию значительного экономического эффекта.

Источники информации

1. И.К.Масленников. Справочник "Буровой инструмент".-М.: Недра, 1989, с. 14-17.

2. Горнодобывающее и нефтепромысловое оборудование, выпускаемое ОАО "Волгабурмаш". Каталог, изд. Каспиэн Коммюникейшн Лимитед, Лондон, 1998, с. 28-41.

3. Патент РФ 938647, Е 21 В 10/64, 20.02.1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355864C2 |

| ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2011 |

|

RU2470134C1 |

| АЛМАЗНОЕ ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2010 |

|

RU2476660C2 |

| БУРОВОЕ ДОЛОТО СО СТАБИЛИЗАТОРОМ-КАЛИБРАТОРОМ | 2005 |

|

RU2294424C2 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗАЦИЕЙ ОПОР ДЛЯ БУРЕНИЯ СКВАЖИН С ПРОДУВКОЙ ЗАБОЯ ВОЗДУХОМ | 2004 |

|

RU2276247C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВООРУЖЕНИЯ ШТЫРЕВЫХ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2004 |

|

RU2280145C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО КОРПУСНОГО ТИПА | 2009 |

|

RU2433243C2 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| БУРОВОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2004 |

|

RU2270318C1 |

Изобретение относится к породоразрушаемому инструменту, а именно к буровым долотам. Буровое долото содержит корпус с промывочными каналами, закрепленными на нем породоразрушающей и калибрующими шарошками. Корпус состоит из двух или более секций. Шарошка с породоразрушающими элементами установлена с помощью подшипников качения и скольжения на наклоненной внутрь и вниз цапфе лапы одной из секций, а две калибрующие шарошки установлены в окнах второй или второй и третьей секций так, чтобы их оси были параллельны оси долота. Повышается эффективность и надежность работы бурового долота. 4 з.п. ф-лы, 15 ил.

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1980 |

|

RU938647C |

| Буровое шарошечное долото | 1980 |

|

SU1023059A1 |

| Калибратор | 1989 |

|

SU1670085A1 |

| Шарошечно-лопастное долото | 1986 |

|

SU1721210A1 |

| ШАРОШЕЧНЫЙ РАСШИРИТЕЛЬ | 1996 |

|

RU2112858C1 |

Авторы

Даты

2002-02-20—Публикация

2000-04-28—Подача