Изобретение относится к устройствам контроля параметров режима бурения при проводке нефтяных и газовых скважин, в частности к устройствам для измерения крутящего момента на роторе буровой установки.

Целью изобретения является повышение точности измерения.

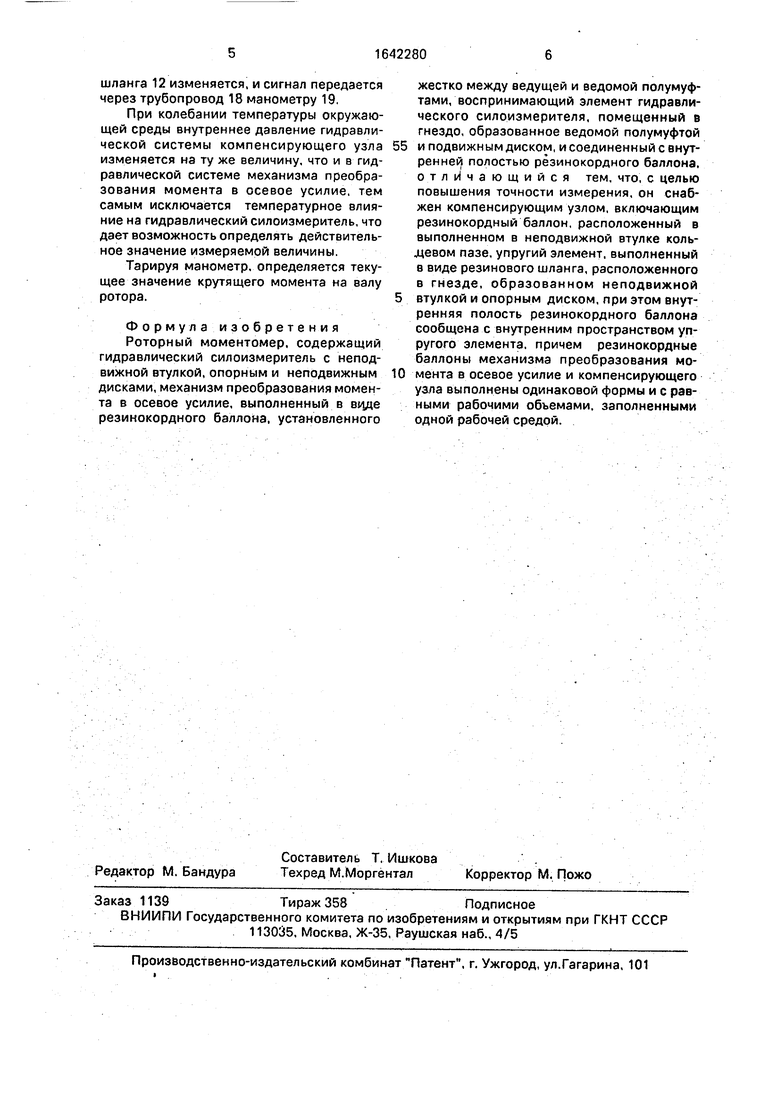

На чертеже представлен роторный мо- ментомер, общий вид, разрез.

Роторный моментомер состоит из ведущей полумуфты 1, ведомой полумуфты 2, преобразователя момента в осевое усилие, гидравлического силоизмерителя и компенсирующего узла.

Ведущая полумуфта 1 жестко посажена на вал 3 привода ротора. Концентрично ведущей полумуфте 1 расположена ведомая полумуфта 2, жестко посаженная на вал 4 ротора. Полумуфта 1 и вал 3, полумуфта 2 и вал 4 снабжены шпонками 5, что предотвращает проворачивание валов относительно полумуфт.

Преобразователь момента в осевое усилие содержит резиновый шланг 6 высокого давления, подвижный диск 7 и резинокорд- ный баллон 8. Шланг б концентрично расположен в кольцевом гнезде, образованном ведомой полумуфтой 2 и подвижным диском 7, Один конец шланга 7 герметично закрыт пробкой, а другой его конец с помощью штуцера 9 соединен с резинокордным баллоном 8, установленным между полумуфтами 1 и 2. Баллон 8 жестко скреплен с полумуфтой 1 и 2 при помощи привулканизованных металлических гаек 10, болтов 11.

Гидравлический силоизмеритель включает воспринимающий элемент в виде резинового шланга 12 высокого давления, опорный диск 13 и неподвижую втулку 14, прикрепленную жестко при помощи болтов 15 к столу ротора 16. В кольцевом гнезде, образованном опорным диском 13 и втулкой 14, концентрично уложен шланг 12, один конец которого закрыт пробкой, а другой конец с помощью штуцера 17 соединен с трубопроводом 18, гидравлически сообщающим внутреннюю полость шланга 12 с манометром 19. Между подвижным диском 13 размещен упорный подшипник 20, через который передается усилие к гидравлическому силоизмерителю.

Компенсирующий узел включает резинокордный баллон 21, размещенный в кольцевом пазе неподвижной втулки 14, внутренняя полость которого сообщается с внутренним пространством упругого элемента 22, выполненного в виде резинового

шланга высокого давления, расположенного в гнезде, образованном неподвижной втулкой 14 и опорным диском 13. Резино- кордный баллон 21 установлен неподвижно при помощи гаек 23 и болтов 24. Причем

компенсирующий узел и механизм преобразования момента в осевое усилие выполнены одинаковой формы с равными рабочими объемами, заполненными одной рабочей средой.

Роторный моментомер работает следующим образом.

Перед началом работы гидравлическая система роторного моментомера (силоизмеритель, преобразователь момента в осевое усилие, компенсирующий узел) заполняется рабочей средой с некоторым начальным давлением.

При включении ротора усилие от вала 3 приводного механизма передается на ведущую полумуфту 1 и на вал 4 ротора через резинокордный баллон 8 и ведомую полумуфту 2. В результате этого происходит упругая деформация резинокордного баллона 8, размещенного между концентрично расположенными полумуфтами 1 и 2 и жестко скрепленного с ними, которая вызывает изменение объема баллона 8 и колебание давления внутри него и внутри резинового шланга 6, концентрично расположенного в кольцевом гнезде, образованном ведомой полумуфтой 2 и подвижным диском 7, а изменение давления внутри шланга вызывает упругую деформацию последнего, поскольку резиновый шланг 6 связан с подвижным диском 7, возникает

осевое усилие на подвижном диске 7. Уси лие через подвижный диск 7.и упорный под. шипник 20 передается на опорный диск 13,

который, перемещаясь, сжимает резиновый шланг 12. При этом давление внутри

шланга 12 изменяется, и сигнал передается через трубопровод 18 манометру 19.

При колебании температуры окружающей среды внутреннее давление гидравлической системы компенсирующего узла изменяется на ту же величину, что и в гидравлической системе механизма преобразования момента в осевое усилие, тем самым исключается температурное влияние на гидравлический силоизмеритель, что дает возможность определять действительное значение измеряемой величины.

Тарируя манометр, определяется текущее значение крутящего момента на валу ротора.

Формула изобретения Роторный моментомер, содержащий гидравлический силоизмеритель с неподвижной втулкой, опорным и неподвижным дисками, механизм преобразования момента в осевое усилие, выполненный в виде резинокордного баллона, установленного

жестко между ведущей и ведомой полумуфтами, воспринимающий элемент гидравлического силоизмерителя, помещенный в гнездо, образованное ведомой полумуфтой и подвижным диском, и соединенный с внутренней полостью резинокордного баллона, отличающийся тем. что, с целью повышения точности измерения, он снабжен компенсирующим узлом, включающим резинокордный баллон, расположенный в выполненном в неподвижной втулке кольцевом пазе, упругий элемент, выполненный в виде резинового шланга, расположенного в гнезде, образованном неподвижной втулкой и опорным диском, при этом внутренняя полость резинокордного баллона сообщена с внутренним пространством упругого элемента, причем резинокордные баллоны механизма преобразования момента в осевое усилие и компенсирующего узла выполнены одинаковой формы и с равными рабочими объемами, заполненными одной рабочей средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный моментомер | 1987 |

|

SU1525495A1 |

| Ихмеритель крутящего момента | 1979 |

|

SU857753A1 |

| Роторный моментомер | 1986 |

|

SU1490509A1 |

| Роторный моментомер | 1982 |

|

SU1541379A1 |

| Роторный моментомер | 1983 |

|

SU1105623A1 |

| Моментомер | 1985 |

|

SU1320400A1 |

| Роторный моментометр | 1979 |

|

SU872988A1 |

| КОМБИНИРОВАННАЯ МУФТА | 1972 |

|

SU436510A3 |

| Шиннопневматическая муфта | 1979 |

|

SU804926A1 |

| Роторный моментомер | 1982 |

|

SU1046488A1 |

Изобретение относится к устройствам контроля параметров режима бурения при проводке нефтяных и газовых скважин, в частности к устройствам для измерения крутящего момента на роторе буровой установки. Цель изобретения - повышение точности измерения. При включении ротора усилие от вала 3 приводного механизма передается на ведущую полумуфту 1 и на вал 4 ротора через резинокордный баллон 8 и ведомую полумуфту 2. В результате происходит упругая деформация резинокордного баллона 8, расположенного между полумуфтами 1 и 2 и жестко скрепленного с ними, которая вызывает изменение объема баллона 8 и колебание давления внутри него и внутри резинового шланга 6, концентрично расположенного в кольцевом гнезде, образованном ведомой, полумуфтой 2 и подвижным диском 7, а изменение давления внутри

| Ихмеритель крутящего момента | 1979 |

|

SU857753A1 |

| Авторское свидетельство СССР по заявке № 4217888/24-10, 29.08.88 | |||

Авторы

Даты

1991-04-15—Публикация

1989-02-01—Подача