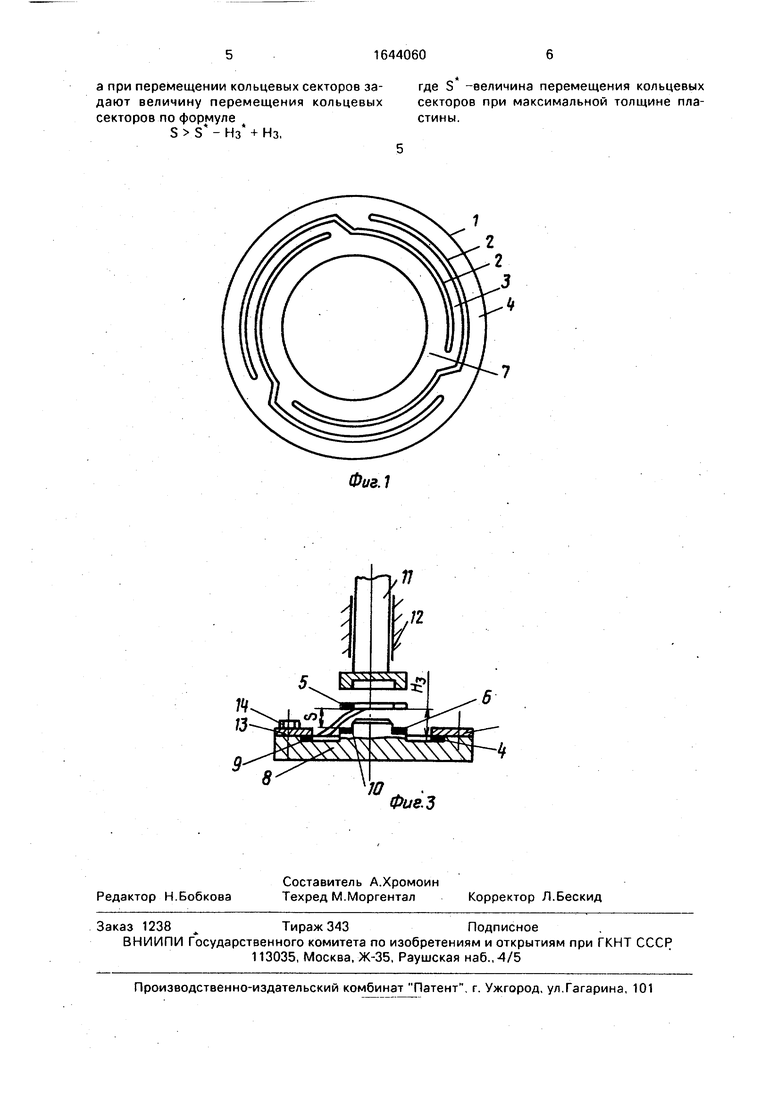

Фиг.2

Изобретение относится к области сейсмического приборостроения, в частности к изготовлению упругих элементов подвеса сейсмоприемника.

Целью изобретения является повышение идентичности фазовых и частотных характеристик сейсмоприемника.

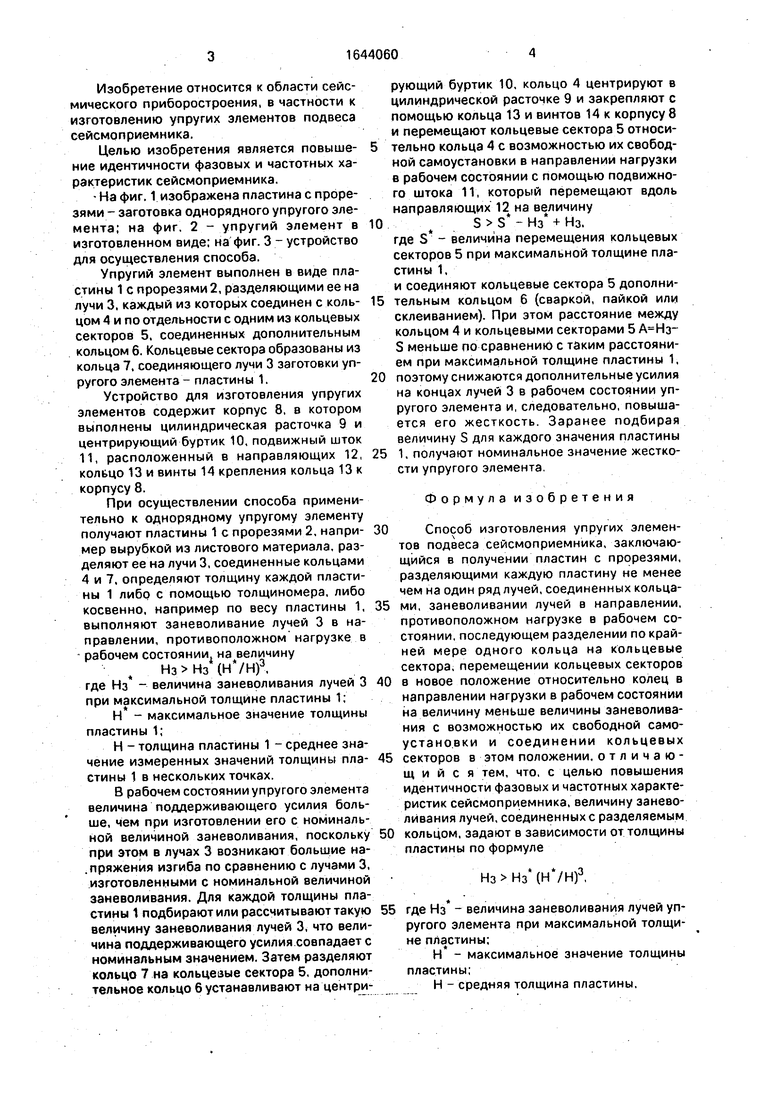

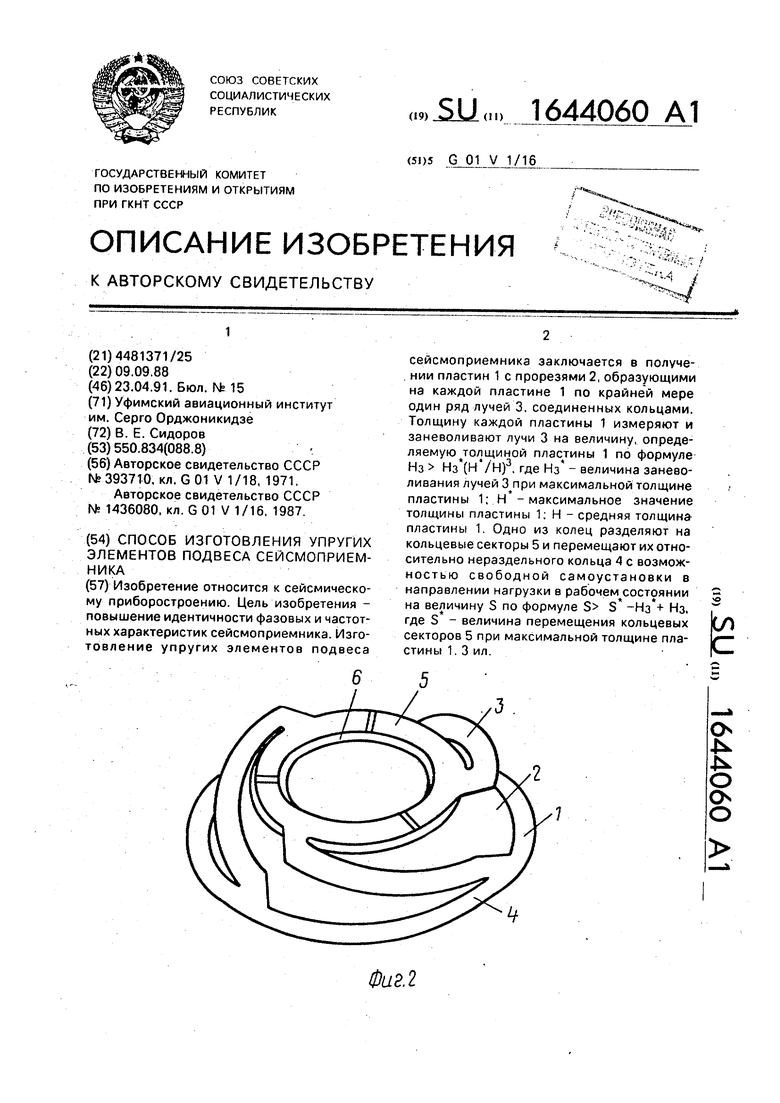

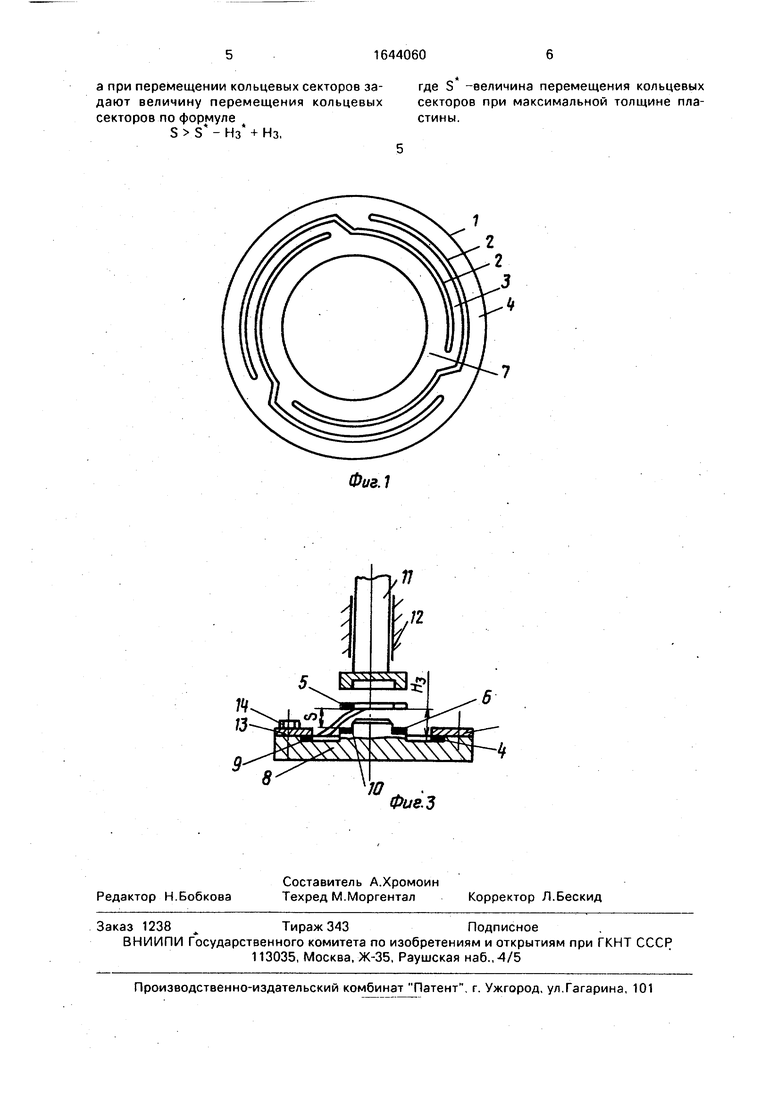

- На фиг. 1 изображена пластина с прорезями - заготовка однорядного упругого элемента; на фиг. 2 - упругий элемент в изготовленном виде; на фиг. 3 - устройство для осуществления способа.

Упругий элемент выполнен в виде пластины 1 с прорезями 2, разделяющими ее на лучи 3, каждый из которых соединен с кольцом 4 и по отдельности с одним из кольцевых секторов 5, соединенных дополнительным кольцом 6. Кольцевые сектора образованы из кольца 7, соединяющего лучи 3 заготовки упругого элемента - пластины 1.

Устройство для изготовления упругих элементов содержит корпус 8, в котором выполнены цилиндрическая расточка 9 и центрирующий буртик 10, подвижный шток 11, расположенный в направляющих 12, кольцо 13 и винты 14 крепления кольца 13 к корпусу 8.

При осуществлении способа применительно к однорядному упругому элементу получают пластины 1 с прорезями 2, например вырубкой из листового материала, разделяют ее на лучи 3, соединенные кольцами 4 и 7, определяют толщину каждой пластины 1 либо с помощью толщиномера, либо косвенно, например по весу пластины 1, выполняют заневоливание лучей 3 в направлении, противоположном нагрузке в рабочем состоянии, на величину

()3,

где Нз - величина заневоливания лучей 3 при максимальной толщине пластины 1;

Н - максимальное значение толщины пластины 1;

Н - толщина пластины 1 - среднее значение измеренных значений толщины пластины 1 в нескольких точках.

В рабочем состоянии упругого элемента величина поддерживающего усилия больше, чем при изготовлении его с номинальной величиной заневоливания, поскольку при этом в лучах 3 возникают большие на- . пряжения изгиба по сравнению с лучами 3, изготовленными с номинальной величиной заневоливания. Для каждой толщины пластины 1 подбирают или рассчитывают такую величину заневоливания лучей 3, что величина поддерживающего усилия совпадает с номинальным значением. Затем разделяют кольцо 7 на кольцеаые сектора 5, дополнительное кольцо 6 устанавливают на центрирующий буртик 10, кольцо 4 центрируют в цилиндрической расточке 9 и закрепляют с помощью кольца 13 и винтов 14 к корпусу 8 и перемещают кольцевые сектора 5 относительно кольца 4 с возможностью их свободной самоустановки в направлении нагрузки в рабочем состоянии с помощью подвижного штока 11, который перемещают вдоль направляющих 12 на величину

tS S - Нз + Нз.

где S - величина перемещения кольцевых секторов 5 при максимальной толщине пластины 1, и соединяют кольцевые сектора 5 дополнительным кольцом 6 (сваркой, пайкой или склеиванием). При этом расстояние между кольцом 4 и кольцевыми секторами 5 S меньше по сравнению с таким расстоянием при максимальной толщине пластины 1,

поэтому снижаются дополнительные усилия на концах лучей 3 в рабочем состоянии упругого элемента и, следовательно, повышается его жесткость. Заранее подбирая величину S для каждого значения пластины

1, получают номинальное значение жесткости упругого элемента

Формула изобретения

Способ изготовления упругих элементов подвеса сейсмоприемника, заключающийся в получении пластин с прорезями, разделяющими каждую пластину не менее чем на один ряд лучей, соединенных кольцами, заневоливании лучей в направлении, противоположном нагрузке в рабочем состоянии, последующем разделении по крайней мере одного кольца на кольцевые сектора, перемещении кольцевых секторов

в новое положение относительно колец в направлении нагрузки в рабочем состоянии на величину меньше величины эаневолива- ния с возможностью их свободной самоустановки и соединении кольцевых

5 секторов в этом положении, отличающийся тем, что, с целью повышения идентичности фазовых и частотных характеристик сейсмоприемника, величину заневоливания лучей, соединенных с разделяемым

0 кольцом, задают в зависимости от толщины пластины по формуле

Нз Нз ()3,

5 где Нз - величина заневоливания лучей упругого элемента при максимальной толщине пластины;

Н - максимальное значение толщины пластины;

Н - средняя толщина пластины.

а при перемещении кольцевых секторов задают величину перемещения кольцевых секторов по формуле

S S - Нз + Нз,

где S -величина перемещения кольцевых секторов при максимальной толщине пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругого элемента подвеса сейсмоприемника | 1989 |

|

SU1762286A1 |

| Способ изготовления упругих элементов подвеса сейсмометра | 1985 |

|

SU1259200A1 |

| Способ изготовления упругого элемента подвеса сейсмометра | 1987 |

|

SU1436080A1 |

| Способ получения ирисовых пружин малой жесткости | 1988 |

|

SU1744314A1 |

| Ирисовая пружина | 1984 |

|

SU1267322A1 |

| Акселерометр | 2022 |

|

RU2796125C1 |

| Пружина сейсмоприемника | 1988 |

|

SU1718172A1 |

| СЕЙСМОПРИЕМНИК | 1967 |

|

SU205320A1 |

| Электродинамический сейсмоприемник | 1982 |

|

SU1056105A1 |

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 1993 |

|

RU2039994C1 |

Изобретение относится к сейсмическому приборостроению. Цель изобретения - повышение идентичности фазовых и частотных характеристик сейсмоприемника. Изготовление упругих элементов подвеса сейсмоприемника заключается в получении пластин 1 с прорезями 2, образующими на каждой пластине 1 по крайней мере один ряд лучей 3. соединенных кольцами. Толщину каждой пластины 1 измеряют и заневоливают лучи 3 на величину, определяемую толщиной пластины 1 по формуле Нз Нз()3, где Нз - величина занево- ливания лучей 3 при максимальной толщине пластины 1; Н - максимальное значение толщины пластины 1. Н - средняя толщина пластины 1 Одно из колец разделяют на кольцевые секторы 5 и перемещают их относительно нераздельного кольца 4 с возможностью свободной самоустановки в направлении нагрузки в рабочем состоянии на величину S по формуле S S -Нз + Нз, где S - величина перемещения кольцевых секторов 5 при максимальной толщине пластины 1. 3 ил.

Фиг.1

8

,1

Y

Фие.Ъ

| СПОСОБ НАСТРОЙКИ МАЯТНИКОВЫХ СЕЙСМОМЕТРОВ | 0 |

|

SU393710A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления упругого элемента подвеса сейсмометра | 1987 |

|

SU1436080A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-23—Публикация

1988-09-09—Подача