л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов подвеса сейсмоприемника | 1988 |

|

SU1644060A1 |

| Способ изготовления упругих элементов подвеса сейсмометра | 1985 |

|

SU1259200A1 |

| Способ изготовления упругого элемента подвеса сейсмометра | 1987 |

|

SU1436080A1 |

| Способ получения ирисовых пружин малой жесткости | 1988 |

|

SU1744314A1 |

| Ирисовая пружина | 1984 |

|

SU1267322A1 |

| Способ заневоливания пружин | 1984 |

|

SU1293395A1 |

| Сейсмоприемник | 1982 |

|

SU1056104A1 |

| СЕЙСМОПРИЕМНИК | 1967 |

|

SU205320A1 |

| Электродинамический сейсмоприемник | 1982 |

|

SU1056105A1 |

| Пружина ирисовой формы | 1974 |

|

SU542962A1 |

Использование сейсморазведочные приборы изготовление упругих подвесов сейсмоприемников Сущность изобретения предварительно замеряют величину занево ливания пружины соответствующую началу деформации коробления после термообра ботки в виде выступания лучей над плоскостью колец при приведении в плоское положение затем заневоливают ирисовую пружину на величину не более этой предварительно измеренной величины заневоли- вания начала коробления и кольцевые сектора перемещают в направлении проти воположном нагрузке в рабочем положении до достижения заданной жесткости в плоском положении 2 ил

Изобретение относится к приборостроению, в частности к изготовлению упругих элементов подвеса сеисмоприемника

Известны способы изготовления упругого элемента подвеса сейсмоприемника заключающиеся в получении пластины с прорезями разделяющими каждую пластину не менее чем на один ряд лучей соединенных кольцами и последующем за- неволивании в направлении противоположном нагрузке в рабочем состоянии В рабочем состоянии под действием веса инерционной массы упругий элемент приводится в положение при котором кольца его находятся в одной плоскости

Недостатком известных способов изготовления упругого элемента подвеса сейсмоприемника является затруднение в одновременном удовлетворении заданной малой жесткости и несущему усилию упру

того элемента Выходят из затруднения пу тем уменьшения толщины листа из которого изготавливается упругий элемент Одчако при этом приходится увеличивать величинузаневоливания упру того элемента что влечет за собой нежелательное искаже ние формы лучей в рабочем состоянии Лучи оказываются выгнутыми из плоскости в которой находятся кольца упругого элемента и закрученными В результате снижается поперечная жесткость упругого элемента что ведет к погрешностям измерений сейсмоприемника

Наиболее близким техническим реше нием выбранным в качестве прототипа яв ляется способ изготовления упругого элемента подвеса сейсмоприемника заключающийся в получении пластины с прорезями разделяющими ее не менее чем на один ряд лучей соединенных кольцами

о

Ю hO 00

С

неволивании в направлении, противоположном нагрузке в рабочем состоянии, последующем разделении не менее одного кольца на кольцевые сектора, перемещении кольцевых секторов в новое положение относительно колец в направлении нагрузки в рабочем состоянии с возможностью их свободной самоустановки и соединении кольцевых секторов в этом положении,

Недостатком способа-прототипа является то, что лучи в рабочем состоянии упругого элемента оказываются выгнутыми из плоскости, в которой находятся кольца упругого элемента, закрученными относительно своих упругих осей. Это объясняется тем, что остаточные деформации, возникающие при заневоливании как правило, в процессе термообработки, не компенсируются полностью упругими деформациями, возникающими при нагружении. Обнаружено, что при увеличении величины заневоливания усиливается искажение формы упругого элемента. Это приводит к снижению поперечной жесткости упругого элемента и снижению точности измерения колебаний

Целью изобретения является повышение точности изготовления упругого элемента с малой величиной жесткости и большим несущим усилием.

Поставленная цель достигается тем, что в способе изготовления упругого элемента подвеса сейсмоприемника, заключающемся в получении пластины с прорезями, разделяющими ее не менее, чем на один ряд лучей, соединенных кольцами, заневоливании в направлении, противоположном нагрузке в рабочем состоянии, последующем разделении не менее одного кольца на кольцевые сектора, перемещении кольцевых секторов в новое положение относительно колец с возможностью их свободной самоустановки и соединении кольцевых секторов в этом положении, в отличие от прототипа, предварительно измеряют величину заневоливания, соответствующую началу деформаций коробления после термообработки в виде выступания лучей над плоскостью колец при приведении в плоское положение, затем заневоливают ирисовую пружину на величину не более этой предварительно измеренной величины заневоливания начала коробления, и кольцевые сектора перемещают в направлении, противоположном нагрузке в рабочем положении до достижения заданной жесткости в плоском положении.

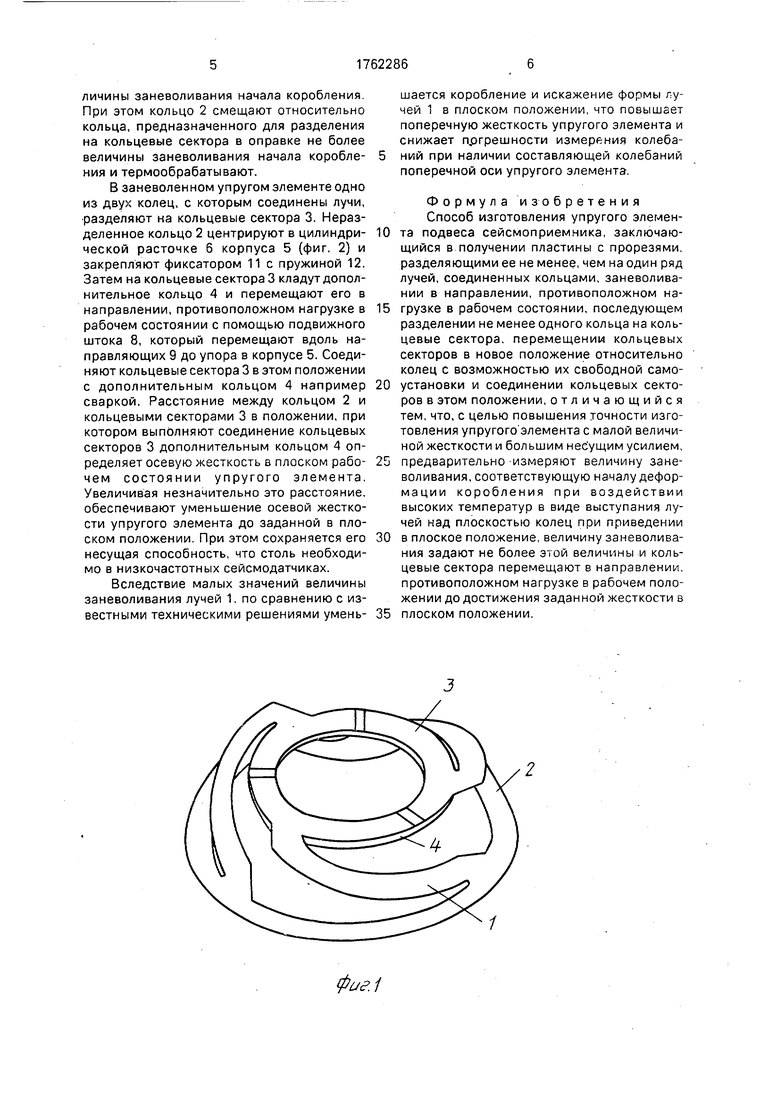

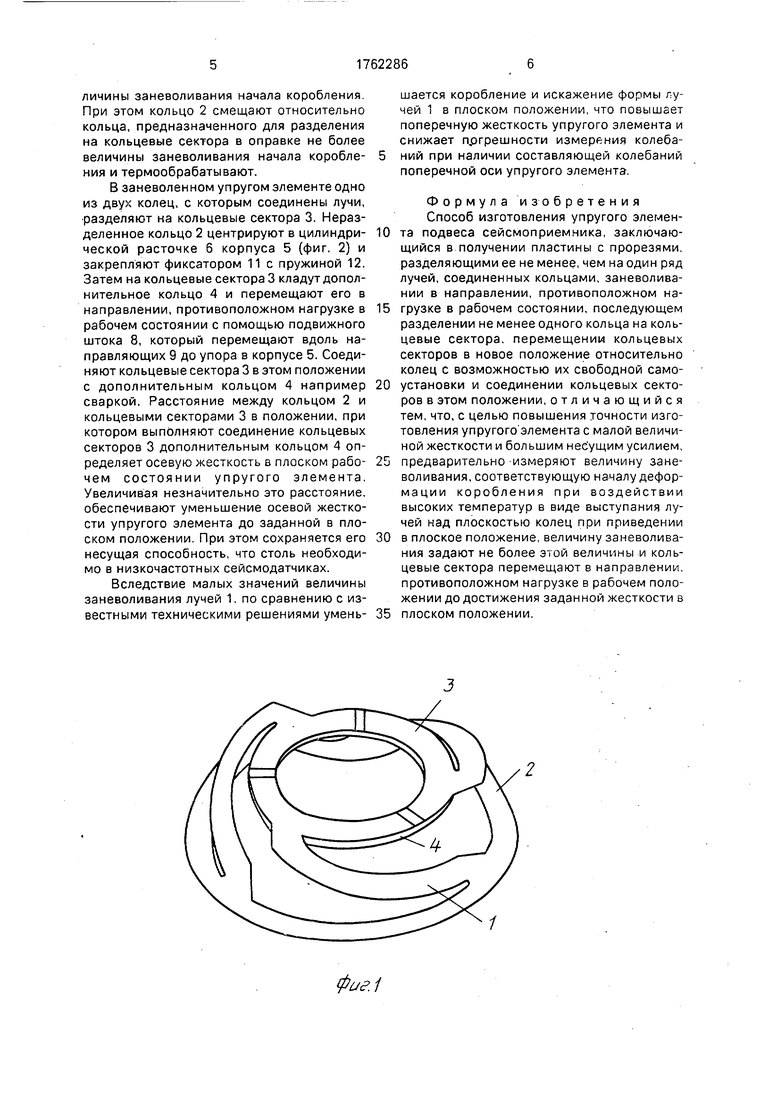

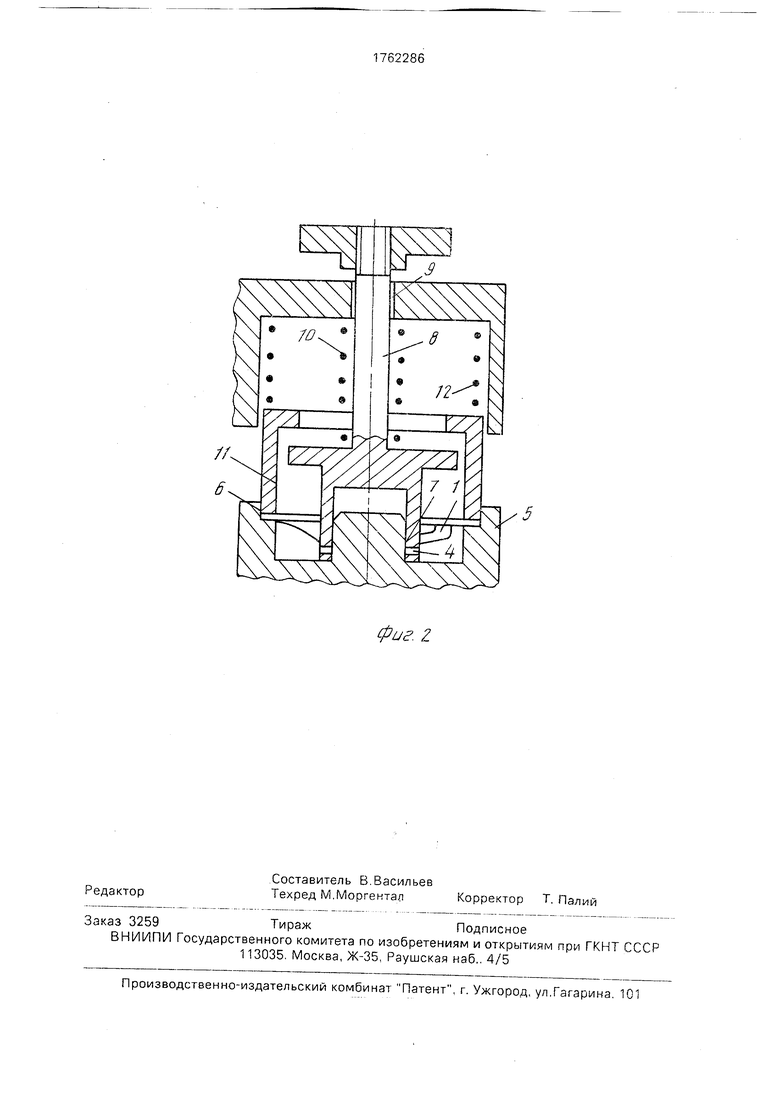

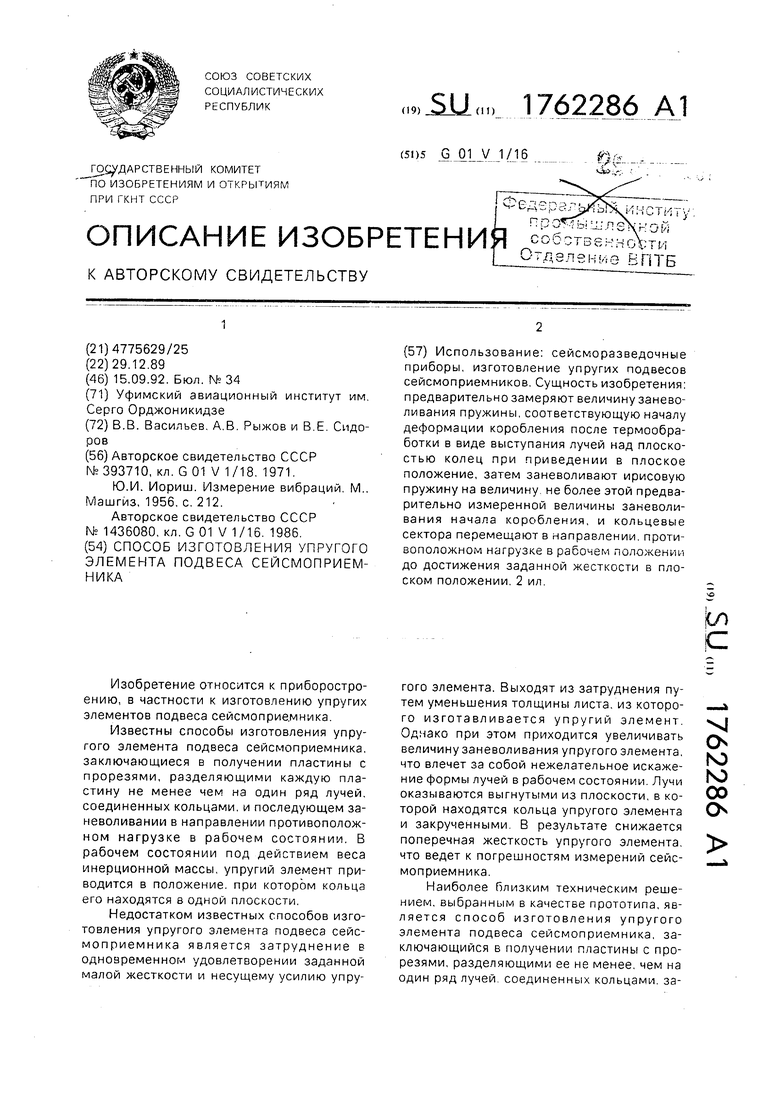

На фиг. 1 изображен упругий элемент, изготовленный предлагаемым способом; на фиг. 2 - устройство для осуществления операций предлагаемого способа перемещения кольцевых секторов относительно кольца и соединения кольцевых секторов в этом положении.

Способ осуществляется следующим образом.

Упругий элемент, изготовляемый предлагаемым способом выполнен в виде пластины с прорезями, разделяющими ее на

0 лучи 1 (фиг. 1), каждый из которых соединен с кольцом 2 и по отдельности с одним из кольцевых секторов 3, соединенных дополнительным кольцом 4.

Устройство для осуществления предла5 гаемого способа изготовления упругого элемента содержит корпус 5, в котором выполнена цилиндрическая расточка 6 и центрирующий буртик 7, подвижной шток 8, расположенный в направляющих 9 и под0 пружиненный пружиной 10, фиксатор 11 с пружиной 12.

При осуществлении предлагаемого способа применительно к однорядному упругому элементу получают пластину с

5 прорезями, например, электроноэрозион- ной обработкой, разделяющими ее на лучи 1, соединенные с одной стороны кольцом 2, а с другой стороны кольцом, предназначенным для разделения на кольцевые сектора

0 3 по числу лучей.

На образцах с таким исходным состоянием производят предварительное измерение величины заневоливания, соответствующей началу деформаций коробле5 ния после термообработки. Для этогс смещают в оправке друг относительно друга кольцо 2 и кольцо, предназначенное для разделения на кольцевые сектора и терма- обрабатывают. После термообработки коль0 ца совмещают в одну плоскость v контролируют выступание лучей над плоскостью колец. Если выступание лучей на,с плоскостью колец не превысило величинь толщины лучей, то деформации коробления

5 не наступили. Производят увеличение смещения в оправке колец друг относительнс друга и повторяют термообработку. Смещение колец в оправке, при котором выступание лучей над кольцами больше толщинь

0 лучей,, является величиной заневоливания соответствующей началу деформаций коробления, Таким образом для ирисовых пружин с данной геометрией величине заневоливания, соответствующая началу

5 деформаций коробления установлена.

В дальнейшем, при реализации предлагаемого способа изготовления упругого элемента, все ирисовые пружины с одинаково геометрией заневоливают на величину не более этой предварительно измеренной ве

личины заневоливания начала коробления При этом кольцо 2 смещают относительно кольца, предназначенного для разделения на кольцевые сектора в оправке не более величины заневоливания начала коробле- ния и термообрабатывают.

В заневоленном упругом элементе одно из двух колец, с которым соединены лучи, разделяют на кольцевые сектора 3, Неразделенное кольцо 2 центрируют в цилиндри- ческой расточке 6 корпуса 5 (фиг, 2) и закрепляют фиксатором 11 с пружиной 12. Затем на кольцевые сектора 3 кладут дополнительное кольцо 4 и перемещают его в направлении, противоположном нагрузке в рабочем состоянии с помощью подвижного штока 8, который перемещают вдоль направляющих 9 до упора в корпусе 5. Соединяют кольцевые сектора 3 в этом положении с дополнительным кольцом 4 например сваркой. Расстояние между кольцом 2 и кольцевыми секторами 3 в положении, при котором выполняют соединение кольцевых секторов 3 дополнительным кольцом 4 определяет осевую жесткость в плоском рабо- чем состоянии упругого элемента. Увеличивая незначительно это расстояние, обеспечивают уменьшение осевой жесткости упругого элемента до заданной в плоском положении. При этом сохраняется его несущая способность, что столь необходимо в низкочастотных сейсмодатчиках.

Вследствие малых значений величины заневоливания лучей 1, по сравнению с известными техническими решениями умень-

фие.1

шается коробление и искажение формы гу- чей 1 в плоском положении, что повышает поперечную жесткость упругого элемента и снижает пргрешности измерения колебаний при наличии составляющей колебаний поперечной оси упругого элемента

Формула изобретения Способ изготовления упругого элемента подвеса сейсмоприемника, заключающийся в получении пластины с прорезями, разделяющими ее не менее, чем на один ряд лучей, соединенных кольцами, заневолива- нии в направлении, противоположном нагрузке в рабочем состоянии, последующем разделении не менее одного кольца на кольцевые сектора, перемещении кольцевых секторов в новое положение относительно колец с возможностью их свободной самоустановки и соединении кольцевых секторов в этом положении, отличающийся тем, что, с целью повышения точности изготовления упругого элемента с малой величиной жесткости и большим нес ущим усилием, предварительно измеряют величину заневоливания, соответствующую началу дефор- мации коробления при воздействии высоких температур в виде выступаниз лучей над плоскостью колец при приведении в плоское положение, величину заневоливания задают не более этой величины и кольцевые сектора перемещают в направлении, противоположном нагрузке в рабочем положении до достижения заданной жесткости в плоском положении.

Lv XYvr: 7 S

хХчХВ кч

фиг Z

| СПОСОБ НАСТРОЙКИ МАЯТНИКОВЫХ СЕЙСМОМЕТРОВ | 0 |

|

SU393710A1 |

Авторы

Даты

1992-09-15—Публикация

1989-12-29—Подача