Изобретение относится к квантовой электронике и может быть использовано при разработке лазерных технологических установок.

Цель изобретения - повышение КПД использования излучения и надежности лазерной технологической установки.

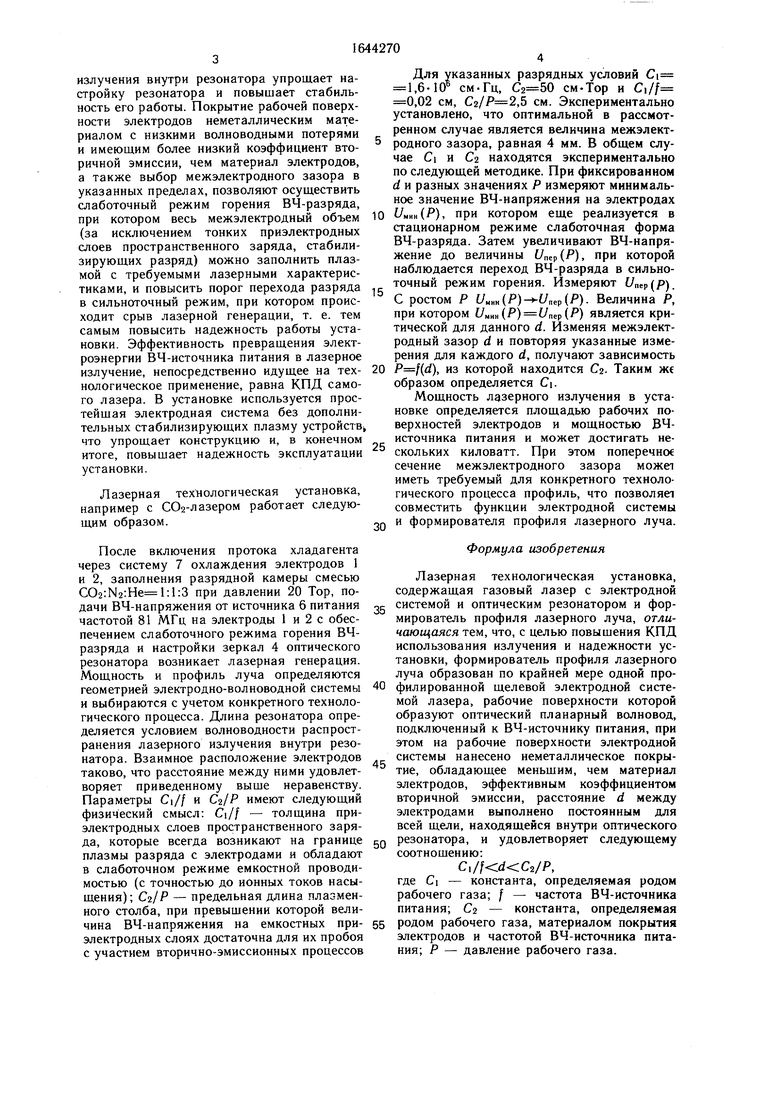

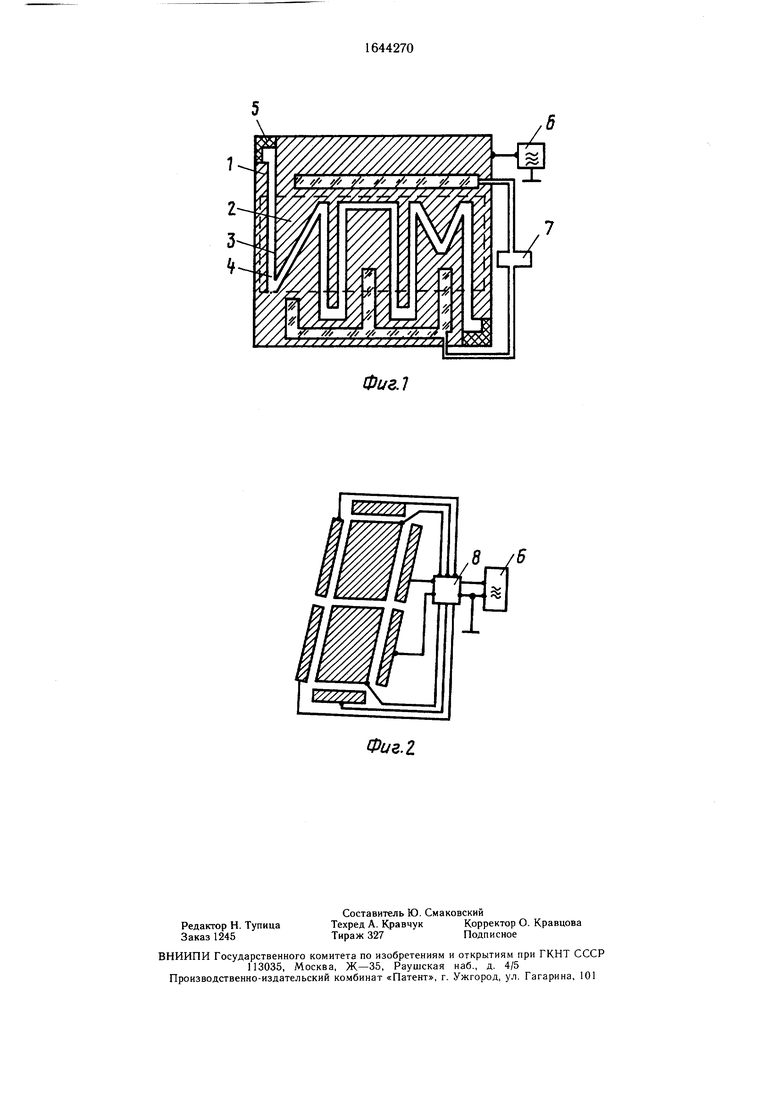

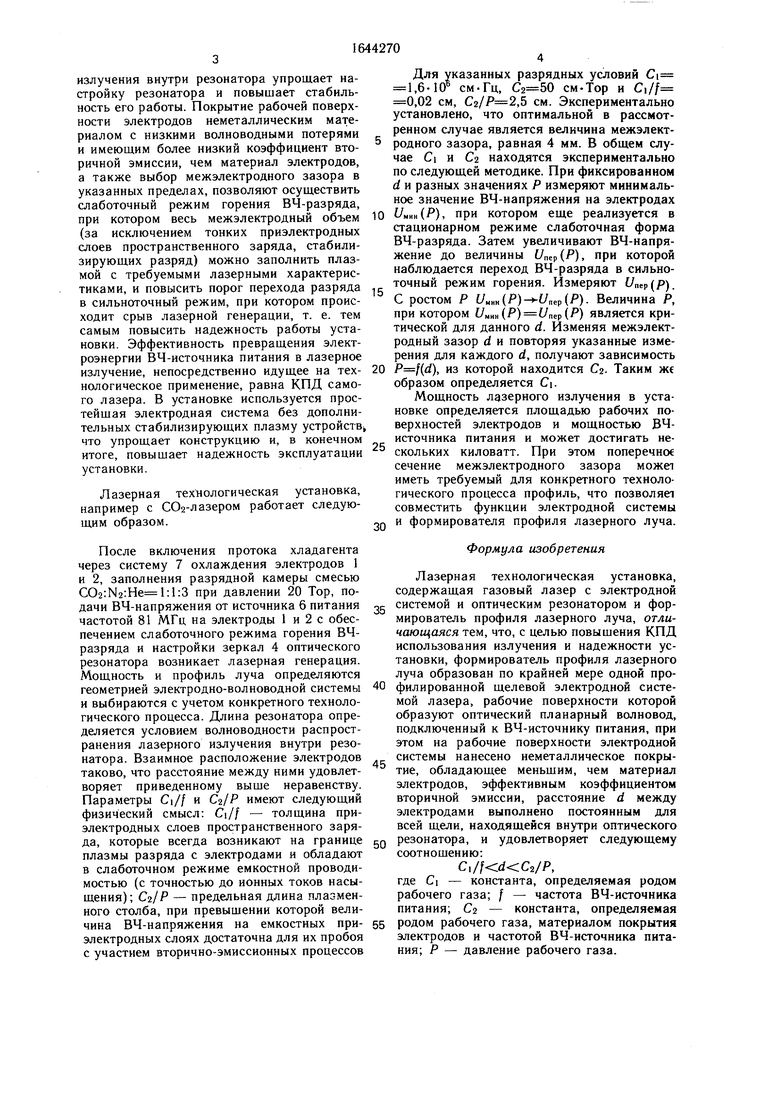

На фиг. 1 и 2 изображены электродно- волноводные системы установки, поперечное сечение (ось резонатора перпендикулярна плоскости чертежа).

Установка содержит профилированные металлические электроды 1 и 2, на рабочие поверхности которых нанесено неметаллическое покрытие 3 и образующие оптический планарный волновод. С обоих торцов элект- родно-волноводной системы установлены зеркала 4 оптического резонатора. Кроме того, изображены стенки разрядной камеры 5, ВЧ-источник 6 питания, система 7 охлаждения (водопроводная сеть). Установка может быть снабжена программируемой системой 8 подачи ВЧ-напряжения на электроды. Неметаллическое покрытие 3 обладает низкими волноводными потерями и меньшим, чем материал электродов, эффективным коэффициентом вторичной эмиссии. Межэлектродный зазор d постоянен для всей щели, находящейся внутри оптического резонатора, и выбирается из соотношения

C,,

где С - константа, определяемая родом рабочего газа; / - частота ВЧ-источннка питания; С2 - константа, определяемая родом рабочего газа, материалом покрытия электродов и частотой ВЧ-источника питания; Р - давление рабочего газа.

Выполнение электродов профилированными и их взаимное расположение в соответствии с указанными условиями обеспечивает заполнение активной средой щелевой конфигурации поперечного к оптической оси резонатора сечения межэлектродного зазора, что необходимо для формирования требуемого профиля лазерного луча. Волно- водный режим распространения лазерного

оэ

4ь 4 Ю 1

излучения внутри резонатора упрощает настройку резонатора и повышает стабильность его работы. Покрытие рабочей поверхности электродов неметаллическим материалом с низкими волноводными потерями и имеющим более низкий коэффициент вторичной эмиссии, чем материал электродов, а также выбор межэлектродного зазора в указанных пределах, позволяют осуществить слаботочный режим горения ВЧ-разряда, при котором весь межэлектродный объем (за исключением тонких приэлектродных слоев пространственного заряда, стабилизирующих разряд) можно заполнить плазмой с требуемыми лазерными характеристиками, и повысить порог перехода разряда в сильноточный режим, при котором происходит срыв лазерной генерации, т. е. тем самым повысить надежность работы установки. Эффективность превращения электроэнергии ВЧ-источника питания в лазерное излучение, непосредственно идущее на тех- нологическое применение, равна КПД самого лазера. В установке используется простейшая электродная система без дополнительных стабилизирующих плазму устройств что упрощает конструкцию и, в конечном итоге, повышает надежность эксплуатации установки.

Лазерная технологическая установка, например с СО2-лазером работает следующим образом.

После включения протока хладагента через систему 7 охлаждения электродов 1 и 2, заполнения разрядной камеры смесью СО2:№:Не 1:1:3 при давлении 20 Тор, подачи ВЧ-напряжения от источника б питания частотой 81 МГц на электроды 1 и 2 с обеспечением слаботочного режима горения ВЧ- разряда и настройки зеркал 4 оптического резонатора возникает лазерная генерация. Мощность и профиль луча определяются геометрией электродно-волноводной системы и выбираются с учетом конкретного технологического процесса. Длина резонатора определяется условием волноводности распространения лазерного излучения внутри резонатора. Взаимное расположение электродов таково, что расстояние между ними удовлетворяет приведенному выше неравенству. Параметры и С%/Р имеют следующий физический смысл: - толщина приэлектродных слоев пространственного заряда, которые всегда возникают на границе плазмы разряда с электродами и обладают в слаботочном режиме емкостной проводимостью (с точностью до ионных токов насыщения); - предельная длина плазменного столба, при превышении которой величина ВЧ-напряжения на емкостных при- электродных слоях достаточна для их пробоя с участием вторично-эмиссионных процессов

Для указанных разрядных условий Ci- 1,6-10 см-Гц, см-Тор и Ci/f 0,02 см, ,5 см. Экспериментально установлено, что оптимальной в рассмотренном случае является величина межэлектродного зазора, равная 4 мм. В общем случае С и Ci находятся экспериментально по следующей методике. При фиксированном d и разных значениях Р измеряют минимальное значение ВЧ-напряжения на электродах UHHH(P), при котором еще реализуется в стационарном режиме слаботочная форма ВЧ-разряда. Затем увеличивают ВЧ-напря- жение до величины Unef(P), при которой наблюдается переход ВЧ-разряда в сильноточный режим горения. Измеряют f/nep(p). С ростом Р Uum(P)- -Unep(P). Величина Р, при котором UHHH(P)(P) является критической для данного d. Изменяя межэлектродный зазор d и повторяя указанные измерения для каждого d, получают зависимость (d), из которой находится Су. Таким же образом определяется С.

Мощность лазерного излучения в установке определяется площадью рабочих поверхностей электродов и мощностью ВЧ- источника питания и может достигать нескольких киловатт. При этом поперечно сечение межэлектродного зазора може иметь требуемый для конкретного технологического процесса профиль, что позволяв совместить функции электродной системы и формирователя профиля лазерного луча.

Формула изобретения

Лазерная технологическая установка, содержащая газовый лазер с электродной системой и оптическим резонатором и формирователь профиля лазерного луча, отличающаяся тем, что, с целью повышения КПД использования излучения и надежности установки, формирователь профиля лазерного луча образован по крайней мере одной профилированной щелевой электродной системой лазера, рабочие поверхности которой образуют оптический планарный волновод, подключенный к ВЧ-источнику питания, при этом на рабочие поверхности электродной системы нанесено неметаллическое покрытие, обладающее меньшим, чем материал электродов, эффективным коэффициентом вторичной эмиссии, расстояние d между электродами выполнено постоянным для всей щели, находящейся внутри оптического резонатора, и удовлетворяет следующему соотношению:

C,,

где С - константа, определяемая родом рабочего газа; f - частота ВЧ-источника питания; Cz - константа, определяемая родом рабочего газа, материалом покрытия электродов и частотой ВЧ-источника питания; Р - давление рабочего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый лазер с ВЧ-возбуждением | 1988 |

|

SU1644269A1 |

| ВОЛНОВОДНЫЙ CO*002-ЛАЗЕР С ПОПЕРЕЧНЫМ ВЧ-ВОЗБУЖДЕНИЕМ | 1994 |

|

RU2073950C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1999 |

|

RU2165119C1 |

| ГАЗОВЫЙ ЛАЗЕР ЩЕЛЕВОГО ТИПА | 2021 |

|

RU2773619C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВНУТРИРЕЗОНАТОРНЫМ СКАНИРОВАНИЕМ ИЗЛУЧЕНИЯ | 1989 |

|

SU1708121A1 |

| ГАЗОВЫЙ ЛАЗЕР С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2006 |

|

RU2329578C1 |

| ВОЛНОВОДНЫЙ СО ЛАЗЕР ВЫСОКОГО ДАВЛЕНИЯ С ВЫСОКОЧАСТОТНЫМ ВОЗБУЖДЕНИЕМ | 2002 |

|

RU2239265C2 |

| ЛАЗЕР | 1999 |

|

RU2170484C2 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2124790C1 |

| ЛАЗЕР, СЛЭБ-ЛАЗЕР, ГАЗОВЫЙ ЛАЗЕР (ВАРИАНТЫ) И ГАЗОВЫЙ СЛЭБ-ЛАЗЕР | 2003 |

|

RU2243620C1 |

Изобретение относится к квантовой электронике и может быть применено при создании лазерного технологического оборудования. Целью изобретения является повышение КПД использования излучения и надежности установки. Формирователь профиля лазерного луча установки образован по крайней мере одной профилированной и охлаждаемой щелевой электродной системой лазера. Электродная система подключена к ВЧ-источнику и образует оптический планарный волновод. На рабочие поверхности электродной системы нанесено неметаллическое покрытие с низкими вол- новодными потерями, обладающее меньшим, чем материал электродов, эффективным коэффициентом вторичной эмиссии. Межэлектродный зазор постоянен для всей щели, находящейся внутри оптического резонатора. 2 ил.

Фиг.1

Фиг.1

| Григорьянц А | |||

| Г | |||

| и Сафонов А | |||

| Н | |||

| Методы поверхностной лазерной обработки.- М.: Высшая школа, 1987, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Там же, ст | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1991-04-23—Публикация

1988-07-29—Подача