Изобретение относится к бурению геологоразведочных, нефтяных и газовых сгважин и предназначено для обработки глинистых буровых растворов.

Цель изобретения - повышение эффективности реагента, обеспечивающее снижение расхода материалов в процессе приготовления глинистого бурового раствора.

Реагент включает акриловый полимер и продукт флотации золы-уноса при следующем соотношении ингредиентов, мае . %:

Акриловый полимер 45-55

Продукт флотации

золы-уноса45-55

В качестве акрилового полимера может оыть использован любой акриловый полимер, например К-9, гипан, анилис.

Продукт флотации золы-уноса является неутилизируемым отходом производства ГРЭС. Он выделяется при безре- агентной флотации золы-уноса, образо- ваннон в результате сжигания каменного угля с последующей сепарацией в водной среде золоотстойннка. Продук

является исслеживающимся порошком серого цвета, который представляет собой сферические образования с размерами 20-200 мкм. Он имеет следующий состав, %: 8Юг 53,8; Al 20 3 30,6; Рег03 4,2; MgO 1,6; СаО :),8; К20 6,2; Na О 1,1; Ti02 0,9, прочие примеси остальное, имеет плотность 415 кг/мэ. Реагент готовят следующим образом, Акриловый полимер смешивают с продуктом флотации в расчетных количествах при перемешивании до получения однородной пасты. Полученную смесь подсушивают на водяной бане -при 50- 60°С. После этого реагент дробят (растирают) в фарфоровой ступке. Полученный порошок вводят в сус.пензи;о глины в количестве 0,05-1,0% по массе от объема суспензии. После этого про- изводят оценку технологических свойств бурового раствора по комплексу обычно измеряемых характеристик и использованием общепринятых методик и приборов. Плотность о измеряют пик- неметрическим методом, условную вязкость (УВ) - с помощью воронки ВБР-1 водоотдачу (В) - и толщину корки (К) - на приборе ВМ-6, статическое напряжение сдвига - через 1 и 10 мин ( на приборе ВСН-3,рН - на приборе рН-340, суточный отстой (Со) - с помощью мерног цилиндра вместимостью 100 мл.

Исходная суспензия глины имела следующие параметры : кг/мэ, с, см3, мм, СНС1ИО 12/15 дПа, , .

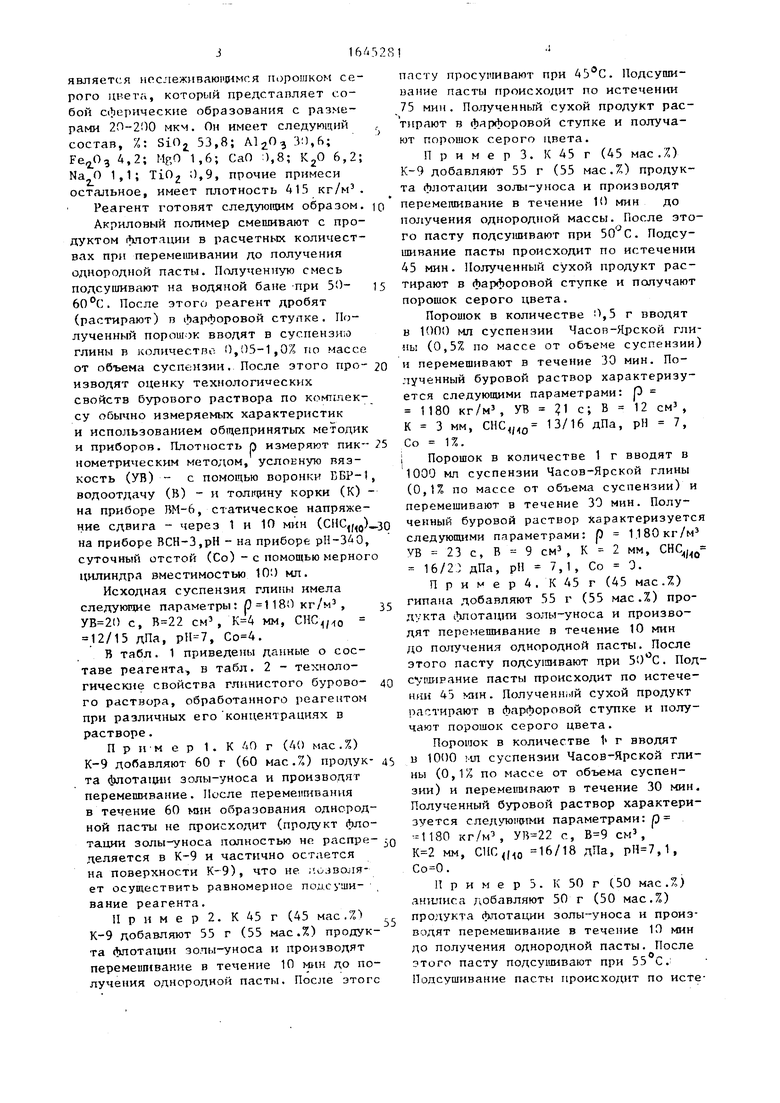

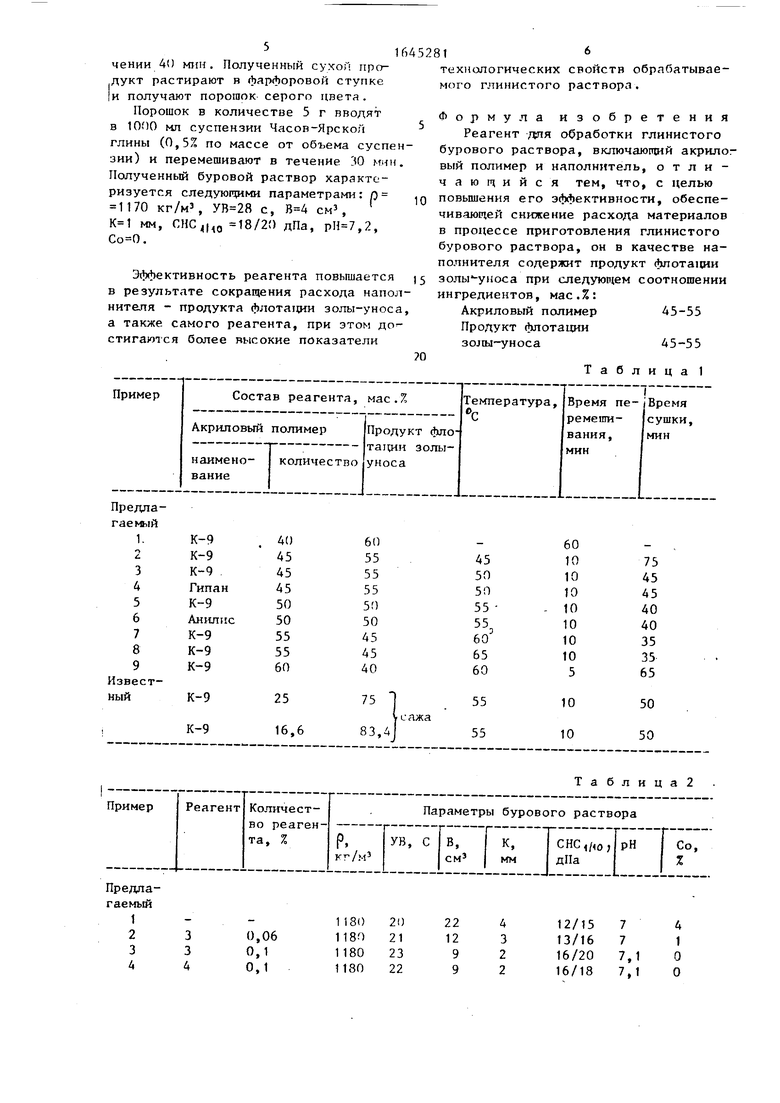

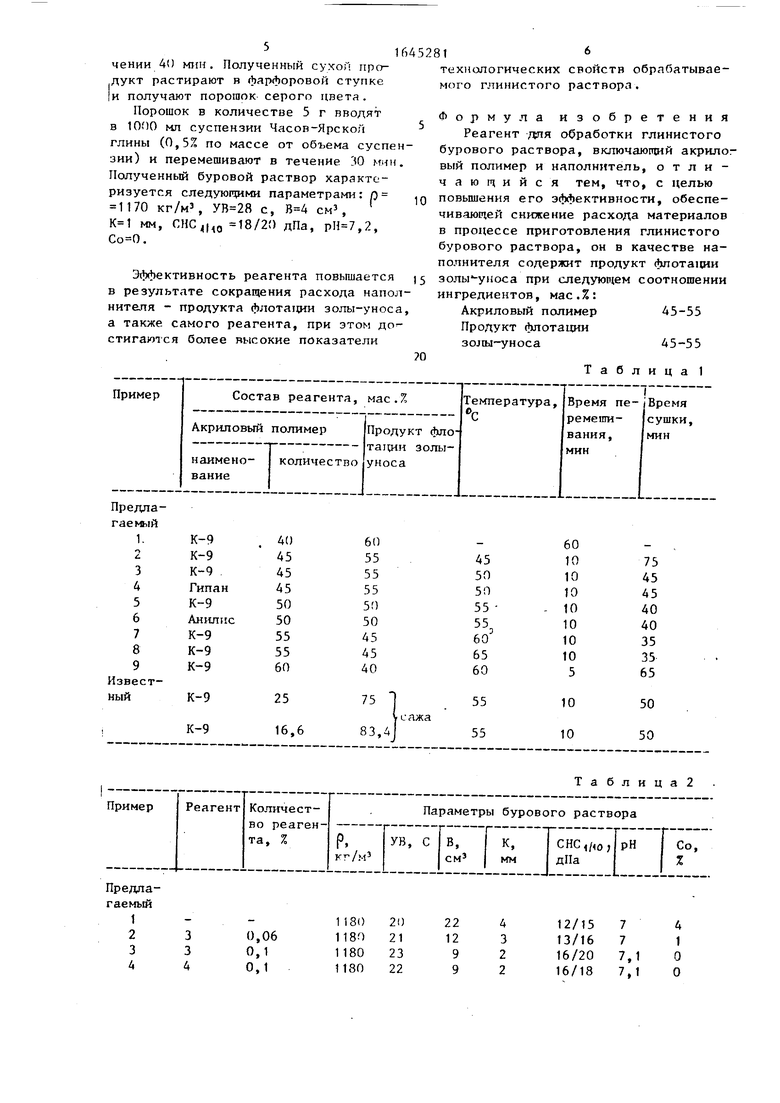

В табл. 1 приведены данные о составе реагента, в табл. 2 - технологические свойства глинистого бурово- го раствора, обработанного реагентом при различных его концентрациях в растворе.

П р 1гм е р 1 . К 40 г (40 мас.%) К-9 добавляют 60 г (60 мас.%) продук- та флотации золы-уноса и производят перемешивание. После перемешивания в течение 60 мин образования однородной пасты не происходит (продукт флотации золы-этноса полностью не распре- деляется в К-9 и частично остается на поверхности К-9), что не позволяет осуществить равномерное подсушивание реагента.

И р и м е р 2. К 45 г (45 мас.%1 К-9 добавляют 55 г (55 мас.%) продукта флотации золы-уноса и производят перемешивание в течение 10 мин до получения однородной пасты. После этогс

о

5

0

, Q

5

пасту просушивают при 45°С. Подсушивание пасты происходит по истечении 75 мин. Полученный сухой продукт растирают в фарфоровой ступке и получают порошок серого цвета.

П р и м е р 3. К 45 г (45 мае Л) К-9 добавляют 55 г (55 мас.%) продукта флотации золы-уноса и производят перемешивание в течение 10 мин до получения однородной массы. После этого пасту подсушивают при 50°С. Подсушивание пасты происходит по истечении 45 мин. Полученный сухой продукт растирают в фарфоровой ступке и получают порошок серого цвета.

Порошок в количестве 0,5 г вводят в 1000 мл суспензии Часов-Ярской глины (0,5% по массе от объеме суспензии) и перемешивают в течение 30 мин. Полученный буровой раствор характеризуется следующими параметрами: р 1180 кг/м3, УВ 21 с; В 12 см3, К 3 мм, 13/16 дПа, рН 7, Со 1%.

I Порошок в количестве 1 г вводят в 1000 мп суспензии Часов-Ярской глины (0,1% по массе от объема суспензии) и перемешивают в течение 30 мин. Полученный буровой раствор Характеризуется следующими параметрами: р 1.180 кг/м3 VB 23 с, В 9 см3 , К 2 мм, СНС,ЙО 16/2} дПа, рН 7,1, Со 0.

П р и м е р 4. К 45 г (45 мас.%) гипана добавляют 55 г (55 мас.%) продукта флотации золы-уноса и производят перемешивание в течение 10 мин до получения однородной пасты. После этого пасту подсушивают при 50°С. Подсушивание пасты происходит по истечении 45 мин. Полученный сухой продукт растирают в фарфоровой ступке и получают порошок серого цвета.

Порошок в количестве 1 г вводят Б 1000 мл суспензии Часов-Ярской глины (0,1% по массе от объема суспензии) и перемешивают в течение 30 мин. Полученный буровой раствор характеризуется следующими параметрами: п -И 180 кг/м3, с, см3, мм, СНС(ц0 16/18 дПа, ,1, .

П р и м е р 5. К 50 г (50 мас.%) анилис.а добавляют 50 г (50 мас.%) продукта флотации золы-уноса и производят перемешивание в течение 10 мин до получения однородной пасты. После этого пасту подсушивают при 55°С. Подсушивание пасты происходит по истечении 40 мин. Полученный сухой продукт растирают в фарфоровой ступке и получают порошок серого цвета.

Порошок в количестве 5 г вводят в 1000 мл суспензии Часов-Ярской глины (0,5% по массе от объема суспензии) и перемешивают в течение 30 мчн. Полученный буровой раствор характеризуется следующими параметрами: п 1170 кг/мэ, с, см3, мм, СНС то 18/20 дПа, ,2, .

Эффективность реагента повышается в результате сокращения расхода наполнителя - продукта флотации золы-уноса, а также самого реагента, при этом стигаются более высокие показатели

0

технологических свойств обрабатываемого глинистого раствора.

Формула изобретения

Реагент для обработки глинистого бурового раствора, включающий акрилог вый полимер и наполнитель, отличающийся тем, что, с целью повышения его эффективности, обеспечивающей снижение расхода материалов в процессе приготовления глинистого бурового раствора, он в качестве наполнителя содержит продукт флотации золы -уиоса при следующем соотношении ингредиентов, мас.%:

Акриловый полимер45-55

Продукт флотации

золы-уноса45-55

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор для бурения в поглощающих пластах | 1988 |

|

SU1615170A1 |

| Состав для обработки бурового раствора | 1990 |

|

SU1763470A1 |

| Реагент для приготовления полимербентонитового бурового раствора | 1990 |

|

SU1723089A1 |

| Порошкообразный реагент для обработки буровых растворов | 1990 |

|

SU1766938A1 |

| Буровой раствор | 1990 |

|

SU1788959A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ САПОНИТОВОЙ ГЛИНЫ | 2024 |

|

RU2837427C1 |

| Буровой раствор для строительства скважин в неустойчивых глинистых и несцементированных грунтах и способ его получения | 2017 |

|

RU2704658C2 |

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

Изобретение относится к области бурения геологоразведочных, нефтяных и газовых скважин и предназначено для обработки глинистых буровых растворов. Цель - повышение эффективности реагента, обеспечивающее снижегае расхода материалов в процессе приготовления глинистого бурового раствора. Реагент включает акриловый полимер, например, К-9, гипан, акилис и продукт флотации золы-уноса при еле- дующем их соотношении, мас.%: акриловый полимер 45-55, продукт флотации золы-уноса 45-55. Реагент готовят смешиванием акрилового полимера с продуктом флотации золы-уноса до получения однородной пасты. Полученную смесь подсушивают при 50-60СС и дробят. Реагент вводят в глинистую суспензию в -количестве 0,05-1,0 мас.% от объема суспензии. За счет добав- ки реагента при меньшем расходе реагента улучшаются технологические свойства глинистого бурового раствора . 2 табл (Л С

3 3

4

0,06

0,1

0,1

Таблица2

Продолжение табл. 2

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО | 0 |

|

SU289193A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления реагента для обработки глинистых буровых растворов | 1982 |

|

SU1068457A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-13—Подача