Изобретение относится к конструкциям тепломассообменных колонн, применяемых для ректификационных и абсорбцион- но-десорбционных процессов с применением аппаратов большой единичной мощности.

Цель изобретения - интенсификация процесса за счет равномерного поперечного сечения насадки.

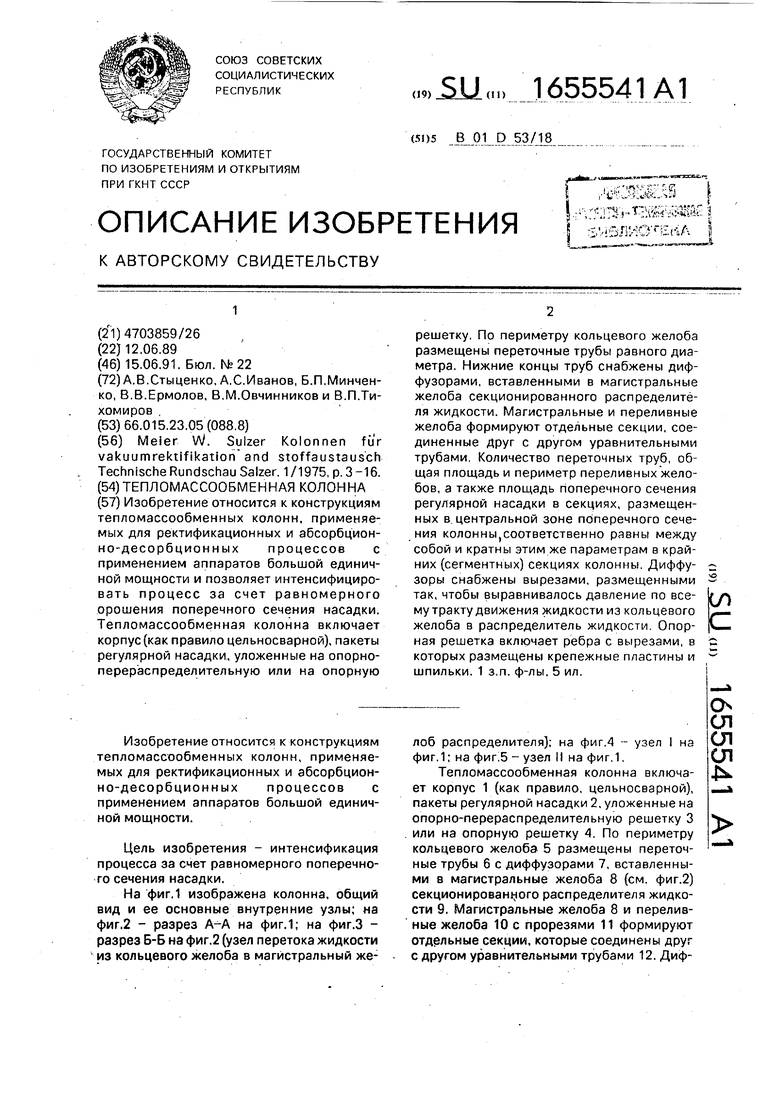

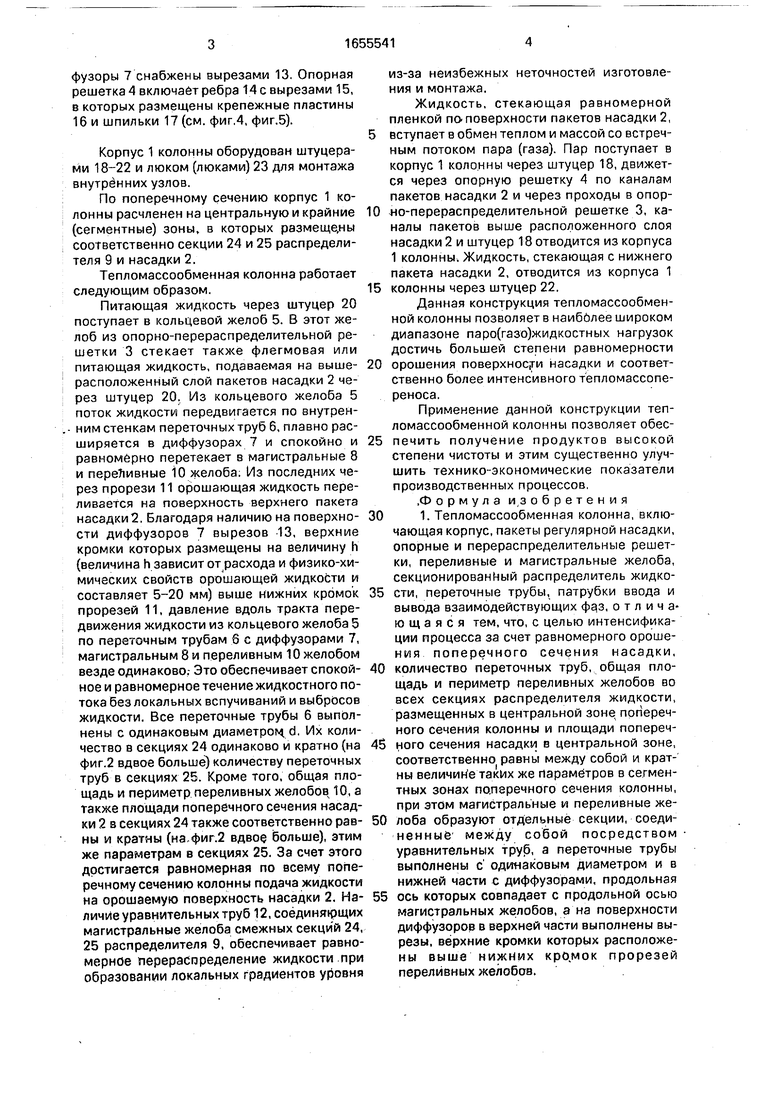

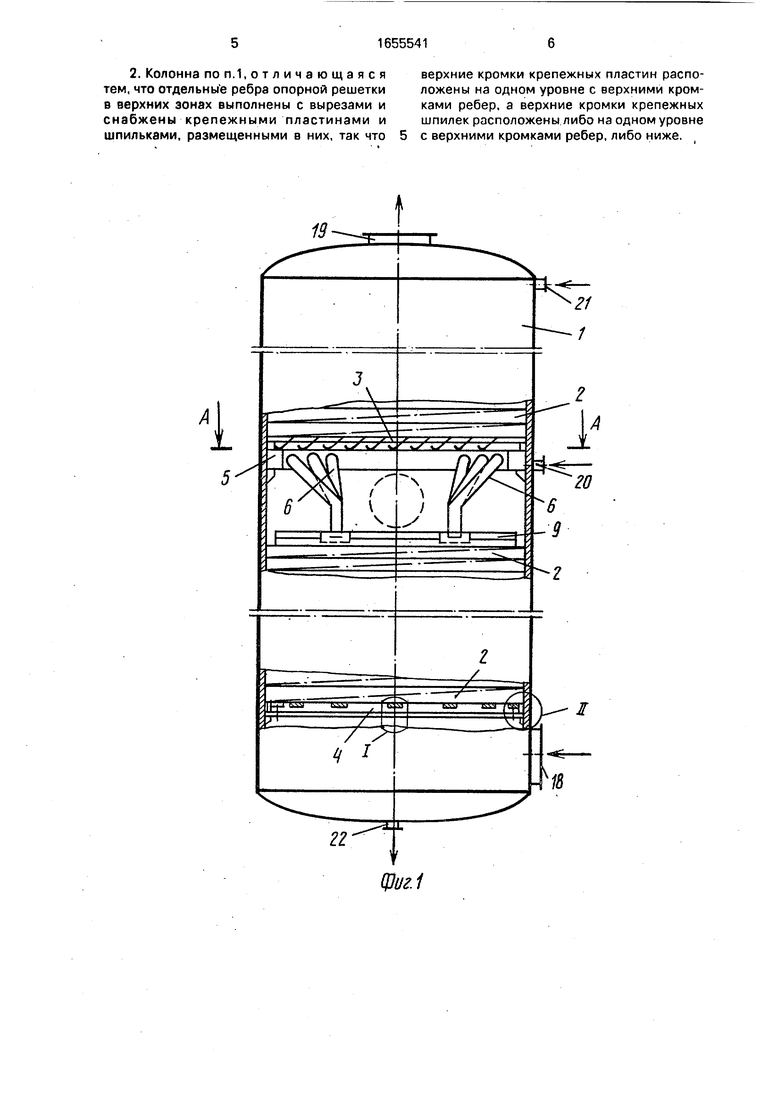

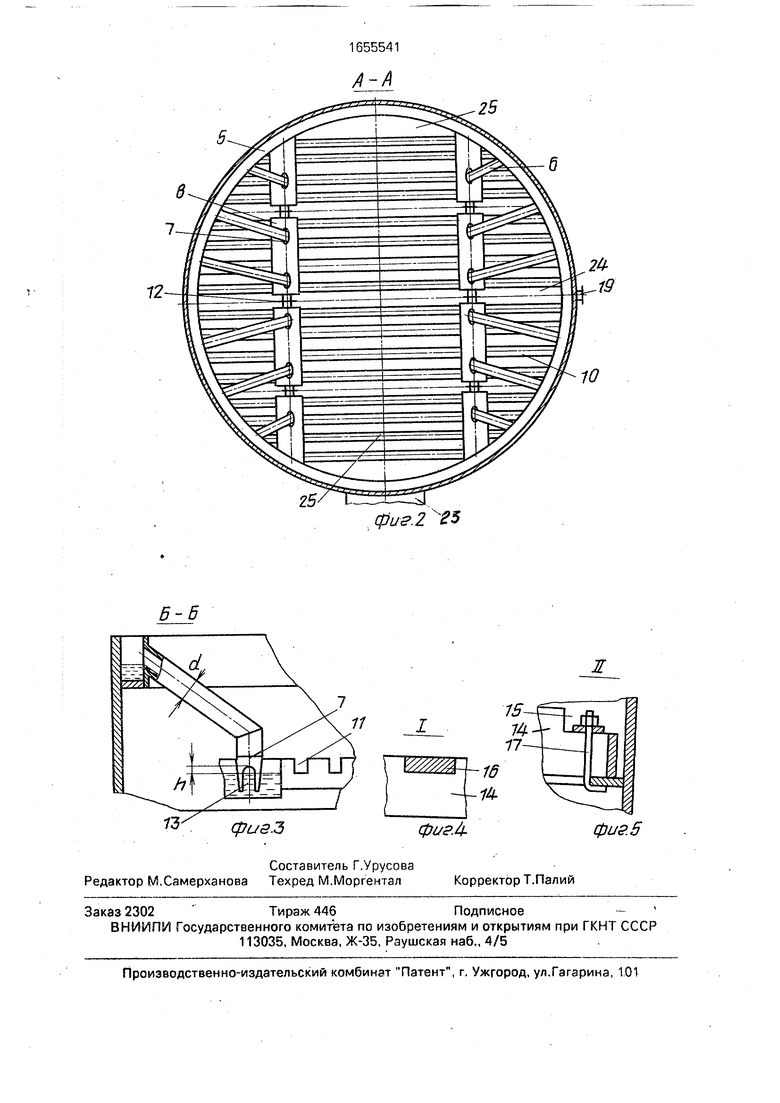

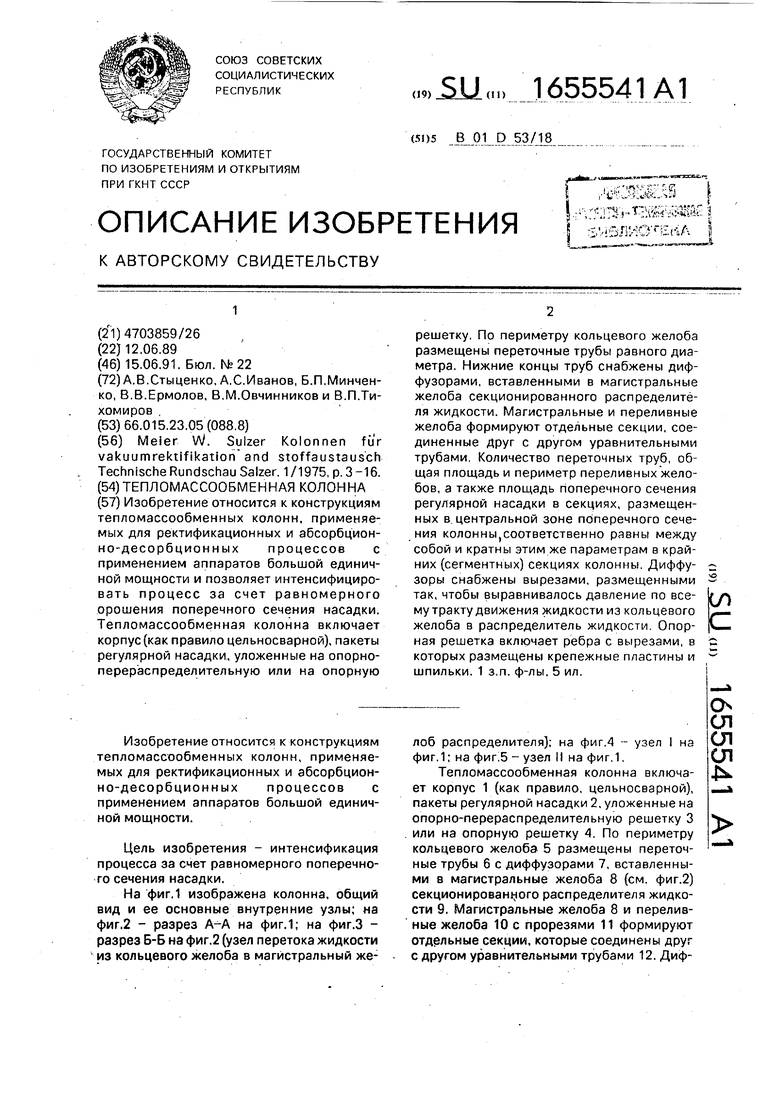

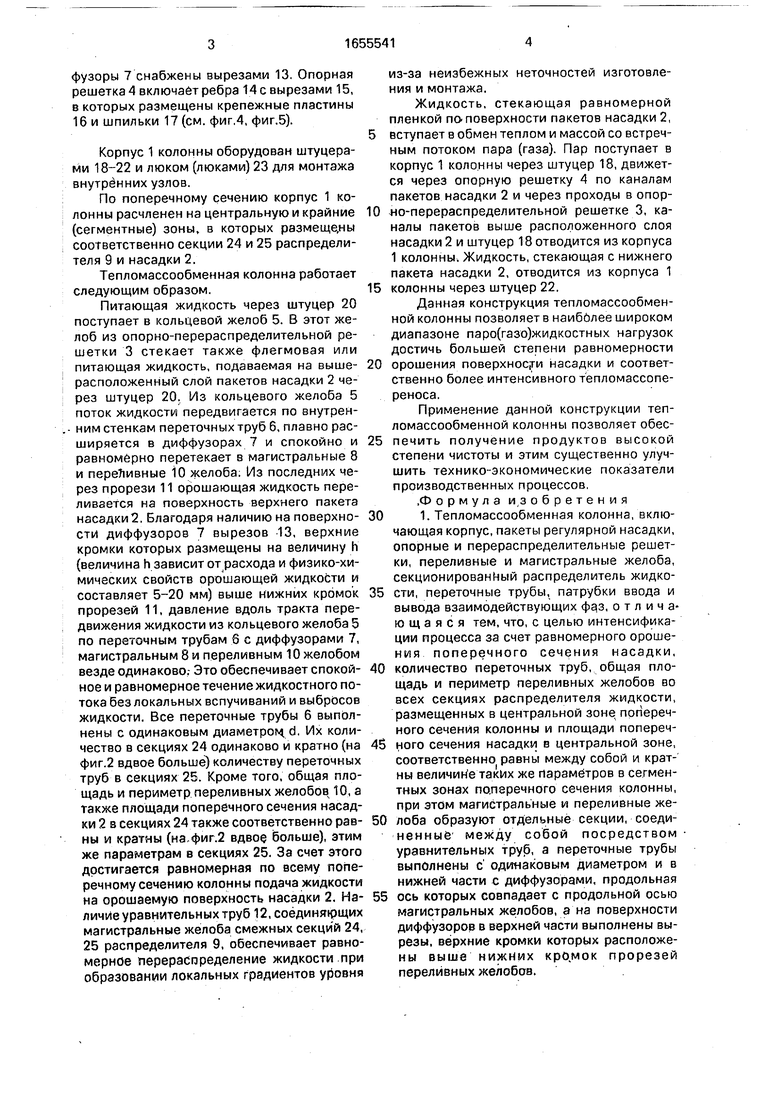

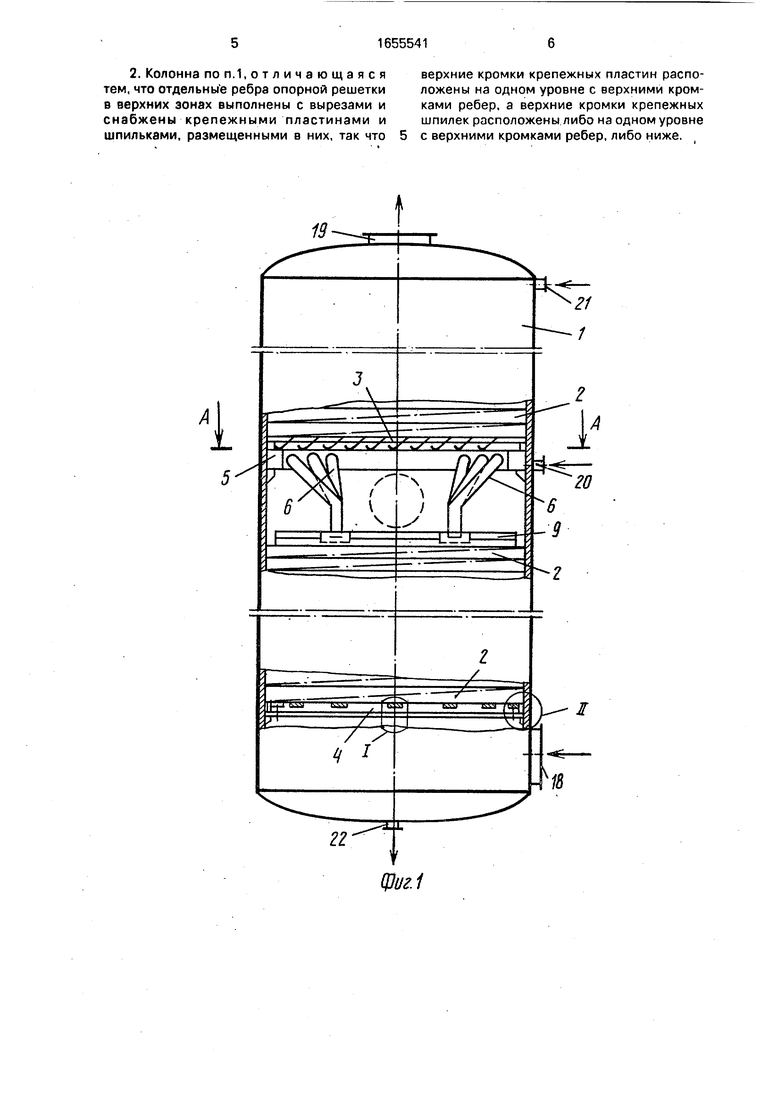

На фиг.1 изображена колонна, общий вид и ее основные внутренние узлы; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2 (узел перетока жидкости из кольцевого желоба в магистральный желоб распределителя); на фиг 4 - узел I на фиг.1; на фиг 5 - узел II на фиг 1

Тепломассообменная колонна включает корпус 1 (как правило, цельносварной), пакеты регулярной насадки 2, уложенные на опорно-перераспределительную решетку 3 или на опорную решетку 4. По периметру кольцевого желоба 5 размещены переточные трубы 6 с диффузорами 7, вставленными в магистральные желоба 8 (см. фиг.2) секционированного распределителя жидкости 9. Магистральные желоба 8 и переливные желоба 10 с прорезями 11 формируют отдельные секции, которые соединены друг с другом уравнительными трубами 12. Дифс ел ел ел

N

фузоры 7 снабжены вырезами 13. Опорная решетка 4 включает ребра 14с вырезами 15, в которых размещены крепежные пластины 16 и шпильки 17 (см. фиг,4, фиг.5).

Корпус 1 колонны оборудован штуцерами 18-22 и люком (люками) 23 для монтажа внутренних узлов.

По поперечному сечению корпус 1 колонны расчленен на центральную и крайние (сегментные) зоны, в которых размеще,ны соответственно секции 24 и 25 распределителя 9 и насадки 2.

Тепломассообменная колонна работает следующим образом.

Питающая жидкость через штуцер 20 поступает в кольцевой желоб 5. В этот желоб из опорно-перераспределительной решетки 3 стекает также флегмовая или питающая жидкость, подаваемая на вышерасположенный слой пакетов насадки 2 через штуцер 20. Из кольцевого желоба 5 поток жидкости передвигается по внутренним стенкам переточных труб 6, плавно расширяется в диффузорах 7 и спокойно и равномерно перетекает в магистральные 8 и перешивные 10 желоба. Из последних через прорези 11 орошающая жидкость переливается на поверхность верхнего пакета насадки2. Благодаря наличию на поверхности диффузоров 7 вырезов 13, верхние кромки которых размещены на величину h (величина h зависит от расхода и физико-химических свойств орошающей жидкости и составляет 5-20 мм) выше нижних кромок прорезей 11, давление вдоль тракта передвижения жидкости из кольцевого желоба 5 по переточным трубам 6 с диффузорами 7, магистральным 8 и переливным 10 желобом везде одинаково.- Это обеспечивает спокойное и равномерное течение жидкостного потока без локальных вспучиваний и выбросов жидкости. Все переточные трубы 6 выполнены с одинаковым диаметром, d. Их количество в секциях 24 одинаково и кратно(на фиг.2 вдвое больше) количеству переточных труб в секциях 25. Кроме того, общая площадь и периметр переливных желобовч 10, а также площади поперечного сечения насадки 2 в секциях 24 также соответственно равны и кратны (на,фиг.2 вдвое больше), этим же параметрам в секциях 25. За счет этого достигается равномерная по всему поперечному сечению колонны подача жидкости на орошаемую поверхность насадки 2, Наличие уравнительных труб 12, соединяющих магистральные желоба смежных секций 24, 25 распределителя 9, обеспечивает равномерное перераспределение жидкости при образовании локальных градиентов уровня

из-за неизбежных неточностей изготовления и монтажа.

Жидкость, стекающая равномерной пленкой по-поверхности пакетов насадки 2,

вступает в обмен теплом и массой со встречным потоком пара (газа). Пар поступает в корпус 1 колонны через штуцер 18, движется через опорную решетку 4 по каналам пакетов насадки 2 и через проходы в опор0 но-перераспределительной решетке 3, каналы пакетов выше расположенного слоя насадки 2 и штуцер 18 отводится из корпуса 1 колонны. Жидкость, стекающая с нижнего пакета насадки 2, отводится из корпуса 1

5 колонны через штуцер 22.

Данная конструкция тепломассообмен- ной колонны позволяет в наиболее широком диапазоне паро(газо)жидкостных нагрузок достичь большей степени равномерности

0 орошения поверхности насадки и соответственно более интенсивного тепломассопе- реноса.

Применение данной конструкции теп- ломассообменной колонны позволяет обес5 лечить получение продуктов высокой степени чистоты и этим существенно улучшить технико-экономические показатели производственных процессов.

.Формула изобретения

0 1. Тепломассообменная колонна, включающая корпус, пакеты регулярной насадки, опорные и перераспределительные решетки, переливные и магистральные желоба, секционированный распределитель жидко5 сти, переточные трубы, патрубки ввода и вывода взаимодействующих фаз, отличающаяся тем, что, с целью интенсификации процесса за счет равномерного орошения поперечного сечения насадки,

0 количество переточных труб, общая площадь и периметр переливных желобов во всех секциях распределителя жидкости, размещенных в центральной зоне поперечного сечения колонны и площади попереч5 ного сечения насадки в центральной зоне, соответственно равны между собой и кратны величине таких же параметров в сегментных зонах поперечного сечения колонны, при этом магистральные и переливные же0 лоба образуют отдельные секции, соединенные между собой посредством уравнительных труб, а переточные трубы выполнены с одинаковым диаметром и в нижней части с диффузорами, продольная

5 ось которых совпадает с продольной осью магистральных желобов, а на поверхности диффузоров в верхней части выполнены вырезы, верхние кромки которых расположены выше нижних кро,мок прорезей переливных желобов.

2. Колонна по п. 1,отличающаяся тем, что отдельный ребра опорной решетки в верхних зонах выполнены с вырезами и снабжены крепежными пластинами и шпильками, размещенными в них, так что

верхние кромки крепежных пластин расположены на одном уровне с верхними кромками ребер, а верхние кромки крепежных шпилек расположены либо на одном уровне с верхними кромками ребер, либо ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменная колонна | 1989 |

|

SU1650221A1 |

| Тепломассообменная колонна | 1983 |

|

SU1101250A1 |

| Ректификационная колонна | 1989 |

|

SU1648526A1 |

| Тепломассообменная колонна | 1988 |

|

SU1681924A1 |

| Распределитель жидкости | 1980 |

|

SU912241A1 |

| Распределитель жидкости | 1988 |

|

SU1556726A1 |

| Тепломассообменная колонна | 1990 |

|

SU1773458A1 |

| Распределитель жидкости тепломассообменного аппарата | 1985 |

|

SU1286254A1 |

| КОЛЛЕКТОР СБОРА ЖИДКОСТИ ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 2010 |

|

RU2452550C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

Изобретение относится к конструкциям тепломассообменных колонн, применяемых для ректификационных и абсорбцион- но-десорбционных процессов с применением аппаратов большой единичной мощности и позволяет интенсифицировать процесс за счет равномерного орошения поперечного сечения насадки. Тепломассообменная колонна включает корпус (как правило цельносварной), пакеты регулярной насадки, уложенные на опорно- перераспределительную или на опорную решетку. По периметру кольцевого желоба размещены переточные трубы равного диаметра. Нижние концы труб снабжены диффузорами, вставленными в магистральные желоба секционированного распределителя жидкости. Магистральные и переливные желоба формируют отдельные секции, соединенные Друг с другом уравнительными трубами Количество переточных труб, общая площадь и периметр переливных желобов, а также площадь поперечного сечения регулярной насадки в секциях, размещенных в центральной зоне поперечного сечения колонны(соответственно равны между собой и кратны этим же параметрам в крайних (сегментных) секциях колонны Диффузоры снабжены вырезами, размещенными так, чтобы выравнивалось давление по всему тракту движения жидкости из кольцевого желоба в распределитель жидкости Опорная решетка включает ребра с вырезами, в которых размещены крепежные пластины и шпильки. 1 з п. ф-лы. 5 ил. (Л С

22

Щиг.1

8

ТЭК

физ.3

фиг. 2 5

Ж

фигЛ

фиг.5

| Meier W | |||

| Sulzer Kolonnen fii r vakuumrektifikation and stoffaustausch Technische Rundschau Salzer | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-12—Подача