Изобретение относится к породоразру- шающему инструменту, а именно к алмазным буровым коронкам.

Цель изобретения - повышение эффективности работы коронки путем улучшения очистки забоя от шлама, снижения гидравлических сопротивлений и интенсификации отвода тепла от матрицы.

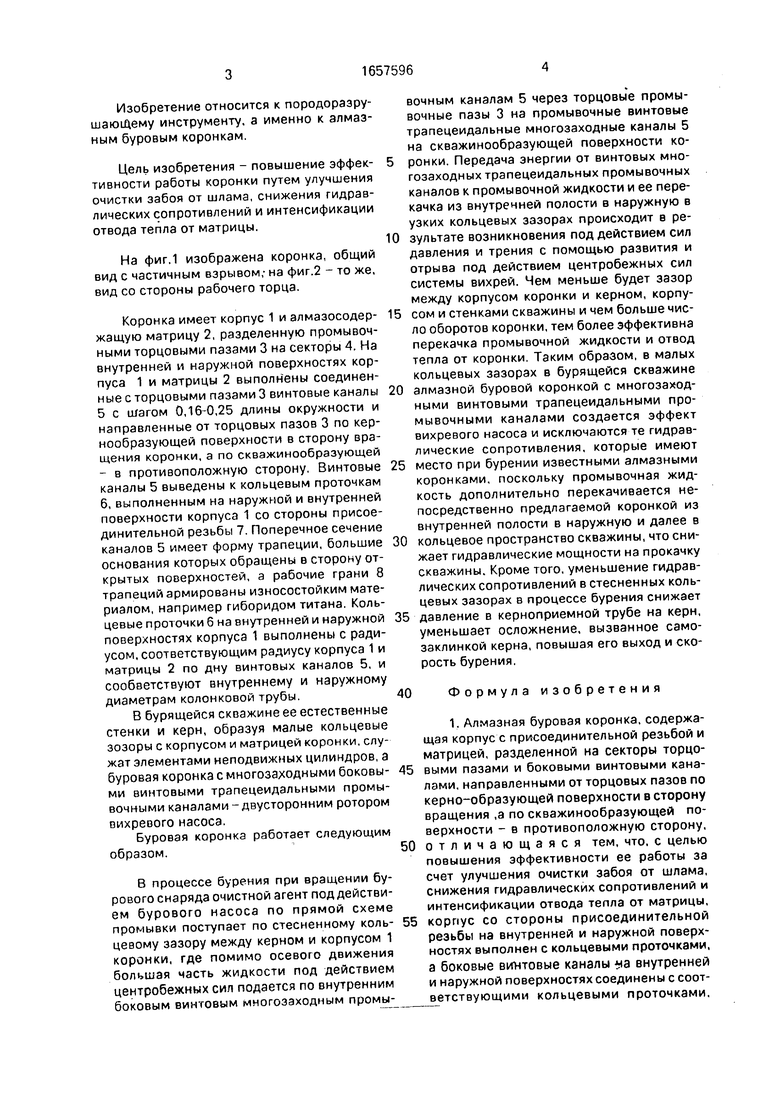

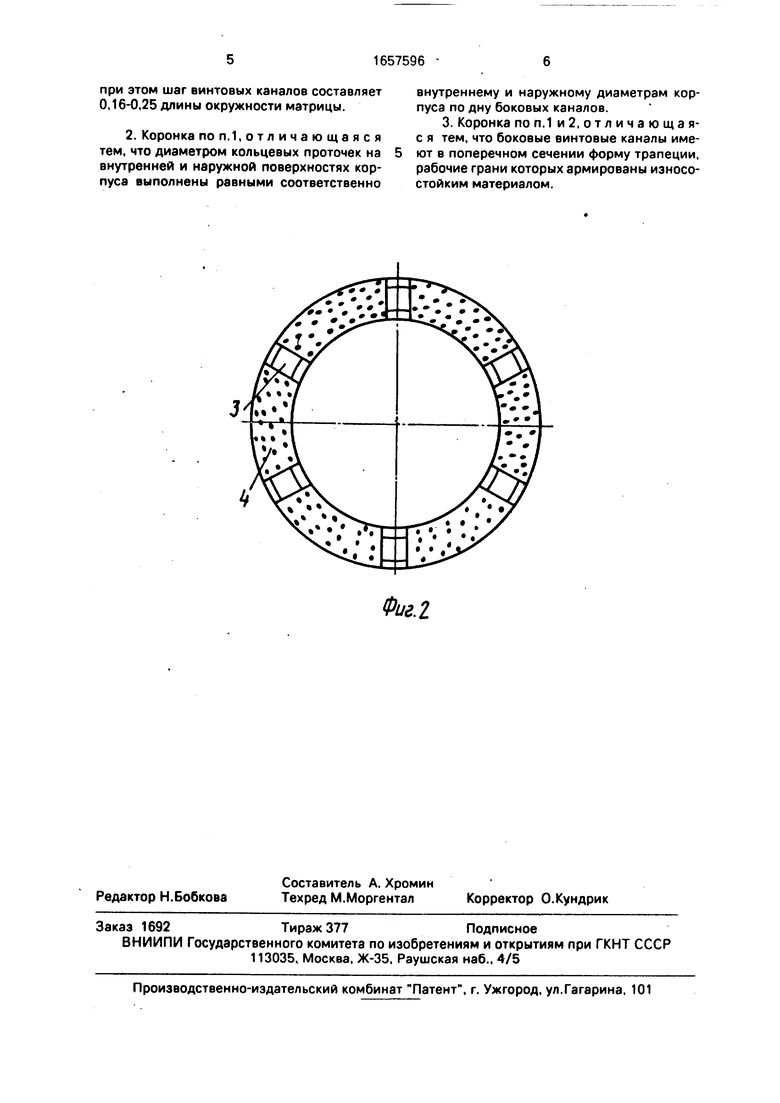

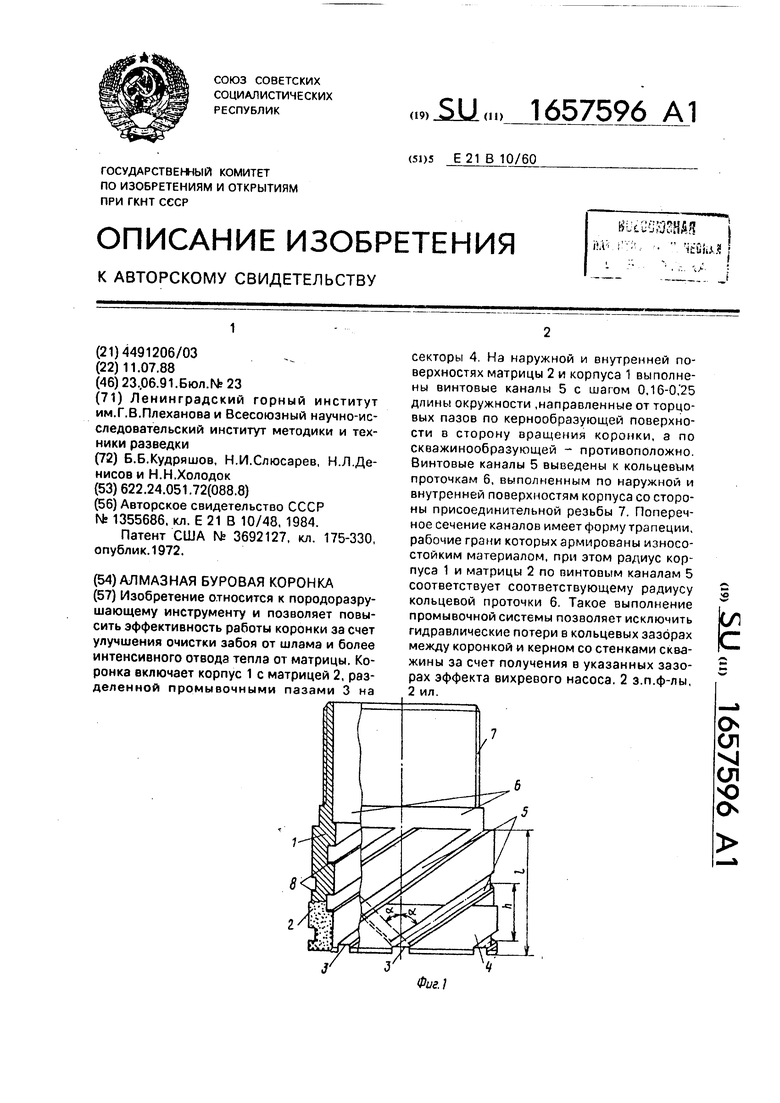

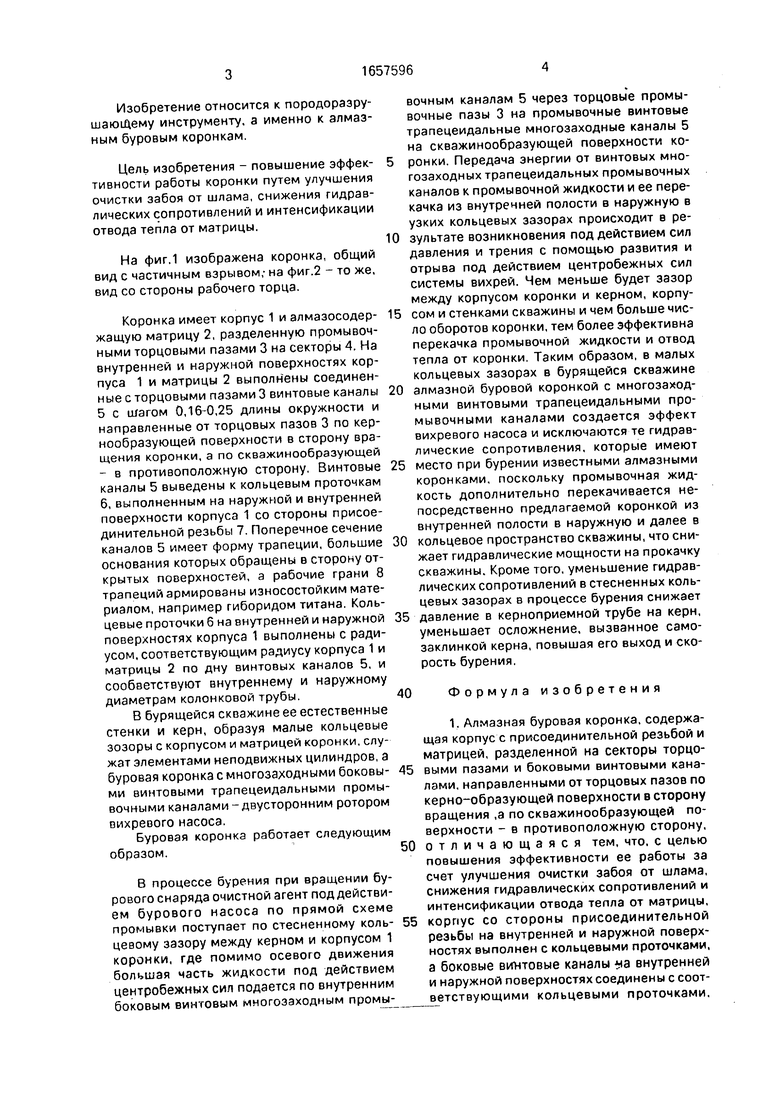

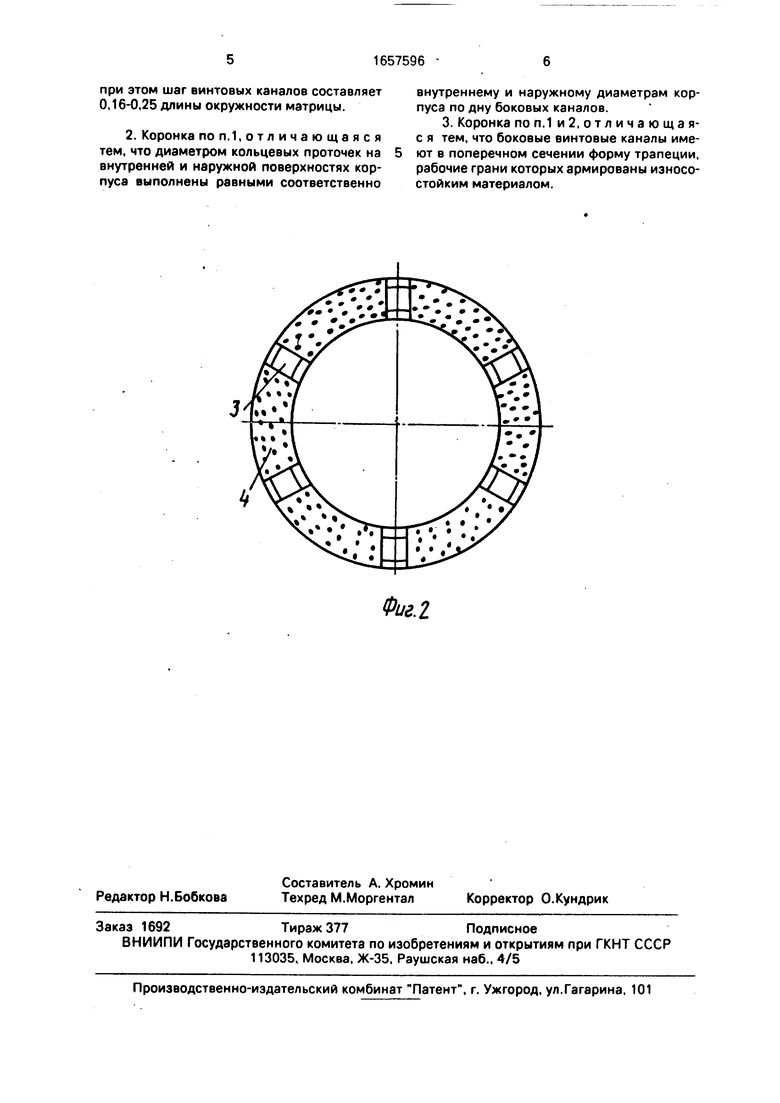

На фиг.1 изображена коронка, общий вид с частичным взрывом,- на фиг.2 - то же, вид со стороны рабочего торца.

Коронка имеет корпус 1 и алмазосодержащую матрицу 2, разделенную промывочными торцовыми пазами 3 на секторы 4. На внутренней и наружной поверхностях корпуса 1 и матрицы 2 выполнены соединенные с торцовыми пазами 3 винтовые каналы 5 с шагом 0,16-0,25 длины окружности и направленные от торцовых пазов 3 по кер- нообразующей поверхности в сторону вращения коронки, а по скважинообразующей - в противоположную сторону. Винтовые каналы 5 выведены к кольцевым проточкам 6, выполненным на наружной и внутренней поверхности корпуса 1 со стороны присоединительной резьбы 7. Поперечное сечение каналов 5 имеет форму трапеции, большие основания которых обращены в сторону открытых поверхностей, а рабочие грани 8 трапеций армированы износостойким материалом, например гиборидом титана. Кольцевые проточки 6 на внутренней и наружной поверхностях корпуса 1 выполнены с радиусом, соответствующим радиусу корпуса 1 и матрицы 2 по дну винтовых каналов 5, и сообветствуют внутреннему и наружному диаметрам колонковой трубы.

В бурящейся скважине ее естественные стенки и керн, образуя малые кольцевые зозоры с корпусом и матрицей коронки, служат элементами неподвижных цилиндров, а буровая коронка с многозаходными боковыми винтовыми трапецеидальными промывочными каналами - двусторонним ротором вихревого насоса.

Буровая коронка работает следующим образом.

8 процессе бурения при вращении бурового снаряда очистной агент под действием бурового насоса по прямой схеме промывки поступает по стесненному кольцевому зазору между керном и корпусом 1 коронки, где помимо осевого движения большая часть жидкости под действием центробежных сил подается по внутренним боковым винтовым многозэходным промывочным каналам 5 через торцовые промывочные пазы 3 на промывочные винтовые трапецеидальные многозаходные каналы 5 на скважинообразующей поверхности коронки. Передача энергии от винтовых мно- гозаходных трапецеидальных промывочных каналов к промывочной жидкости и ее перекачка из внутренней полости в наружную в узких кольцевых зазорах происходит в результате возникновения под действием сил давления и трения с помощью развития и отрыва под действием центробежных сил системы вихрей. Чем меньше будет зазор между корпусом коронки и керном, корпусом и стенками скважины и чем больше число оборотов коронки, тем более эффективна перекачка промывочной жидкости и отвод тепла от коронки. Таким образом, в малых кольцевых зазорах в бурящейся скважине

алмазной буровой коронкой с многозаходными винтовыми трапецеидальными промывочными каналами создается эффект вихревого насоса и исключаются те гидравлические сопротивления, которые имеют

место при бурении известными алмазными коронками, поскольку промывочная жидкость дополнительно перекачивается непосредственно предлагаемой коронкой из внутренней полости в наружную и далее в

кольцевое пространство скважины, что снижает гидравлические мощности на прокачку скважины. Кроме того, уменьшение гидравлических сопротивлений в стесненных кольцевых зазорах в процессе бурения снижает

давление в керноприемной трубе на керн, уменьшает осложнение, вызванное само- заклинкой керна, повышая его выход и скорость бурения.

40

Формула изобретения

1. Алмазная буровая коронка, содержащая корпус с присоединительной резьбой и матрицей, разделенной на секторы торцовыми пазами и боковыми винтовыми каналами, направленными от торцовых пазов по керно-образующей поверхности в сторону вращения ,а по скважинообразующей поверхности - в противоположную сторону,

отличающаяся тем, что, с целью повышения эффективности ее работы за счет улучшения очистки забоя от шлама, снижения гидравлических сопротивлений и интенсификации отвода тепла от матрицы,

корпус со стороны присоединительной резьбы на внутренней и наружной поверхностях выполнен с кольцевыми проточками,

а боковые вихтовые каналы уа внутренней и наружной поверхностях соединены с соответствующими кольцевыми проточками,

при этом шаг винтовых каналов составляет 0,16-0,25 длины окружности матрицы.

2. Коронка по п. 1,отличающаяся тем, что диаметром кольцевых проточек на внутренней и наружной поверхностях корпуса выполнены равными соответственно

внутреннему и наружному диаметрам корпуса по дну боковых каналов.

3. Коронка по п.1 и 2, отличающая- с я тем, что боковые винтовые каналы имеют в поперечном сечении форму трапеции, рабочие грани которых армированы износостойким материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ КОРОНКА | 1992 |

|

RU2082867C1 |

| КОРОНКА БУРОВАЯ | 2005 |

|

RU2298077C1 |

| БУРОВАЯ КОРОНКА | 2012 |

|

RU2489563C1 |

| Буровая колонка | 1989 |

|

SU1714074A1 |

| БУРОВАЯ КОРОНКА | 1991 |

|

RU2015292C1 |

| БУРОВАЯ КОРОНКА | 2005 |

|

RU2298079C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2430233C1 |

| БУРОВАЯ КОЛЬЦЕВАЯ КОРОНКА | 2007 |

|

RU2332555C1 |

| Алмазная буровая коронка | 1977 |

|

SU719192A1 |

| БУРОВАЯ КОРОНКА | 2005 |

|

RU2287658C1 |

Изобретение относится к породоразру- шающему инструменту и позволяет повысить эффективность работы коронки за счет улучшения очистки забоя от шлама и более интенсивного отвода тепла от матрицы. Коронка включает корпус 1 с матрицей 2, разделенной промывочными пазами 3 на секторы 4. На наружной и внутренней поверхностях матрицы 2 и корпуса 1 выполнены винтовые каналы 5 с шагом 0,16-0, 25 длины окружности .направленные от торцовых пазов по кернообразующей поверхности в сторону вращения коронки, а по скважинообразующей - противоположно. Винтовые каналы 5 выведены к кольцевым проточкам 6, выполненным по наружной и внутренней поверхностям корпуса со стороны присоединительной резьбы 7. Поперечное сечение каналов имеет форму трапеции, рабочие грани которых армированы износостойким материалом, при этом радиус корпуса 1 и матрицы 2 по винтовым каналам 5 соответствует соответствующему радиусу кольцевой проточки 6. Такое выполнение промывочной системы позволяет исключить гидравлические потери в кольцевых зазорах между коронкой и керном со стенками скважины за счет получения в указанных зазорах эффекта вихревого насоса. 2 з.п.ф-лы, 2 ил. а СЛ ч4 СЛ Ч) О Фиг.)

Фиг. 2

| Алмазная коронка | 1984 |

|

SU1355686A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3692127, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1991-06-23—Публикация

1988-07-11—Подача