Изобретение относится к горной промышленности, а именно к породоразрушающему инструменту, используемому при бурении скважин с отбором керна при разведке месторождений на твердые полезные ископаемые и воду.

Известна буровая коронка, включающая корпус и присоединенную к ней матрицу, разделенную промывочными каналами на секторы, каждый из которых выполнен с профилем, характеризующимся четырехступенчатым контуром по рабочей поверхности, верхняя ступень которого составляет врубовый гребень (а.с. СССP N 282958, кл. Е 21 В 10/46).

Недостатками известной коронки являются незначительный ресурс работы в связи с быстрым заполированием рабочих поверхностей, и большая поверхность контакта с породой, требующая создания высоких осевых нагрузок для поддержания приемлемых скоростей бурения.

Наиболее близким к изобретению является буровая коронка, содержащая корпус и размещенную на рабочем торце алмазосодержащую матрицу, разделенную промывочными каналами на секторы с чередующимися врубовыми и керно- и скважинообразующими породоразрушающими элементами [1].

Основными недостатками указанной буровой коронки является нерациональная форма ее торца и в связи с этим неравномерный износ породоразрушающих элементов, который ведет к снижению ресурса ее работы и механической скорости бурения.

Целью изобретения является устранение указанных недостатков, а именно повышение ресурса работы коронки, механической скорости бурения и равномерности износа породоразрушающих элементов, за счет изменения конфигурации торца буровой коронки.

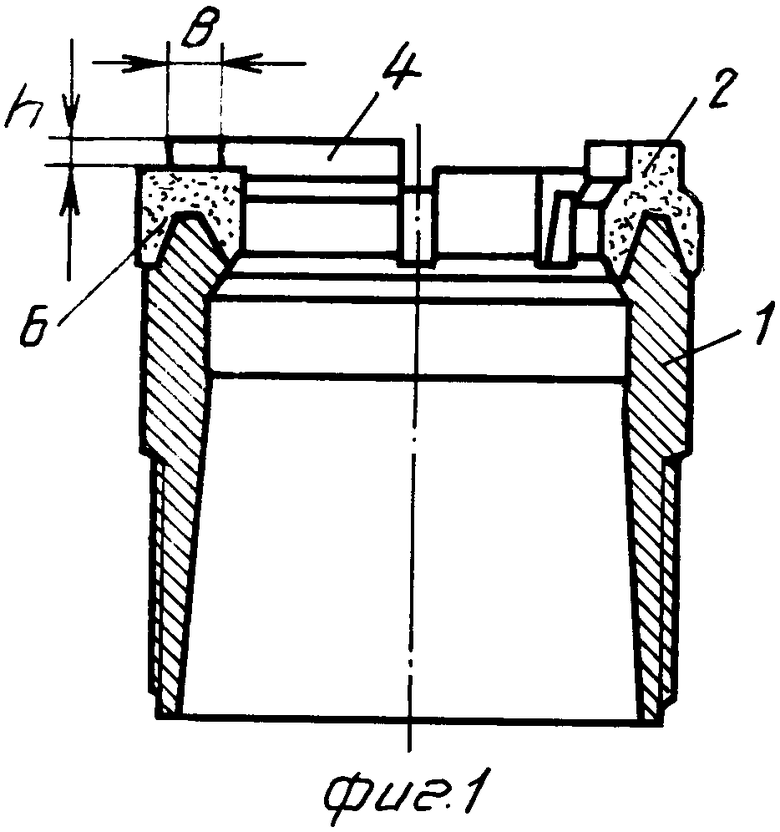

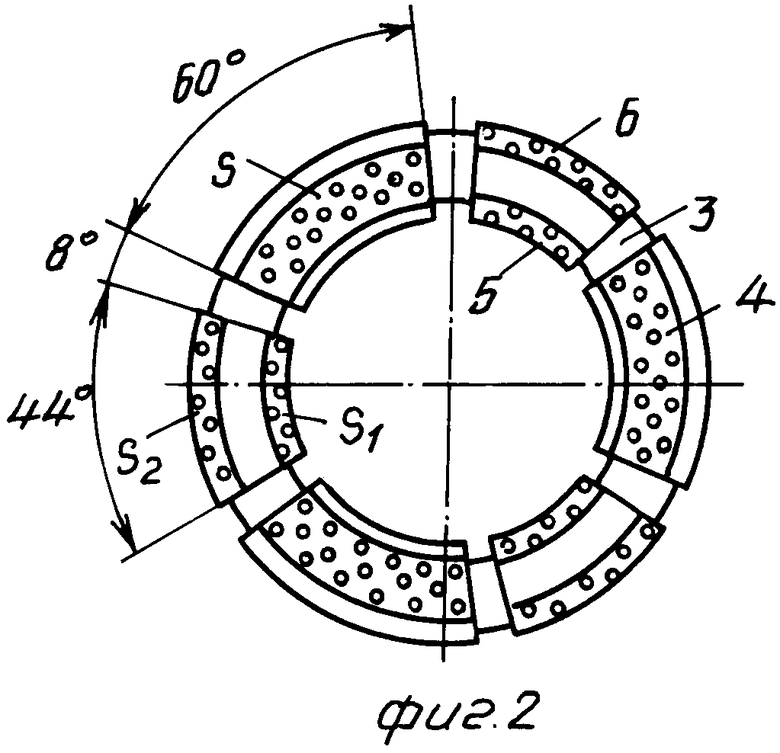

Существо предложения заключается в следующем. При бурении коронками с широкими торцовыми поверхностями требуется значительное увеличение удельных нагрузок на породоразрушающие элементы. Поэтому для снижения осевых нагрузок и развития промывочной системы предложено изменить конфигурацию торца коронки и образовывать на кольцевом забое центральный вруб отдельным породоразрушающим элементом, а остающиеся уступы породы забоя снимать следующими за врубовыми элементами керно- и скважинообразующими элементами, которые своими периферийными участками формируют керн и стенки скважины (фиг.1, 2). В этом случае под керно- и скважинообразующим элементом образуется дополнительный промывочный канал для элемента, образующего вруб, а для керно- и скважинообразующего элемента образуются дополнительные промывочные каналы с внутренней и внешней сторон элемента, образующего вруб. Причем остающиеся уступы породы забоя находятся под воздействием промывочной жидкости с двух сторон, что увеличивает проникновение жидкости в них через сеть трещин.

По мере износа форма плоских торцов породоразрушающих элементов приближается к полукруглой и в центральной части остается 10-15% алмазсодержащего слоя. Поэтому выполняют в середине керно-, скважинообразующих элементов концентричные выемки, которые позволят более равномерно отрабатывать коронку и уменьшить расход истирающих. Однако напряжения в торце коронки больше в кернообразующих элементах, чем в скважинообразующих. Их износ опережает износ последних.

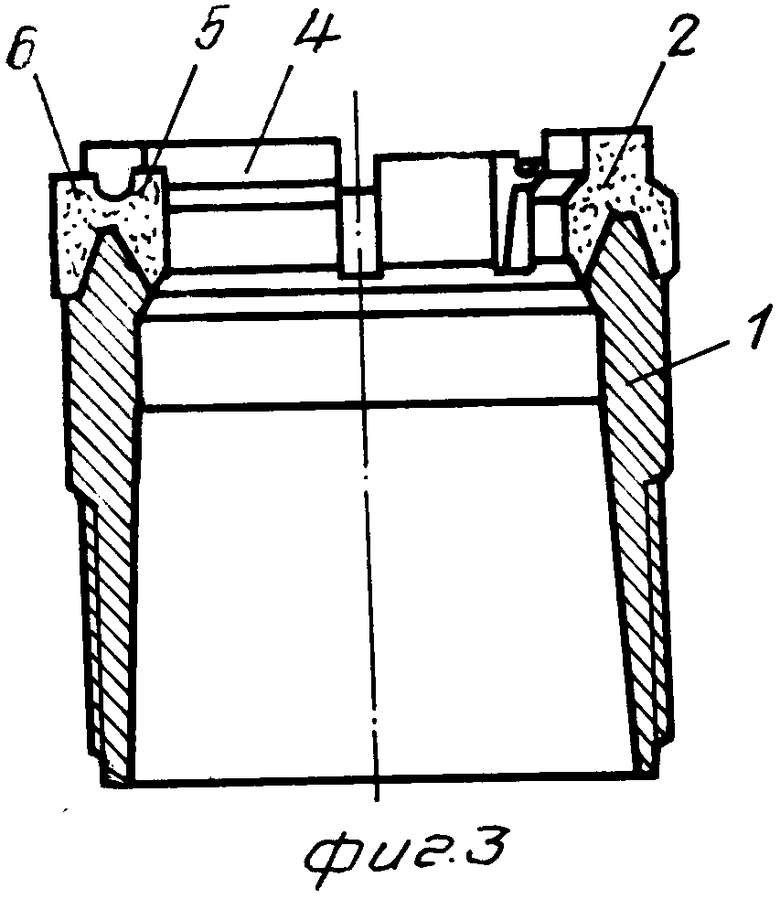

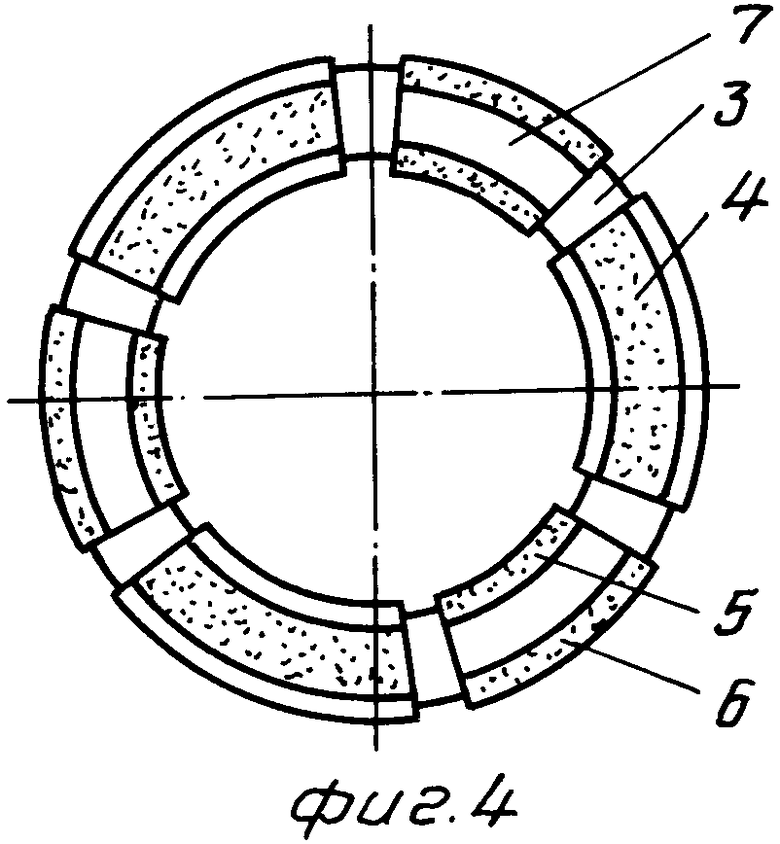

Поэтому для более равномерного износа рациональная высота кернообразующего элемента превышает высоту скважинообразующего элемента (фиг.3, 4).

Таким образом, изменение конфигурации торца коронки позволяет стабилизировать износ вооружения инструмента, повысить ресурс работы и механическую скорость бурения.

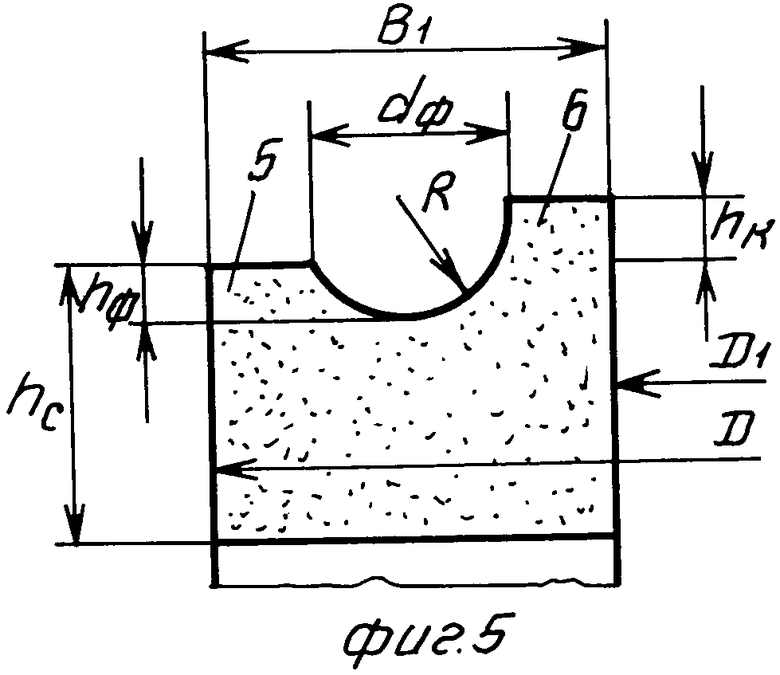

На фиг. 1 показана буровая коронка, продольное сечение; на фиг.3 - то же, вид с торца; на фиг.3 - буровая коронка с концентричной выемкой в торце керно- и скважинообразующих элементов; на фиг.4 - то же, вид с торца; на фиг.5 - их геометрические параметры.

Коронка содержит корпус 1, алмазосодержащую матрицу 2, разделенную промывочными каналами 3 на чередующиеся друг с другом врубовые 4 и керно- 5 и скважинообразующие 6 элементы. Керно- 5 и скважинообразующие 6 элементы разделены концентричной выемкой 7 с радиусом R, а кернообразующий элемент 6 превышает hс скважинообразующего элемента на величину hк.

В процессе бурения скважины на коронку передается вращающий момент, осевая нагрузка и промывочная жидкость. Рабочие торцы коронки путем микрорезания разрушают породу с образованием столбика керна. При этом врубовые элементы 4 обеспечивают опережающее внедрение в породу и формируют канавку в средней части кольцевого забоя. Остающиеся уступы породы забоя снимаются следующим за врубовым элементом 4 керно- и скважинообразующим элементами 5, 6, которые своими периферийными участками формируют керн и стенки скважины с образованием кольцевого забоя с двусторонним ступенчатым профилем. Причем под элементами 5, 6 образуется дополнительный промывочный канал для врубового элемента 4. а для керно- 5 и скважинообразующего 6 элементов образуются дополнительные промывочные каналы с внутренней и внешней сторон элемента 4, образующего вруб. При этом уступы породы забоя находятся под воздействием промывочной жидкости с двух сторон, что значительно увеличивает проникновение жидкости в них по трещинам. А это позволяет работать инструменту в режиме мокрого трения, при котором повышается стойкость коронки и увеличивается механическая скорость бурения. На основании проведенных исследований следует, что отношение суммы торцовых площадей керно- 5 и скважинообразующих 6 элементов к торцовой площади врубового элемента 4 находится в пределах от 0,5 до 0,8, а отношение высоты врубового элемента к его ширине находится в пределах от 0,5 до 1,0. При таких соотношениях получены наилучшие результаты отработки буровых коронок.

Для импрегнированных буровых коронок с целью более равномерной отработки их породоразрушающих элементов выполняют в керно- 5 и скважинообразующих 6 элементах концентричные выемки, дно которых в поперечном сечении выполнено по радиусу. Наименьшее значение удельного расхода истирающих получено при ширине канавки, равной 1/L ширины торца сектора b1, при этом глубина выемки равна половине величины этого радиуса. Высота кернообразующего элемента hк превышает высоту скважинообразующего элемента hс на величину, определяемую в соответствии с выражением:

hk=2hc·  , где hс - высота скважинообразующего элемента, мм;

, где hс - высота скважинообразующего элемента, мм;

b1 - ширина сектора матрицы, мм;

D - наружный диаметр коронки, мм.

Таким образом изменение конструкции буровых коронок позволит увеличить механическую скорость бурения, повысить ресурс их работы, уменьшить расход алмазов при полной их отработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная буровая коронка | 1988 |

|

SU1596061A1 |

| БУРОВАЯ КОРОНКА | 2011 |

|

RU2478767C2 |

| БУРОВАЯ КОРОНКА | 2007 |

|

RU2332556C1 |

| БУРОВАЯ КОЛЬЦЕВАЯ КОРОНКА | 2007 |

|

RU2332555C1 |

| КОРОНКА БУРОВАЯ | 2005 |

|

RU2298077C1 |

| БУРОВАЯ КОРОНКА | 2005 |

|

RU2298079C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2003 |

|

RU2257458C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2001 |

|

RU2203381C2 |

| КОРОНКА ДЛЯ БУРЕНИЯ ДРОБЬЮ | 2010 |

|

RU2420648C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2170321C2 |

Использование: породоразрушающий инструмент для бурения скважин с отбором керна при разведке месторождений на твердые полезные ископаемые и воду. Сущность: отношение суммы торцовых площадей керно- и скважинообразующих элементов к торцовой площади врубового элемента находится в пределах от 0,5 до 0,8. Отношение высоты врубового элемента к его ширине находится в пределах 0,5 - 1,0. На торце каждого сектора между керно- и скважинообразующими элементами имеется выемка. Дно выемки выполнено по радиусу. Величина радиуса равна 1/3 ширины торца сектора. Глубина выемки равна половине величины радиуса. Высота кернообразующего элемента превышает высоту скважинообразующего элемента на величину, определяемую из выражения hк=2hс·b1/D, где hс - высота скважинообразующего элемента; b1 - ширина сектора матрицы; D - наружный диаметр колонки. 2 з.п.ф-лы, 5 ил.

hк= 2hc ,

,

где b1 - ширина сектора матрицы, мм;

D - наружный диаметр коронки, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разработка буровых коронок, армированных синтетическими алмазами и сверхтвердыми материалами /отчет/, инв | |||

| Гайковерт | 1977 |

|

SU727414A1 |

| N 760297780, ВИТР, Ленинград, 1978, с.121 - 123, р.4.1. | |||

Авторы

Даты

1994-06-30—Публикация

1991-03-25—Подача